复合磨粒及具有该复合磨粒的磨具的制作方法

1.本实用新型属于磨具技术领域,具体涉及一种复合磨粒及具有该复合磨粒的磨具。

背景技术:

2.金刚石因其所具有的优异性能广泛地应用于各行各业,人们誉其为工业牙齿。早在18、19世纪30年代金刚石工具就已经出现,从上个世纪60年代开始伴随着人造金刚石的出现得到了大力的发展和普及。在磨抛加工生产中因磨抛加工对象不同,存在差异,对所使用的金刚石磨抛工具在锋利性和耐磨性提出了不同的要求。胎体材料的性能是影响金刚石工具性能的关键因素之一,因此如何对胎体材料进行强化和如何对胎体材料进行弱化以适应不同加工对象的需求成了所有金刚石工具的一大研究方向。

技术实现要素:

3.本实用新型的发明目的是提供一种复合磨粒及具有该复合磨粒的磨具,它能够作为造孔剂添加于金属胎体中可弱化金属胎体并提升金属类磨具的锋利性,作为骨架材料添加于树脂胎体中增加树脂胎体的强度并提升树脂类磨具产品寿命。

4.为实现上述发明目的,本实用新型采用的技术方案是:

5.复合磨粒,包括金属骨料及包覆在金属骨料外的结合层和若干分散于结合层内部的超硬颗粒,所述金属骨料的粒径大于超硬颗粒的粒径。

6.优选地,所述金属骨料的粒径为10-60目,所述超硬颗粒的粒径为100-600目。

7.优选地,所述金属骨料为锌、钴、铁、锰中的一种或多种单质粒料或者多种元素组成的合金粉末。

8.优选地,所述超硬颗粒为金刚石、碳化硅、立方氮化硼和氧化铝粉末中的一种或多种混合。

9.优选地,所述结合层为树脂材料。

10.优选地,所述结合层为环氧树脂和/或酚醛树脂。

11.优选地,所述锌粒的数量为1个或者多个且相互之间由结合层分开。。

12.本实用新型还提供一种磨具,包括工作层,所述工作层包括胎体及分散固化于胎体上的磨粒,所述磨粒为上述复合磨粒,所述磨粒部分外露于胎体表面。

13.优选地,所述胎体为金属胎体或树脂胎体。

14.优选地,该磨具为片状结构或线状结构。

15.与现有技术相比,本实用新型具有以下有益效果:

16.本实用新型复合磨粒包括金属骨料及包覆在金属骨料外的结合层和若干分散于结合层内部的超硬颗粒,当作为造孔剂添加于金属胎体中可弱化金属胎体并提升金属类磨具的锋利性,而当作为骨架材料添加于树脂胎体中增加树脂胎体的强度并提升树脂类磨具产品寿命。本实用新型复合磨粒方便储存,不易氧化变质。

附图说明

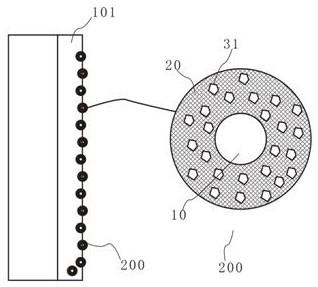

17.图1为本实用新型实施例1的磨具及复合磨粒结构示意图。

18.图2为本实用新型实施例2的磨具及复合磨粒结构示意图。

19.图3为本实用新型实施例3的磨具及复合磨粒结构示意图。

20.图4为本实用新型实施例4的磨具及复合磨粒结构示意图。

21.图中标记:101、金属胎体;102、树脂胎体;200、复合磨粒;10、金属骨料;20、结合层;31、金刚石;32、碳化硅;33、立方氮化硼;34、氧化铝粉末。

具体实施方式

22.为了让本实用新型的上述特征和优点更明显易懂,下面特举实施例,并配合附图,作详细说明如下。

23.实施例1

24.如图1所示,本实施例提供一种复合磨粒,该复合磨粒200包括金属骨料10及包覆在金属骨料10外的结合层20和若干分散于结合层20内部的超硬颗粒,其中:结合层20为酚醛树脂,超硬颗粒为金刚石31,所述金属骨料10为锌粒;所述金属骨料10的数量为1个,所述金属骨料10的粒径大于超硬颗粒的粒径,具体为金属骨料10的粒径为20目而超硬颗粒的粒径为200目。

25.本实施例还提供一种磨具,为片状结构,包括工作层,所述工作层包括金属胎体101及分散固化于金属胎体101上的磨粒,固化方式可采用烧结,所述磨粒为本实施例所述的复合磨粒200,所述磨粒部分外露于金属胎体101表面。

26.实施例2

27.如图2所示,本实施例提供一种复合磨粒,该复合磨粒200包括金属骨料10及包覆在金属骨料10外的结合层20和若干分散于结合层20内部的超硬颗粒,其中:结合层20为环氧树脂,超硬颗粒为碳化硅32和立方氮化硼33按质量比混合而成,所述金属骨料10为钴粉;所述金属骨料10的数量为1个,所述金属骨料10的粒径大于超硬颗粒的粒径,具体为金属骨料10的粒径为60目而超硬颗粒的粒径为400目。

28.本实施例还提供一种磨具,为线状结构,包括工作层,所述工作层包括树脂胎体102及分散固化于树脂胎体102上的磨粒,树脂胎体102中含有光固化树脂(比如丙烯酸树脂),固化方式采用紫外线光固化,所述磨粒为本实施例所述的复合磨粒200,所述磨粒部分外露于树脂胎体102表面。

29.实施例3

30.如图3所示,本实施例提供一种复合磨粒,该复合磨粒200包括金属骨料10及包覆在金属骨料10外的结合层20和若干分散于结合层20内部的超硬颗粒,其中:结合层20为环氧树脂和酚醛树脂按质量比混合而成,超硬颗粒为金刚石31和碳化硅32按质量比混合而成,所述金属骨料10为锌粒;所述金属骨料10的数量为多个且相互之间由结合层20分开,所述金属骨料10的粒径大于超硬颗粒的粒径,具体为金属骨料10的粒径为10目而超硬颗粒的粒径为100目。

31.本实施例还提供一种磨具,为片状结构,包括工作层,所述工作层包括金属胎体101及分散固化于金属胎体101上的磨粒,固化方式可采用烧结,所述磨粒为本实施例所述

的复合磨粒200,所述磨粒部分外露于金属胎体101表面。

32.实施例4

33.如图4所示,本实施例提供一种复合磨粒,该复合磨粒200包括金属骨料10及包覆在金属骨料10外的结合层20和若干分散于结合层20内部的超硬颗粒,其中:结合层20为环氧树脂,超硬颗粒为氧化铝粉末34,所述金属骨料10为铁锌合金;所述金属骨料10的数量为多个且相互之间由结合层20分开,所述金属骨料10的粒径大于超硬颗粒的粒径,具体为金属骨料10的粒径为60目而超硬颗粒的粒径为600目。

34.本实施例还提供一种磨具,为线状结构,包括工作层,所述工作层包括树脂胎体102及分散固化于树脂胎体102上的磨粒,树脂胎体102中含有光固化树脂(比如丙烯酸树脂),固化方式采用紫外线光固化,所述磨粒为本实施例所述的复合磨粒200,所述磨粒部分外露于树脂胎体102表面。

35.上述实施例1-4的复合磨粒的制备方法均是将锌粒、超硬颗粒、结合层用液态原料以及有机溶剂混合搅拌后造粒得到。以实施例1的磨具为例,与普通金刚石磨粒的磨具(对比例1)进行比较,同样的磨削条件下,实施例1的胎体抗压强度在200mpa左右,而对比例1的胎体抗压强度在600mpa左右,但是实施例1的磨削效率达400m2/8h以上,而对比例1的磨削效率仅200m2/8h左右。可见,实施例1在同样的磨削条件下,弱化胎体,磨粒更容易持续出刃,其磨削效率显著提高,锋利性大幅提升。

36.同样地,实施例3的磨具也抗压明显提高磨削效率。而实施例2和4中的复合磨粒作为骨架材料添加于树脂胎体中,增加树脂胎体的强度从而达到提升树脂类金刚石工具产品寿命的目的。

37.以上显示和描述了本发明创造的基本原理和主要特征及本发明的优点,本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本发明创造精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1