一种能够解决铜箔撕边的拼接抛光刷辊的制作方法

1.本实用新型属于铜箔生产设备技术领域,具体涉及一种能够解决铜箔撕边的拼接抛光刷辊。

背景技术:

2.目前电解铜箔行业技术迭代很快,现有产品被替代周期逐渐缩短。以锂电铜箔为例,前期12μm向8μm铜箔的过渡时间经历了一个较长周期,而当前6μm替代8μm铜箔的时间仅短短几年,并且已经出现了5μm、4.5μm、4μm等更薄规格的锂电铜箔,下游应用企业的技术要求升级驱动上游铜箔技术迭代加速,随着电解铜箔向更薄规格发展,制约其生产的因素逐渐显现,比如6μm铜箔生产过程中出现的撕边断箔问题,该问题制约将6μm铜箔的米数降低,同时还会出现生产过程不能连续生产,造成废品较多,生产成本高的问题。其中,6μm铜箔生产时,在制箔工段生产过程中撕边断箔现象发生在铜箔与阴极辊剥离的时候。

3.为解决上述问题,生产技术人员采用百洁布抛光刷辊对阴极辊进行压力抛光,具体为技术人员用2000号砂纸对阴极辊边缘部分进行打磨,以降低阴极辊辊面边部粗糙度及去除氧化层,然后用于生产流水线。但是,阴极辊容易氧化,使用5次就需要将阴极辊吊出进行离线打磨,这样的做法不仅影响工作效率,使生产不能连续,而且由于人手工打磨力度很难保证均匀,打磨的效果不明显。

4.技术人员在生产过程中发现,采用1000#的百洁布抛光刷辊对阴极辊进行压力抛光时,容易出现撕边,而采用1200#的百洁布抛光刷辊对阴极辊进行压力抛光时,氧化层抛不掉,为此,发明人设计一种拼接抛光刷辊,将刷辊的边部采用1200#的百洁布,中间拼接1000#的百洁布,这样不但能够去除阴极辊氧化层,还能够降低阴极辊边部粗糙度解决撕边问题。

技术实现要素:

5.本实用新型的目的是提供一种能够解决铜箔撕边的拼接抛光刷辊,其不仅能够去除阴极辊氧化层,还能够降低阴极辊边部粗糙度解决撕边问题。

6.为了实现上述目的,本实用新型设计了一种能够解决铜箔撕边的拼接抛光刷辊,包括辊轴、第一抛光辊套、第二抛光辊套、第三抛光辊套、第一固定环和第二固定环;

7.辊轴外周沿周向均布有若干导向条,导向条沿着辊轴的轴向方向延伸,导向条的外侧靠近导向条的一端设有沿着辊轴径向方向延伸的限位条;

8.第一抛光辊套的轴向中心设有能够套设在辊轴上的第一通孔,第一通孔对应导向条的位置沿周向设有第一缺口;第一抛光辊套的左端面设有第一环形槽;第一抛光辊套的右端面对应第一缺口的位置开设有沿第一抛光辊套径向方向延伸的第一限位槽;

9.第二抛光辊套的轴向中心设有能够套设在辊轴上的第二通孔,第二通孔对应导向条的位置沿周向设有第二缺口;第二抛光辊套的左端面对应第二缺口的位置开设有沿第二抛光辊套径向方向延伸的第二限位槽;

10.第三抛光辊套的轴向中心设有能够套设在辊轴上的第三通孔,第三通孔对应导向条的位置沿周向设有第三缺口;第三抛光辊套的右端面设有第二环形槽;

11.第一固定环的轴向中心设有能够套设在辊轴上的第四通孔,第一固定环能够嵌入第一环形槽内;

12.第二固定环的轴向中心设有能够套设在辊轴上的第五通孔,第二固定环能够嵌入第二环形槽内。

13.进一步的,辊轴上以辊轴轴向中心线为中心对称设有四个导向条。

14.进一步的,第一限位槽与第一缺口相连通。

15.进一步的,第二限位槽与第二缺口相连通。

16.进一步的,第一固定环上对应导向条的位置设有第一螺纹孔,导向条左端对应第一螺纹孔的位置设有第二螺纹孔。

17.进一步的,第二固定环上对应导向条的位置设有第三螺纹孔,导向条右端对应第三螺纹孔的位置设有第四螺纹孔。

18.进一步的,所述第一限位槽水平方向的宽度和第二限位槽水平方向的宽度之和等于限位条的左右宽度。

19.进一步的,第一限位槽水平方向的宽度和第二限位槽水平方向的宽度均等于限位条的左右宽度的一半。

20.进一步的,第一抛光辊套和第三抛光辊套的材质采用1200#的百洁布。

21.进一步的,第二抛光辊套的材质采用1000#的百洁布。

22.本实用新型的有益效果:

23.本实用新型所述拼接抛光刷辊中第一抛光辊套和第三抛光辊套的材质采用1200#的百洁布,第二抛光辊套的材质采用1000#的百洁布,使用时,将所述能够解决铜箔撕边的拼接抛光刷辊与阴极辊平行设置,并贴近阴极辊,通过所述能够解决铜箔撕边的拼接抛光刷辊转动,以及阴极辊的相向转动实现对阴极辊的氧化层进行抛光。

24.而本实用新型所述能够解决铜箔撕边的拼接抛光刷辊中的第一抛光辊套、第二抛光辊套和第三抛光辊套均是可以拆卸的,当第一抛光辊套、第二抛光辊套和第三抛光辊套的百洁布表面磨损较严重时,可以将其中一个或多个进行更换。更换时,只需将第一固定环或第二固定环拆下,即可实现对第一抛光辊套、第二抛光辊套和第三抛光辊套的更换。

25.本实用新型具有结构简单,拆装方便,便于使用的特点。

附图说明

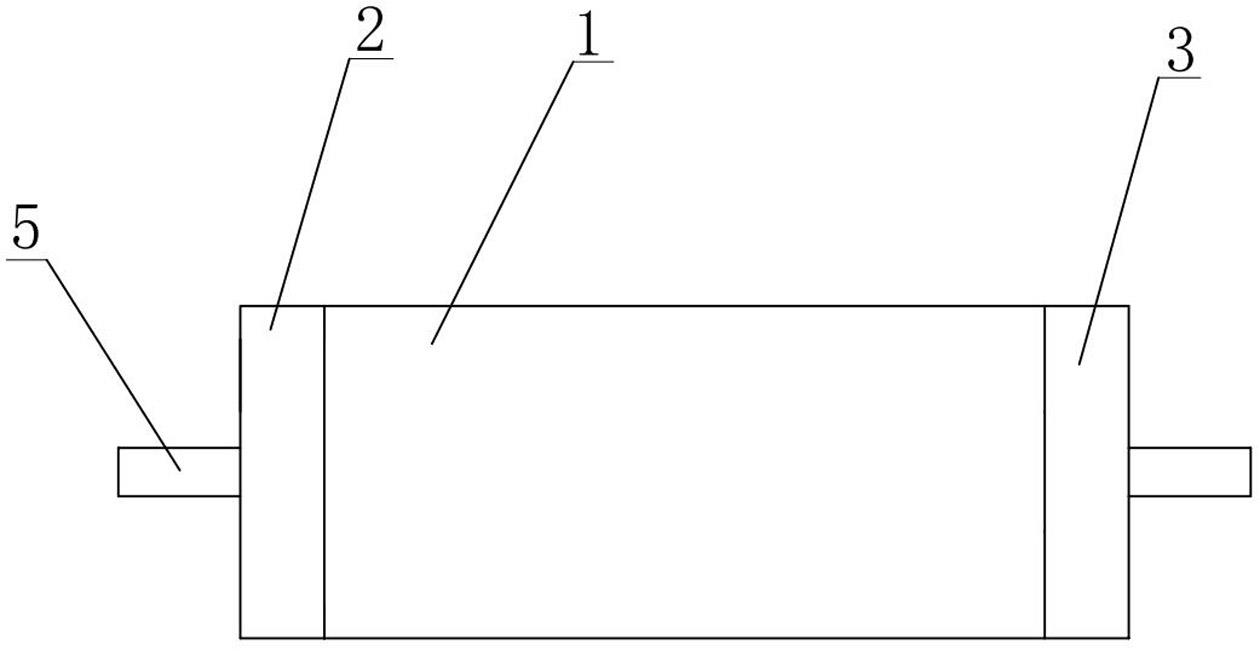

26.图1是实施例1所述能够解决铜箔撕边的拼接抛光刷辊的示意图;

27.图2是图1的剖视图;

28.图3是图1的左视图;

29.图4是实施例1所述能够解决铜箔撕边的拼接抛光刷辊的分解结构示意图;

30.图5是第一固定环的左视图;

31.图6是第一抛光辊套的左视图;

32.图7是辊轴的左视图;

33.图8是第二抛光辊套的左视图。

具体实施方式

34.下面结合附图对本实用新型做进一步详细说明,但本实用新型的保护范围不限于此。

35.实施例1

36.如图1

‑

8所示,一种能够解决铜箔撕边的拼接抛光刷辊,包括辊轴5、第一抛光辊套2、第二抛光辊套1、第三抛光辊套3、第一固定环6和第二固定环7;

37.辊轴5外周沿周向均布有若干导向条51,导向条51沿着辊轴5的轴向方向延伸,导向条51的外侧靠近导向条51的左端设有沿着辊轴5径向方向延伸的限位条52;

38.本实施例中,辊轴5上以辊轴5轴向中心线为中心对称设有四个导向条51;

39.第一抛光辊套2的轴向中心设有能够套设在辊轴5上的第一通孔24,第一通孔24对应导向条51的位置沿周向设有第一缺口21;第一抛光辊套2的左端面设有第一环形槽22;第一抛光辊套2的右端面对应第一缺口21的位置开设有沿第一抛光辊套2径向方向延伸的第一限位槽23,第一限位槽23与第一缺口21相连通;

40.第二抛光辊套1的轴向中心设有能够套设在辊轴5上的第二通孔12,第二通孔12对应导向条51的位置沿周向设有第二缺口13;第二抛光辊套1的左端面对应第二缺口13的位置开设有沿第二抛光辊套1径向方向延伸的第二限位槽11,第二限位槽11与第二缺口13相连通;

41.第三抛光辊套3的轴向中心设有能够套设在辊轴5上的第三通孔33,第三通孔33对应导向条51的位置沿周向设有第三缺口32;第三抛光辊套3的右端面设有第二环形槽31;

42.第一固定环6的轴向中心设有能够套设在辊轴5上的第四通孔62,第一固定环6上对应导向条51的位置设有第一螺纹孔61,导向条51左端对应第一螺纹孔61的位置设有第二螺纹孔55,第一固定环6能够嵌入第一环形槽22内;

43.第二固定环7的轴向中心设有能够套设在辊轴5上的第五通孔72,第二固定环7上对应导向条51的位置设有第三螺纹孔71,导向条51右端对应第三螺纹孔71的位置设有第四螺纹孔,第二固定环7能够嵌入第二环形槽31内。

44.所述第一限位槽23水平方向的宽度和第二限位槽11水平方向的宽度之和等于限位条52的左右宽度;

45.本实施例中,第一限位槽23水平方向的宽度和第二限位槽11水平方向的宽度均等于限位条52的左右宽度的一半。

46.本实用新型所述拼接抛光刷辊使用前,先将第一抛光辊套2从辊轴5的左端套在辊轴5上,此时,导向条51的左端插入第一缺口21内,限位条52的左端嵌入第一限位槽23内,然后将第二抛光辊套1和第三抛光辊套3依次从辊轴5的右端套在辊轴5上,此时,导向条51的右端插入第二缺口13内,限位条52的右端嵌入第二限位槽11内,然后再将第一固定环6嵌入第一环形槽22内,将第二固定环7嵌入第二环形槽31内,并分别用螺栓穿入第一螺纹孔61和第二螺纹孔55内,第三螺纹孔71和第四螺纹孔内,从而实现对第一抛光辊套2、第二抛光辊套1和第三抛光辊套3的限位固定。

47.本实用新型所述拼接抛光刷辊中第一抛光辊套2和第三抛光辊套3的材质采用1200#的百洁布,第二抛光辊套1的材质采用1000#的百洁布,使用时,将所述能够解决铜箔撕边的拼接抛光刷辊与阴极辊平行设置,并贴近阴极辊,通过所述能够解决铜箔撕边的拼

接抛光刷辊转动,以及阴极辊的相向转动实现对阴极辊的氧化层进行抛光。

48.而本实用新型所述能够解决铜箔撕边的拼接抛光刷辊中的第一抛光辊套2、第二抛光辊套1和第三抛光辊套3均是可以拆卸的,当第一抛光辊套2、第二抛光辊套1和第三抛光辊套3的百洁布表面磨损较严重时,可以将其中一个或多个进行更换。更换时,只需将第一固定环6或第二固定环7拆下,即可实现对第一抛光辊套2、第二抛光辊套1和第三抛光辊套3的更换。

49.本实用新型不仅能够去除阴极辊氧化层,还能够降低阴极辊边部粗糙度解决撕边问题,而且具有结构简单,拆装方便,便于使用的特点。

50.以上公开的本实用新型优选实施例只是用于帮助阐述本实用新型。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本实用新型的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本实用新型。本实用新型仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1