一种铝合金穿水冷却淬火装置用挡板的制作方法

1.本技术涉及水冷淬火技术的领域,尤其是涉及一种铝合金穿水冷却淬火装置用挡板。

背景技术:

2.淬火是金属材料强化的基本手段之一,将铝合金以一定加热速度热处理后,保温一定时间,再以一定速度冷却,即可改变铝合金的组织,提高铝合金的力学性能,改善加工性能,增强耐腐蚀性能,并获得尺寸的稳定性。

3.对铝合金的淬火冷却一般采用水喷淋冷却法,将保温后的铝合金由淬火装置侧壁挡板开设的通孔穿过并置于淬火装置内,对铝合金以一定速度喷淋淬火液,即可将铝合金淬火冷却,使铝合金达到所需加工性能。

4.针对上述中的相关技术,发明人认为存在有淬火装置现有的挡板需要根据铝合金型材截面形状开设相应形状及大小的通孔,加工适应性较差的缺陷。

技术实现要素:

5.为了提高淬火装置对不同铝合金型材的加工适应性,本技术提供一种铝合金穿水冷却淬火装置用挡板。

6.本技术提供的一种铝合金穿水冷却淬火装置用挡板采用如下的技术方案:

7.一种铝合金穿水冷却淬火装置用挡板,包括挡板,所述挡板上连接有容纳部,所述容纳部内部中空,所述容纳部与所述挡板平行的两侧面均开设有通孔,所述容纳部内填充有填充物。

8.通过采用上述技术方案,在挡板上设置中空的容纳部,在容纳部内填充填充物,只需要调整填充物的填充位置与铝合金截面形状相适应,留出供铝合金穿过的大小,即可保证截面形状不大于通孔大小的铝合金的淬火操作的进行,方便了不同规格的铝合金的淬火,提高了淬火装置的适应性,凡可穿过通孔的型材均可进行淬火处理。

9.可选的,所述挡板分为两部分,包括固定板和活动板;所述容纳部相应地分为两部分,包括第一部分和第二部分,所述第一部分与所述固定板相连接,所述第二部分与所述活动板相连接。

10.通过采用上述技术方案,方便了将挡板和容纳部分离,并对挡板进行更换,方便了容纳部上通孔的大小调节,方便了对铝合金截面大小上限的调整。

11.可选的,所述容纳部与所述挡板均沿通过所述容纳部中轴线的水平面横向分开。

12.通过采用上述技术方案,将挡板横向分开,方便了固定板和活动板的安装,以及填充物在容纳部内的填充,防止将挡板分开时填充物从挡板间掉落。

13.可选的,所述固定板连接有多个固定耳,所述固定板通过固定耳与淬火装置螺栓连接。

14.通过采用上述技术方案,方便了固定板的装卸,同时保证了固定板与淬火装置连

接的强度,防止固定板与淬火装置脱离。

15.可选的,所述活动板与淬火装置卡合连接。

16.通过采用上述技术方案,方便了活动板在淬火装置上的装卸。

17.可选的,所述活动板与所述固定板卡合连接。

18.通过采用上述技术方案,提高了活动板与固定板连接的稳定性,减小了活动板与固定板间的间隙,防止淬火装置内的淬火液从活动板与固定板间的间隙流出。

19.可选的,所述第一部分开设有卡槽,所述第二部分设有凸起,所述第一部分和第二部分通过所述卡槽和凸起卡接。

20.通过采用上述技术方案,提高了容纳部的第一部分与第二部分间连接的稳定性和密封性,方便了容纳部及通孔的对应,进一步防止淬火装置内的淬火液从容纳部的间隙流出。

21.可选的,所述容纳部远离淬火装置的一侧设有外板,所述外板上与所述通孔相对应的位置开设有限位孔,所述容纳部两侧边均开设有限位槽,所述外板通过所述限位槽与所述容纳部卡合连接。

22.通过采用上述技术方案,将与铝合金截面形状及大小适配的外板卡合连接至容纳部,提高了对淬火装置内淬火液以及容纳部内填充物的阻挡作用,防止淬火液流出或填充物掉落,方便了对铝合金型材的承托。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过在挡板上设置中空的容纳部,在容纳部内填充填充物,只需要调整填充物的填充位置与铝合金截面形状相适应,留出供铝合金穿过的大小,即可保证截面形状不大于通孔大小的铝合金的淬火操作的进行,方便了不同规格的铝合金的淬火,提高了淬火装置的适应性,凡可穿过通孔的型材均可进行淬火处理;

25.2.通过将挡板和容纳部横向分开,方便了对挡板和容纳部的装卸和更换,方便了铝合金截面大小上限的调节,以及填充物在容纳部内的填充;

26.3.通过将活动板与固定板卡接,将活动板与淬火装置卡接,将容纳部的第一部分和第二部分卡接,方便了活动板在淬火装置上的装卸,提高了挡板对淬火装置内淬火液的阻挡作用以及容纳部对填充物的阻挡作用。

附图说明

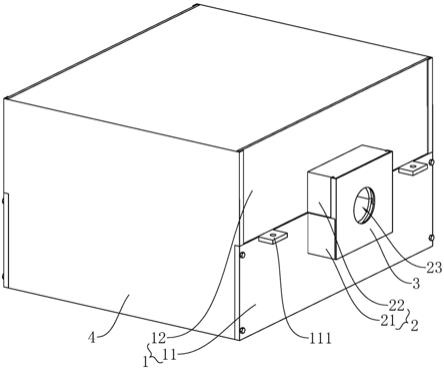

27.图1是本技术实施例的一种铝合金穿水冷却淬火装置用挡板和淬火装置配合时的结构示意图。

28.图2是本技术实施例的一种铝合金穿水冷却淬火装置用挡板和淬火装置的爆炸示意图。

29.附图标记说明:1、挡板;11、固定板;111、固定耳;12、活动板;2、容纳部;21、第一部分;211、卡槽;22、第二部分;221、凸起;222、限位槽;23、通孔;24、填充物;3、外板;31、限位孔;4、淬火装置。

具体实施方式

30.以下结合附图1

‑

2对本技术作进一步详细说明。

31.本技术实施例公开一种铝合金穿水冷却淬火装置用挡板。参照图1和图2,一种铝合金穿水冷却淬火装置用挡板,包括在淬火装置4两侧设置的挡板1,挡板1上连接有中空的容纳部2,容纳部2与挡板1平行的两面均开设有通孔23,方便了待淬火的铝合金穿过通孔23置于淬火装置4内,容纳部2内壁与铝合金间填充有填充物24,填充物24在本技术实施例中可以是耐火的毛毡,方便了铝合金在淬火装置4内的移动,同时防止淬火装置4内的淬火液从容纳部2与铝合金间流出,方便了铝合金的上料、淬火和取料。且通过调整容纳部2内的填充物24体积,方便了小于通孔23直径的不同截面大小的铝合金的淬火,提高了淬火装置4的适应性。

32.参照图1和图2,挡板1和容纳部2均沿通过通孔23中轴线的水平面横向分开,挡板1分为下方的固定板11和上方的活动板12,容纳部2相应地分为第一部分21和第二部分22,第一部分21和固定板11固定连接,第二部分22和活动板12固定连接,方便了固定板11和活动板12在淬火装置4上的安装、拆卸与更换,方便了填充物24在容纳部2内的填充以及填充物24体积的更改。

33.参照图1和图2,固定板11与淬火装置4螺栓连接,且固定板11上沿沿水平面连接有多个固定耳111,固定板11通过固定耳111与淬火装置4螺栓连接,加强了固定板11与淬火装置4连接的稳定性,防止固定板11与淬火装置4脱离。活动板12厚度较固定板11薄,活动板12底侧与固定板11卡合连接,活动板12竖直方向的两侧与淬火装置4卡合连接,提高了活动板12与固定板11及淬火装置4连接的稳定性和密封性,减小了淬火装置4内的淬火液从活动板12与固定板11间流出的几率。

34.参照图1和图2,第一部分21边沿开设有卡槽211,第二部分22边沿设有与卡槽211相应的凸起221,当活动板12与固定板11卡接时,卡槽211与凸起221嵌合对应,使第一部分21与第二部分22卡合连接,加强了第一部分21与第二部分22间连接的密封性,防止填充物24从第一部分21和第二部分22间掉落,或淬火液从第一部分21和第二部分22间流出。

35.参照图1和图2,两个容纳部2远离淬火装置4的一面均设有外板3,外板3上开设有限位孔31,限位孔31大小与铝合金截面大小相适应,第二部分22竖直方向的两侧壁远离活动板12的一端均沿竖直方向开设有限位槽222,外板3通过限位槽222与第一部分21卡接,使得外板3侧面与容纳部2紧贴,且外板3的限位孔31内壁与铝合金紧贴,进一步防止填充物24或淬火液从容纳部2漏出,提高了外板3对填充物24及淬火液的阻挡作用,方便了外板3的更换及与不同截面大小的铝合金的适配。

36.本技术实施例一种铝合金穿水冷却淬火装置用挡板的实施原理为:将两块固定板11分别螺栓连接至淬火装置4两侧,并通过螺栓将固定耳111固定于淬火装置4上,将固定板11与淬火装置4固定连接,将两块活动板12分别由上至下置于淬火装置4两侧,使活动板12底侧与固定板11卡接,活动板12竖直方向两侧边与淬火装置4卡接,且第一部分21与第二部分22通过卡槽211与凸起221卡接,方便了活动板12在淬火装置4上的安装,防止淬火液从固定板11与活动板12间溢出。

37.将填充物24填入容纳部2内,并通过调整活动板12来调整填充物24在容纳部2内的填充,使填充物24留出供相应尺寸的铝合金通过的孔洞,将两块外板3分别由上至下卡接于两个容纳部2远离淬火装置4的一面,即完成挡板1在淬火装置4上的安装,将铝合金从外板3的限位孔31及容纳部2的通孔23穿过,使铝合金置于淬火装置4内,启动淬火装置4,即可对

铝合金进行淬火,并防止淬火液从淬火装置4溢出。

38.当需要对截面尺寸小于通孔23尺寸的铝合金进行淬火时,调整容纳部2内的填充物24的体积并更换外板3,使填充物24充满容纳部2内壁和铝合金间,即可保证新的尺寸的铝合金的淬火,当需要对截面尺寸大于通孔23尺寸的铝合金进行淬火时,更换固定板11与活动板12,使新的固定板11和活动板12的通孔23大小不小于新的铝合金截面尺寸,即可保证新的尺寸的铝合金的淬火,使淬火装置4对不同尺寸的铝合金的淬火有较高的适配性。

39.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1