一种提高气缸座加工精度的珩磨机床的制作方法

1.本实用新型涉及一种提高气缸座加工精度的珩磨机床,具体是一种提高气缸座加工精度的珩磨机床。

背景技术:

2.珩磨是用镶嵌在珩磨头上的油石对精加工表面进行的精整加工,利用珩磨头珩磨工件精加工表面的磨床,主要用在汽车、拖拉机、液压件、轴承、航空等制造业中珩磨工件的孔,珩磨机有立式和卧式两种。

3.现有的珩磨机床无法将需要进行珩磨的零部件精准推送至指定位置处进行夹持固定,这便导致在对零部件进行珩磨时会导致零部件珩磨的部分出现较大的误差,同时珩磨用的机头在使用结束后需要对其进行维护,当机头出现损坏时,需要对其进行快速更换,急需一种能够对零部件进行精准推送且能够对珩磨机头进行快速维护更换的珩磨机床。

技术实现要素:

4.本实用新型的目的在于提供一种提高气缸座加工精度的珩磨机床,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种提高气缸座加工精度的珩磨机床,包括机床底座、推送机构和连接机构,所述机床底座的一侧中端连接有连接臂,所述连接机构位于连接臂的一端且位于机床底座的正上方;

7.其中,所述推送机构包括有位于机床底座的一侧底端内部的电机,所述电机的输出端连接有第二伞状齿轮,一个所述第二伞状齿轮的一侧连接有另一个第二伞状齿轮,另一个所述第二伞状齿轮远离电机的一端中心位置处连接有输送螺纹杆,所述输送螺纹杆远离第二伞状齿轮的一侧外壁套接有推送板,所述推送板的底端中心位置处连接有横向滚轮,一个所述第二伞状齿轮的正上方连接有第一伞状齿轮一个所述第一伞状齿轮的位于另一个第二伞状齿轮的一侧上方连接有另一个第一伞状齿轮,另一个所述第一伞状齿轮远离一个第一伞状齿轮的一端中心位置处连接有双向螺纹杆,所述双向螺纹杆的两侧外壁套接连接滑块,两个所述连接滑块的顶端连接有滑动盒,两个所述滑动盒相互对应的一端连接有滑动轴,多个所述滑动轴相反的一侧连接有第一弹簧。

8.作为本实用新型再进一步的方案:所述连接机构包括有位于连接臂的一端且位于机床底座的正上方的连接套筒,所述连接套筒位于下表面的内壁两端连接有限位块,两个所述限位块的顶端连接有限位轴,两个所述限位轴靠近下表面的外壁套接有挤压环,两个所述限位轴的外壁且位于挤压环的上表面套接有第二弹簧,所述连接套筒靠近上表面的内壁且远离两个限位轴的另外两端连接有固定块,所述挤压环的下表面连接有连接固定筒,所述连接固定筒的底端连接有珩磨机头。

9.作为本实用新型再进一步的方案:所述机床底座与推送机构相接位置处开设有与

推送机构的外壁互相匹配的连接槽,所述连接臂与连接机构相接位置处通过连接环固定连接,所述连接机构的顶端设置有驱动装置,所述电机与机床底座相接位置处通过轴承转动连接。

10.作为本实用新型再进一步的方案:所述推送板与输送螺纹杆相接位置处开设有与输送螺纹杆的外壁互相匹配的螺纹槽,一个所述第二伞状齿轮与一个第一伞状齿轮相接位置处通过转轴转动连接,两个所述第二伞状齿轮、第一伞状齿轮相接位置处通过外壁的齿块啮合转动连接,所述双向螺纹杆、输送螺纹杆与机床底座相接位置处通过轴承转动连接。

11.作为本实用新型再进一步的方案:所述推送板与横向滚轮相接位置处通过转轴动连接,两个所述连接滑块与双向螺纹杆相接位置处开设有与双向螺纹杆的外壁相互匹配的螺纹槽,多个所述滑动轴与第一弹簧相接位置处设置有挡板,两个所述滑动盒与多个滑动轴相接位置处开设有与滑动轴的外壁互相匹配的滑槽。

12.作为本实用新型再进一步的方案:所述连接套筒与挤压环相接位置开设有与挤压环的外壁互相匹配的滑槽,所述挤压环与两个限位轴相接位置处开设有与限位轴的外壁互相匹配的滑槽,所述限位轴与两个限位块相接位置处开设有与限位块的外壁互相匹配的滑槽,所述连接套筒位于一个限位块的一端开设有螺栓槽。

13.作为本实用新型再进一步的方案:所述连接固定筒位于两个滑槽的底端开设有与限位块的外壁互相匹配的环状滑槽,所述连接固定筒与两个固定块相接位置处开设有与固定块的外壁互相匹配的滑动卡槽,两个所述滑动卡槽的内壁呈l状。

14.与现有技术相比,本实用新型的有益效果是:

15.1、通过设置连接机构,通过此机构可实现对珩磨机头的快速安装更换的效果,通过将连接固定筒的顶端对连接套筒的底端开口处插入,此时通过两个限位块对连接固定筒进行限位,同时连接固定筒推动挤压环对两个第二弹簧挤压,当两个固定块进入连接固定筒的滑动卡槽的内部时,两个限位块滑动进入环状滑槽的内部,同时旋转连接固定筒使得滑动卡槽对两个固定块卡合,同时通过两个第二弹簧的受压反弹推动挤压环对连接固定筒挤压,通过以上多个零件的相互配合可对珩磨机头进行快速安装更换;

16.2、通过设置推送机构,通过此机构可实现对零部件进行精准推送夹持的效果,通过电机带动两个第一伞状齿轮、第二伞状齿轮同时进行啮合转动,同时另一个第二伞状齿轮通过旋转带动输送螺纹杆使得推送板对零部件进行推送,同时另一个第一伞状齿轮通过旋转带动双向螺纹杆使得两个连接滑块带动两个滑动盒向相反的方向移动,当零部件被推送板推送至两个滑动盒中间位置处时,此时通过电机对上述零件进行反向操作,此时两个滑动盒通过两个连接滑块对零部件进行挤压,此时多个与零部件相接触的滑动轴被挤压进入滑动盒的内部对第一弹簧进行挤压,然后在多个第一弹簧的受压反弹下对零部件进行挤压,通过以上多个零件的相互配合可对零部件进行精准推送夹持。

附图说明

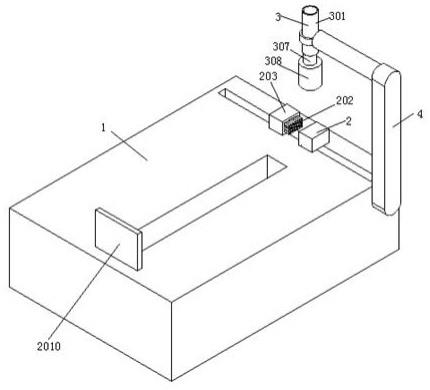

17.图1为一种提高气缸座加工精度的珩磨机床的结构示意图;

18.图2为一种提高气缸座加工精度的珩磨机床的连接爆炸结构示意图;

19.图3为一种提高气缸座加工精度的珩磨机床的a处局部放大示意图;

20.图4为一种提高气缸座加工精度的珩磨机床的b处局部放大示意图;

21.图5为一种提高气缸座加工精度的珩磨机床的c处局部放大示意图。

22.图中:1、机床底座;2、推送机构;201、第一弹簧;202、滑动轴;203、滑动盒;204、双向螺纹杆;205、第一伞状齿轮;206、第二伞状齿轮;207、电机;208、输送螺纹杆;209、横向滚轮;2010、推送板;2011、连接滑块;3、连接机构;301、连接套筒;302、限位块;303、第二弹簧;304、限位轴;305、挤压环;306、固定块;307、连接固定筒;308、珩磨机头;4、连接臂。

具体实施方式

23.请参阅图1~5,本实用新型实施例中,一种提高气缸座加工精度的珩磨机床,包括机床底座1、推送机构2和连接机构3,机床底座1的一侧中端连接有连接臂4,连接机构3位于连接臂4的一端且位于机床底座1的正上方;

24.其中,推送机构2包括有位于机床底座1的一侧底端内部的电机207,电机207的输出端连接有第二伞状齿轮206,一个第二伞状齿轮206的一侧连接有另一个第二伞状齿轮206,另一个第二伞状齿轮206远离电机207的一端中心位置处连接有输送螺纹杆208,输送螺纹杆208远离第二伞状齿轮206的一侧外壁套接有推送板2010,推送板2010的底端中心位置处连接有横向滚轮209,一个第二伞状齿轮206的正上方连接有第一伞状齿轮205一个第一伞状齿轮205的位于另一个第二伞状齿轮206的一侧上方连接有另一个第一伞状齿轮205,另一个第一伞状齿轮205远离一个第一伞状齿轮205的一端中心位置处连接有双向螺纹杆204,双向螺纹杆204的两侧外壁套接连接滑块2011,两个连接滑块2011的顶端连接有滑动盒203,两个滑动盒203相互对应的一端连接有滑动轴202,多个滑动轴202相反的一侧连接有第一弹簧201。

25.该种提高气缸座加工精度的珩磨机床,通过横向滚轮209保持推送板2010在机床底座1的上表面进行水平移动。

26.在图2~5中:连接机构3包括有位于连接臂4的一端且位于机床底座1的正上方的连接套筒301,连接套筒301位于下表面的内壁两端连接有限位块302,两个限位块302的顶端连接有限位轴304,两个限位轴304靠近下表面的外壁套接有挤压环305,两个限位轴304的外壁且位于挤压环305的上表面套接有第二弹簧303,连接套筒301靠近上表面的内壁且远离两个限位轴304的另外两端连接有固定块306,挤压环305的下表面连接有连接固定筒307,连接固定筒307的底端连接有珩磨机头308。

27.该种提高气缸座加工精度的珩磨机床,通过两个限位轴304对挤压环305进行限位滑动。

28.在图1~5中:机床底座1与推送机构2相接位置处开设有与推送机构2的外壁互相匹配的连接槽,连接臂4与连接机构3相接位置处通过连接环固定连接,连接机构3的顶端设置有驱动装置,电机207与机床底座1相接位置处通过轴承转动连接。

29.该种提高气缸座加工精度的珩磨机床,通过连接环使得连接臂4对连接机构3进行限位固定。

30.在图2~4中:推送板2010与输送螺纹杆208相接位置处开设有与输送螺纹杆208的外壁互相匹配的螺纹槽,一个第二伞状齿轮206与一个第一伞状齿轮205相接位置处通过转轴转动连接,两个第二伞状齿轮206、第一伞状齿轮205相接位置处通过外壁的齿块啮合转动连接,双向螺纹杆204、输送螺纹杆208与机床底座1相接位置处通过轴承转动连接。

31.该种提高气缸座加工精度的珩磨机床,通过转轴使得两个第二伞状齿轮206、第一伞状齿轮205分别带动双向螺纹杆204、输送螺纹杆208进行转动。

32.在图2~4中:推送板2010与横向滚轮209相接位置处通过转轴动连接,两个连接滑块2011与双向螺纹杆204相接位置处开设有与双向螺纹杆204的外壁相互匹配的螺纹槽,多个滑动轴202与第一弹簧201相接位置处设置有挡板,两个滑动盒203与多个滑动轴202相接位置处开设有与滑动轴202的外壁互相匹配的滑槽。

33.该种提高气缸座加工精度的珩磨机床,通过挡板使得多个滑动轴202在两个滑动盒203的内部通过第一弹簧201的受压反弹进行限位滑动。

34.在图2~5中:连接套筒301与挤压环305相接位置开设有与挤压环305的外壁互相匹配的滑槽,挤压环305与两个限位轴304相接位置处开设有与限位轴304的外壁互相匹配的滑槽,限位轴304与两个限位块302相接位置处开设有与限位块302的外壁互相匹配的滑槽,连接套筒301位于一个限位块302的一端开设有螺栓槽。

35.该种提高气缸座加工精度的珩磨机床,通过滑槽使得挤压环305在连接套筒301的内部进行限位滑动。

36.在图2~5中:连接固定筒307位于两个滑槽的底端开设有与限位块302的外壁互相匹配的环状滑槽,连接固定筒307与两个固定块306相接位置处开设有与固定块306的外壁互相匹配的滑动卡槽,两个滑动卡槽的内壁呈l状。

37.该种提高气缸座加工精度的珩磨机床,通过环状滑槽使得两个限位块302在连接固定筒307进行旋转的同时对连接固定筒307进行限位。

38.本实用新型的工作原理是:使用时,将连接固定筒307的顶端对准连接套筒301的底端开口处插入,此时通过两个限位块302对连接固定筒307的滑槽的卡合对连接固定筒307进行限位,同时挤压环305在连接固定筒307的推动下对两个第二弹簧303进行挤压,当两个固定块306进入连接固定筒307的滑动卡槽的内部时,此时两个限位块302滑动进入环状滑槽的内部,同时旋转连接固定筒307使得滑动卡槽对两个固定块306进行卡合,同时通过两个第二弹簧303的受压反弹推动挤压环305对连接固定筒307进行挤压,然后将螺栓插入连接套筒301一端的螺栓孔内,便于对连接固定筒307进行快速固定,然后将需要进行珩磨的零部件放置在推送板2010的一侧指定位置处,然后启动电机207,此时通过电机207带动一个第二伞状齿轮206与另一个第二伞状齿轮206进行啮合转动连接,同时另一个第二伞状齿轮206通过旋转带动输送螺纹杆208使得推送板2010在机床底座1的上表面对零部件进行推送,此时横向滚轮209通过转轴使得推送板2010在机床底座1的上表面更好滑动,同时一个第二伞状齿轮206通过转轴带动一个第一伞状齿轮205与另一个第一伞状齿轮205进行啮合转动连接,此时另一个第一伞状齿轮205通过旋转带动双向螺纹杆204使得两个连接滑块2011带动两个滑动盒203向相反的方向进行移动,当零部件被推送板2010推送至两个滑动盒203中间位置处时,此时通过电机207对上述零件进行反向操作,此时两个滑动盒203通过两个连接滑块2011对零部件进行挤压,此时多个与零部件相接触的滑动轴202被挤压进入滑动盒203的内部对第一弹簧201进行挤压,然后在多个第一弹簧201的受压反弹下对零部件进行挤压,便于将零部件进行精准固定,当使用结束后对上述操作进行反向操作,便于对珩磨机头308进行快速安装更换。

39.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并

不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1