一种阀体铸造砂模用合模装置的制作方法

1.本实用新型涉及一种阀体铸造砂模用合模装置,属于铸造设备领域。

背景技术:

2.砂型铸造是指在砂型中生产铸件的铸造方法。钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺。现有技术中,在对大型阀门的阀体铸造时,由于铸型过大,相应的需要体积、重量较大的砂模进行成型铸造。由于大型阀门阀体铸造砂模体积巨大,无法实现人力的搬运,所以需要起重设备进行辅助,现有技术中的砂模合模装置由于结构问题,在应用于大型阀门阀体铸造合模时,具有较多的缺陷,造成使用不便。

3.比如授权公告号为cn210359218u的中国专利中公开了一种铸钢件的机械合模铸造工艺设备,其具有顶部封闭的铸造机台,大型阀门阀体铸造砂模的下模无法通过起重设备吊装于铸造机台内,且大型阀门阀体铸造砂模的上模无法方便的通过起重设备从上部吊装于下模上,吊装搬运十分不便。

4.比如授权公告号为cn109926572b的中国专利中公开了一种用于砂型铸造的砂箱自动合模装置,其支撑板仅通过螺栓固定安装在旋转气缸的动力输出端,没有其他支撑导向设备,在支撑板支撑体积巨大的大型阀门阀体铸造砂模合模时,支撑板极易发生小角度的翻转,无法推动砂模进行准确的合模,影响铸造质量。

5.现在亟需一种适用于大型铸件砂模的合模装置,能够推动大型的砂模进行准确的合模操作,保证大型铸件的铸造精度和铸造质量。

技术实现要素:

6.本实用新型提供一种阀体铸造砂模用合模装置,适用于大型阀体铸造砂模的合模,能够推动大型的砂模进行准确的合模操作,保证大型铸件的铸造精度和铸造质量。

7.本实用新型采取的技术方案是,一种阀体铸造砂模用合模装置,包括装置底板(1)、设置于装置底板(1)中部的弹性支撑底座、分别设置于装置底板(1)两端的两组合模推动组件;

8.所述弹性支撑底座包括一个弹性支撑板(2),装置底板(1)上设置有容置凹槽(3),弹性支撑板(2)平行于装置底板(1)上表面设置并设置于容置凹槽(3)内,弹性支撑板(2)在容置凹槽(3)内沿垂直于弹性支撑板(2)的方向往复移动;

9.所述合模推动组件包括侧部固定块(4)、动力推板(5)和弹性压板(6);所述侧部固定块(4)、动力推板(5)、弹性压板(6)由装置底板(1)的侧部至装置底板(1)的中部依次设置;所述侧部固定块(4)固定设置于装置底板(1)的侧部并连接有液压缸(7),液压缸(7)的活塞穿过侧部固定块(4)且端部与动力推板(5)固定连接;所述动力推板(5)、弹性压板(6)平行设置且动力推板(5)垂直于装置底板(1)上表面设置;动力推板(5)与弹性压板(6)之间

设置有对弹性压板(6)进行滑动导向的弹性挤压组件。

10.优化的,上述阀体铸造砂模用合模装置,所述容置凹槽(3)内设置有若干组弹性支撑组件;所述弹性支撑组件包括支撑套筒(8)和滑动支撑杆(9);全部弹性支撑组件的滑动支撑杆(9)平行设置并垂直于弹性支撑板(2);所述支撑套筒(8)均匀设置于容置凹槽(3)内,所述滑动支撑杆(9)的一端与弹性支撑板(2)固定连接,滑动支撑杆(9)的另一端滑动套接于支撑套筒(8)内;所述支撑套筒(8)内设置有弹簧且弹簧的两端分别与支撑套筒(8)内壁、滑动支撑杆(9)端部紧压接触。

11.优化的,上述阀体铸造砂模用合模装置,所述弹性支撑板(2)上靠近合模推动组件的端部设置有折弯边(21),折弯边(21)朝向容置凹槽(3)的内部底端面弯折。

12.优化的,上述阀体铸造砂模用合模装置,所述动力推板(5)、弹性压板(6)分别与装置底板(1)滑动连接;所述装置底板(1)上设置有若干平行设置的t型滑槽(10),动力推板(5)连接有滑动头一(11),弹性压板(6)连接有滑动头二(12),滑动头一(11)、滑动头二(12)与t型滑槽(10)配合设置并与t型滑槽(10)滑动连接。

13.优化的,上述阀体铸造砂模用合模装置,所述侧部固定块(4)上设置有若干导向套筒一(13),动力推板(5)上设置有若干与导向套筒一(13)配合设置的导向杆一(14),导向杆一(14)穿过侧部固定块(4)且端部插接于导向套筒一(13)内,导向杆一(14)的外表面与导向套筒一(13)的内壁滑动接触。

14.优化的,上述阀体铸造砂模用合模装置,所述弹性挤压组件包括若干导向杆二(16);所述导向杆一(14)内部中空且设置有滑动空腔(17),滑动空腔(17)沿导向杆一(14)的轴线方向设置;所述导向杆二(16)固定设置于弹性压板(6)上,导向杆二(16)穿过动力推板(5)且端部插接于滑动空腔(17)内;所述导向杆二(16)的外表面与滑动空腔(17)的内表面滑动接触;所述滑动空腔(17)内设置有压缩弹簧(18),压缩弹簧(18)的两端分别与滑动空腔(17)的内部底端面、导向杆二(16)的端部紧压接触。

15.优化的,上述阀体铸造砂模用合模装置,所述导向杆一(14)、导向套筒一(13)、导向杆二(16)共轴设置。

16.优化的,上述阀体铸造砂模用合模装置,所述动力推板(5)上设置有若干间隔设置的l型压杆(19),l型压杆(19)的其中一个直杆段贴合于动力推板(5)上朝向侧部固定块(4)的表面,l型压杆(19)通过螺栓、螺母与动力推板(5)固定连接,l型压杆(19)的另一直杆段平行于装置底板(1)的上表面设置。

17.优化的,上述阀体铸造砂模用合模装置,所述l型压杆(19)上贴合于动力推板(5)的直杆段上设置有条形的调节槽(20),l型压杆(19)与动力推板(5)固定用的通过螺栓穿过调节槽(20)并通过螺母固定。

18.本技术的优点在于:

19.本技术的技术方案中,在砂模合模的过程中,使用弹性压板(6)推动砂模的上模、下模的侧部,对上模、下模的侧部进行限制,使得上模、下模的侧表面处于同一平面内,保证上模、下模合模时能够保证合模的精准度,防止上模、下模在合模时发生错位造成合模准确度降低。

20.通过弹性挤压组件对弹性压板(6)进行导向,使得弹性挤压板(6)在与上模、下模的接触过程中保持与装置底板(1)垂直的状态,保证其能够对上模、下模的合模进行精确地

推动。

21.在弹性压板(6)推动上模、下模并与上模、下模接触时,通过弹性挤压组件对弹性压板(6)进行缓冲,减少推动的冲击力对上模、下模的影响。

22.本技术的技术方案中,整个合模装置的上部是开放的,方便大型的砂模进行吊装放入。

23.本技术的技术方案中,当下模放置于弹性支撑板(2)上时,通过弹性支撑组件对下模与弹性支撑板(2)之间的冲击力进行缓冲,防止由于下模自重过大造成其放置时承受过大冲击力而受到损坏。在上模放置于下模上并与下模合模时,弹性支撑组件也能够缓冲上模、下模之间的冲击力。

24.本技术的技术方案中,由于弹性支撑板(2)突出于容置凹槽(3)的开口,所以在弹性支撑板(2)的侧部设置折弯边(21),当弹性压板(6)移动时,通过弹性压板(6)的下段沿折弯边(21)的上表面的运动,将弹性压板(6)压回容置凹槽(3)的内部。

25.本技术的技术方案中,通过滑动头一(11)、滑动头二(12)与t型滑槽(10)的滑动配合,对动力推板(5)、弹性压板(6)的移动进行导向并限制动力推板(5)、弹性压板(6)的翻转,使得动力推板(5)、弹性压板(6)始终保持垂直于装置底板(1)的状态,保证弹性压板(6)在推动上模、下模时能够不发生小角度翻转,保证上模、下模合模时准确。

26.本技术的技术方案中,通过导向杆一(14)、导向套筒一(13)、导向杆二(16)的配合设置,对动力推板(5)、弹性压板(6)的移动进行导向并限制动力推板(5)、弹性压板(6)的翻转,使得动力推板(5)、弹性压板(6)始终保持垂直于装置底板(1)的状态,保证弹性压板(6)在推动上模、下模时能够不发生小角度翻转,保证上模、下模合模时准确。

附图说明

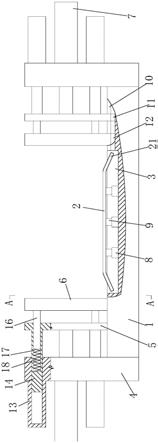

27.图1为实施例1的结构示意图;

28.图2为实施例2的结构示意图;

29.图3为图1的a

‑

a剖视图;

30.图4为本技术中的l型压杆的结构示意图。

具体实施方式

31.下面结合附图与具体实施例进一步阐述本实用新型的技术特点。

32.实施例1

33.如图所示,本实用新型为一种阀体铸造砂模用合模装置,包括装置底板(1)、设置于装置底板(1)中部的弹性支撑底座、分别设置于装置底板(1)两端的两组合模推动组件;

34.所述弹性支撑底座包括一个弹性支撑板(2),装置底板(1)上设置有容置凹槽(3),弹性支撑板(2)平行于装置底板(1)上表面设置并设置于容置凹槽(3)内,弹性支撑板(2)在容置凹槽(3)内沿垂直于弹性支撑板(2)的方向往复移动;

35.所述合模推动组件包括侧部固定块(4)、动力推板(5)和弹性压板(6);所述侧部固定块(4)、动力推板(5)、弹性压板(6)由装置底板(1)的侧部至装置底板(1)的中部依次设置;所述侧部固定块(4)固定设置于装置底板(1)的侧部并连接有液压缸(7),液压缸(7)的活塞穿过侧部固定块(4)且端部与动力推板(5)固定连接;所述动力推板(5)、弹性压板(6)

平行设置且动力推板(5)垂直于装置底板(1)上表面设置;动力推板(5)与弹性压板(6)之间设置有对弹性压板(6)进行滑动导向的弹性挤压组件。

36.本技术的技术方案中,在砂模合模的过程中,使用弹性压板(6)推动砂模的上模、下模的侧部,对上模、下模的侧部进行限制,使得上模、下模的侧表面处于同一平面内,保证上模、下模合模时能够保证合模的精准度,防止上模、下模在合模时发生错位造成合模准确度降低。

37.通过弹性挤压组件对弹性压板(6)进行导向,使得弹性挤压板(6)在与上模、下模的接触过程中保持与装置底板(1)垂直的状态,保证其能够对上模、下模的合模进行精确地推动。

38.在弹性压板(6)推动上模、下模并与上模、下模接触时,通过弹性挤压组件对弹性压板(6)进行缓冲,减少推动的冲击力对上模、下模的影响。

39.所述容置凹槽(3)内设置有若干组弹性支撑组件;所述弹性支撑组件包括支撑套筒(8)和滑动支撑杆(9);全部弹性支撑组件的滑动支撑杆(9)平行设置并垂直于弹性支撑板(2);所述支撑套筒(8)均匀设置于容置凹槽(3)内,所述滑动支撑杆(9)的一端与弹性支撑板(2)固定连接,滑动支撑杆(9)的另一端滑动套接于支撑套筒(8)内;所述支撑套筒(8)内设置有弹簧且弹簧的两端分别与支撑套筒(8)内壁、滑动支撑杆(9)端部紧压接触。

40.本技术的技术方案中,当下模放置于弹性支撑板(2)上时,通过弹性支撑组件对下模与弹性支撑板(2)之间的冲击力进行缓冲,防止由于下模自重过大造成其放置时承受过大冲击力而受到损坏。在上模放置于下模上并与下模合模时,弹性支撑组件也能够缓冲上模、下模之间的冲击力。

41.所述弹性支撑板(2)上靠近合模推动组件的端部设置有折弯边(21),折弯边(21)朝向容置凹槽(3)的内部底端面弯折。

42.本技术的技术方案中,由于弹性支撑板(2)突出于容置凹槽(3)的开口,所以在弹性支撑板(2)的侧部设置折弯边(21),当弹性压板(6)移动时,通过弹性压板(6)的下段沿折弯边(21)的上表面的运动,将弹性压板(6)压回容置凹槽(3)的内部。

43.所述动力推板(5)、弹性压板(6)分别与装置底板(1)滑动连接;所述装置底板(1)上设置有若干平行设置的t型滑槽(10),动力推板(5)连接有滑动头一(11),弹性压板(6)连接有滑动头二(12),滑动头一(11)、滑动头二(12)与t型滑槽(10)配合设置并与t型滑槽(10)滑动连接。

44.本技术的技术方案中,通过滑动头一(11)、滑动头二(12)与t型滑槽(10)的滑动配合,对动力推板(5)、弹性压板(6)的移动进行导向并限制动力推板(5)、弹性压板(6)的翻转,使得动力推板(5)、弹性压板(6)始终保持垂直于装置底板(1)的状态,保证弹性压板(6)在推动上模、下模时能够不发生小角度翻转,保证上模、下模合模时准确。

45.所述侧部固定块(4)上设置有若干导向套筒一(13),动力推板(5)上设置有若干与导向套筒一(13)配合设置的导向杆一(14),导向杆一(14)穿过侧部固定块(4)且端部插接于导向套筒一(13)内,导向杆一(14)的外表面与导向套筒一(13)的内壁滑动接触。

46.所述弹性挤压组件包括若干导向杆二(16);所述导向杆一(14)内部中空且设置有滑动空腔(17),滑动空腔(17)沿导向杆一(14)的轴线方向设置;所述导向杆二(16)固定设置于弹性压板(6)上,导向杆二(16)穿过动力推板(5)且端部插接于滑动空腔(17)内;所述

导向杆二(16)的外表面与滑动空腔(17)的内表面滑动接触;所述滑动空腔(17)内设置有压缩弹簧(18),压缩弹簧(18)的两端分别与滑动空腔(17)的内部底端面、导向杆二(16)的端部紧压接触。

47.所述导向杆一(14)、导向套筒一(13)、导向杆二(16)共轴设置。

48.本技术的技术方案中,通过导向杆一(14)、导向套筒一(13)、导向杆二(16)的配合设置,对动力推板(5)、弹性压板(6)的移动进行导向并限制动力推板(5)、弹性压板(6)的翻转,使得动力推板(5)、弹性压板(6)始终保持垂直于装置底板(1)的状态,保证弹性压板(6)在推动上模、下模时能够不发生小角度翻转,保证上模、下模合模时准确。

49.实施例2

50.此实施例与实施例1的区别在于:所述动力推板(5)上设置有若干间隔设置的l型压杆(19),l型压杆(19)的其中一个直杆段贴合于动力推板(5)上朝向侧部固定块(4)的表面,l型压杆(19)通过螺栓、螺母与动力推板(5)固定连接,l型压杆(19)的另一直杆段平行于装置底板(1)的上表面设置。

51.所述l型压杆(19)上贴合于动力推板(5)的直杆段上设置有条形的调节槽(20),l型压杆(19)与动力推板(5)固定用的通过螺栓穿过调节槽(20)并通过螺母固定。

52.大型阀门铸造砂模由于上模自重较大,在铸造过程中,不会出现因浇筑钢水挤压而产生的上模上浮的情况,所以不需要对上模从上方进行挤压固定。但是部分特殊浇筑过程中,可能会需要对上模从上方进行挤压固定,所以此实施例中设置l型压杆(19)对上模从上方进行限制,防止上模上浮。调节槽(20)的设置使得l型压杆(19)方便进行上下位置调整,可应用于不同高度的砂模使用。

53.当然,上述说明并非是对本实用新型的限制,本实用新型也并不限于上述举例,本技术领域的普通技术人员,在本实用新型的实质范围内,作出的变化、改型、添加或替换,都应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1