一种激光熔覆喷嘴

1.本实用新型涉及激光熔覆喷嘴及增材制造领域,尤其涉及一种激光熔覆喷嘴。

背景技术:

2.激光熔覆加工,是一种先进的金属零件表面强化、改性、修复和成型技术。

3.熔覆喷嘴是激光熔覆送粉系统的一个重要部件,熔覆喷嘴的寿命、冷却效果、能否持续稳定工作,对激光熔覆效果起着至关重要的作用。

4.在送粉式激光熔覆加工过程中会产生大量的热,激光照射熔化金属粉末时还会产生大量飞溅物。

5.传统熔覆喷嘴在长期时间加工中,由于喷嘴导热性差、冷却效果不佳,激光加工过程散发的热量不断累积使得熔覆喷嘴的温度过高,导致熔覆喷嘴的烧损,严重影响熔覆喷嘴的使用性能和寿命。

6.而且由于飞溅物的温度高、部分成为熔融状态,当飞溅物溅射到熔覆喷嘴表面时极易粘附、难以去除,而且容易堵塞出粉口和气帘,轻则影响粉末的均匀性、汇聚性,重则直接报废。

技术实现要素:

7.本实用新型的目的在于克服上述现有技术的缺点和不足,提供一种导热性及冷却效果好的激光熔覆喷嘴。本实用新型采取环形气帘可有效阻隔熔化的金属粉末与空气中的氧气接触,防止其氧化。

8.本实用新型通过下述技术方案实现:

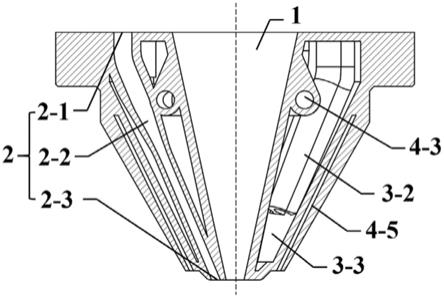

9.一种激光熔覆喷嘴,包括激光通道1、分布在激光通道1周围的送粉结构2、冷却结构3和气帘结构4;

10.所述激光通道1为上端大、下端小且上下贯穿的圆台形空腔;

11.所述送粉结构2为多条通道,沿激光通道1圆周上均匀分布,相互之间呈55-60

°

夹角,每条通道包括:进粉口2-1、粉末管道2-2和出粉口2-3;所述进粉口2-1位于喷嘴入上方,出粉口2-3分布在激光通道1出口的周围;进粉口2-1与出粉口2-3由粉末管道2-2连通。

12.所述冷却结构3,为冷却水循环结构,包括:进水口3-1、进水管道3-2、冷却空间3-3和出水口3-4;

13.所述进水口3-1竖直通向进水管道3-2;

14.所述进水管道3-2的出口倾斜通向冷却空间3-3的底部;所述冷却空间3-3是由激光通道1和气帘结构4之间的空腔构成;

15.所述出水口3-4位于冷却空间3-3的顶部。

16.所述气帘结构4包括进气口4-1、进气管道4-2、气路环4-3、分气管道4-4和气帘环4-5;

17.所述气路环4-3、分气管道4-4和气帘环4-5依次连通的空腔,并围绕在激光通道1

周围;所述气帘环4-5为上端大、下端小的环形圆台空腔;气帘环4-5的分布在冷却空间3-3的外围,气帘环4-5的出口位于激光通道1出光口的外围。

18.所述进气口4-1与进气管道4-2垂直衔接;所述分气管道4-4为倾斜的圆柱形空腔,呈对称分布。

19.所述激光熔覆喷嘴还包括安装孔5;所述安装孔5为上下贯穿的圆柱孔,用于固定激光熔覆喷嘴本体。

20.本实用新型相对于现有技术,具有如下的优点及效果:

21.本实用新型激光熔覆喷嘴采取环形气帘结构,可有效阻隔熔化的金属粉末与空气中的氧气接触,防止其氧化。

22.本实用新型冷却结构空间,通过循环水包裹内部结构,吸收多余热量防止出现过热问题。

23.本实用新型送粉结构、冷却结构和气帘结构布局紧凑,技术手段简便易行。

附图说明

24.图1为本实用新型激光熔覆喷嘴的轴测示意图;

25.图2为图1的顶视示意图;

26.图3为图2中a-a剖视示意图;

27.图4为图2中b-b剖视示意图;

28.图5为图1的俯视示意图;

29.图6为本实用新型激光熔覆喷嘴的分割示意图;

30.图7为本实用新型激光熔覆喷嘴的材料分布示意图;

31.图8为本实用新型激光熔覆喷嘴的下喷嘴成型示意图;

32.图9为本实用新型激光熔覆喷嘴的上喷嘴成型示意图。

具体实施方式

33.下面结合具体实施例对本实用新型作进一步具体详细描述。

34.本实用新型公开了一种激光熔覆喷嘴,包括激光通道1、分布在激光通道1周围的送粉结构2、冷却结构3和气帘结构4;

35.所述激光通道1为上端大、下端小且上下贯穿的圆台形空腔;

36.所述送粉结构2为多条通道,沿激光通道1圆周上均匀分布,相互之间呈55-60

°

夹角,每条通道包括:进粉口2-1、粉末管道2-2和出粉口2-3;所述进粉口2-1位于喷嘴入上方,出粉口2-3分布在激光通道1出口的周围;进粉口2-1与出粉口2-3由粉末管道2-2连通。

37.所述冷却结构3,为冷却水循环结构,包括:进水口3-1、进水管道3-2、冷却空间3-3和出水口3-4;

38.所述进水口3-1竖直通向进水管道3-2;

39.所述进水管道3-2的出口倾斜通向冷却空间3-3的底部;所述冷却空间3-3是由激光通道1和气帘结构4之间的空腔构成;

40.所述出水口3-4位于冷却空间3-3的顶部。

41.所述气帘结构4包括进气口4-1、进气管道4-2、气路环4-3、分气管道4-4和气帘环

4-5;

42.所述气路环4-3、分气管道4-4和气帘环4-5依次连通的空腔,并围绕在激光通道1周围;所述气帘环4-5为上端大、下端小的环形圆台空腔;气帘环4-5的分布在冷却空间3-3的外围,气帘环4-5的出口位于激光通道1出光口的外围。

43.所述进气口4-1与进气管道4-2垂直衔接;所述分气管道4-4为倾斜的圆柱形空腔,呈对称分布。

44.所述激光熔覆喷嘴还包括安装孔5;所述安装孔5为上下贯穿的圆柱孔,用于固定激光熔覆喷嘴本体。

45.本实用新型激光熔覆喷嘴,可采用异质多材料(铜-钢复合材料),通过如下步骤制备;

46.s1、对铜-钢多材料激光熔覆喷嘴的三维模型进行分析、检查后,在三维模型的顶面和底面之间设置一个分割平面8;该分割平面8将三维模型分割为上喷嘴9和下喷嘴10;

47.然后将上喷嘴9和下喷嘴10另存为stl格式文件并导出;

48.s2、将上喷嘴9和下喷嘴10的stl格式文件导入到数据准备软件中,进行位置摆放和切片处理,获得切片数据文件;

49.s3、将切片数据导入激光金属增材成型设备中,采用316l材料的金属粉末将下喷嘴10打印成型后,更换cusn10材料的金属粉末,直接打印上喷嘴9,打印完成后将成型好的铜-钢多材料激光熔覆喷嘴取出。

50.上述步骤s1中,对铜-钢多材料激光熔覆喷嘴的三维模型的分割平面8具体过程为:先在三维建模软件中对三维模型进行分析,检查三维模型是否存在错误;

51.检查无误后,在三维模型的顶面和底面之间设置一个平行于xy平面的分割平面8,对三维模型进行分割处理,进而将三维模型分为上喷嘴9和下喷嘴10;

52.分割平面8的具体位置,根据异质多材料激光熔覆喷嘴中两种异质材料的比例确定。最后将上喷嘴9和下喷嘴10另存为stl格式文件并导出。

53.上述步骤s2中,所述获得切片数据文件,具体过程为:将s1所导出的上喷嘴9和下喷嘴10的stl格式文件导入到数据准备软件中,调整零件的摆放位置,保持上喷嘴和下喷嘴的x轴、y轴及z轴方向的相对位置不变进行切片处理,获得文件格式为cli的切片文件。

54.上述步骤s3中,所述打印完成后将成型好的铜-钢多材料激光熔覆喷嘴取出,具体过程为:将上喷嘴9和下喷嘴10的切片数据导入激光金属增材成型设备中,先采用316l材料的金属粉末将下喷嘴10打印成型,待打印完成后保持下喷嘴不动;然后将激光金属增材成型设备中的成型材料立即更换为cusn10材料的金属粉末,直接打印上喷嘴9;最后将成型好的异质多材料激光熔覆喷嘴从设备中取出。

55.上述步骤s1中,所述三维建模软件为solidworks或pro/e软件;

56.步骤s2所述数据准备软件为materialise magics软件。

57.如上所述,便可较好地实现本实用新型。

58.本实用新型的实施方式并不受上述实施例的限制,其他任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1