一种模型型芯退料机构的制作方法

1.本实用新型涉及模具生产技术领域,尤其涉及一种模型型芯退料机构。

背景技术:

2.铸造模具是指为了获得零件的结构形状,预先用其他容易成型的材料做成零件的结构形状,然后再在砂型中放入模具,于是砂型中就形成了一个和零件结构尺寸一样的空腔,再在该空腔中浇注流动性液体,该液体冷却凝固之后就能形成和模具形状结构完全一样的零件了。

3.针对现有的铸造模具在使用时,由于零件凝固成型后卡在型芯上,导致零件在重力影响下易脱落,退料过程不稳定。因此,为了解决此类问题,我们提出一种模型型芯退料机构。

技术实现要素:

4.本实用新型提出的一种模型型芯退料机构,解决了现有的铸造模具在使用时,由于零件凝固成型后卡在型芯上,导致零件在重力影响下易脱落,退料过程不稳定的问题。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种模型型芯退料机构,包括支撑台和支撑板,所述支撑台的顶端固定安装有支撑板,所述支撑台的顶端固定安装有两个呈平行设置的限位杆,所述支撑台的顶端安装有退料装置,且所述退料装置包括液压缸和退料块,两个所述限位杆之间固定安装有液压缸,所述液压缸的活塞杆端部固定安装有退料块,所述退料块的远离液压缸的一端安装有缓冲机构,所述支撑台的顶端安装有模具组件。

7.通过采用上述技术方案,通过在两个限位杆之间安装液压缸,且在液压缸的活塞杆端部安装退料块,使得退料块与活塞杆同步移动,使型芯上的零件平稳脱落。

8.优选的,所述液压缸的活塞杆与限位杆呈滑动贯穿设置,所述退料块呈l型设置,所述退料块的顶端开设有凹槽。

9.通过采用上述技术方案,通过液压缸的活塞杆与限位杆滑动贯穿安装,使得液压缸的活塞杆传动平稳,通过退料块的l型设置,退料块的水平段有效防止零件掉落,通过在退料块的顶端开设凹槽,使得退料块与型芯滑动连接,平稳推动零件脱落。

10.优选的,所述缓冲机构包括冲击板、缓冲柱和缓冲弹簧,所述退料块的远离液压缸的一端滑动安装有冲击板,所述冲击板的靠近退料块的一端固定安装有多个缓冲柱,所述退料块的端部开设有多个与缓冲柱匹配的通孔,所述冲击板与退料块之间固定安装有多个缓冲弹簧,所述缓冲弹簧与缓冲柱套接。

11.通过采用上述技术方案,通过对冲击板与退料块的滑动安装,冲击板的侧壁固定安装缓冲柱,且在冲击板与退料块之间安装缓冲弹簧,使得冲击板在冲击零件时,缓冲弹簧受到挤压,减小退料块对零件的冲击力,具有了零件保护功能。

12.优选的,所述支撑台的顶端固定安装有承载盒,所述承载盒的底部内壁安装有橡

胶层。

13.通过采用上述技术方案,通过在支撑台的顶端设置承载盒,且在承载盒内设置有橡胶层,使得零件在脱落到承载盒内时,橡胶层起到缓冲作用,对零件具有保护功能。

14.优选的,所述模具组件包括静模、传动缸、升降板和动模,所述支撑台的顶端固定安装有静模,所述支撑板的顶端固定安装有传动缸,所述传动缸的输出轴端部固定安装有升降板,所述升降板的底端滑动安装有动模,所述动模与升降板之间安装有减震机构。

15.通过采用上述技术方案,通过在支撑台上安装静模,且在支撑板上安装传动缸,在传动缸的活塞杆端部安装升降板,在升降板的底端安装动模,使得液体在动模与静模之间凝固形成零件。

16.优选的,所述减震机构包括限位柱和复位弹簧,所述动模的顶端固定安装有多个呈阵列分布的限位柱,所述升降板与限位柱呈滑动连接,所述升降板开设有多个与限位柱匹配的限位孔,所述动模与升降板之间固定安装有多个呈阵列分布的复位弹簧,所述复位弹簧与限位柱套接。

17.通过采用上述技术方案,通过在动模上安装多个限位柱,且限位柱与升降板滑动连接,使得动模与升降板之间留有滑动空间,再通过在动模与升降板之间安装复位弹簧,在动模与静模冲击时,复位弹簧受到挤压,减小动模与静模的冲击力,延长模具的使用寿命。

18.优选的,所述动模与静模匹配,所述动模的底端固定安装有型芯,所述型芯与凹槽匹配。

19.通过采用上述技术方案,通过在动模的底端安装型芯,使得型芯与凹槽滑动连接,使得退料块滑动的同时,退掉零件,提高退料过程的稳定性。

20.本实用新型的有益效果为:

21.1、通过对退料装置的安装,调节液压缸内的液压,退料块与活塞杆同步移动,退料块的水平段有效防止零件掉落,退料块与型芯滑动连接,提高了退料过程的平稳性。

22.2、通过对缓冲机构的安装,退料阶段,冲击板在冲击零件时,缓冲弹簧先受到挤压,继而减小退料块对零件的冲击力,具有了零件保护功能。

23.综上所述,本实用新型不仅提高了退料过程的平稳性,且具有了零件保护功能,解决了现有的铸造模具在使用时,由于零件凝固成型后卡在型芯上,导致零件在重力影响下易脱落,退料过程不稳定的问题,适宜推广。

附图说明

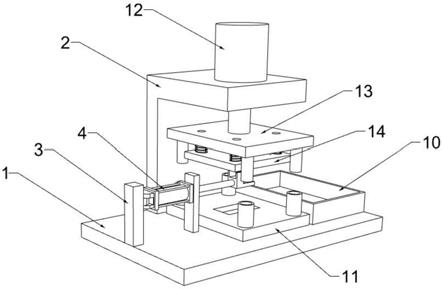

24.图1为本实用新型的结构示意图;

25.图2为本实用新型的缓冲机构的安装结构图;

26.图3为本实用新型的模具组件的安装结构图。

27.图中标号:1、支撑台;2、支撑板;3、限位杆;4、液压缸;5、退料块;6、凹槽;7、冲击板;8、缓冲柱;9、缓冲弹簧;10、承载盒;11、静模;12、传动缸;13、升降板;14、动模;15、型芯;16、限位柱;17、复位弹簧。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

29.参照图1-2,一种模型型芯退料机构,包括支撑台1和支撑板2,通过在支撑台1的顶端固定安装有支撑板2,形成模具支架,在支撑板与与支撑台1之间设置模具组件,在支撑台1的顶端固定安装两个呈平行设置的限位杆3,在支撑台1的顶端安装退料装置,且退料装置包括液压缸4和退料块5,通过在两个限位杆3之间固定安装液压缸4,通过将液压缸4的活塞杆与限位杆3呈滑动贯穿设置,使得液压缸4的活塞杆传动平稳,通过在液压缸4的活塞杆端部固定安装退料块5,使得退料块5与液压缸4的活塞杆同步移动,使型芯15上的零件平稳脱落,通过将退料块5设置成l型,使得退料块5的水平段有效防止零件掉落,通过在退料块5的顶端开设有凹槽6,使得退料块5与型芯15滑动连接,平稳推动零件脱落,在退料块5的远离液压缸4的一端安装有缓冲机构。

30.参照图2,缓冲机构包括冲击板7、缓冲柱8和缓冲弹簧9,通过在退料块5的远离液压缸4的一端滑动安装冲击板7,且在冲击板7的靠近退料块5的一端固定安装多个缓冲柱8,退料块5的端部开设有多个与缓冲柱8匹配的通孔,使得缓冲柱8与冲击板7实现滑动连接,通过在冲击板7与退料块5之间固定安装有多个缓冲弹簧9,且将缓冲弹簧9与缓冲柱8套接,使得冲击板7在冲击零件时,缓冲弹簧9受到挤压,减小退料块5对零件的冲击力,具有了零件保护功能。

31.参照图1,通过在支撑台1的顶端设置承载盒10,且在承载盒10内设置有橡胶层,使得零件在脱落到承载盒10内时,橡胶层起到缓冲作用,对零件具有保护功能。

32.参照图3,模具组件包括静模11、传动缸12、升降板13和动模14,通过在支撑台1上安装静模11,且在支撑板2上安装传动缸12,在传动缸12的活塞杆端部安装升降板13,在升降板13的底端安装动模14,使得液体在动模14与静模11之间凝固形成零件,动模14与升降板13之间安装有减震机构。

33.参照图3,减震机构包括限位柱16和复位弹簧17,通过在动模14上安装多个限位柱16,且限位柱16与升降板13滑动连接,使得动模14与升降板13之间留有滑动空间,再通过在动模14与升降板13之间安装复位弹簧17,在动模14与静模11冲击时,复位弹簧17受到挤压,减小动模14与静模11的冲击力,延长模具的使用寿命。

34.参照图3,通过动模14与静模11匹配,且在动模14的底端安装型芯15,使得型芯15与凹槽6滑动连接,使得退料块5滑动的同时,退掉零件,提高退料过程具有稳定性。

35.该模型型芯退料机构由支撑台1和支撑板2组成,支撑台1的顶端设置有模具组件,将液体凝固呈零件,支撑板2的顶端设置有退料装置,且退料块5靠近型芯15的一端设置有缓冲机构,降低退料块5对零件的冲击,将成型后的零件退料,支撑台1的顶端安装有承载盒10,零件自动落入承载盒10内。

36.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1