一种砂带磨边生产线的制作方法

1.本实用新型涉及砂带生产设备技术领域,尤其是涉及一种砂带磨边生产线。

背景技术:

2.砂带,砂带属于涂附磨具,称为柔性磨具,抛光时比固体磨具砂轮,更为灵活与安全,精度更高,磨削成本低的优势,因此广泛应用在多个领域。由于一些地方需要将砂带的两端粘合在一起后形成砂带圈进行使用,因此在生产加工中,一种方法是将砂带的一端叠加在另一端的上方后,并通过胶水进行粘合,另一种方法则是将砂带的两端拼合在一起后,然后利用表面涂覆有胶水的贴膜将两端粘合在一起进行固定。但是在使用过程中发现其连接处存在一定的厚度,导致在使用时会造成卡顿,影响产品的使用时的流畅性。

3.为了解决上述问题,在对砂带粘合前,一般利用金刚石、砂带或者钢丝球灯传统磨边工艺对砂带的边缘处进行打磨降低边缘的厚度后,再利用贴膜进行粘合或者叠合后利用胶水粘合,但是不仅工序繁琐,而且加工精度较低,连接处的厚度不够一致均匀,影响砂带圈使用的流畅性。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的是提供一种对砂带边缘进行精细打磨的砂带磨边生产线。

5.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

6.一种砂带磨边生产线,包括机架,以及安装于机架(1)上的输送装置和磨边装置,所述输送装置用于对砂带进行输送,所述输送装置的侧面安装所述磨边装置,所述磨边装置包括喷砂磨边组件,所述喷砂磨边组件利用喷砂将砂带的边缘打薄,降低边缘处的厚度。

7.通过采用上述技术方案,在使用时,将砂带放置在输送装置的表面,在输送带的带动下,砂带依次经过磨边装置对其边缘进行打磨,厚度与其他位置无差异,方便使用,喷砂磨边组件对砂带通过砂粒的冲击打磨,保证砂带边缘的整体受力更为均匀,打磨后的边缘更为平整,而且磨边简单,便于使用和维护,将砂带边缘的整体厚度打磨0.8-1cm,从而保证接缝处的打磨厚度一致,粘结后更为平整,使用时不会出现卡顿等现象。

8.本实用新型在一较佳示例中可以进一步配置为:所述喷砂磨边组件包括喷砂室、喷砂头、储砂室、旋风分离室和除尘室,所述喷砂室位于所述输送装置的一侧,且与所述输送装置相抵接,所述喷砂头安装在所述喷砂室的顶部,并且伸入所述储砂室内,喷砂头底部的喷砂嘴对砂带的边缘进行喷砂打磨,所述喷砂室远离所述输送装置的一侧通过管道与所述旋风分离室相连接,所述旋风分离室的一端通过管道与所述除尘室相连接,底部与所述储砂室相连接。

9.通过采用上述技术方案,利用喷砂头将储砂室内部的砂粒喷射到砂带的边缘处的表面,将其打磨到一定的厚度,与传动的砂带打磨相比,喷砂具有打磨精度较高,而且砂带的打磨处的各处受力更为均匀,因此打磨的厚度更为均匀,良品率更高,打磨后的砂粒进入

到旋风分离室的内部进行分离后,扬尘和较小的砂粒进入到除尘室的内部进行除尘处理,较大的砂粒重新回到储砂室的内部,进行循环使用,利用率较高。

10.本实用新型在一较佳示例中可以进一步配置为:所述喷砂室的内部靠近所述输送装置的一侧设置有支撑架和防尘组件,所述防尘组件包括防尘板和密封条,所述防尘板位于安装在所述喷砂室内壁的顶部,且底部位于所述支撑架的上方,所述密封条一端与所述喷砂室的侧壁固定连接,另一端垂直覆盖所述喷砂室的进料口。

11.通过采用上述技术方案,支撑架能够对砂带的边缘起到临时支撑的作用,并且端部垂放在支撑架的表面,在防尘板和密封条的配合下,能够对喷砂室的进料口起到良好的密封作用,避免在打磨过程中,灰尘通过进料口进入到车间,造成污染,防尘性能较好。

12.本实用新型在一较佳示例中可以进一步配置为:所述机架在所述输送装置的一侧设置有上胶装置,所述上胶装置用于对砂带的表面涂覆胶水,所述磨边装置和上胶装置之间还设置有加热装置,所述加热装置用于对砂带进行加热,方便进行上胶;

13.所述喷砂磨边组件的前一工位设置有金刚石磨边组件和/或所述上胶装置的后一工位设置有贴膜装置,所述金刚石磨边组件用于对砂带的边缘进行初步打磨,所述贴膜装置用于将贴膜粘结在砂带的边缘打薄位置,所述上胶装置与所述贴膜装置之间也设置有加热装置。

14.通过采用上述技术方案,对于叠加式砂带圈,在进行喷砂磨边前,可以先通过金刚石磨边组件对砂带边缘的两侧进行初步磨平,方便喷砂打磨保证砂带边缘的厚度,对其突出部分进行修正,然后利用上胶装置将胶水涂覆在砂带的边缘处;对于拼接式砂带圈,经过喷砂磨边后,加热完成后,将胶水涂覆在砂带边缘的表面,然后在经过贴膜装置,将贴膜安装在粘结处,方便使用。

15.本实用新型在一较佳示例中可以进一步配置为:所述金刚石磨边组件包括第一驱动电机、传动组件、金刚石打磨头和第一调节组件,所述第一调节组件安装在所述机架的表面,用于对所述金刚石磨边组件的位置进行调节,所述第一驱动电机安装在所述第一调节组件的表面,且所述驱动电机的输出端通过所述传动组件与所述金刚石打磨头相连接。

16.通过采用上述技术方案,在第一调节组件的带动下,能够对金刚石打磨头的位置在三维空间进行任意调整,从而方便对砂带的边缘处进行粗打磨,在第一驱动电机的带动下,传动组件带动金刚石打磨头进行转动,对砂带的边缘进行打磨,将其表面的大颗粒的砂石进行打磨。

17.本实用新型在一较佳示例中可以进一步配置为:所述上胶装置包括涂胶组件和/或喷胶组件,所述涂胶组件包括底座、第二调节组件、第二驱动电机和涂胶辊,所述底座安装在所述机架的表面,所述第二调节组件滑动安装在所述底座的表面,所述第二调节组件的一侧安装所述第二驱动电机,所述第二驱动电机的输出端安装所述涂胶辊。

18.通过采用上述技术方案,涂胶组件和喷胶组件均能够将胶水涂抹到砂带的边缘处,生产者可以根据实际生产需求进行选装,在第二调节组件,能够带动第二驱动电机和涂胶辊在竖直平面内的位置进行调整,从而方便将胶水涂抹在砂带的表面,在第二驱动电机的带动下,涂胶辊进行转动,将胶水均匀涂覆在砂带的表面。

19.本实用新型在一较佳示例中可以进一步配置为:所述喷胶组件包括储胶桶和喷胶头,所述储胶桶和所述喷胶头均位于所述机架的表面,所述储胶桶与所述喷胶头通过软管

相连通,且所述喷胶头位于所述输送装置的一侧。

20.通过采用上述技术方案,在喷胶头的驱动下,位于储胶桶内部的胶水均匀的喷射到砂带的表面,从而实现在砂带的表面上胶的操作。

21.本实用新型在一较佳示例中可以进一步配置为:所述上胶装置远离所述磨边装置的一侧设置有贴膜装置,所述贴膜装置包括壳体、上料盘、胶盒、传动辊组件、驱动辊、调节辊、吸膜块和切膜刀,所述壳体安装在所述机架的上方,所述上料盘、胶盒、传动辊组件、驱动辊、调节辊、吸膜块和切膜刀均安装在所述壳体的一侧,所述上料盘用于对贴膜进行输送,所述胶盒用于对贴膜表面进行涂胶,贴膜依次经过所述传动辊组件、驱动辊和调节辊后进入到所述吸膜块的内部,所述吸膜块用于对贴膜进行调整后粘结在砂带的表面,所述吸膜块的一侧为所述切膜刀,所述切膜刀用于将贴膜割断。

22.通过采用上述技术方案,位于上料盘表面的贴膜在驱动辊的带动下,依次经过胶盒、传动辊组件、调节辊后进入到吸膜块,吸膜块将贴膜均匀的压合到砂带边缘的表面,从而方便进行粘合,然后经过切膜刀将贴膜割断,将贴膜粘合到砂带的边缘处,使用方便,精度较高。

23.本实用新型在一较佳示例中可以进一步配置为:所述上胶装置与所述贴膜装置之间也设置有加热装置,所述加热装置包括罩体和红外加热管,所述罩体位于所述机架的上方,所述红外加热管位于所述罩体的内部。

24.通过采用上述技术方案,红外加热管利用红外线对砂带边缘处进行加热,其外部的罩体能够起到防尘保温隔热的作用,加热效率较高。

25.本实用新型在一较佳示例中可以进一步配置为:所述输送装置包括上履带、下履带和导辊,所述上履带和下履带均沿所述机架的长度方向设置,所述导辊位于所述下履带朝向所述磨边装置和上胶装置的一侧设置,用于对砂带的边缘处进行辅助支撑。

26.通过采用上述技术方案,利用上履带和下履带同步输送,能够对砂带进行夹紧固定输送,避免砂带在输送过程中产生褶皱,影响加工的精度,而且砂带的宽度比上履带或下履带的宽度较大,因此其边缘处垂直向下,利用导辊对边缘处进行辅助支撑,从而方便进行打磨和上胶等操作,避免在加工过程中砂带进行晃动,从而提高设备的加工精度。

27.综上所述,本实用新型包括以下至少一种有益技术效果:

28.1.采用了具有喷砂磨边组件的磨边装置的技术方案,与传统的金刚石、砂带圈、钢丝球等磨边装置相比,将喷砂设备与磨边工艺有机的结合在一起,突破了传统的打磨设备的限制,从而降低了生产的工序,磨边工艺更为方便快捷,而且精度更高,打磨的砂带的边缘厚度更为精准一致,精度较高;

29.2.采用了具有磨边装置和上胶装置的技术方案,从而能够对砂带的边缘处进行打磨切削,降低砂带的边缘的厚度,然后经过上胶装置将胶水涂覆在砂带的表面,然后将砂带的两端粘结在一起,形成砂带圈,其连接处打磨的厚度均匀,连接稳定性较高,而且良品率较高的效果;

30.3.采用了涂胶组件和/或喷胶组件组成的上胶装置的技术方案,从而能够将胶水均匀的涂覆在砂带边缘的表面,从而方便进行后期的拼接成型,保证砂带圈稳定性的效果。

附图说明

31.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

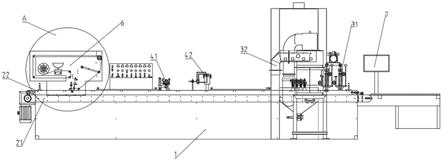

32.图1是实施例一的整体结构示意图。

33.图2是实施例一的俯视图。

34.图3是本实施例中金刚石磨边组件的结构示意图。

35.图4是本实施例中喷砂磨边组件的结构示意图。

36.图5是本实施例中喷砂室的内部结构示意图。

37.图6是本实施例中喷胶组件的结构示意图。

38.图7是本实施例中涂胶组件的结构示意图。

39.图8是本实施例中涂胶组件的背面结构示意图。

40.图9是本实施例中加热装置的结构示意图。

41.图10是图1中a部分的局部放大结构示意图。

42.附图中的标号为:

43.1、机架;2、输送装置;21、上履带;22、下履带;23、导辊;3、磨边装置;31、金刚石磨边组件;311、第一驱动电机;312、传动组件;313、金刚石打磨头;314、第一调节组件;3141、燕尾滑座;3142、高度调节杆;3143、第一锁紧杆;3144、限位螺杆;3145、旋转微调杆;3146、调节手柄;32、喷砂磨边组件;321、喷砂室;3211、吸砂口;3212、漏砂口;3213、进风口;322、喷砂头;323、储砂室;324、旋风分离室;325、除尘室;326、支撑架;327、防尘板;328、密封条;329、压条板;4、上胶装置;41、涂胶组件;411、底座;412、第二调节组件;4121、固定板;4122、滑块;4123、限位块;4124、缓冲弹簧;4125、第一锁紧件;4126、第二锁紧件;413、第二驱动电机;414、涂胶辊;42、喷胶组件;421、储胶桶;422、喷胶头;423、喷胶支架;5、加热装置;51、罩体;52、红外加热管;6、贴膜装置;61、壳体;62、上料盘;63、胶盒;64、传动辊组件;65、驱动辊;66、调节辊;67、吸膜块;68、切膜刀;68、调节气缸;7、触摸屏。

具体实施方式

44.以下结合附图对本实用新型作进一步详细说明。

45.实施例一:

46.参照图1-图10,为本实用新型公开的一种砂带磨边生产线,包括机架1、输送装置2、磨边装置3、加热装置5、上胶装置4和贴膜装置6,输送装置2用于对砂带进行输送,输送装置2的侧面依次安装磨边装置3、加热装置5、上胶装置4、加热装置5和贴膜装置6,磨边装置3用于打薄砂带的边缘,降低边缘处的厚度,上胶装置4用于对砂带的表面涂覆胶水,加热装置5用于对砂带进行加热,方便进行上胶;且机架1的一端设置有触摸屏7和控制板,方便工作人员控制设备的运行;

47.其中磨边装置3包括金刚石磨边组件31和喷砂磨边组件32,金刚石磨边组件31和喷砂磨边组件32均位于机架1的表面,且金刚石磨边组件31位于喷砂磨边组件32的前一工位,金刚石磨边组件31用于对砂带的边缘进行初步打磨,将砂带表面的大颗粒或者布面的凸起物进行去除,喷砂磨边组件32用于砂带的边缘进行二次打磨成型;上胶装置包括涂胶组件41和喷胶组件42,涂胶组件41能够将胶水涂覆在砂带的表面,喷胶组件42能够将胶水

喷射在砂带的表面,在使用时可以根据实际需求进行选择。在进行加工时,将砂带放置在输送装置2的表面,然后启动设备,在输送装置2带动下,砂带先经过金刚石磨边组件31进行初步加工,将其表面的大颗粒和不平整部分进行打磨后,然后进入到喷砂磨边组件32进行二次打磨切削,将砂带的边缘的整体厚度减少0.8-1cm左右,然后进入加热装置5进行加热后,进入到涂胶组件41或喷胶组件42进行上胶,上胶完成后,拼接式砂带圈进行再次加热,然后进入到贴膜装置6进行贴膜,叠加式砂带圈直接输送到下一工位。加工出来的砂带圈的拼接处厚度均匀,且与砂带的其他位置厚度相一致,在使用时更为流畅,方便使用,而且良品率较高。

48.输送装置2包括上履带21、下履带22和导辊23,上履带21和下履带22均沿机架1的长度方向设置,砂带位于上履带21和下履带22之间,且砂带的宽度大于上履带21或下履带22的宽度,其多出的部分搭在导辊23上,导辊23位于下履带22朝向磨边装置3和上胶装置4的一侧设置,用于对砂带的边缘处进行粗打磨和上胶时进行辅助支撑。

49.参照图3,金刚石磨边组件31包括第一驱动电机311、传动组件312、金刚石打磨头313和第一调节组件314,第一调节组件314安装在机架1的表面,用于对金刚石磨边组件31的位置进行调节,第一驱动电机311安装在第一调节组件314的表面,且驱动电机的输出端通过传动组件312与金刚石打磨头313相连接。第一调节组件314包括燕尾滑座3141、高度调节杆3142、第一锁紧杆3143、限位螺杆3144、旋转微调杆3145和调节手柄3146,燕尾滑座3141滑动安装在机架1的表面,调节手柄3146与燕尾滑座3141转动连接,在调节手柄3146的转动下,能够调节整个金刚石磨边组件31与运输部之间的间距,燕尾滑座3141通过第一锁紧杆3143转动与机架1之间进行间距的微调,并通过限位螺杆3144将燕尾滑座3141与机架1进行锁紧,避免在使用过程中发生滑动,高度调节杆3142通过传动齿轮与传动组件312相连接,在高度调节杆3142的带动下,能够调节金刚石打磨头313的高度,旋转微调杆3145的一端与传动组件312固定连接,并且燕尾滑槽的表面开设有供其穿过的调节孔,在旋转微调杆3145的带动下,能够调整金刚石打磨头313的倾角,从而保证金刚石打磨头313与砂带之间相切,保证打磨面平整。在本实施例中,金刚石磨边组件31有两个,且两个金刚石磨边组件31的金刚石打磨头313,一个为正金刚石打磨头,另一个为负金刚石打磨头,利用两个不同朝向的金刚石打磨头,可以对砂带的两侧同时进行打磨,从而方便对不同连接方式的砂带进行打磨使用,保证加工精度,正金刚石打磨头对砂带的基带面进行打磨,负金刚石打磨头对砂带的砂面进行打磨,从而保证砂带的两侧厚度均一致,从而方便进行二次打磨成型。在其他实施方式中,也可采用其他磨边设备进行初步打磨。

50.参照图4和图5,喷砂磨边组件32包括喷砂室321、喷砂头322、储砂室323、旋风分离室324和除尘室325,喷砂室321位于输送装置2的一侧,且与输送装置2相抵接,喷砂头322安装在喷砂室321的顶部,并且伸入储砂室323内,喷砂头322底部的喷砂嘴对砂带的边缘进行喷砂打磨,喷砂室321远离输送装置2的一侧通过管道与旋风分离室324相连接,旋风分离室324的一端通过管道与除尘室325相连接,底部与储砂室323相连接,喷砂室321的底部开设有漏砂口3212,储砂室323位于漏砂口3212的下方,喷砂室321远离输送装置2的一侧开设有吸砂口3211,吸砂口3211与旋风分离室324相连接,能够将较小的砂粒和灰尘吸入到旋风分离室324进行分离,较大的砂粒直接经过漏砂口3212回到储砂室323的内部,方便进行循环使用;喷砂室321的顶部开设有进风口3213,利用风机将砂粒吹向砂带的表面,方便进行打

磨,喷砂室321的内部靠近输送装置2的一侧设置有支撑架326和防尘组件,防尘组件包括防尘板327和密封条328,防尘板327位于安装在喷砂室321内壁的顶部,且底部位于支撑架326的上方,为了提高防尘板327的密封性,防尘板327倾斜设置,密封条328一端与喷砂室321的侧壁固定连接,另一端垂直覆盖喷砂室321的进料口,为了进一步提高密封条328连接的稳定性,在密封条328的顶部设置有压条板329进行固定。

51.参照图7和图8,涂胶组件41包括底座411、第二调节组件412、第二驱动电机413和涂胶辊414,底座411安装在机架1的表面,第二调节组件412滑动安装在底座411的表面,第二调节组件412的一侧安装第二驱动电机413,第二驱动电机413的输出端安装涂胶辊414,涂胶辊414的上方设置有灌胶孔。第二调节组件412包括固定板4121,固定板4121的一侧安装第二驱动电机413和涂胶辊414,另一侧安装滑块4122、限位块4123、缓冲弹簧4124、第一锁紧件4125和第二锁紧件4126,滑块4122安装在固定板4121的下方,且与机架1滑动连接,滑块4122的表面开设有定位孔,第一锁紧件4125穿过定位孔与机架1相抵接对设备进行固定,限位块4123的下方为缓冲弹簧4124,上方为第一锁紧件4125,第一锁紧件4125与固定板4121相抵接,在缓冲弹簧4124的带动下,限位块4123带动固定块上下移动,并通过第一锁紧件4125对其进行固定。实现对涂胶辊414位置的调节,在第二驱动电机413的带动下,涂胶辊414进行转动,将胶水涂覆在砂带的表面。

52.参照图6,喷胶组件42包括储胶桶421和喷胶头422,储胶桶421和喷胶头422均位于机架1的表面,储胶桶421与喷胶头422通过软管相连通,且喷胶头422朝向输送装置2的一侧,喷胶头422通过喷胶支架423安装在机架1的表面,方便进行调节角度,在喷胶头422的驱动下,位于储胶桶421内部的胶水均匀的喷射到砂带的表面,从而实现在砂带的表面上胶的操作。

53.参照图9,加热装置5包括罩体51和红外加热管52,罩体51位于机架1的上方,红外加热管52位于罩体51的内部;利用红外加热管52对砂带进行加热,从而方便进行上胶,提高粘性,罩体51能够起到防尘保温的效果。

54.参照图10,贴膜装置6包括壳体61、上料盘62、胶盒63、传动辊组件64、驱动辊65、调节辊66、吸膜块67和切膜刀68,壳体61安装在机架1的上方,上料盘62、胶盒63、传动辊组件64、驱动辊65、调节辊66、吸膜块67和切膜刀68均安装在壳体61的一侧,上料盘62用于对贴膜进行输送,胶盒63用于对贴膜表面进行涂胶,贴膜依次经过传动辊组件64、驱动辊65和调节辊66后进入到吸膜块67的内部,吸膜块67用于对贴膜进行调整后粘结在砂带的表面,吸膜块67的一侧为切膜刀68,切膜刀68用于将贴膜割断。位于上料盘62表面的贴膜在驱动辊65的带动下,依次经过胶盒63、传动辊组件64、调节辊66后进入到吸膜块67,吸膜块67将贴膜均匀的压合到砂带边缘的表面,从而方便进行粘合,然后经过切膜刀68将贴膜割断,将贴膜粘合到砂带的边缘处,使用方便,精度较高。吸膜块67的上方铰接有调节气缸68,在调节气缸68的带动下,对贴膜块进行微调,从而保证贴膜的平整。

55.实施例二:

56.本实施例与实施一的不同之处在与,本实施例中,加热装置5只有一个,且位于上胶装置4和磨边装置3之间,上胶装置4采用涂胶组件41或喷胶组件42中的一种,且没有贴膜装置6,由于不能贴膜,本实施例仅能够对叠加式砂带圈进行打磨,节约生产成本。

57.实施例三:

58.本实施例与实施一的不同之处在与,本实施例中,金刚石磨边组件31只有一个,且只有正金刚石打磨头313,上胶装置4采用涂胶组件41或喷胶组件42中的一种,由于不能同时对产品的两侧进行打磨,因此本实施例仅能够对拼接式砂带圈进行打磨,节约生产成本。

59.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1