一种半自动塑料毛刺打磨机的制作方法

1.本实用新型属于塑料加工用设备技术领域,特别是涉及一种半自动塑料毛刺打磨机。

背景技术:

2.塑料加工:又称塑料成型加工。是将合成树脂或塑料转化为塑料制品的各种工艺的总称,一般包括塑料的配料、成型、机械加工、接合、修饰和装配等,毛刺打磨属于塑料加工设备之一,但它在实际使用中仍存在以下弊端:

3.1、现有的毛刺打磨机,采用单一的打磨轮进行打磨,打磨面积小,工作效率低;

4.2、现有的毛刺打磨机,打磨过程中产生的废屑,掉落于周围环境,影响后续加工作业。

5.因此,现有的半自动塑料毛刺打磨机,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

6.本实用新型的目的在于提供一种半自动塑料毛刺打磨机,通过设置打磨机构和隔离机构,解决了现有毛刺打磨机,采用单一的打磨轮进行打磨,打磨面积小,工作效率低,同时,打磨过程中产生的废屑,掉落于周围环境,影响后续加工作业的问题。

7.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

8.本实用新型为一种半自动塑料毛刺打磨机,包括安装机构、打磨机构和隔离机构,所述安装机构上两侧中部等距滑动连接有打磨机构,且打磨机构包括的多个u形架中部贯穿有打磨电机,所述打磨电机前端通过推动块转动有打磨筒;

9.所述安装机构上中部连接有置料机构,且置料机构外侧活动连接有隔离机构。

10.进一步地,所述隔离机构包括的顶板前后端贯穿有侧板,且侧板内侧中部的凸块连接于置料机构前后端的套架内,顶板上中部呈贯穿的接管设置。

11.基于上述技术特征,由顶板前后部进行侧板的承接,以通过顶板、侧板对打磨空间进行外隔离,并通过接管进行外吸尘器的连接,以对隔离中的废屑进行吸附处理。

12.进一步地,所述置料机构包括的升降块两侧上部等距焊接有置料管,且升降块底中部的凸块阻尼连接于安装机构上中部的凹槽内。

13.基于上述技术特征,由升降块对置料管进行承接,以通过置料管对待打磨的塑料进行定位限位。

14.进一步地,所述安装机构包括呈中心对称的一组安装板,且安装板上端部连接有支板,支板中部呈等距的贯穿通口设置。

15.基于上述技术特征,由安装板对支板、置料机构进行承接,并通过支板对打磨机构进行承接,而通口的设置,则易于打磨电机输出端的自由转动。

16.进一步地,所述支板内侧中部等距连接有导轨,且推动块滑动连接于导轨内侧中

部,导轨内上端的伸缩杆底端与推动块上端连接。

17.基于上述技术特征,由导轨对推动块进行承接,以降低打磨机构升降产生的摩擦力,并通过伸缩杆提供打磨机构升降的力。

18.进一步地,所述安装板之间以及与支板之间通过连接机构连接,且连接机构包括连接于安装板底中部以及其上端部的u形连接块、上开口框架,u形连接块、上开口框架一端等距连接有上螺柱。

19.基于上述技术特征,由u形连接块、上开口框架进行安装板间以及与支板间结构初步连接,并通过上螺柱对其进行二次连接。

20.进一步地,所述安装板底端部连接有支撑机构,且支撑机构包括的下开口框架底端连接有支撑块,下开口框架端部贯穿有下螺柱。

21.基于上述技术特征,由下开口框架进行支撑块的连接,并通过下螺柱对其进行二次连接,而通过支撑块与地面间的接触放置,以提升该设备放置时结构的稳定性。

22.进一步地,所述支撑块前后下中部呈凸出的螺腔设置,且下螺柱内端螺纹延伸进螺腔内。

23.基于上述技术特征,由螺腔对下螺柱进行承接,以通过下螺柱对拆装时的支撑块进行力的施加。

24.本实用新型具有以下有益效果:

25.1、本实用新型通过设置打磨机构,由采用多打磨结构,并通过打磨筒代替原有打磨轮结构,以提高塑料表面毛刺的打磨效率,具体的,打磨机构包括的多个打磨电机前端转动连接有打磨筒,打磨筒内表面等距的打磨凸起与塑料外表面充分结构,并通过外控制端进行打磨电机的控制,以带动打磨筒进行多塑料表面毛刺的打磨。

26.2、本实用新型通过设置隔离机构,由对打磨中产生的废屑进行隔离,并由外吸尘器进行吸附处理,提升作业环境质量,具体的,隔离机构包括的顶板前后端贯穿有侧板,以对打磨作业空间进行外隔离,同时,在顶板上中部贯穿有接管,可对外吸尘器进行连接,对隔离空间内的废屑进行集中吸附。

27.当然,实施本实用新型的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

28.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

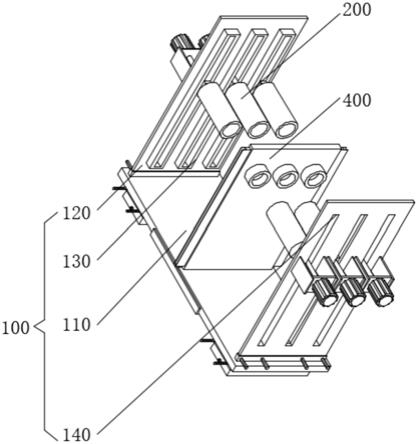

29.图1为本实用新型俯视示意图;

30.图2为本实用新型仰视示意图;

31.图3为本实用新型打磨机构示意图;

32.图4为本实用新型隔离机构示意图。

33.附图中,各标号所代表的部件列表如下:

34.100、安装机构;110、安装板;120、支板;130、导轨;140、伸缩杆;200、打磨机构;210、u形架;220、打磨电机;230、推动块;240、打磨筒;300、隔离机构;310、顶板;320、侧板;

330、套架;400、置料机构;410、升降块;420、置料管;500、连接机构;510、u形连接块;520、上开口框架;530、上螺柱;600、支撑机构;610、下开口框架;620、支撑块;630、下螺柱。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

36.请参阅图1-4所示,本实用新型为一种半自动塑料毛刺打磨机,包括安装机构100、打磨机构200和隔离机构300,安装机构100上两侧中部等距滑动连接有打磨机构200,且打磨机构200包括的多个u形架210中部贯穿有打磨电机220,打磨电机220前端通过推动块230转动有打磨筒240。

37.安装机构100上中部连接有置料机构400,且置料机构400外侧活动连接有隔离机构300,隔离机构300包括的顶板310前后端贯穿有侧板320,且侧板320内侧中部的凸块连接于置料机构400前后端的套架330内,顶板310上中部呈贯穿的接管设置,进行该打磨机构200的使用时;

38.首先,外控制端对升降块410进行控制,由升降块410进行置料管420的下移,此时,将待打磨的塑料内端阻尼连接于置料管420内,并使得升降块410施加上述反向步骤,使得置料管420与打磨筒240相对设置;

39.接着,外控制端对推动块230进行控制,推动块230对打磨筒240施加向前推动的力,使得塑料至于打磨筒240内;

40.然后,外控制端对打磨电机220进行控制,打磨电机220驱动打磨筒240进行转动,转动中的打磨筒240通过内侧等距的打磨凸起以进行塑料表面毛刺的打磨处理;

41.最后,在对该组塑料进行打磨处理后,施加上述对塑料上移的反向步骤,使得置料管420进行下移,并对打磨后的塑料进行取料,同时,重复上述步骤,继续进行剩余塑料的外表面毛刺打磨。

42.其中如图1所示,置料机构400包括的升降块410两侧上部等距焊接有置料管420,且升降块410底中部的凸块阻尼连接于安装机构100上中部的凹槽内,具体的,进行置料机构400的使用时,对置料管420进行在升降块410两侧上部的等距焊接,并通过升降块410进行置料管420的升降,以对塑料进行打磨前后的取放料。

43.其中如图2所示,安装机构100包括呈中心对称的一组安装板110,且安装板110上端部连接有支板120,支板120中部呈等距的贯穿通口设置,支板120内侧中部等距连接有导轨130,且推动块230滑动连接于导轨130内侧中部,导轨130内上端的伸缩杆140底端与推动块230上端连接,具体的,进行安装机构100的使用时,由安装板110上端部进行支板120结构的连接,而通过支板120内侧的导轨130对推动块230进行滑动连接,在对打磨机构200进行升降时,伸缩杆140对推动块230施加推拉的力,并在打磨机构200进行指定高度的升降后,通过推动块230进行打磨筒240的位移。

44.安装板110之间以及与支板120之间通过连接机构500连接,且连接机构500包括连接于安装板110底中部以及其上端部的u形连接块510、上开口框架520,u形连接块510、上开口框架520一端等距连接有上螺柱530,具体的,进行安装板110之间以及与支板120间结构的连接时,将安装板110之间相对设置,并在其连接处下部进行u形连接块510的卡接,接着,

将支板120底端放置于上开口框架520内,并施加向下的力,同时,对上螺柱530施加拧紧的力。

45.安装板110底端部连接有支撑机构600,且支撑机构600包括的下开口框架610底端连接有支撑块620,下开口框架610端部贯穿有下螺柱630,支撑块620前后下中部呈凸出的螺腔设置,且下螺柱630内端螺纹延伸进螺腔内,具体的,进行支撑机构600的使用时,将下螺柱630拧紧进螺腔内,通过下螺柱630对支撑块620进行结构把控,使其上端连接于下开口框架610内,此时,对下螺柱630施加拧开的力,使其与螺腔脱离,并进行在下开口框架610端部中段的拧紧。

46.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1