一种用于制造电动后视镜电机端盖的压铸模具的制作方法

1.本实用新型涉及压铸模具技术领域,具体涉及一种用于制造电动后视镜电机端盖的压铸模具。

背景技术:

2.压铸成型是指将液体金属高速、高压注入到具有所需形状的模具当中,冷却后打开模具得到成型品的方法,因压铸产品可靠的强度及优越的性能,在近年来得到了广泛的应用,而电机是汽车系统的关键部件,也是汽车电子技术领域研究的核心内容之一,电机端盖是电机的重要零件,所以把控电机端盖的质量尤为重要。针对现有技术存在以下问题:

3.1、现有的模具在进行压铸时,由于模具的表面会受到较大的压力,若是模具两面没有约束力,很容易导致模具出现偏移,影响模具的加工;

4.2、并且模具在完成压铸后,模具的表面温度较高,从而导致不便于对模具进行拿取的问题。

技术实现要素:

5.本实用新型提供一种用于制造电动后视镜电机端盖的压铸模具,其中一种目的是为了具备提高成型模具的稳定性,解决成型模具受到较大的压力容易产生位移的问题;其中另一种目的是为了解决模具的成型后表面温度较高,不便于拿取的问题,以达到加快模具表面热量的散发效果。

6.为解决上述技术问题,本实用新型所采用的技术方案是:

7.一种用于制造电动后视镜电机端盖的压铸模具,包括模具底座、压铸顶模和成型底模,所述压铸顶模的左侧底部与模具底座的顶部固定连接,所述模具底座的顶部开设有凹槽,且凹槽的内壁与成型底模的底部搭接,所述模具底座的顶部固定安装有速干装置,所述模具底座的外侧壁固定安装有固定装置,所述固定装置位于成型底模的两侧设置。

8.所述固定装置的右侧设置有接触板,所述接触板的右侧固定安装有半圆形摩擦垫块,所述固定装置的内壁设置有电动伸缩杆。

9.所述速干装置的内壁固定安装有风扇,所述成型底模包括有耐热层,所述耐热层的底部固定安装有防断裂层。

10.本实用新型技术方案的进一步改进在于:所述成型底模的外壁开设有弧形槽口,且弧形槽口的内壁与半圆形摩擦垫块的外壁相契合。

11.采用上述技术方案,该方案中的半圆形摩擦垫块能够提高接触板和成型底模接触的稳定性。

12.本实用新型技术方案的进一步改进在于:所述电动伸缩杆的左侧固定安装有承载板,所述电动伸缩杆的输出端贯穿于固定装置的内壁与接触板的左侧固定连接。

13.采用上述技术方案,该方案中的电动伸缩杆能够推动接触板移动,从而实现了对成型底模两侧的固定。

14.本实用新型技术方案的进一步改进在于:所述速干装置的右侧设置有导风管,所述导风管的外壁与速干装置的内壁嵌固连接,且所述速干装置的左侧开设有空气置换孔。

15.采用上述技术方案,该方案中的空气置换孔为了便于速干装置内部的空气和外界进行置换。

16.本实用新型技术方案的进一步改进在于:所述防断裂层的底部固定安装有刚性层,所述刚性层通过设置的防断裂层与耐热层固定连接。

17.采用上述技术方案,该方案中的防断裂层可以提高成型底模的韧性,防止受到压铸顶模的压力较大而产生断裂的现象。

18.本实用新型技术方案的进一步改进在于:所述固定装置的内壁固定安装有电源腔,所述电源腔的输出端与电动伸缩杆的接线端电性连接。

19.采用上述技术方案,该方案中的电源腔可以向电动伸缩杆提供动力。

20.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

21.1、本实用新型提供一种用于制造电动后视镜电机端盖的压铸模具,采用电动伸缩杆、接触板和半圆形摩擦垫块的配合,能够对成型底膜的两个侧面进行夹持固定,从而可以提高成型底膜在模具底座上的稳定性,防止成型底膜受到压铸顶模的压力较大而产生偏移,并且设置的防断裂层、耐热层和刚性层,有效的提高了成型底模的整体结构的适应性。

22.2、本实用新型提供一种用于制造电动后视镜电机端盖的压铸模具,通过设置的风扇和导风管的配合,在风扇运转时能够提高成型底模上空气流动性,从而有利于加快底模内熔融液体的凝固效率,同时可以降低模具的表面温度,解决了成型底模内的熔融液体需要较长时间凝固的问题。

附图说明

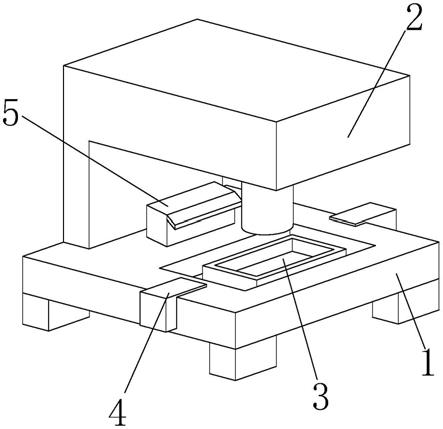

23.图1为本实用新型的结构示意图;

24.图2为本实用新型的固定装置结构剖视图;

25.图3为本实用新型的速干装置结构剖视图;

26.图4为本实用新型的成型底模结构部分剖视图。

27.图中:1、模具底座;2、压铸顶模;3、成型底模;4、固定装置;5、速干装置;6、电源腔;7、承载板;8、电动伸缩杆;9、接触板;10、半圆形摩擦垫块;11、风扇;12、导风管;13、耐热层;14、防断裂层;15、刚性层。

具体实施方式

28.下面结合实施例对本实用新型做进一步详细说明:

29.实施例1

30.如图1-4所示,本实用新型提供了一种用于制造电动后视镜电机端盖的压铸模具,包括模具底座1、压铸顶模2和成型底模3,压铸顶模2的左侧底部与模具底座1的顶部固定连接,模具底座1的顶部开设有凹槽,且凹槽的内壁与成型底模3的底部搭接,模具底座1的顶部固定安装有速干装置5,模具底座1的外侧壁固定安装有固定装置4,固定装置4位于成型底模3的两侧设置。

31.优选的,成型底模3包括有耐热层13,耐热层13的底部固定安装有防断裂层14,防

断裂层14的底部固定安装有刚性层15,刚性层15通过设置的防断裂层14与耐热层13固定连接,设置的防断裂层14可以提高成型底模3的韧性,防止受到压铸顶模2的压力较大而产生断裂的现象,耐热层13提高了成型底模3的耐热效果,并且设置的刚性层15提高了成型底模3适应性。

32.实施例2

33.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,固定装置4的右侧设置有接触板9,接触板9的右侧固定安装有半圆形摩擦垫块10,成型底模3的外壁开设由弧形槽口,且弧形槽口的内壁与半圆形摩擦垫块10的外壁相契合,半圆形摩擦垫块10能够提高接触板9和成型底模3接触的稳定性,固定装置4的内壁设置有电动伸缩杆8,固定装置4的内壁固定安装有电源腔6,电源腔6的输出端与电动伸缩杆8的接线端电性连接,电源腔6可以向电动伸缩杆8提供动力,电动伸缩杆8的左侧固定安装有承载板7,电动伸缩杆8的输出端贯穿于固定装置4的内壁与接触板9的左侧固定连接,电动伸缩杆8能够推动接触板9移动,使得接触板9上的半圆形摩擦垫块10和成型底模3上的弧形槽口接触后,从而实现了对成型底模3两侧的固定。

34.实施例3

35.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,速干装置5的内壁固定安装有风扇11,风扇11的接线端同样由电源腔6提供动力,并且当风扇11在运转时,可以产生大量的气流,从而加快了成型底模3上方气体的流速,不仅可以加快熔融液体的凝固效率,同时还可以起到降温的作用,速干装置5的右侧设置有导风管12,导风管12的外壁与速干装置5的内壁嵌固连接,设置的导风管12为了将气体向成型底模3上方引流,且速干装置5的左侧开设有空气置换孔,空气置换孔为了便于速干装置5内部的空气和外界进行置换。

36.下面具体说一下该用于制造电动后视镜电机端盖的压铸模具的工作原理。

37.如图1-4所示,本实用新型首先将成型底模3放置在模具底座1上,启动电动伸缩杆8推动接触板9移动,使得接触板9对成型底模3的两侧进行挤压固定,同时启动压铸顶模2,将熔融液体排入到成型底模3内并进行压铸后,启动风扇11,产生的气流通过导风管12引流至成型底模3的上方,有效降低了成型底模3内模具的表现温度。

38.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1