一种自动化切割设备的制作方法

1.本实用新型涉及切割技术领域,具体是一种自动化切割设备。

背景技术:

2.自动化技术不仅可以把人从繁重的体力劳动、部分脑力劳动以及恶劣、危险的工作环境中解放出来,而且能扩展人的器官功能,极大地提高劳动生产率,增强人类认识世界和改造世界的能力。

3.而自动化切割设备是一种对工件板材进行切割的设备,通过自动化技术可以避免人为对工件板材切割时的误差,且可以避免人为切割时容易造成的安全隐患。

4.但是现有的自动化切割设备在切割工件板材时,对板材的固定方式较为繁琐,导致切割工件板材需要浪费大量的时间,且现有的自动化切割设备都只是对工件板材两侧进行夹持固定,导致工件板材在切割时,可能会出现偏移甚至跳动,使得切割会出现误差。

技术实现要素:

5.本实用新型旨在于解决背景技术中存在的缺点,提供一种自动化切割设备,通过设置有一块可以活动的夹板和一块固定的夹板对工件板材进行夹持,使得工件板材的夹持固定和拆卸简单快捷,且设置有限位块对工件板材进行限位,从而避免工件板材在切割时出现跳动。

6.为实现上述目的,本实用新型提供如下技术方案,一种自动化切割设备,包括安装架、工作台和夹持组件;

7.所述安装架内部设置有工作台,所述工作台底部两侧均设置有支撑座,所述安装架一侧设置有控制面板;

8.所述工作台顶部设置有夹持组件,用于对工件进行夹持。

9.进一步的,所述夹持组件包括有固定板、活动板、夹板和支撑板,所述工作台顶部一侧设置有固定板,所述工作台顶部另一侧设置有活动板,所述固定板的一侧和活动板的一侧均连接有夹板,且两块所述夹板呈相对设置,所述夹板与工作台之间设置有支撑板。

10.进一步的,所述工作台一侧设置有电机,所述电机一侧驱动连接有螺纹丝杆,所述工作台内部开设有空腔,所述螺纹丝杆一端穿过工作台位于空腔内部,所述螺纹丝杆外表面设置有活动块,所述工作台顶部开设有滑槽,所述活动板一端穿过滑槽与活动块相连接,所述活动块一侧开设有螺纹孔,所述活动块通过螺纹孔与螺纹丝杆螺纹啮合连接,所述控制面板与电机电性连接。

11.进一步的,所述夹板内部中空,所述夹板内部设置有多个弹簧,多个所述弹簧底部连接有限位块,所述夹板一侧开设有开槽,所述限位块一端穿过开槽凸出于夹板一侧。

12.进一步的,所述安装架顶部的内壁上设置有伺服电机,所述伺服电机一侧驱动连接有螺纹杆,所述螺纹杆外表面设置有移动块,所述移动块底部设置有电动伸缩杆,所述电动伸缩杆底部连接有升降块,所述移动块一侧开设有螺孔,所述移动块通过螺孔与螺纹杆

螺纹啮合连接,所述控制面板分别与伺服电机和电动伸缩杆电性连接。

13.进一步的,所述升降块内部中空,所述升降块内部设置有旋转电机,所述旋转电机一侧驱动连接有转动杆,所述转动杆一端连接有切割砂轮,所述升降块底部开设有长条形开口,所述切割砂轮一侧穿过开口凸出于升降块底部,所述控制面板与旋转电机电性连接。

14.本实用新型提供了一种自动化切割设备,具有以下有益效果:

15.1、本实用优点在于,通过设置有一块可以活动的夹板和一块固定的夹板对工件板材进行夹持,使得不仅可以对多种不同的工件板材进行夹持,且使得工件板材的夹持固定和拆卸简单快捷。

16.2、其次,且设置有限位块,通过限位块对在限位块与支撑板之间的工件板材进行限位,从而避免工件板材在切割时出现跳动,导致切割精度不准确。

附图说明

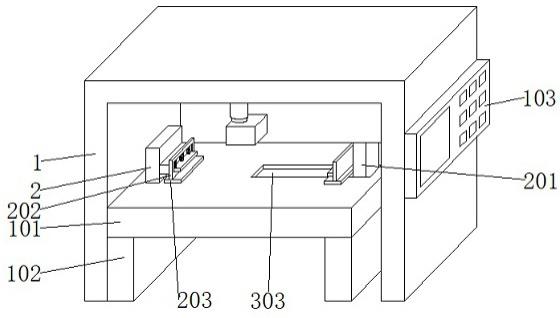

17.图1为本实用新型的整体结构示意图。

18.图2为本实用新型的整体剖面示意图。

19.图3为本实用新型的升降块结构示意图。

20.图4为本实用新型的图2中的a处放大图。

21.图1-4中:1-安装架;101-工作台;102-支撑座;103-控制面板;2-固定板;201-活动板;202-夹板;203-支撑板;3-电机;301-螺纹丝杆;302-活动块;303-滑槽;4-弹簧;401-限位块;402-开槽;5-伺服电机;501-螺纹杆;502-移动块;503-电动伸缩杆;504-升降块;6-旋转电机;601-转动杆;602-切割砂轮。

具体实施方式

22.实施例:

23.请参阅图1-4中,

24.本实施例提供的一种自动化切割设备,包括安装架1、工作台101和夹持组件;

25.安装架1内部设置有工作台101,工作台101底部两侧均设置有支撑座102,安装架1一侧设置有控制面板103;

26.工作台101顶部设置有夹持组件,用于对工件进行夹持。

27.进一步的,夹持组件包括有固定板2、活动板201、夹板202和支撑板203,工作台101顶部一侧设置有固定板2,工作台101顶部另一侧设置有活动板201,固定板2的一侧和活动板201的一侧均连接有夹板202,且两块夹板202呈相对设置,夹板202与工作台101之间设置有支撑板203,当使用该装置时,通过活动板201带动夹板202移动与固定板2一侧的夹板202对工件进行夹持固定。

28.其中夹板202均采用丁晴橡胶材料制成,丁晴橡胶材料具有良好的弹性,使得夹板202在对工件板材进行夹持时,丁晴橡胶材料良好的弹性可以避免夹板202对工件板材夹持时造成损伤;

29.对于夹板202的制作材料来说,应当选用弹性更好的硅胶材料,其次才是丁晴橡胶材料,但是硅胶材料的回弹性较差,使得硅胶材料在使用一段时间后,容易产生形变,而丁晴橡胶材料的回弹性较好,使得丁晴橡胶材料不会轻易变形,且丁晴橡胶材料的弹性足以

应用于夹板202的使用。

30.进一步的,工作台101一侧设置有电机3,电机3一侧驱动连接有螺纹丝杆301,工作台101内部开设有空腔,螺纹丝杆301一端穿过工作台101位于空腔内部,螺纹丝杆301外表面设置有活动块302,工作台101顶部开设有滑槽303,活动板201一端穿过滑槽303与活动块302相连接,活动块302一侧开设有螺纹孔,活动块302通过螺纹孔与螺纹丝杆301螺纹啮合连接,控制面板103与电机3电性连接,当使用该装置时,将工件放置在支撑板203顶部,通过控制面板103启动电机3驱动螺纹丝杆301旋转,使得活动块302在螺纹丝杆301外表面左右移动,通过活动块302带动活动板201向固定板2方向移动,直至活动板201一侧的夹板202与工件相贴合,使得通过两块夹板202对支撑板203顶部的工件进行夹持固定,且通络在活动块302一侧开设有与螺纹丝杆301螺纹啮合连接的螺纹孔,使得螺纹丝杆301旋转时,活动块302可以通过螺纹孔随着螺纹丝杆301的旋转而左右移动。

31.进一步的,夹板202内部中空,夹板202内部设置有多个弹簧4,多个弹簧4底部连接有限位块401,夹板202一侧开设有开槽402,限位块401一端穿过开槽凸出于夹板202一侧,当将工件放置在支撑板203顶部时,将限位块401通过开槽402向上移动,并对弹簧4进行压缩,然后将工件从工作台101正面放入至支撑板203与限位块401之间,然后不再对限位块401施力,使得限位块401根据弹簧4的弹力向支撑板203方向移动,直至限位块401一侧与工件相贴合,通过限位块401对工件进行限位,从而避免工件在切割时跳动。

32.进一步的,安装架1顶部的内壁上设置有伺服电机5,伺服电机5一侧驱动连接有螺纹杆501,螺纹杆501外表面设置有移动块502,移动块502底部设置有电动伸缩杆503,电动伸缩杆503底部连接有升降块504,移动块502一侧开设有螺孔,移动块502通过螺孔与螺纹杆501螺纹啮合连接,控制面板103分别与伺服电机5和电动伸缩杆503电性连接,当将工件固定在支撑板203顶部后,通过控制面板103启动伺服电机5驱动螺纹杆501转动,使得移动块502在螺纹杆501外表面左右移动,且移动块502通过电动伸缩杆503带动升降块504进行左右移动,从而调整升降块504的切割位置,接着通过控制面板103启动电动伸缩杆503带动升降块504向工作台101方向移动对工件进行切割,且通过在移动块502一侧开设有与螺纹杆501螺纹啮合连接的螺孔,使得螺纹杆501旋转时,移动块502可以通过螺孔随着螺纹杆501的的旋转而左右移动。

33.进一步的,升降块504内部中空,升降块504内部设置有旋转电机6,旋转电机6一侧驱动连接有转动杆601,转动杆601一端连接有切割砂轮602,升降块504底部开设有长条形开口,切割砂轮602一侧穿过开口凸出于升降块504底部,控制面板103与旋转电机6电性连接,当对工件进行切割时,通过控制面板103启动旋转电机6驱动转动杆601带动切割砂轮602进行旋转。

34.在使用本实用新型时,首先将限位块401通过开槽402向上移动,并对弹簧4进行压缩,然后将工件从工作台101正面放入至支撑板203与限位块401之间,然后不再对限位块401施力,使得限位块401根据弹簧4的弹力向支撑板203方向移动,直至限位块401一侧与工件相贴合,通过限位块401对工件进行限位,从而避免工件在切割时跳动,再通过控制面板103启动电机3驱动螺纹丝杆301旋转,使得活动块302在螺纹丝杆301外表面左右移动,通过活动块302带动活动板201向固定板2方向移动,直至活动板201一侧的夹板202与工件相贴合,使得通过两块夹板202对支撑板203顶部的工件进行夹持固定,接着通过控制面板103启

动伺服电机5驱动螺纹杆501转动,使得移动块502在螺纹杆501外表面左右移动,且移动块502通过电动伸缩杆503带动升降块504进行左右移动,从而调整升降块504的切割位置,然后通过控制面板103启动旋转电机6驱动转动杆601带动切割砂轮602进行旋转,接着通过控制面板103启动电动伸缩杆503带动升降块504向工作台101方向移动,直至切割砂轮602与工件相接触,通过旋转的切割砂轮602对工件进行切割,该装置通过设置有一块可以活动的夹板202和一块固定的夹板202对工件板材进行夹持,使得工件板材的夹持固定和拆卸简单快捷,且设置有限位块401对工件板材进行限位,从而避免工件板材在切割时出现跳动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1