一种硅棒磨削用修整装置的制作方法

1.本实用新型属于硅棒加工辅助设备技术领域,尤其是涉及一种硅棒磨削用修整装置。

背景技术:

2.在硅片加工过程中,需要先拉制成晶圆棒后再去边皮获得晶方棒,若直接将晶方棒进行切片,会导致切片后的硅片尺寸规格不统一。必须先对晶方棒的四个面进行粗、精磨削,从而才能保证晶方棒侧面的平整度和粗糙度,同时还需要对晶方棒的四条直角边进行粗、精磨削加工,以去除直角处应力集中区,形成弧面结构。则,晶方棒的磨削加工是切片加工的基础,直接影响着硅片的质量。而晶方棒的磨削主要靠砂轮进行磨削,且现有磨削都是双砂轮对位磨削,砂轮表面的平整度直接影响着晶方棒的加工,砂轮加工一段时间后就需要进行修整,而如何保证两侧砂轮表面的平整度是提高砂轮磨削一致性的必要问题。

技术实现要素:

3.本实用新型提供一种硅棒磨削用修整装置,主要适用于晶方棒磨削用砂轮的修整,解决了如何保证两侧砂轮表面的平整度是提高砂轮磨削一致性的必要问题。

4.为解决上述技术问题,本实用新型采用的技术方案是:

5.一种硅棒磨削用修整装置,包括至少一组对称设置的砂轮;还包括用于对所述砂轮表面进行磨削的修磨组件;

6.所述修磨组件包括一对修磨盘,所述修磨盘被置于所述砂轮之间;

7.所述修磨盘可沿所述砂轮之间的宽度中线方向上滑动以与任一组所述砂轮配合;并在其沿所述砂轮之间的宽度中线方向移动时可同步旋转与每一组的任一所述砂轮或与每一组的所有所述砂轮的表面接触,以完成对所述砂轮的修整。

8.进一步的,所述修磨盘同轴设置并位于其两端,所述修磨盘分别与任一组所述砂轮相对设置。

9.进一步的,所述砂轮均为圆形结构的砂轮盘,沿其外周缘配设有若干垂直于其径面且间隔设置的平齿;

10.同一组所述砂轮同步旋转并可沿垂直于所述修磨盘平面方向靠近所述修磨盘一侧或远离所述修磨盘一侧移动。

11.进一步的,所述修磨盘均为长条形结构的石条;

12.所述修磨盘与所述砂轮中的单面所述平齿接触。

13.进一步的,所述修磨盘的长度小于所述砂轮的外径,且其与所述砂轮接触的一侧为平整面。

14.进一步的,所述修磨盘远离所述砂轮的一面设有凹槽,所述凹槽沿所述修磨盘的长度轴线方向设置,并靠近所述修磨盘的任一长边侧设置。

15.进一步的,所述修磨组件还包括:

16.用于驱动所述修磨盘同步旋转的双头电机;

17.以及用于支撑所述电机的尾座台;

18.所述尾座台的下端面固设在置于所述砂轮之间的导轨滑台上,并与所述导轨滑台相适配。

19.进一步的,所述导轨滑台被设于所述砂轮之间的宽度轴线上。

20.进一步的,在每个所述砂轮的上方还设有冷却管,所述冷却管可随所述砂轮横向移动。

21.进一步的,所述修整装置还包括用于监控所述修磨盘位置的测量探头,所述测量探头被固设于与所述修磨盘相对应的所述砂轮的旁侧的固定台上。

22.采用本实用新型设计的修整装置,可同步快速地、精准地对所有砂轮盘进行修整,并能保证修整精度,使砂轮表面的修整后的平整度达到 0.02-0.03mm,相应地,采用修整后的砂轮对晶方棒进行磨削,获得的晶方棒的体面粗糙度为0.3-0.4μm。

附图说明

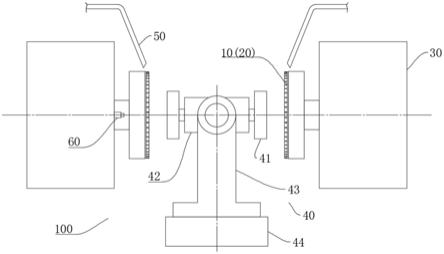

23.图1是本实用新型一实施例的一种硅棒磨削用修整装置的结构示意图;

24.图2是本实用新型一实施例的砂轮的立体图;

25.图3是本实用新型一实施例的修磨盘的立体图。

26.图中:

27.100、修整装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、粗砂轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、精砂轮

28.30、固定台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、修磨组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

41、修磨盘

29.411、凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、双头电机

ꢀꢀꢀꢀꢀꢀꢀꢀ

43、尾座台

30.44、导轨滑台

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、冷却管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、测量探头

具体实施方式

31.下面结合附图和具体实施例对本实用新型进行详细说明。

32.本实施例提出一种硅棒磨削用修整装置100,如图1所示,包括至少一组对称设置的砂轮,即一组粗砂轮10和一组精砂轮20;还包括用于对一组粗砂轮10和一组精砂轮20表面进行磨削的修磨组件40,其中,修磨组件 40包括一对修磨盘41,且修磨盘41被置于对称设置的砂轮之间;修磨盘41 可沿每组砂轮之间的宽度中线方向上滑动以与任一组砂轮配合,并在其沿砂轮之间的宽度中线方向移动时可同步旋转且与每一组的任一砂轮或与每一组的所有砂轮的表面接触,以完成对砂轮的修整。

33.如图2所示,一组粗砂轮10设有两个粒度为170目的砂轮,一组精砂轮20设有两个粒度为500目的砂轮;粗砂轮10和精砂轮20是并排设置,且均为圆形结构的砂轮盘,沿其外周缘配设有若干垂直于其径面且间隔设置的平齿。两个粗砂轮10分别固定在同一横向水平位置的固定台30上,固定台30内设有电机和水平传动的转轴,固定台30内的电机可通过转轴驱动粗砂轮10沿其轴向同步朝修磨盘41的方向对向移动、或者同步朝远离修磨盘 41的方向反向移动、或者一侧的粗砂轮10不动另一侧的粗砂轮10朝靠近/ 远离修磨盘41方向移动。精砂轮20的结构与粗砂轮10相同,也被两个固定台30固定设置,并分别被电机和转轴连接控制,具体其移动方式与粗砂轮10一样,即同一组精砂轮20同步旋转并可沿垂直于修磨

盘41的平面方向均靠近修磨盘41一侧或远离修磨盘41一侧移动。

34.修磨盘41同轴设置并位于其两端,且修磨盘41可分别与任一组的砂轮相对设置;其中修磨盘41均为长条形结构的石条,修磨盘41与砂轮中的单面平齿接触。因为在修整的过程中,修磨盘41边旋转边沿置于砂轮之间的宽度轴线方向移动,单面平齿的接触可避免整面出现磨削量不均匀的问题,修磨盘41静止的修整会使得磨削后的颗粒堆积在平齿表面,加速磨削的不平整,而边移动边单面接触可防止磨粒堆积在修磨盘41的平齿上堆积且可保证与单边的接触更加均匀,不会出现一面磨削深一面磨削浅的现象,保证砂轮平齿磨削的均匀性和一致性。

35.粗砂轮10和精砂轮20的外径均相同,优选地,修磨盘41的长度小于砂轮的外径,目的是防止其在相对砂轮移动的过程中,出现修磨盘41与砂轮的直径面全接触的现象,这样会造成先与修磨盘41接触的那侧边的平齿磨削的时间较长,而后与修磨盘41接触的那侧边的平齿磨削的时间较晚,进而会造成修磨盘41被磨削的深度不同,从而造成磨削不均匀,影响砂轮的平整度。还有,为了进一步提高砂轮表面被磨削的一致性,要去修磨盘41 与砂轮接触的一侧为平整平面。

36.如图3所示,修磨盘41远离砂轮的一面设有凹槽411,凹槽411沿修磨盘41的长度轴线方向并贯穿其长度方向设置,并凹槽411靠近修磨盘41的任一长边侧设置,目的是便于固定装卡固定,以提高修磨盘41旋转的稳定性和安全性;其中凹槽411的深度和宽度可根据实际情况而定,在此不具体限制。

37.进一步的,修磨组件40还包括用于驱动修磨盘41同步旋转的双头电机 42以及用于支撑电机42的尾座台43;双头电机42与修磨盘41同轴设置,尾座台43为l型结构,其一端与双头电机42连接,另一端的下端面固定在设于置于砂轮之间的导轨滑台44上,并与导轨滑台44相适配。其中,尾座台43和导轨滑台44都被设置在砂轮之间的宽度轴线上。

38.为了保证砂轮磨削修整的可持续性,要求在每个粗砂轮10和精砂轮20 的上方还设有冷却管50,用于清洗磨削的颗粒,而且还可用于冷却砂轮表面的磨削温度,以降低磨削面的磨削力,提高砂轮的表面强度;其中,冷却管 50可随砂轮水平横向移动而移动。

39.在磨削过程中,为了保证磨削的精准度,修整装置100还包括用于监控每个修磨盘41位置的测量探头60,测量探头60被固设于与修磨盘41相对应的砂轮的旁侧的固定台30上,测量探头60为接触式的传感器,垂直于固定台30的表面设置,主要测试修磨盘41距离导轨滑台44轴中线的距离,当测得修磨盘41至导轨滑台44轴中线的距离达到标准值后,即可开始准备修整磨削。

40.采用本结构的修整装置100,即修磨盘边移动边同步旋转且单面与砂轮接触的磨削修整方式而获得的砂轮表面平整度、及采用磨削修整后的砂轮对晶方棒进行磨削后获得的体面粗糙度的结果,如表1所示;同时还采用手动磨削方式、以及修磨盘41固定不旋转仅沿导轨滑台44滑动的磨削方式而获得的砂轮表面平整度、并相应地获得晶方棒体面的粗糙度的结果,如表1所示。从表1中可以看出,采用本结构的修整装置100获得的砂轮表面的平整度是最为0.02-0.03mm,在标注范围≤0.1mm内且波动范围小;同时,采用本结构的修整装置100修整后的砂轮所加工的晶方棒后获得的体面粗糙度为0.3-0.4μmm,远低于标准值且变化范围小。而采用动修整或修磨盘41固定不转动的修整方式所获得的砂轮表面的平整度和晶方棒的体面粗糙度,虽然合格,但其变化范围较大。从表1中可知,采用本技术的修整装

置100可获得更好的砂轮表面平直度,相应地,采用该砂轮磨削的晶方棒的体面粗糙度的值更低,完全符合标准要求。

41.表1不同修整方式获得的结果对比

[0042][0043]

采用本实用新型设计的修整装置,可同步快速地、精准地对所有砂轮盘进行修整,并能保证修整精度,使砂轮表面的修整后的平整度达到 0.02-0.03mm,相应地,采用修整后的砂轮对晶方棒进行磨削,获得的晶方棒的体面粗糙度为0.3-0.4μm。

[0044]

以上对本实用新型的实施例进行了详细说明,所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1