金属腔体焊缝打磨去除机构的制作方法

1.本实用新型涉及机械加工技术领域,具体是涉及金属腔体焊缝打磨去除机构。

背景技术:

2.打磨是机械制造业、加工业、模具业、木业、皮革业等打磨抛光的工艺。其工作目的是去除产品工件表面的毛刺、使之光滑,易于继续加工或达到成品。使用的工具是主要是磨床、砂轮磨机等。较小的手工作坊也有用角磨机,用砂纸手工操作。

3.现有的金属腔体焊缝打磨去除主要存在以下缺点:现有的金属腔体焊缝打磨去除主要是通过人工手持打磨器具伸入到金属腔体内侧对焊缝进行打磨处理,由于人工手持打磨器具不稳定,从而导致对焊缝打磨的不均匀。

技术实现要素:

4.为解决上述技术问题,提供及金属腔体焊缝打磨去除机构,本技术方案解决了现有的金属腔体焊缝打磨去除主要是通过人工手持打磨器具伸入到金属腔体内侧对焊缝进行打磨处理,由于人工手持打磨器具不稳定,从而导致对焊缝打磨的不均匀的问题。

5.为达到以上目的,本实用新型采用的技术方案为:

6.金属腔体焊缝打磨去除机构,包括载台,所述载台上表面边缘处安装有金属块,所述金属块顶部开设有置物槽,所述金属块外侧设有u型架,所述u型架上方安装有螺纹杆,所述螺纹杆底端焊接有底板,所述底板下表面粘接有橡胶垫,所述金属块一侧对称安装有直线滑台,所述直线滑台上方设有载板,所述载板上表面安装有伺服电机,所述伺服电机的动力输出端安装有圆盘,所述圆盘外壁环设有第一打磨片,所述第一打磨片一侧安装有第二打磨片。

7.作为本实用新型的一种优选技术方案,所述载台下表面边缘处对称安装有橡胶支座。

8.作为本实用新型的一种优选技术方案,所述置物槽一端贯通金属块侧壁,所述u型架底端一体成型有连接板,且连接板与金属块外壁焊接相连,所述连接板通过螺钉与载台相连接,所述u型架与连接板结合处对称焊接有加强筋,且加强筋等距设有多个。

9.作为本实用新型的一种优选技术方案,所述u型架顶部开设有螺纹孔,且螺纹孔与螺纹杆转动连接,所述橡胶垫下表面设置有防滑纹,所述螺纹杆顶端安装有手轮。

10.作为本实用新型的一种优选技术方案,所述载板下表面对称焊接有支杆,且支杆与直线滑台的活动端固定连接。

11.作为本实用新型的一种优选技术方案,所述圆盘的中轴线与置物槽的中轴线位于同一直线上。

12.与现有技术相比,本实用新型的有益效果在于:通过人工将管型金属构件放置在金属块顶端开设的置物槽内侧,而且置物槽正好与管型金属构件相嵌合,同时通过人工驱动螺纹杆配合u型架转动,从而使螺纹杆带动底板向下移动,使橡胶垫与管型金属构件外壁

相抵接,不仅可很好的对构件进行固定,同时可防止底板直接与构件相接触造成磨损,通过直线滑台带动伺服电机向左侧移动,同时使伺服电机接通电源,使伺服电机的动力输出端带动圆盘高速运转,当圆盘推进至管型金属构件内腔后,首先通过环设在圆盘外壁上的第一打磨片对焊缝进行打磨,第一打磨片的打磨部设置在第一打磨片的前端,第二打磨片的打磨部设置在外壁,当第一打磨片对焊缝打磨处理后,在通过第二打磨片对焊缝进行打磨,因此可有效的提高金属腔体内部焊缝打磨的均匀度。

附图说明

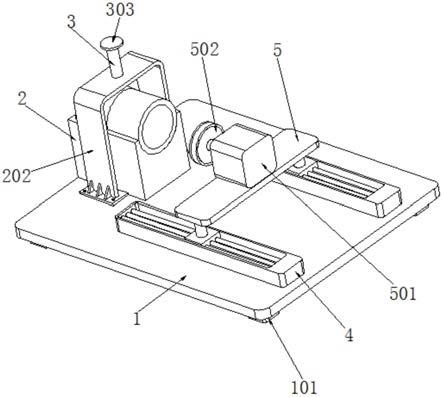

13.图1为本实用新型立体示意图;

14.图2为本实用新型侧视示意图;

15.图3为本实用新型金属块结构示意图;

16.图4为本实用新型螺纹杆结构示意图;

17.图5为本实用新型圆盘结构示意图。

18.图中标号为:

19.1、载台;101、橡胶支座;

20.2、金属块;201、置物槽;202、u型架;203、螺纹孔;204、连接板;205、加强筋;

21.3、螺纹杆;301、底板;302、橡胶垫;303、手轮;

22.4、直线滑台;

23.5、载板;501、伺服电机;502、圆盘;503、第一打磨片;504、第二打磨片;505、支杆。

具体实施方式

24.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

25.参照图1-5所示,金属腔体焊缝打磨去除机构,包括载台1,载台1上表面边缘处安装有金属块2,金属块2顶部开设有置物槽201,金属块2外侧设有u型架202,u型架202上方安装有螺纹杆3,螺纹杆3底端焊接有底板301,底板301下表面粘接有橡胶垫302,金属块2一侧对称安装有直线滑台4,直线滑台4上方设有载板5,载板5上表面安装有伺服电机501,伺服电机501的动力输出端安装有圆盘502,圆盘502外壁环设有第一打磨片503,第一打磨片503一侧安装有第二打磨片504;通过人工将管型金属构件放置在金属块2顶端开设的置物槽201内侧,而且置物槽201正好与管型金属构件相嵌合,同时通过人工驱动螺纹杆3配合u型架202转动,从而使螺纹杆3带动底板301向下移动,使橡胶垫302与管型金属构件外壁相抵接,不仅可很好的对构件进行固定,同时可防止底板301直接与构件相接触造成磨损,通过直线滑台4外接控制装置,并通过控制装置为直线滑台4设定一套合适的正反转程序,通过直线滑台4带动伺服电机501向左侧移动,同时使伺服电机501接通电源,使伺服电机501的动力输出端带动圆盘502高速运转,当圆盘502推进至管型金属构件内腔后,首先通过环设在圆盘502外壁上的第一打磨片503对焊缝进行打磨,第一打磨片503的打磨部设置在第一打磨片503的前端,第二打磨片504的打磨部设置在外壁,当第一打磨片503对焊缝打磨处理后,在通过第二打磨片504对焊缝进行打磨,因此可有效的提高金属腔体内部焊缝打磨的均匀度。

26.载台1下表面边缘处对称安装有橡胶支座101,通过设置橡胶支座101可有效的避免载台1下表面磨损。

27.置物槽201一端贯通金属块2侧壁,u型架202底端一体成型有连接板204,且连接板204与金属块2外壁焊接相连,连接板204通过螺钉与载台1相连接,u型架202与连接板204结合处对称焊接有加强筋205,且加强筋205等距设有多个,通过设置加强筋205,可有效的提高u型架202与连接板204结合处的结构强度,避免发生形变。

28.u型架202顶部开设有螺纹孔203,且螺纹孔203与螺纹杆3转动连接,橡胶垫302下表面设置有防滑纹,通过在橡胶垫302下表面设置防滑纹,可提高橡胶垫302与构件之间的摩擦力,螺纹杆3顶端安装有手轮303,通过设置手轮303方便人工驱动螺纹杆3转动。

29.载板5下表面对称焊接有支杆505,且支杆505与直线滑台4的活动端固定连接,通过支杆505将载板5与直线滑台4连接起来,从而使可使直线滑台4带动伺服电机501左右运动。

30.圆盘502的中轴线与置物槽201的中轴线位于同一直线上,通过置物槽201正好与管型金属构件相嵌合,因此圆盘502的轴线与管型金属构件的轴线相对应,从而可使第一打磨片503与第二打磨片504对管型金属构件内腔的焊缝进行均匀的打磨。

31.工作原理:通过人工将管型金属构件放置在金属块2顶端开设的置物槽201内侧,而且置物槽201正好与管型金属构件相嵌合,同时通过人工驱动螺纹杆3配合u型架202转动,从而使螺纹杆3带动底板301向下移动,使橡胶垫302与管型金属构件外壁相抵接,不仅可很好的对构件进行固定,同时可防止底板301直接与构件相接触造成磨损,通过直线滑台4外接控制装置,并通过控制装置为直线滑台4设定一套合适的正反转程序,通过直线滑台4带动伺服电机501向左侧移动,同时使伺服电机501接通电源,使伺服电机501的动力输出端带动圆盘502高速运转,当圆盘502推进至管型金属构件内腔后,首先通过环设在圆盘502外壁上的第一打磨片503对焊缝进行打磨,第一打磨片503的打磨部设置在第一打磨片503的前端,第二打磨片504的打磨部设置在外壁,同时第一打磨片503与第二打磨片504的直径小于管型金属构件的内径,当第一打磨片503对焊缝打磨处理后,在通过第二打磨片504对焊缝进行打磨。

32.以上显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型的范围内。本实用新型要求的保护范围由所附的权利要求书及其等同物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1