一种安全放散煤气箱的制作方法

1.本实用新型属于煤气安全设备领域,尤其涉及一种安全放散煤气箱。

背景技术:

2.目前,高炉煤气通过荒净煤气总管进入煤气箱体,通过布袋过滤后进入净煤气总管,当布袋板结后,会造成箱体压力超标,此时箱内压差持续升高,将造成箱体防爆孔铝板击穿。

3.高气压将箱体防爆孔铝板击穿进行排压,在卸压过程中,箱体排放出大量高浓度煤气,易对现场工作人员造成煤气中毒,同时,也容易因气压冲击而造成物体打击,造成人身伤害等安全事故。

技术实现要素:

4.为了解决上述技术问题,本实用新型公开了一种安全放散煤气箱,能够排除安全隐患,保证现场工作人员的安全。本实用新型的具体技术方案如下:

5.一种安全放散煤气箱,用于将煤气过渡至净煤气总管,包括:

6.箱体;

7.中间管,所述中间管的一端与箱体连通,另一端与净煤气总管连通,所述中间管设有过滤布袋;

8.放散管,所述放散管的一端与箱体连通,另一端向高空延伸;以及

9.安全管,所述安全管的一端与中间管连通,该端位于箱体和过滤布袋之间,所述安全管的另一端与放散管连通;

10.其中,所述放散管设有放散阀,所述安全管设有安全阀;所述安全管连接放散管的一端位于放散阀远离箱体的一侧。

11.当过滤布袋结块后,箱体内的压力逐渐增大,此时,安全管设置的安全阀被打开,实现箱体泄压;若箱体内的压力在安全阀打开泄压后仍然处于持续升压状态时,放散阀打开,使安全管和放散管共同为箱体泄压;由于放散管延伸至高空,因此很好的避免了现场工作人员的煤气中毒,也避免了因气压冲击而导致的物体打击。

12.优选的,所述中间管为弯管。

13.在煤气、天然气等气体运输中,运输所使用的弯管相对于直管具有更高的工艺标准,因此弯管的设置有利于延长煤气箱的使用寿命。

14.优选的,所述中间管设有蝶阀。

15.所述蝶阀能够实现快速切断煤气,从而避免箱体内的压力进一步增加。

16.优选的,所述中间管设有盲板阀,所述盲板阀位于蝶阀远离净煤气总管的一侧。

17.由于蝶阀的性能可能无法完全封闭中间管,因此,利用盲板阀以补充实现中间管的封闭;但是,由于盲板阀达到效果较慢,因此,使用蝶阀和盲板阀配合使用,且就相对位置而言,蝶阀在前,盲板阀在后,从而更好的避免箱体急速升压。

18.优选的,所述安全管连接中间管的一端位于盲板阀远离净煤气总管的一侧。

19.当盲板阀配合蝶阀将中间管完全封闭后,箱体的内部存在一定的高压,因此安全管的设置应当在中间管封闭后,不影响其泄压功能。

20.优选的,所述箱体设有至少一个防爆孔,防爆孔由铝板密封;

21.所述煤气箱还包括:

22.集合管,所述集合管与防爆孔连通,并向高空延伸。

23.由于箱体本身设有防爆孔,因此,在箱体的内部具有高压时,气压冲破铝板,通过集合管即可实现对煤气的排泄,此时不影响现场工作人员的身体健康。

24.优选的,所述集合管设有流量传感器。

25.当集合管内检测到气体流量后,即有防爆孔被气压冲破,此时现场工作人员可进行应急操作;在安全阀和/或放散阀未开启的状态下,也可提示工作人员防爆孔可能出现泄漏,从而使工作人员进一步确定检修。

26.优选的,所述放散阀的阀值大于安全阀的阀值。

27.所述放散管用于补充安全阀以实现箱体泄压,因此,在压力阀值的设定上,具有一定的差异。

28.和现有技术相比,本实用新型能够避免箱体超压而导致的安全隐患和安全风险;通过安全管和放散管之间的相互补充,增加了泄压速度;所述安全阀和放散阀的检验检修周期较长,因此,可在停机更换布袋的同时,同步进行校验,从而降低工作人员的工作量;此外,在安全阀无法工作的同时,放散阀也可作为亢余设计,实现箱体泄压。

附图说明

29.图1为本实用新型其中一种实施例的示意图;

30.图2为本实用新型另一种实施例的示意图;

31.图3为本实用新型实施例其中一种控制系统的示意图;

32.图4为本实用新型实施例另一种控制系统的示意图。

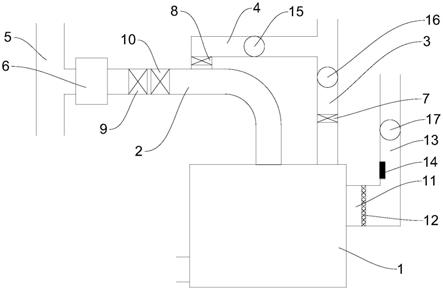

33.图中:1-箱体;2-中间管;3-放散管;4-安全管;5-净煤气总管;6-过滤布袋; 7-放散阀;8-安全阀;9-蝶阀;10-盲板阀;11-防爆孔;12-铝板;13-集合管;14-流量传感器;15-第一风扇;16-第二风扇;17-第三风扇。

具体实施方式

34.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合具体实施方式对本实用新型作进一步的详细说明。

35.如图1所示,一种安全放散煤气箱,用于将煤气过渡至净煤气总管5,包括箱体1、中间管2、放散管3和安全管4;所述中间管2的一端与箱体1连通,另一端与净煤气总管5连通,所述中间管2设有过滤布袋6;所述放散管3的一端与箱体1 连通,另一端向高空延伸;所述安全管4的一端与中间管2连通,该端位于箱体1 和过滤布袋6之间,所述安全管4的另一端与放散管3连通;所述放散管3设有放散阀7,所述安全管4设有安全阀8;所述安全管4连接放散管3的一端位于放散阀 7远离箱体1的一侧;所述中间管2为弯管。

36.所述放散阀7的阀值大于安全阀8的阀值;具体的,所述安全阀8的压力阀值为

140mpa;所述放散阀7的压力阀值为160mpa。

37.在本实施例中,所述箱体1本身具有入气管和出气管,即高炉煤气通过荒煤气总管连通入气管后,使煤气进入箱体1;此时,煤气通过箱体1过渡,以实现煤气降温;在煤气输出至净煤气总管5的过程中,煤气由过滤布袋6过滤,之后通过出气管连通的中间管2,即可进入净煤气总管5,从而实现煤气运输。

38.由此可知,在本实施例中,所述过滤布袋6设置于中间管2,即净煤气总管5 和箱体1之间;当过滤布袋6结块后,大部分煤气无法通过中间管2排出箱体1,因而使箱体1内的压力逐渐升高,此时,由于安全阀8具有一定的阀值,当压力高于该阀值时,即导通安全管4,从而实现箱体1泄压;如果在这一过程中,工作人员操作不当,或监管不当,箱体1持续输入煤气,此时,箱体1内的压力仍然升高,若箱内压力高于放散阀7的阀值,即使放散管3导通,此时由安全管4和放散管3 共同实现对箱体1的泄压。当然,若安全阀8损坏,无法正常导通安全管4时,因箱内压力升高,也可通过亢余设计的放散阀7导通放散管3,以实现箱体1的正常泄压。

39.对于本实施例来说,所述安全阀8和放散阀7的种类不受限制,可以为线性流量阀、气动调节阀、球阀或其他,只要能够通过气体流量实现自动开关即可。

40.为了更好的使用本实施例,所述中间管2设有蝶阀9;所述中间管2还设有盲板阀10,所述盲板阀10位于蝶阀9远离净煤气总管5的一侧。

41.由上述可知,在本实施例中,所述过滤布袋6位于蝶阀9和净煤气总管5之间,从而很好的实现对箱体1的应急泄压。

42.为了更好的使用本实施例,所述安全管4连接中间管2的一端位于盲板阀10 远离净煤气总管5的一侧。

43.在正常泄压时,应当关闭蝶阀9和盲板阀10,因此,关闭蝶阀9和盲板阀10 后,不应当影响箱体1泄压;由此,将安全管4连接中间管2的一端设置于盲板阀 10远离净煤气总管5的一侧即可。

44.为了更好的使用本实施例,所述箱体1设有至少一个防爆孔11,防爆孔11由铝板12密封;所述煤气箱还包括集合管13;所述集合管13与防爆孔11连通,并向高空延伸。

45.在安全阀8和放散阀7同时失效的情况下,箱体1气压冲破铝板12,可同现有技术一样实现箱体1泄压;此时,箱体1排出的煤气可通过集合管13排出而不影响现场工作人员的身体健康。如图2所示,在一些实施例中,防爆孔11具有多个,这些防爆孔11之间可并联,不论多少铝板12被冲破,都可通过一根集合管13排出;而还有的实施例中,每个防爆孔11都设有对应的集合管13,此时需要的成本较高。

46.为了更好的使用本实施例,所述集合管13设有流量传感器14。

47.在理论情况下,流量传感器14的数字为零,因此,当流量传感器14具有数字变化时,有以下几种情况供现场工作人员判断,一、安全阀8和放散阀7同时失效,气压冲破铝板12;二、防爆孔11泄漏。由此,工作人员可进行进一步检修检查。

48.在另外的一些实施例中,所述安全管4、放散管3、集合管13均设有相应的排气风扇,分别为第一风扇15、第二风扇16、第三风扇17。在正常泄压的过程中,当箱体1内的气压稳定时,箱体1内仍然具有一定的气压,因此,通过排气风扇能够快速排出箱体1内的煤气,以使工作人员进行合理检修。

49.如图3所示,在一些实施例中,可设置控制系统,通过控制系统可对各个阀门和各个排气风扇进行控制;所述控制系统包括控制设备,如计算机,所述计算机具有相应的程序软件,该程序软件为现有软件,可直接使用。

50.此时,所述控制设备分别与安全阀8、放散阀7、蝶阀9、盲板阀10、流量传感器14、排气风扇通讯连接,可以理解的是,通讯连接可以为无线通讯和/或无线通信。

51.工作人员可以通过计算机使安全阀8、放散阀7、排气风扇、蝶阀9、盲板阀10 打开;如图4所示,也可以在安全阀8和/或放散阀7自动打开的情况下,使安全管 4和/或放散管3的排气风扇自动打开,同时,若流量传感器14产生数值变化,也可使集合管13的排气风扇自动打开。

52.此外,还需要说明的是,延伸至高空的管道不代表直接排放至空气中;在本实施例中,其通过另外的管道实现回收。

53.以上仅是本实用新型的优选实施方式,应当指出的是,上述优选实施方式不应视为对本实用新型的限制,本实用新型的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本实用新型的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1