一种新型铝合金熔料加料一体化坩埚炉的制作方法

1.本实用新型涉及压铸机设备技术领域,具体为一种新型铝合金熔料加料一体化坩埚炉。

背景技术:

2.压铸机就是用于压力铸造的机器。包括热压室及冷压室两种,后都又分为直式和卧式两种类型,压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,最初用于压铸铅字。

3.随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,压铸技术已获得极其迅速的发展,压铸机的分类方法很多,按使用范围分为通用压铸机和专用压铸机;按锁模力大小分为小型机(≤4000kn)、中型机(4000kn~10000kn)和大型机(≥10000kn);通常,主要按机器结构和压射室(以下简称压室)的位置及其工作条件加以分类。

4.随着客户铝合金压铸的生产产量不断增加,对熔化坩埚炉的需求越来越高,目前市面上现有的铝合金压铸坩埚炉都是熔炉保温和加料在一个坩埚里,这样会导致加料时候有半熔融液体会被压铸舀料勺舀到压铸料管(压室)里打入模具,导致压铸产品不良产生,使用起来十分不便,因此我们需要提出一种新型铝合金熔料加料一体化坩埚炉。

技术实现要素:

5.本实用新型的目的在于提供一种新型铝合金熔料加料一体化坩埚炉,通过在压铸坩埚炉的内部设置石墨隔板,将压铸坩埚炉的内腔分割为熔炉保温室和熔炉加料室,相较于传统的压铸坩埚炉,可以避免半熔融液体被压铸舀料勺舀到压铸料管(压室)里打入模具,导致压铸产品不良产生,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种新型铝合金熔料加料一体化坩埚炉,包括底座,所述底座的上端安装有压铸机,所述压铸机上设置有压铸模,所述压铸模的一侧设置有压室,所述压室的一侧设置有压射冲头,所述压铸机上设置有压射油缸,所述压射油缸的一端与压射冲头的一端连通,所述底座的上端固定安装有压铸坩埚炉,所述压铸坩埚炉的内部设置有石墨隔板,所述压铸坩埚炉内部设置有空腔,所述石墨隔板将空腔分为熔炉保温室和熔炉加料室,所述石墨隔板与空腔的内底部设置有空隙。

7.优选的,所述底座的上端固定连接有安装架,所述压铸机固定安装于安装架上。

8.优选的,所述底座的上端固定安装有压铸机操控主机,所述压铸机操控主机的一侧设置有控制面板。

9.优选的,所述压铸机上固定安装有氮气缸,所述压铸机上固定安装有储能器,所述氮气缸与储能器呈对应设置。

10.优选的,所述底座的上端设置有模温机,所述模温机的一侧连通有油管,所述油管与压室内部连通。

11.优选的,所述底座的上端设置有给汤机,所述给汤机的一端设置有舀料勺,所述舀料勺与压铸坩埚炉呈对应设置。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型通过给汤机、舀料勺、压铸坩埚炉、石墨隔板、熔炉保温室和熔炉加料室等结构的设计,首先将铝锭放置在熔炉加料室的内部,利用压铸坩埚炉可以对熔炉加料室内部的铝锭进行熔化,由于石墨隔板与空腔的内底部留有空隙,使得熔炉保温室和熔炉加料室形成连通器,从而使得熔炉加料室内部熔化的熔融铝液可以流入熔炉保温室的内部,然后在利用给汤机操控舀料勺将熔炉保温室内部的熔融铝液舀到压铸机的进料口处,相较于传统的压铸坩埚炉,可以避免半熔融液体被压铸舀料勺舀压室的内部打入压铸模,导致压铸产品不良产生的情况,使用起来十分便利。

附图说明

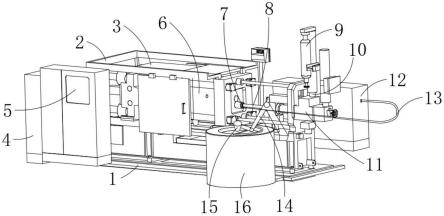

14.图1为本实用新型压铸机的结构示意图;

15.图2为本实用新型压铸坩埚炉的剖视结构示意图;

16.图3为本实用新型压铸坩埚炉的俯视结构示意图。

17.图中:1、底座;2、安装架;3、压铸机;4、压铸机操控主机;5、控制面板;6、压铸模;7、压室;8、压射冲头;9、氮气缸;10、储能器;11、压射油缸;12、模温机;13、油管;14、给汤机;15、舀料勺;16、压铸坩埚炉;17、石墨隔板;18、熔炉保温室;19、熔炉加料室。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-3,本实用新型提供一种技术方案:

20.一种新型铝合金熔料加料一体化坩埚炉,包括底座1,底座1的上端安装有压铸机3,底座1的上端固定连接有安装架2,压铸机3固定安装于安装架2上,底座1的上端固定安装有压铸机操控主机4,压铸机操控主机4的一侧设置有控制面板5,通过控制面板5用于对压铸机3进行操控;

21.压铸机3上设置有压铸模6,压铸模6的一侧设置有压室7,压室7的一侧设置有压射冲头8,压铸机3上设置有压射油缸11,压射油缸11的一端与压射冲头8的一端连通,压铸机3上固定安装有氮气缸9,压铸机3上固定安装有储能器10,氮气缸9与储能器10呈对应设置,底座1的上端设置有模温机12,模温机12的一侧连通有油管13,油管13与压室7内部连通;

22.底座1的上端固定安装有压铸坩埚炉16,压铸坩埚炉16的内部设置有石墨隔板17,压铸坩埚炉16内部设置有空腔,石墨隔板17将空腔分为熔炉保温室18和熔炉加料室19,石墨隔板17与空腔的内底部设置有空隙,将铝锭放置在熔炉加料室19的内部,利用压铸坩埚炉16可以对熔炉加料室19内部的铝锭进行熔化,通过石墨隔板17与空腔的内底部设置有空隙,使得熔炉保温室18和熔炉加料室19形成连通器,从而使得熔炉加料室19内部熔化的熔融铝液可以流入熔炉保温室18的内部;

23.通过底座1的上端设置有给汤机14,给汤机14的一端设置有舀料勺15,舀料勺15与压铸坩埚炉16呈对应设置,然后在利用给汤机14操控舀料勺15将熔炉保温室18内部的熔融铝液舀到压铸机3的进料口处,相较于传统的压铸坩埚炉,可以避免半熔融液体被压铸舀料勺15舀压室7的内部打入压铸模6,导致压铸产品不良产生;

24.最后压铸机3生产铝合金压铸件是利用舀料勺15从熔炉保温室18的内部舀熔融铝液经过压室7由压射冲头8打入压铸模6中,铝液在压铸模6内冷却后取出即得到完整的铝合金压铸件,完成压铸工序。

25.本实用新型在具体使用时,通过将铝锭放置在熔炉加料室19的内部,利用压铸坩埚炉16可以对熔炉加料室19内部的铝锭进行熔化,由于石墨隔板17与空腔的内底部留有空隙,使得熔炉保温室18和熔炉加料室19形成连通器,从而使得熔炉加料室19内部熔化的熔融铝液可以流入熔炉保温室18的内部,然后在利用给汤机14操控舀料勺15将熔炉保温室18内部的熔融铝液舀到压铸机3的进料口处;

26.相较于传统的压铸坩埚炉,可以避免半熔融液体被压铸舀料勺15舀压室7的内部打入压铸模6,导致压铸产品不良产生;

27.压铸机3生产铝合金压铸件是利用舀料勺15从熔炉保温室18的内部舀熔融铝液经过压室7由压射冲头8打入压铸模6中,铝液在压铸模6内冷却后取出即得到完整的铝合金压铸件,完成压铸工序。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1