熔模精密铸造自动化真空沾浆装置的制作方法

1.本实用新型涉及熔模精密铸造技术领域,具体为熔模精密铸造自动化真空沾浆装置。

背景技术:

2.熔模铸造中,为了保证工件与模具可以良好脱模,一般需要对模具表面喷涂脱模剂,脱模剂喷涂的全面程度与均匀程度会在一定程度上影响脱模的质量,从而影响零件的表面质量,现有技术中采用真空沾浆对模具进行表面挂浆处理,在一定程度上提高了劳动效率,可以满足一般的使用要求,但是其在实际的使用过程中仍存在以下缺点:

3.1.现有技术中的沾浆装置,其可操作范围较窄,自动化程度低,缺少精确控制环节,工作效率有待于进一步提高;

4.2.现有技术中的沾浆装置,相对于大批量的模具挂浆,其工序之间的衔接较为滞后,相对与批量生产,其效率有待于进一步的提高。

技术实现要素:

5.本实用新型的目的在于提供熔模精密铸造自动化真空沾浆装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:熔模精密铸造自动化真空沾浆装置,包括浆料槽组件、浆料槽组件左右两端所设的支撑机构、支撑机构上端中间所设的滑移机构与滑移机构两侧所设的升降机构,所述浆料槽组件的中间设有槽体结构的浆料槽,所述浆料槽的右端固定连通有抽真空管接头,且在抽真空管接头的右端固定安装有电磁阀ii,所述电磁阀ii的右端固定连通有抽真空管,所述抽真空管与真空泵相连通;

7.所述支撑机构由浆料槽组件左右两端对称所设的支撑架组件、支撑架组件上端固定所设的齿条组件与支撑架组件内侧面上对称所设的导向组件构成,所述支撑架组件由c型板状结构的立架与立架侧面上下对称设置的支撑角板构成,所述支撑架组件的前端一侧设有控制中心组件,所述控制中心组件由控制台与控制台上端所嵌配的智能触控屏构成;

8.所述滑移机构由滑板组件、滑板组件下端所设的悬挂组件与滑板组件上端左右两侧对称所设的滑移驱动组件构成;

9.所述升降机构由悬挂组件前后两端所设的盖板升降组件与物料框升降组件构成。

10.优选的,所述浆料槽槽体下端的中间位置处固定连通有出浆管接头,所述出浆管接头的下端固定安装有电磁阀i,所述浆料槽槽体的下端并且在电磁阀i的侧面均布固定安装有超声波振子,所述浆料槽槽体的上端环向嵌配有密封环。

11.优选的,所述齿条组件由齿条座的齿条座上端一侧固定所设的齿条构成,所述导向组件由导向座板与导向座板内侧面上平行开设的两条滑槽构成,所述齿条座固定安装在立架的上端,所述导向座板固定安装在立架内侧面的上端位置处。

12.优选的,所述滑板组件的中间设有滑板座,且在滑板座的左右两端对称设有滑板

头,所述滑板头的外端面设有与滑槽相滑配的滑块。

13.优选的,所述悬挂组件的中间设有悬挂板,所述悬挂板与滑板座下端面相固定连接,且在悬挂板的前后两侧对称设有侧支撑板。

14.优选的,所述滑移驱动组件由电机安装座、电机安装座中间固定安装的驱动电机与驱动电机主轴上固定套接的驱动齿轮构成,所述电机安装座固定安装在滑板头的上端,所述驱动齿轮与齿条相啮合。

15.优选的,所述盖板升降组件的上端设有升降缸i,且在升降缸i的下端固定连接有连接头i,所述连接头i的下端固定连接有盖板,且在盖板的下端面上环向固定嵌配有封压条,所述升降缸i固定安装在侧支撑板的上端。

16.优选的,所述物料框升降组件的上端设有升降缸ii,且在升降缸ii的下端固定连接有连接头ii,所述连接头ii的下端固定连接有吸盘板,且在吸盘板上端的前后两侧对称设有电磁铁,所述吸盘板的下端设有框体结构的物料框,且在物料框上端面的前后两侧对称嵌配有磁吸块,所述升降缸ii固定安装在侧支撑板的上端,且磁吸块与电磁铁的位置相对应。

17.与现有技术相比,本实用新型的有益效果是:本实用新型结构设置合理,功能性强,具有以下优点:

18.1.本实用新型中,采用智能触控屏联动控制超声波振子、电磁阀i、电磁阀ii、驱动电机、升降缸i、升降缸ii、电磁铁与真空泵,实现各工序之间的自动控制,从模具安放与挂浆完毕,中间无需人工干预,效率高,可控性强;

19.2.本实用新型中,采用超声波振子对整个浆料槽内的浆料进行震动处理,保持其内部活跃性,提高其在模具表面的覆盖率;

20.3.本实用新型中,采用智能触控屏联动控制升降缸i与升降缸ii,实现开盖、封盖、下模、提模各个工序间的有效衔接,提高其工作效率。

附图说明

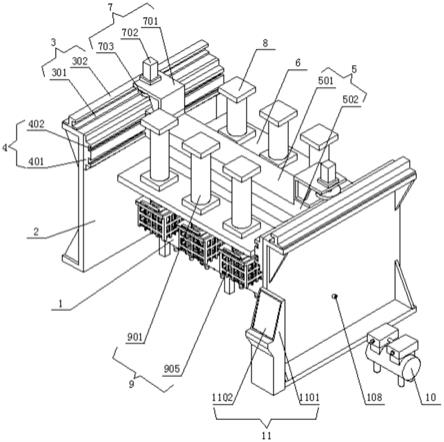

21.图1为本实用新型整体结构轴侧视图;

22.图2为本实用新型整体结构主视图;

23.图3为图2中b-b处剖面结构轴侧视图;

24.图4为图3中d处局部结构放大视图;

25.图5为本实用新型整体结构右视图;

26.图6为图5中a-a处剖面结构局部视图;

27.图7为图6中c处局部结构放大示意图。

28.图中:1、浆料槽组件;2、支撑架组件;3、齿条组件;4、导向组件; 5、滑板组件;6、悬挂组件;7、滑移驱动组件;8、盖板升降组件;9、物料框升降组件;10、真空泵;11、控制中心组件;101、浆料槽;102、密封环;103、超声波振子;104、出浆管接头;105、电磁阀i;106、抽真空管接头; 107、电磁阀ii;108、抽真空管;201、立架;202、支撑角板;301、齿条座; 302、齿条;401、导向座板;402、滑槽;501、滑板座;502、滑板头;503、滑块;601、悬挂板;602、侧支撑板;701、电机安装座;702、驱动电机; 703、驱动齿轮;801、升降缸i;802、连接头i;803、盖板;804、封压条; 901、升降缸ii;902、连接头ii;903、吸盘板;904、电磁控制吸盘;905、物料框;

906、磁吸块;1101、控制台;1102、智能触控屏。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.请参阅图1至图7,本实用新型提供一种技术方案:熔模精密铸造自动化真空沾浆装置,包括浆料槽组件1、浆料槽组件1左右两端所设的支撑机构、支撑机构上端中间所设的滑移机构与滑移机构两侧所设的升降机构,浆料槽组件1的中间设有槽体结构的浆料槽101,浆料槽101的右端固定连通有抽真空管接头106,且在抽真空管接头106的右端固定安装有电磁阀ii107,电磁阀ii 107的右端固定连通有抽真空管108,抽真空管108与真空泵10相连通,工作时,将浆料槽101上端封盖,打开电磁阀ii 107,启动真空泵10通过抽真空管108对浆料槽101内抽真空;

31.支撑机构由浆料槽组件1左右两端对称所设的支撑架组件2、支撑架组件 2上端固定所设的齿条组件3与支撑架组件2内侧面上对称所设的导向组件 4构成,支撑架组件2由c型板状结构的立架201与立架201侧面上下对称设置的支撑角板202构成,支撑角板202相对立架201起到一个加强作用,支撑架组件2的前端一侧设有控制中心组件11,控制中心组件11由控制台 1101与控制台1101上端所嵌配的智能触控屏1102构成,此处智能触控屏 1102可选为工控一体机,将智能触控屏1102分别与超声波振子103、电磁阀 i 105、电磁阀ii 107、驱动电机702、升降缸i 801、升降缸ii 901、电磁铁904相电连接,通过智能触控屏1102可联动控制浆料槽组件1、滑移驱动组件7、盖板升降组件8与物料框升降组件9工作;

32.滑移机构由滑板组件5、滑板组件5下端所设的悬挂组件6与滑板组件5 上端左右两侧对称所设的滑移驱动组件7构成,此处,滑板组件5相对悬挂组件6与滑移驱动组件7起到移动支撑作用,滑移驱动组件7相对滑板组件 5起到一个驱动作用;

33.升降机构由悬挂组件6前后两端所设的盖板升降组件8与物料框升降组件9构成,此处,悬挂组件6相对盖板升降组件8与物料框升降组件9起到一个上端的固定支撑作用。

34.进一步的,浆料槽101槽体下端的中间位置处固定连通有出浆管接头104,出浆管接头104的下端固定安装有电磁阀i 105,浆料槽101槽体的下端并且在电磁阀i 105的侧面均布固定安装有超声波振子103,浆料槽101槽体的上端环向嵌配有密封环102,此处密封环102起到一个密封作用。

35.进一步的,齿条组件3由齿条座301的齿条座301上端一侧固定所设的齿条302构成,导向组件4由导向座板401与导向座板401内侧面上平行开设的两条滑槽402构成,齿条座301固定安装在立架201的上端,导向座板 401固定安装在立架201内侧面的上端位置处。

36.进一步的,滑板组件5的中间设有滑板座501,且在滑板座501的左右两端对称设有滑板头502,滑板头502的外端面设有与滑槽402相滑配的滑块 503,此处滑槽402相对滑板组件5起到一个导向支撑作用作用。

37.进一步的,悬挂组件6的中间设有悬挂板601,悬挂板601与滑板座501 下端面相固定连接,且在悬挂板601的前后两侧对称设有侧支撑板602。

38.进一步的,滑移驱动组件7由电机安装座701、电机安装座701中间固定安装的驱动电机702与驱动电机702主轴上固定套接的驱动齿轮703构成,电机安装座701固定安装在滑板头502的上端,驱动齿轮703与齿条302相啮合,启动驱动电机702控制驱动齿轮703与齿条302啮合传动,进而使滑移驱动组件7连带整个滑移机构沿滑槽402的导向移动。

39.进一步的,盖板升降组件8的上端设有升降缸i 801,且在升降缸i 801 的下端固定连接有连接头i 802,连接头i 802的下端固定连接有盖板803,且在盖板803的下端面上环向固定嵌配有封压条804,升降缸i 801固定安装在侧支撑板602的上端,工作时,当盖板803向下与浆料槽101上端面扣合时,密封环102与封压条804均起到一个良好的密封作用。

40.进一步的,物料框升降组件9的上端设有升降缸ii 901,且在升降缸ii 901的下端固定连接有连接头ii 902,连接头ii 902的下端固定连接有吸盘板903,且在吸盘板903上端的前后两侧对称设有电磁铁904,吸盘板903的下端设有框体结构的物料框905,且在物料框905上端面的前后两侧对称嵌配有磁吸块906,升降缸ii 901固定安装在侧支撑板602的上端,且磁吸块906 与电磁铁904的位置相对应,通过智能触控屏1102可直接控制磁吸块906与电磁铁904相吸合或者脱吸,进而能完成,吸盘板903与物料框905的快速固定与快速分离。

41.进一步的,该熔模精密铸造自动化真空沾浆装置的操作工艺,包括以下步骤:

42.s1:投浆:控制智能触控屏1102驱动升降缸i 801将浆料槽101上端的盖板803打开,然后向浆料槽101内投放浆料,在此之前注意检查浆料槽101 下端的电磁阀i 105是否关闭,如未关停则需先将电磁阀i 105关闭;

43.s2:投料:将模具放入到物料框905内,然后将物料框905整体上抬,使磁吸块906与电磁铁904吸合,启动驱动电机702使其主轴带动驱动齿轮 703与齿条302啮合传动,带动悬挂组件6、悬挂组件6与物料框升降组件9 向浆料槽组件1上端移动,当物料框905移动到浆料槽101上端时,关停驱动电机702,控制升降缸ii 901使物料框905向下浸入到浆料槽101内的浆料内,然后控制电磁铁904与磁吸块906脱吸,控制升降缸ii 901带动吸盘板903上移到距离浆料槽101上端口一段高度,高度距离一般控制在 50cm-80cm,然后启动驱动电机702控制悬挂组件6、盖板升降组件8向浆料槽组件1上端移动,当盖板803移动到浆料槽101上端口时,关停驱动电机 702;

44.s3:封槽抽真空:控制智能触控屏1102驱动升降缸i 801将浆料槽101 上端的盖板803向下与浆料槽101上端闭合,然后启动真空泵10对浆料槽 101内抽真空,同时启动超声波振子103对浆料槽101内浆料进行震动处理, 抽至真空负压后,真空负压控制在0至-0.05,关停真空泵10与超声波振子 103;

45.s4:出料:当模具在浆料槽101的浆料内浸泡一定时间后,浸泡时间控制在20秒-30秒,使其充分结合,开启电磁阀ii 107释放真空负压,然后启动升降缸i 801将浆料槽101上端的盖板803拉起,拉起高度控制在50cm-80cm然后启动驱动电机702将盖板803移动到一旁,同时使吸盘板903 移动到浆料槽101的上端,使吸盘板903下移至物料框905的上端处,启动磁吸块906与电磁铁904吸合,启动升降缸ii 901将物料框905与模具从浆料槽101的浆料内提出,完成沾浆处理;

46.s5:换浆:当浆料槽101内的浆料用过多次,其浓度降低后,当浓度达到原来浓度的70%-75%时,需要进行换浆,将电磁阀i 105出口与浆料管连通,并将浆料管出料口投放到

盛料桶中,开启电磁阀i 105,使浆料槽101内的浆料流入到盛料桶内,完成浆料排放,关停电磁阀i 105,向浆料槽101内投入新浆料。

47.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1