一种塑料泵泵轴加工装置的制作方法

1.本实用新型涉及泵轴加工领域,更具体地说,涉及一种塑料泵泵轴加工装置。

背景技术:

2.塑料泵为水泵家族成员之一,实际使用显示该泵具有耐腐、耐磨、耐高温、不老化、机械强度高、运转平稳、结构先进合理、密封性能严格可靠、拆卸检修方便、使用寿命长等优点被广泛使用。目前现有的塑料泵泵轴在生产过程中需要其外表面进行去毛刺处理,但现有的处理方式通常为人工打磨,去毛刺效果一般且效率低下,整个加工过程中严重浪费人员成本,为此我们提出了一种塑料泵泵轴加工装置来满足生产技术需要。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型的目的在于提供一种塑料泵泵轴加工装置。

4.为实现上述目的,本实用新型采用如下的技术方案。

5.一种塑料泵泵轴加工装置,包括底板,所述底板的顶部固定连接有c形框,所述c形框的外侧设置有放置组件,所述c形框的外侧设置有去毛刺组件,所述底板的顶部设置有导料组件,所述底板的顶部设置有上料组件,所述底板的内部设置有导料通管,所述导料通管贯穿底板与c形框并固定连接至c形框的内部。

6.作为上述技术方案的进一步描述:

7.所述放置组件包括两个固定管、两个第一弹簧与两个卡球,两个所述固定管均固定连接至c形框的外侧,两个所述第一弹簧分别固定连接至两个固定管的内部,两个所述卡球分别固定连接至两个第一弹簧相对的一端,两个所述卡球分别设置于两个固定管相对的一端。

8.作为上述技术方案的进一步描述:

9.所述去毛刺组件包括伺服电机、丝杆、限位杆、直角板与打磨环,所述打磨环套设至底部固定管的外侧,所述伺服电机安装至c形框的外侧,所述伺服电机的输出轴通过联轴器与丝杆固定连接,所述限位杆固定连接至c形框的外侧,所述打磨环固定连接至直角板的外侧,所述直角板螺纹连接至丝杆的外侧,所述直角板滑动连接至限位杆的外侧。

10.作为上述技术方案的进一步描述:

11.所述导料组件包括电动机、转动轴、转动柱与围挡,所述底板的顶部固定连接有固定座,所述围挡固定连接至固定座的顶部,所述电动机安装至c形框的外侧,所述电动机的输出轴通过联轴器与转动轴固定连接,所述转动轴贯穿并固定连接至转动柱的内部,所述转动柱转动连接至围挡的内部,所述转动柱的外侧开设有均匀分布的放置槽。

12.作为上述技术方案的进一步描述:

13.所述上料组件包括电动推杆、弧形板、电磁铁、第二弹簧与铰接板,所述固定座的外侧开设有通槽,所述通槽与左侧放置槽连通,所述电动推杆安装至固定座的内部,所述弧

形板位于通槽内部,所述弧形板固定连接至电动推杆上,所述电磁铁嵌设至弧形板的内部,所述围挡的外侧固定连接有支撑板,所述铰接板铰接至围挡的内部,所述第二弹簧固定连接至支撑板的外侧,所述第二弹簧固定连接至铰接板的外侧。

14.作为上述技术方案的进一步描述:

15.所述底板的顶部安装有控制面板。

16.相比于现有技术,本实用新型的优点在于:

17.(1)本方案使用者可将泵轴插入右侧的多个放置槽内部,随后利用电动机运作,从而使转动轴带动转动柱运动,利用固定座与围挡的设置,便于对泵轴的外侧与底端进行抵触,保证运动稳定性,随后泵轴将绕围挡轴心运动,被向左侧带动,随后利用上料组件将泵轴推入c形框内的放置组件上,当泵轴转动至最左侧时,根据放置槽与通槽连通,从而泵轴将掉落至通槽的内部,此时弧形板将位于泵轴的外侧,随后利用电磁铁运作,从而与泵轴进行磁性连接,随后利用电动推杆运作,从而使弧形板被推动,此时电动机停止运作,在推动过程中铰接板将与泵轴外侧抵触,此时第二弹簧被压缩,随后泵轴继续运动,铰接板受第二弹簧的弹力影响运动至原位,随后泵轴将被推送至两个固定管之间,随后电动推杆运作至原位,便于进行下一次的上料工作,随后电动机继续运作。

18.(2)当泵轴运动至两个固定管之间时,两个卡球分别被泵轴两端抵触,随后两个第一弹簧均被压缩,随后泵轴两端分别与两个卡球对齐后,利用两个第一弹簧的弹力影响,从而使两个卡球分别与泵轴两端的安装孔进行卡接,从而完成对泵轴的固定,随后利用去毛刺组件运作,便于对泵轴进行去毛刺处理,利用伺服电机运作,从而使丝杆转动,随后直角板将带动打磨环进行上下往复运动,利用限位杆的设置,便于对直角板进行限位,减少其发生旋转偏移现象,在打磨环上下运动过程中将对泵轴外侧进行打磨处理,达到去毛刺效果,随后当上料组件下一次运作后,加工完毕的泵轴将被推动,随后将掉落至导料通管的内部,便于快速排料。

附图说明

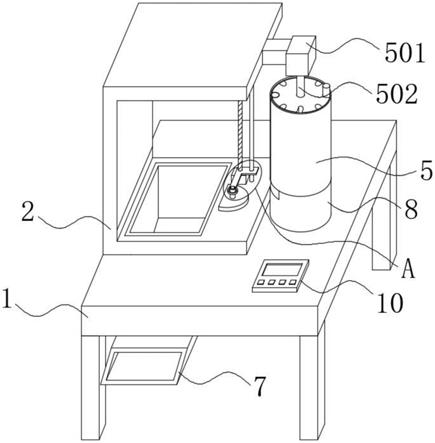

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的固定座与围挡结构侧面立体示意图;

21.图3为本实用新型的电动推杆与弧形板结构侧面爆炸示意图;

22.图4为本实用新型的放置组件结构爆炸示意图;

23.图5为本实用新型的结构图1中a的放大示意图。

24.图中标号说明:

25.1、底板;2、c形框;3、放置组件;301、固定管;302、第一弹簧;303、卡球;4、去毛刺组件;401、伺服电机;402、丝杆;403、限位杆;404、直角板;405、打磨环;5、导料组件;501、电动机;502、转动轴;503、转动柱;504、围挡;6、上料组件;601、电动推杆;602、弧形板;603、电磁铁;604、第二弹簧;605、铰接板;7、导料通管;8、固定座;9、通槽;10、控制面板;11、放置槽。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述;

27.请参阅图1~5,本实用新型中,一种塑料泵泵轴加工装置,包括底板1,底板1的顶部固定连接有c形框2,c形框2的外侧设置有放置组件3,c形框2的外侧设置有去毛刺组件4,底板1的顶部设置有导料组件5,底板1的顶部设置有上料组件6,底板1的内部设置有导料通管7,导料通管7贯穿底板1与c形框2并固定连接至c形框2的内部。

28.本实用新型中,利用底板1的设置,便于对整个装置起到支撑作用,利用导料组件5的设置,便于将泵轴进行分距导入,随后利用上料组件6将泵轴推入c形框2内的放置组件3上,对泵轴进行固定,随后利用去毛刺组件4运作,便于对泵轴进行去毛刺处理,随后当上料组件6下一次运作后,加工完毕的泵轴将被推动,随后将掉落至导料通管7的内部,便于快速排料。

29.请参阅图1~5,其中:放置组件3包括两个固定管301、两个第一弹簧302与两个卡球303,两个固定管301均固定连接至c形框2的外侧,两个第一弹簧302分别固定连接至两个固定管301的内部,两个卡球303分别固定连接至两个第一弹簧302相对的一端,两个卡球303分别设置于两个固定管301相对的一端。

30.本实用新型中,当泵轴运动至两个固定管301之间时,两个卡球303分别被泵轴两端抵触,随后两个第一弹簧302均被压缩,随后泵轴两端分别与两个卡球303对齐后,利用两个第一弹簧302的弹力影响,从而使两个卡球303分别与泵轴两端的安装孔进行卡接,从而完成对泵轴的固定。

31.请参阅图1~5,其中:去毛刺组件4包括伺服电机401、丝杆402、限位杆403、直角板404与打磨环405,打磨环405套设至底部固定管301的外侧,伺服电机401安装至c形框2的外侧,伺服电机401的输出轴通过联轴器与丝杆402固定连接,限位杆403固定连接至c形框2的外侧,打磨环405固定连接至直角板404的外侧,直角板404螺纹连接至丝杆402的外侧,直角板404滑动连接至限位杆403的外侧。

32.本实用新型中,利用伺服电机401运作,从而使丝杆402转动,随后直角板404将带动打磨环405进行上下往复运动,利用限位杆403的设置,便于对直角板404进行限位,减少其发生旋转偏移现象,在打磨环405上下运动过程中将对泵轴外侧进行打磨处理,达到去毛刺效果。

33.请参阅图1~2,其中:导料组件5包括电动机501、转动轴502、转动柱503与围挡504,底板1的顶部固定连接有固定座8,围挡504固定连接至固定座8的顶部,电动机501安装至c形框2的外侧,电动机501的输出轴通过联轴器与转动轴502固定连接,转动轴502贯穿并固定连接至转动柱503的内部,转动柱503转动连接至围挡504的内部,转动柱503的外侧开设有均匀分布的放置槽11。

34.本实用新型中,使用者可将泵轴插入右侧的多个放置槽11内部,随后利用电动机501运作,从而使转动轴502带动转动柱503运动,利用固定座8与围挡504的设置,便于对泵轴的外侧与底端进行抵触,保证运动稳定性,随后泵轴将绕围挡504轴心运动,被向左侧带动。

35.请参阅图1~3,其中:上料组件6包括电动推杆601、弧形板602、电磁铁603、第二弹簧604与铰接板605,固定座8的外侧开设有通槽9,通槽9与左侧放置槽11连通,电动推杆601安装至固定座8的内部,弧形板602位于通槽9内部,弧形板602固定连接至电动推杆601上,电磁铁603嵌设至弧形板602的内部,围挡504的外侧固定连接有支撑板,铰接板605铰接至

围挡504的内部,第二弹簧604固定连接至支撑板的外侧,第二弹簧604固定连接至铰接板605的外侧。

36.本实用新型中,当泵轴转动至最左侧时,根据放置槽11与通槽9连通,从而泵轴将掉落至通槽9的内部,此时弧形板602将位于泵轴的外侧,随后利用电磁铁603运作,从而与泵轴进行磁性连接,随后利用电动推杆601运作,从而使弧形板602被推动,此时电动机501停止运作,在推动过程中铰接板605将与泵轴外侧抵触,此时第二弹簧604被压缩,随后泵轴继续运动,铰接板605受第二弹簧604的弹力影响运动至原位,随后泵轴将被推送至放置组件3上,随后电动推杆601运作至原位,便于进行下一次的上料工作,随后电动机501继续运作。

37.请参阅图1,其中:底板1的顶部安装有控制面板10。

38.本实用新型中,利用控制面板10的设置,便于使用者对整个装置内部电器元件进行预设控制,便于各个电器元件进行搭配使用,更加便捷,更加智能化。

39.需要说明的是,本技术中的各设备均为市场常见设备,具体使用时可根据需求选择,且各设备的电路连接关系均属于简单的串联、并联连接电路,在电路连接这一块并不存在创新点,本领域技术人员可以较为容易的实现,属于现有技术,不再赘述。

40.工作原理:利用控制面板10的设置,便于使用者对整个装置内部电器元件进行预设控制,便于各个电器元件进行搭配使用,更加便捷,更加智能化,利用底板1的设置,便于对整个装置起到支撑作用,利用导料组件5的设置,便于将泵轴进行分距导入,使用者可将泵轴插入右侧的多个放置槽11内部,随后利用电动机501运作,从而使转动轴502带动转动柱503运动,利用固定座8与围挡504的设置,便于对泵轴的外侧与底端进行抵触,保证运动稳定性,随后泵轴将绕围挡504轴心运动,被向左侧带动,随后利用上料组件6将泵轴推入c形框2内的放置组件3上,当泵轴转动至最左侧时,根据放置槽11与通槽9连通,从而泵轴将掉落至通槽9的内部,此时弧形板602将位于泵轴的外侧,随后利用电磁铁603运作,从而与泵轴进行磁性连接,随后利用电动推杆601运作,从而使弧形板602被推动,此时电动机501停止运作,在推动过程中铰接板605将与泵轴外侧抵触,此时第二弹簧604被压缩,随后泵轴继续运动,铰接板605受第二弹簧604的弹力影响运动至原位,随后泵轴将被推送至两个固定管301之间,随后电动推杆601运作至原位,便于进行下一次的上料工作,随后电动机501继续运作,当泵轴运动至两个固定管301之间时,两个卡球303分别被泵轴两端抵触,随后两个第一弹簧302均被压缩,随后泵轴两端分别与两个卡球303对齐后,利用两个第一弹簧302的弹力影响,从而使两个卡球303分别与泵轴两端的安装孔进行卡接,从而完成对泵轴的固定,随后利用去毛刺组件4运作,便于对泵轴进行去毛刺处理,利用伺服电机401运作,从而使丝杆402转动,随后直角板404将带动打磨环405进行上下往复运动,利用限位杆403的设置,便于对直角板404进行限位,减少其发生旋转偏移现象,在打磨环405上下运动过程中将对泵轴外侧进行打磨处理,达到去毛刺效果,随后当上料组件6下一次运作后,加工完毕的泵轴将被推动,随后将掉落至导料通管7的内部,便于快速排料,整个装置,利用机器代替人工进行去毛刺工作,整个流程半自动化完成,保证去毛刺效果的同时便于提升加工效率。

41.以上所述,仅为本实用新型较佳的具体实施方式;但本实用新型的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其改进构思加以等同替换或改变,都应涵盖在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1