一种浸出铜镍精矿的三相反应槽的制作方法

1.本实用新型涉及铜镍精矿的氯气浸出设备技术领域,具体是指一种浸出铜镍精矿的三相反应槽。

背景技术:

2.在镍钴湿法冶金行业中,通过浸出矿浆实现金属离子分离的方法较多,有加压浸出法、常压浸出法、置换法、萃取法、离子交换法、电积法等,各种方法适用的原料、反应原理及金属回收率不尽相同,氯化浸出法浸出镍精矿,具有镍离子浓度高,设备体积小,回收率高等特点。

3.镍精矿浸出设备通常有卧式加压浸出釜、立式加压浸出釜、常压浸出槽等。根据浸出剂不同又分为氯气浸出槽、盐酸浸出槽、硫酸浸出槽、氧气浸出槽等。氯气浸出槽的结构材质决定了浸出率、氯气利用率及内腐蚀能力。

4.现有镍精矿浸出设备存在浸出率低,氯气利用率低的问题。

技术实现要素:

5.基于以上技术问题,本实用新型提供了一种浸出铜镍精矿的三相反应槽,解决了现有镍精矿浸出设备浸出率低,氯气利用率低的问题。

6.为解决以上技术问题,本实用新型采用的技术方案如下:

7.一种浸出铜镍精矿的三相反应槽,包括槽体、槽盖、搅拌装置和气提装置;槽体上端侧面设有出液口;槽盖用于封闭槽体上端开口,槽盖上安装有伸入槽体内腔的进液管、氯气加入管、冷却水管和排风管;槽盖上开设有温度检测口、orp检测口和位于槽盖中央处的通孔,温度检测口处安装有温度检测仪,orp检测口处安装有opr测试仪;搅拌装置包括固定安装在槽盖顶端的传动机构和位于槽体内腔的搅拌机构;搅拌机构包括转轴和搅拌桨,转轴上端穿过通孔与传动机构的输出端驱动连接,转轴与通孔转动连接处设有动密封结构;气提装置包括压缩空气管和安装在槽盖之上的导流管,导流管位于槽体内腔,压缩空气管位于导流管内;压缩空气管下端伸入导流管底部,导流管上端通过侧向设置的出液管与出液口连通;

8.其中,出液管、进液管、氯气加入管、冷却水管、压缩空气管和排风管上均设有自动调节阀门。

9.进一步的,传动机构包括安装支架、驱动电机和减速机,安装支架固定安装在槽盖顶端,驱动电机和减速机固定安装在安装支架之上;驱动电机的输出轴与减速机的输入端驱动连接,减速机的输出轴竖直向下布置。

10.进一步的,减速机的输出轴与转轴通过联轴器固定连接。

11.进一步的,搅拌桨包括位于转轴上层的第一搅拌桨叶组和位于转轴下层的第二搅拌桨叶组,第一搅拌叶组为轴流桨叶,第二搅拌桨叶组为圆盘涡轮桨叶。

12.进一步的,压缩空气管和氯气加入管深入槽体底部,进液管和冷却水管深入槽体

二分之一深度以下,导流管深入槽体五分之四深度以下。

13.进一步的,槽体底部侧面设有排渣口,排渣口上设有阀门,槽体底部为向排渣口方向倾斜的倾斜结构。

14.进一步的,槽盖上还设有人孔。

15.进一步的,槽盖上还设有备用口。

16.进一步的,槽体为复合衬里材质,复合衬里材质从外至内依次为钢筋混凝土、橡胶和陶砖;槽盖为钢衬橡胶材质。

17.进一步的,排风管、进液管、冷却水管、压缩空气管、出液管和氯气加入管的管口处均设有法兰接口。

18.与现有技术相比,本实用新型的有益效果是:

19.本实用新型的浸出铜镍精矿的三相反应槽其通过在槽体中加入氯气,并在搅拌作用下,使氯气与铜镍精矿浆化液中金属离子充分分散接触,再稳定控制合适的氧化还原电位,实现铜镍与其它金属的分离,以产出高氯含铜的氯化镍溶液。本实用新型适合于处理含铜镍精矿,可实现自动连锁控制,连续稳定进料生产,获得高氯含铜氯化镍溶液。

附图说明

20.此处所说明的附图用来提供对本实用新型的进一步理解,构成本技术的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。其中:

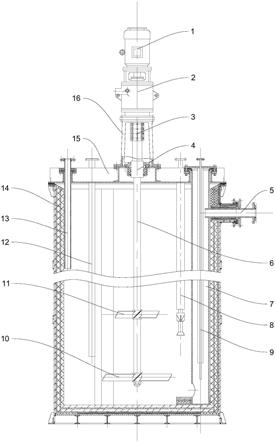

21.图1为浸出铜镍精矿的三相反应槽的结构示意图。

22.图2为浸出铜镍精矿的三相反应槽的俯视图(去除搅拌装置)。

23.图3为浸出铜镍精矿的三相反应方法流程示意图。

24.其中,1驱动电机,2减速机,3联轴器,4动密封结构,5出液管,6转轴,7导流管,8冷却水管,9压缩空气管,10第二搅拌桨叶组,11第一搅拌叶组,12氯气加入管,13进液管,14槽体,15槽盖,16安装支架,17温度检测口,18排渣口,19排风管,20orp检测口,21备用口,22人孔。

具体实施方式

25.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例的附图,对本技术实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于所描述的本技术的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

26.除非另外定义,本技术使用的技术术语或者科学术语应当为本技术所属领域内具有一般技能的人士所理解的通常意义。本技术中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关

系也可能相应地改变。

27.图1~图2是本技术一些实施例所示的浸出铜镍精矿的三相反应槽的结构示意图,以下将结合图1~图2对本技术所涉及的浸出铜镍精矿的三相反应槽进行介绍。需要注意的是,图1~图2仅作为示例,并不对浸出铜镍精矿的三相反应槽的具体形状和结构形成限定。

28.参阅图1~图2,在一些实施例中,一种浸出铜镍精矿的三相反应槽,包括槽体14、槽盖15、搅拌装置和气提装置;槽体14上端侧面设有出液口;槽盖15用于封闭槽体14上端开口,槽盖15上安装有伸入槽体14内腔的进液管13、氯气加入管12、冷却水管8和排风管18;槽盖15上开设有温度检测口16、orp检测口19和位于槽盖15中央处的通孔,温度检测口16处安装有温度检测仪,orp检测口19处安装有opr测试仪;搅拌装置包括固定安装在槽盖15顶端的传动机构和位于槽体14内腔的搅拌机构;搅拌机构包括转轴6和搅拌桨,转轴6上端穿过通孔与传动机构的输出端驱动连接,转轴6与通孔转动连接处设有动密封结构4;气提装置包括压缩空气管9和安装在槽盖15之上的导流管7,导流管7位于槽体14内腔,压缩空气管9位于导流管7内;压缩空气管9下端伸入导流管7底部,导流管7上端通过侧向设置的出液管5与出液口连通;其中,出液管5、进液管13、氯气加入管12、冷却水管8、压缩空气管9和排风管18上均设有自动调节阀门。

29.优选的,为了将槽体14内废气排出,排风管18可接入引风机,槽体14内的废气通过引风机排出并净化吸收后达标排放。

30.优选的,导流管7、进液管13、冷却水管8、压缩空气管9和出液管5均为ta2材质,氯气加入管12为碳钢内外衬胶。

31.优选的,排风管18、进液管13、冷却水管8、压缩空气管9、出液管5和氯气加入管12的管口处均设有法兰接口,以方便通过法兰接口与各类管道进行对接。

32.在一些实施例中,传动机构包括安装支架、驱动电机1和减速机2,安装支架固定安装在槽盖15顶端,驱动电机1和减速机2固定安装在安装支架之上;驱动电机1的输出轴与减速机2的输入端驱动连接,减速机2的输出轴竖直向下布置。

33.其中,驱动电机1用于提供动力,减速机2用于调节转速和向转轴6传递转矩。

34.优选的,减速机2的输出轴与转轴6通过联轴器3固定连接。

35.其中,减速机2的输出轴与转轴6通过联轴器3固定连接可以方便拆装,有利于后续对传动装置或搅拌机构进行维护。

36.在一些实施例中,搅拌桨包括位于转轴6上层的第一搅拌桨叶组和位于转轴6下层的第二搅拌桨叶组10,第一搅拌叶组11为轴流桨叶,第二搅拌桨叶组10为圆盘涡轮桨叶。

37.其中,圆盘涡轮桨叶用于提供位于槽体14下层,圆盘涡轮桨叶其能量消耗小,搅拌效率高,搅拌时可以产生很强的径向流,具有适用于乳浊液、悬浮液等的特点,对于本技术的铜镍精矿浆化液具有很好的搅拌效果。

38.其中,轴流桨叶增强了轴向和径向的湍流紊乱程度,混合效果好,节能显著,具有轴流特性好、耗能小、制造安装简便等优点。

39.在本实施例中,下层的圆盘涡轮桨叶快速分散氯气,上层的轴流桨叶进行强制轴流循环,上下层桨叶相互配合,完成槽体14内液体、气体的循环和分散,提高氯气的利用率,使氯气能够与溶液充分分散接触。

40.在一些实施例中,压缩空气管9和氯气加入管12深入槽体14底部,进液管13和冷却

水管8深入槽体14二分之一深度以下,导流管7深入槽体14五分之四深度以下。

41.其中,通过对压缩空气管9、氯气加入管12、进液管13、冷却水管8和导流管7布设位置进行调整,以使其达到最佳效果。

42.在一些实施例中,槽体14底部侧面设有排渣口17,排渣口17上设有阀门,槽体14底部为向排渣口17方向倾斜的倾斜结构。

43.其中,排渣口17平时处于关闭状态,当设备检修时,可开启排渣口17。由于槽体14底部向排渣口17方向倾斜具有一定坡度,利用排渣口17可排出槽体14内残余溶液或浆料。

44.在一些实施例中,槽盖15上还设有人孔21。

45.其中,人孔21是指用于人员进出设备以便安装、检修和安全检查的开孔结构。主要由短筒节(或短管)、法兰和带把手的人孔21盖组成。

46.在一些实施例中,槽盖15上还设有备用口20。

47.其中,备用口20可以用于安装其它附件,方便对反应槽功能进行扩展。

48.在一些实施例中,槽体14为复合衬里材质,复合衬里材质从外至内依次为钢筋混凝土、橡胶和陶砖;槽盖15为钢衬橡胶材质。

49.优先的,槽盖15其内衬的橡胶为预硫化丁基橡胶,预硫化丁基橡胶具有物理机械性能良好、耐老化、耐热性能好的优点。此外,预硫化丁基橡胶还对各种的酸、碱、盐能腐蚀性介质具有优异的抗耐能力,并具有气密性、水密性良好的优点。

50.优选的,复合衬里材质的橡胶为预硫化丁基橡胶。具体的,内衬的橡胶厚度为5毫米用于作为隔离层。

51.优选的,复合衬里材质的陶砖为耐酸耐温陶砖。

52.参阅图3,在一些实施例中,还公开了一种浸出铜镍精矿的方法,基于上述浸出铜镍精矿的三相反应槽,包括:

53.步骤一,开启搅拌装置,调节其转速至110-130转每分钟;

54.步骤二,开启进液管13,将液固比3:1的铜镍精矿浆化液加入槽体14之内;开启氯气加入管12,将氯气通入槽体14进行反应;在通入铜镍精矿浆化液和氯气的同时,观察orp测试仪的电位值,控制铜镍精矿浆化液和氯气的加入速度,观察温度检测仪并通过冷却水管8对槽体14内溶液进行降温,并结合温度检测仪控制溶液温度在110℃-115℃之间;

55.其中,由于铜镍精矿浆化液中亚铜离子与氯气发生放热反应,使溶液沸腾,能够加快反应速度,同时促使固体物料在矿浆中更好的悬浮,但是为了防止过于沸腾,本实施例中通过温度检测仪对溶液温度进行监测,当溶液温度高于115℃时,开启冷却水管8,利用冷却水管8冷却降温;

56.其中,通过orp测试仪可以观察槽体14体溶液氧化还原反应的电位值,通过固定铜镍精矿浆化液和氯气的加入速度实现电位稳定控制,以达到连续稳定浸出铜镍精矿的目的。

57.步骤三,当槽体14内溶液的电位值达到目标电位值480mv-500mv后,关闭进液管13和氯气加入管12;开启压缩空气管9和出液管5,利用压缩空气管9和导流管7将反应后得到的高氯含铜氯化镍溶液经出液管5排出;

58.步骤四,待槽体14内高氯含铜氯化镍溶液排出后,开启排风管18,将槽体14内含有微量氯气的残留废气排出。

59.在本实施例中,通过在浸出铜镍精矿的三相反应槽中加入氯气,在搅拌作用下,氯气与铜镍精矿浆化液中金属离子充分分散接触,稳定控制合适的氧化还原电位,实现铜镍与其它金属的分离,产出高氯含铜的氯化镍溶液。

60.如上即为本实用新型的实施例。上述实施例以及实施例中的具体参数仅是为了清楚表述实用新型的验证过程,并非用以限制本实用新型的专利保护范围,本实用新型的专利保护范围仍然以其权利要求书为准,凡是运用本实用新型的说明书及附图内容所作的等同结构变化,同理均应包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1