一种双贯流耐磨高炉风口的制作方法

1.本实用新型属于炼铜高炉配件技术领域,尤其涉及一种双贯流耐磨高炉风口。

背景技术:

2.高炉风口是炼铜高炉的重要配件,高炉风口需要伸入炼铜高炉内,长期工作在1200℃以上的高温环境,高炉风口伸入的前端部,其所处的工作条件十分恶劣,受铜水、炉渣的侵蚀和炉料、热风的冲刷。风口内壁在喷吹煤粉的情况下,还要受到高速煤粉的磨蚀。高炉风口通常材质为纯铜或铜合金,并在前端内外表面堆焊耐磨层,但在使用过程中内外表面容易熔损、磨损,达不到长效使用的要求。高炉风口的破损除使高炉休风率上升影响经济效益外,还给高炉操作带来很多困难。因此,如何提高风口的寿命对炼铜生产具有极为重要的意义。

技术实现要素:

3.本实用新型为了解决上述技术问题,提供一种双贯流耐磨高炉风口,为实现上述目的,采用的技术方案如下:

4.一种双贯流耐磨高炉风口,包括贯流式后端腔室和贯流式前端腔室;

5.所述贯流式后端腔室包括后座、后腔外套、后腔导流套、后腔进水口和后腔出水口,所述后腔外套设在所述后座上,与所述后座形成环形的后端空腔,所述后腔导流套设在所述的后端空腔内,所述后腔进水口和后腔出水口设于所述贯流式后端腔室的后端;

6.所述贯流式前端腔室包括前帽、前腔导流套、前腔进水管和前腔出水管,所述前帽设在所述后座和所述后腔外套前端,所述前帽与所述后座和所述后腔外套形成环形的前端空腔,所述前腔导流套设在所述的前端空腔内,所述前腔进水管和前腔出水管设于所述贯流式前端腔室的后端。

7.采用上述技术特征具有如下技术效果:

8.本实用新型的高炉风口采用双贯流式,包括前端的一个贯流式腔室和后端一个贯流式腔室,贯流式腔室的设计可以使冷却水沿着导流套直达高温部位,加上导流套的导流作用,使冷却水起到很好的冷却效果;高炉风口的前后腔各自有独立的进出水供水管路,这一结构形式,可以保证在风口前端腔室损坏后,可以把前端腔室部分的供水关闭,而后部的空腔部分有独立的进出水,可以继续工作;此高炉风口的使用寿命长,可减少更换次数,节约了成本,提高了工作效率。

9.进一步地,所述前帽镶铸有前端陶瓷套。

10.采用上述进一步技术特征具有如下技术效果:

11.前帽镶铸前端陶瓷套形成保护层,提高了高炉风口在高炉炉膛内恶劣的高温环境中的耐磨性、耐冲击性,解决风口使用中易产生的熔损、磨损等问题,提高高炉风口的使用寿命。

12.进一步地,高炉风口还包括镶铸在中心孔内壁上的内孔陶瓷套。

13.采用上述进一步技术特征具有如下技术效果:

14.高炉风口内壁上镶铸内孔陶瓷套使高炉风口内壁上形成陶瓷保护层,提高高炉风口的使用寿命。

15.进一步地,所述后座的材质为铜。

16.采用上述进一步技术特征具有如下技术效果:

17.后座的材质为铜,提高了导热性和细化晶粒度,从而提高高炉风口的耐热熔损能力,延长其使用寿命。

18.进一步地,所述内孔陶瓷套设有蜂窝状通孔。

19.采用上述进一步技术特征具有如下技术效果:

20.内孔陶瓷套均布蜂窝状通孔,铸造时内孔陶瓷套与后座整体镶铸,铜基体穿过陶瓷孔隙包覆陶瓷套,陶瓷与铜牢固成一体,使用过程中陶瓷套不会脱落,形成陶瓷保护层,该部位因为有铜穿过陶瓷孔隙而不影响导热性。

21.进一步地,所述后座、后腔外套、后腔导流套、前帽、前腔导流套、前腔进出水管焊接而成。

22.采用上述进一步技术特征具有如下技术效果:

23.高炉风口采用双贯流式,冷却水起到很好的冷却效果,采用焊接结构,加强了高炉风口的整体刚性。

24.进一步地,所述后座上设有前腔进水孔、前腔出水孔、后腔进水孔和后腔出水孔,所述前腔进水孔与前腔进水管连通,所述前腔出水孔与所述前腔出水管连通。

25.本实用新型所要解决的技术问题克服上述现有技术的不足,提供一种双贯流耐磨高炉风口,提高了冷却水的冷却效果;前后腔各自有独立的进出水供水管路,保证在风口前端腔室损坏后,后部的空腔部分可继续工作;镶铸前端陶瓷套和内孔陶瓷套提高了高炉风口耐磨性、耐冲刷性和耐高温性,且具有良好的导热性;解决了现有风口容易熔损、磨损的技术问题,提高了高炉风口的使用寿命,可减少更换次数,节约了成本,提高了工作效率。

附图说明

26.图1为本实用新型的双贯流耐磨高炉风口俯视图;

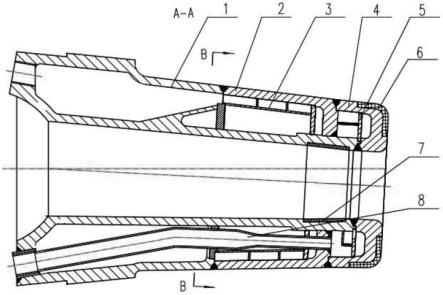

27.图2为本实用新型的a-a剖视图;

28.图3为本实用新型的b-b剖视图;

29.图中标记说明:

30.1-后座;2-后腔外套;3-后腔导流套;4-前帽;5-前腔导流套;6-前端陶瓷套;7-内孔陶瓷套;8-前腔出水管;9-前腔进水管;10-后腔出水口;11-后腔进水口;12-前腔出水孔;13-前腔进水孔;14-后腔出水孔;15-后腔进水孔。

具体实施方式

31.为了更好地了解本实用新型的目的、结构及功能,下面结合附图,对本实用新型一种双贯流耐磨高炉风口做进一步详细的描述。

32.具体实施方式:

33.如图1到3所示,本实用新型一种双贯流耐磨高炉风口,包括贯流式后端腔室和贯

流式前端腔室;贯流式后端腔室包括后座1、后腔外套2、后腔导流套3、后腔进水口11和后腔出水口10,后腔外套2设在后座1上,与后座1形成环形的后端空腔,后腔导流套3设在的后端空腔内,后腔进水口11和后腔出水口10设于贯流式后端腔室的后端;贯流式前端腔室包括前帽4、前腔导流套5、前腔进水管9和前腔出水管8,前帽4设在后座1和后腔外套2的前端,前帽4与后座1和后腔外套2形成环形的前端空腔,前腔导流套5设在的前端空腔内,前腔进水管9和前腔出水管8设于贯流式前端腔室后端。

34.高炉风口的基材为铜,提高了导热性和细化晶粒度,提高高炉风口的耐热熔损能力。后座1、后腔外套2、后腔导流套3、前帽4、前腔导流套5、前腔进出水管采用焊接而成,加强高炉风口的整体刚性。后座1上设有前腔进水孔13、前腔出水孔12、后腔进水孔15和后腔出水孔14,前腔进水孔13与前腔进水管9连通,前腔出水孔12与前腔出水管8连通。

35.其中,前帽4镶铸前端陶瓷套6,高炉风口中心孔内壁上镶铸内孔陶瓷套7,使高炉风口前帽4前端和中心孔内壁上形成陶瓷保护层,提高高炉风口在高炉炉膛内恶劣的高温环境中的耐磨性、耐冲击性。内孔陶瓷套7均布蜂窝状通孔,铸造时内孔陶瓷套7与后座1整体镶铸,铜基体穿过陶瓷孔隙包覆陶瓷套,陶瓷与铜牢固成一体,使用过程中陶瓷套不会脱落,形成陶瓷保护层,该部位因为有铜穿过陶瓷孔隙而不影响导热性。

36.使用时,贯流式腔室的设计可以使冷却水沿着导流套直达高温部位,加上导流套的导流作用,使冷却水起到很好的冷却效果;高炉风口的前后腔各自有独立的进出水供水管路,这一结构形式,在风口前端腔室损坏后,可以把前端腔室部分的供水关闭,后部的空腔部分有独立的进出水,可以继续工作;镶铸前端陶瓷套6和内孔陶瓷套7提高了高炉风口耐磨性、耐冲刷性和耐高温性,且具有良好的导热性。

37.本实用新型的高炉风口采用双贯流式,包括前端的一个贯流式腔室和后端一个贯流式腔室,这一结构形式,可以保证在风口前端腔室损坏后,可以把前端腔室部分的供水关闭,而后部的空腔部分有独立的进出水,可以继续工作;镶铸前端陶瓷套6和内孔陶瓷套7提高了高炉风口耐磨性、耐冲刷性和耐高温性,且具有良好的导热性;解决了现有风口容易熔损、磨损的技术问题,提高了高炉风口的使用寿命,可减少更换次数,节约了成本,提高了工作效率。

38.可以理解,本实用新型是通过一些实施例进行描述的,本领域技术人员知悉的,在不脱离本实用新型的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。另外,在本实用新型的教导下,可以对这些特征和实施例进行修改以适应具体的情况及材料而不会脱离本实用新型的精神和范围。因此,本实用新型不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本实用新型所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1