一种油底壳围板用模具的制作方法

1.本实用新型涉及汽车配件技术领域,具体为一种油底壳围板用模具。

背景技术:

2.油底壳是曲轴箱的下半部,又称为下曲轴箱,且油底壳多由薄钢板冲压而成,形状较为复杂的一般采用铸铁或铝合金浇铸成型出油底壳底与围板,并借助成型结构以避免柴油机颠簸时造成的油面震荡激溅,有利于润滑油杂质的沉淀,侧面装有量油尺,用来检查油量。但市场上现存的部分油底壳围板用模具为了降低下模具所承受的压力并提高设备的整体使用寿命往往会额外安装减震装置,但由于这部分减震装置往往不便于拆卸替换导致其出现损坏时使用者只能采用将模具整体替换的方式以保证继续正常工作,但这种替换方式的成本较高。

技术实现要素:

3.本实用新型的目的在于提供一种油底壳围板用模具,以解决上述背景技术中市场上现存的部分油底壳围板模具减震结构不便于替换的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:一种油底壳围板用模具,包括下模具,所述下模具的顶部搭接有上模具,且下模具的左右两侧均固定安装有定位臂,所述上模具的左右两侧均固定安装有定位板,且定位臂的一端穿插在定位板内,所述下模具的底部固定安装有缓冲机构。。

5.缓冲机构包括承载箱、双向螺纹杆、传动块、螺纹通孔、定位槽、夹压板、承载栓、承载框、校准板、主缓冲弹簧和次缓冲弹簧,且承载箱搭接在下模具的底部,所述双向螺纹杆活动套接在承载箱内,且两个传动块活动套接在双向螺纹杆的表面,所述螺纹通孔开设在传动块的一侧,且两个定位槽开设在承载箱的顶部,所述夹压板活动套接在定位槽内,且夹压板的底部焊接在传动块的顶部,九个所述承载栓以矩形阵列的形式焊接在承载箱的底部,且承载框活动套接在九个承载栓的表面,所述承载框活动套接在承载框内,且承载栓的底部焊接在校准板的顶部,且九个主缓冲弹簧以矩形阵列的形式焊接在承载箱和承载框相对的一侧,九个所述次缓冲弹簧以矩形阵列的形式焊接在承载框内壁的底部和校准板的底部相对的一侧。

6.可选的,所述双向螺纹杆的两端均延伸至承载箱的外部,且双向螺纹杆的两端均固定套接有防滑套。

7.可选的,所述传动块的侧平面呈t形,且传动块侧剖面较窄的一端与定位槽侧剖面的宽度相同。

8.可选的,两个所述夹压板相对的一侧均固定安装有海绵垫,且两个海绵垫的表面均设置有磨砂纹。

9.可选的,所述校准板的俯剖面与承载框的俯剖面均呈矩形,且校准板俯剖面的面积与承载框俯剖面内壁的面积相同。

10.可选的,所述主缓冲弹簧内壁的直径为承载栓俯剖面内壁的直径的1.2倍,且承载栓穿插在主缓冲弹簧内。。

11.本实用新型的技术效果和优点:

12.1、通过双向螺纹杆的两端均延伸至承载箱的外部以便于使用者能够便捷的对双向螺纹杆进行操作以便于调节夹压板的位置进行固定,且双向螺纹杆的两端均固定套接有防滑套提高了使用者在操作过程中与双向螺纹杆接触所产生的摩擦力以防双向螺纹杆在操作过程中出现打滑脱手等情况。

13.2、通过传动块的侧平面呈t形使传动块具备较大的限制范围以便于其对下模具进行固定,且传动块侧剖面较窄的一端与定位槽侧剖面的宽度相同保证了传动块能够借助定位槽对自身的移动范围进行限制以保证传动块在移动过程中只能进行横向移动并避免了出现位置偏移等情况。

附图说明

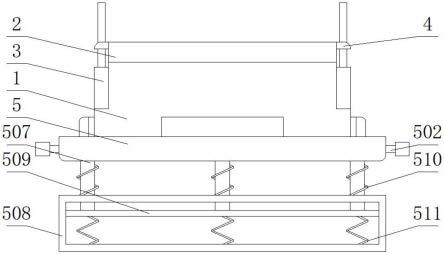

14.图1为本实用新型结构的正面示意图;

15.图2为本实用新型承载箱结构的正面剖面示意图;

16.图3为本实用新型承载框结构的示意图。

17.图中:1下模具、2上模具、3定位臂、4定位板、5、缓冲机构、501承载箱、502双向螺纹杆、503传动块、504螺纹通孔、505定位槽、506夹压板、507承载栓、508承载框、509校准板、510主缓冲弹簧、511次缓冲弹簧。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.本实用新型提供了如图1-3所示的一种油底壳围板用模具,包括下模具1,下模具1的顶部搭接有上模具2,且下模具1的左右两侧均固定安装有定位臂3,上模具2的左右两侧均固定安装有定位板4,且定位臂3的一端穿插在定位板4内,下模具1的底部固定安装有缓冲机构5。

20.缓冲机构5包括承载箱501、双向螺纹杆502、传动块503、螺纹通孔504、定位槽505、夹压板506、承载栓507、承载框508、校准板509、主缓冲弹簧510和次缓冲弹簧511,且承载箱501搭接在下模具1的底部,双向螺纹杆502活动套接在承载箱501内,双向螺纹杆502的两端均延伸至承载箱501的外部,且双向螺纹杆502的两端均固定套接有防滑套,这样设置以便于使用者能够便捷的对双向螺纹杆502进行操作以便于调节夹压板506的位置进行固定,且双向螺纹杆502的两端均固定套接有防滑套提高了使用者在操作过程中与双向螺纹杆502接触所产生的摩擦力以防双向螺纹杆502在操作过程中出现打滑脱手等情况。

21.且两个传动块503活动套接在双向螺纹杆502的表面,螺纹通孔504开设在传动块503的一侧,且两个定位槽505开设在承载箱501的顶部,传动块503的侧平面呈t形,且传动块503侧剖面较窄的一端与定位槽505侧剖面的宽度相同,这样设置使传动块503具备较大的限制范围以便于其对下模具1进行固定,且传动块503侧剖面较窄的一端与定位槽505侧

剖面的宽度相同保证了传动块503能够借助定位槽505对自身的移动范围进行限制以保证传动块503在移动过程中只能进行横向移动并避免了出现位置偏移等情况。

22.夹压板506活动套接在定位槽505内,且夹压板506的底部焊接在传动块503的顶部,九个承载栓507以矩形阵列的形式焊接在承载箱501的底部,且承载框508活动套接在九个承载栓507的表面,两个夹压板506相对的一侧均固定安装有海绵垫,且两个海绵垫的表面均设置有磨砂纹。

23.承载框508活动套接在承载框508内,校准板509的俯剖面与承载框508的俯剖面均呈矩形,且校准板509俯剖面的面积与承载框508俯剖面内壁的面积相同,且承载栓507的底部焊接在校准板509的顶部,且九个主缓冲弹簧510以矩形阵列的形式焊接在承载箱501和承载框508相对的一侧,九个次缓冲弹簧511以矩形阵列的形式焊接在承载框508内壁的底部和校准板509的底部相对的一侧,主缓冲弹簧510内壁的直径为承载栓507俯剖面内壁的直径的1.2倍,且承载栓507穿插在主缓冲弹簧510内。

24.其次本实用新型在使用过程中通过承载箱501对下模具1所承受的力进行承担并借助承载栓507、承载框508、校准板509、主缓冲弹簧510和次缓冲弹簧511进行缓冲分摊工作,且当缓冲机构5在长期使用过程中损坏时使用者仅需转动双向螺纹杆502使两个夹压板506进行相对方向的等间距移动并以此为下模具提供足够的活动空间将其取出,此时使用者取出新的缓冲机构5进行反向操作便能完成安装工作,并将替换下的缓冲机构5进行维修工作以降低成本,且在保证了操作足够便捷的同时也极大降低了对生产加工效率的影响。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1