一种回转支承加工用打磨装置的制作方法

1.本实用新型涉及回转支承技术领域,尤其涉及一种回转支承加工用打磨装置。

背景技术:

2.回转支承是两物体之间需作相对回转运动,又需同时承受轴向力、径向力、倾翻力矩的机械所必需的重要传动部件。随着机械行业的迅速发展,回转支承在船舶设备、工程机械、轻工机械、冶金机械、医疗机械、工业机械等行业得到了广泛的应用。

3.相关技术中,回转轴承在生产加工时,需要对回转轴承内圈或外圈进行打磨处理,传统的传统的打磨装置通常只能单一的对内圈打磨或外圈打磨,无法有效的降低内圈打磨和外圈打磨进行结合,降低了打磨装置的功能性和实用性。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中无法有效的降低内圈打磨和外圈打磨进行结合,以至于无法满足回转轴承内圈外圈同步打磨的缺点,而提出的一种回转支承加工用打磨装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种回转支承加工用打磨装置,包括底座,所述底座的顶部的两侧均固定连接有支撑架,所述底座的顶部固定连接有定位台,两个所述支撑架的顶部之间固定连接有顶板,所述顶板设置有旋转组件,所述旋转组件的旋转端设置有升降组件,所述升降组件的升降端设置有打磨组件,所述打磨组件包括u型架,所述u型架的两侧均固定连接有第一电动伸缩杆,两个所述第一电动伸缩杆的伸缩端均固定连接有移动板,两个所述移动板的顶部均滑动连接于所述u型架内壁的顶部,两个所述移动板相对的一侧分别固定连接有外圈打磨块和内圈打磨块;

7.通过旋转组件的设置,便于带动打磨组件进行旋转,从而满足回转支承不同位置的打磨加工,提高打磨效果,而且通过升降组件的设置,提高了打磨组件上下运动时的稳定性,进而提高打磨的稳定性,通过打磨组件的设置,不仅可以对回转支承外圈打磨,而且可以对回转支承的内圈进行打磨,具有多项打磨方式,提高了打磨的全面性,而且外圈打磨和内圈打磨可以同步进行,进一步提高了回转支承的打磨效率。

8.上述技术方案进一步包括:

9.所述旋转组件包括固定于所述顶板顶部的电机,所述电机的输出轴固定连接有转动轴,所述转动轴的底端贯穿顶板并延伸至顶板的底部,所述转动轴延伸至所述顶板底部的一端固定连接有连接板,所述连接板的顶部通过支架转动连接于所述顶板的底部。

10.所述升降组件包括固定于所述连接板底部的两个固定板和第二电动伸缩杆,所述第二电动伸缩杆位于两个所述固定板之间,两个所述固定板相对的一侧边均滑动连接有伸缩板,两个所述伸缩板和第二电动伸缩杆的底端均固定于所述u型架的顶部。

11.所述u型架顶部的一侧固定连接有收集箱,所述收集箱的正面固定连接有吸尘泵。

12.所述外圈打磨块和内圈打磨块的一侧均开设有凹槽,且两个凹槽内部均连通有伸缩软管。

13.所述吸尘泵的吸尘口通过吸气管与两个所述伸缩软管连接,所述吸尘泵的出尘口通过出尘管与所述收集箱的内部连通。

14.相比现有技术,本实用新型的有益效果为:

15.本实用新型中,通过旋转组件的设置,便于带动打磨组件进行旋转,从而满足回转支承不同位置的打磨加工,提高打磨效果,而且通过升降组件的设置,提高了打磨组件上下运动时的稳定性,进而提高打磨的稳定性,通过打磨组件的设置,不仅可以对回转支承外圈打磨,而且可以对回转支承的内圈进行打磨,具有多项打磨方式,提高了打磨的全面性,而且外圈打磨和内圈打磨可以同步进行,进一步提高了回转支承的打磨效率。

附图说明

16.图1为本实用新型提出的一种回转支承加工用打磨装置的结构示意图;

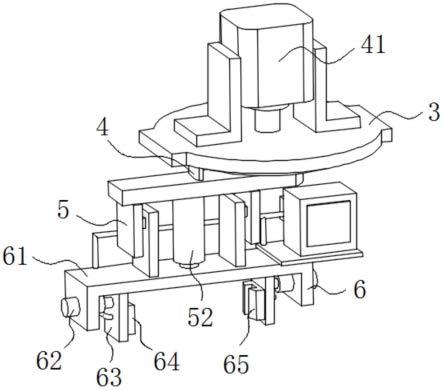

17.图2为图1中旋转组件、升降组件和打磨组件的组合示意图;

18.图3为图2中旋转组件的结构示意图;

19.图4为图2中升降组件和打磨组件的组合后视图;

20.图5为图4中u型架的结构示意图。

21.图中:1、底座;2、支撑架;3、顶板;4、旋转组件;41、电机;42、转动轴;43、连接板;5、升降组件;51、固定板;52、第二电动伸缩杆;53、伸缩板;6、打磨组件;61、u型架;62、第一电动伸缩杆;63、移动板;64、外圈打磨块;65、内圈打磨块;7、收集箱;8、吸尘泵;9、凹槽;10、伸缩软管。

具体实施方式

22.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

23.实施例一

24.如图1-5所示,本实用新型提出的一种回转支承加工用打磨装置,包括底座1,所述底座1的顶部的两侧均固定连接有支撑架2,所述底座1的顶部固定连接有定位台,两个所述支撑架2的顶部之间固定连接有顶板3,所述顶板3设置有旋转组件4,所述旋转组件4的旋转端设置有升降组件5,所述升降组件5的升降端设置有打磨组件6,所述打磨组件6包括u型架61,所述u型架61的两侧均固定连接有第一电动伸缩杆62,两个所述第一电动伸缩杆62的伸缩端均固定连接有移动板63,两个所述移动板63的顶部均滑动连接于所述u型架61内壁的顶部,两个所述移动板63相对的一侧分别固定连接有外圈打磨块64和内圈打磨块65;

25.通过旋转组件4的设置,便于带动打磨组件6进行旋转,从而满足回转支承不同位置的打磨加工,提高打磨效果;

26.通过升降组件5的设置,提高了打磨组件6上下运动时的稳定性,进而提高打磨的稳定性;

27.通过打磨组件6的设置,不仅可以对回转支承外圈打磨,而且可以对回转支承的内圈进行打磨,具有多项打磨方式,提高了打磨的全面性,而且外圈打磨和内圈打磨可以同步进行,进一步提高了回转支承的打磨效率。

28.上述技术方案进一步包括:

29.所述旋转组件4包括固定于所述顶板3顶部的电机41,所述电机41的输出轴固定连接有转动轴42,所述转动轴42的底端贯穿顶板3并延伸至顶板3的底部,所述转动轴42延伸至所述顶板3底部的一端固定连接有连接板43,所述连接板43的顶部通过支架转动连接于所述顶板3的底部;

30.电机41与外界的电源和控制开关连接,用于带动连接板43进行旋转,而且通过连接板43的顶部通过支架转动连接于所述顶板3的底部,提高旋转打磨时的稳定性。

31.所述升降组件5包括固定于所述连接板43底部的两个固定板51和第二电动伸缩杆52,所述第二电动伸缩杆52位于两个所述固定板51之间,两个所述固定板51相对的一侧边均滑动连接有伸缩板53,两个所述伸缩板53和第二电动伸缩杆52的底端均固定于所述u型架61的顶部;

32.第二电动伸缩杆52与外界的电源和控制开关连接,用于带动打磨组件6上下运动,而且通过两个伸缩板53和两个固定板51的设置,提高了打磨组件6上下运动时的流畅性和稳定性。

33.本实施例中,将需要打磨的回转支承固定在定位台上,通过第二第二电动伸缩杆52的启动,可以带动u型架61上下运动,通过u型架61向下的运动,可以插入回转支承的外圈和内圈,通过两个第一电动伸缩杆62的启动,可以带动两个移动板63相对方向运动,进而带动外圈打磨块64贴合在回转支承的外表面,且内圈打磨块65贴合在回转支承的内表面上,通过电机41的启动,可以带动连接板43进行旋转,进而通过升降组件5带动打磨组件6进行旋转,使得外圈打磨块64和内圈打磨块65沿着回转支承的外圈和内圈进行圆周旋转,进而对回转支承进行打磨加工。

34.实施例二

35.如图4-5所示,基于实施例一的基础上,所述u型架61顶部的一侧固定连接有收集箱7,所述收集箱7的正面固定连接有吸尘泵8;

36.吸尘泵8与外界的电源和控制开关连接,用于将打磨时所产生的废屑进行吸收,并且排至到收集箱7的内部,进行收集,而收集箱7采用现有技术的粉尘收集装置。

37.所述外圈打磨块64和内圈打磨块65的一侧均开设有凹槽9,且两个凹槽9内部均连通有伸缩软管10,通过伸缩软管10的设置,不仅起到良好的吸尘功能,而且不会影响打磨组件6正常的上下运动。

38.所述吸尘泵8的吸尘口通过吸气管与两个所述伸缩软管10连接,所述吸尘泵8的出尘口通过出尘管与所述收集箱7的内部连通。

39.本实施例中,通过吸尘泵8的启动,可以向两个伸缩软管10进行吸气,配合两个伸缩软管10可以将打磨位置的废屑及时吸收,并且排至到收集箱7的内部,具有良好的除尘功能,提高打磨装置的功能性和实用性。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1