一种盖板用真空镀膜设备的制作方法

1.本实用新型属于镀膜设备技术领域,具体涉及一种盖板用真空镀膜设备。

背景技术:

2.真空镀膜是指在真空环境下,将某种金属或金属化合物以气相的形式沉积到材料表面(通常是非金属材料),属于物理气相沉积工艺。因为镀层常为金属薄膜,故也称真空金属化。广义的真空镀膜还包括在金属或非金属材料表面真空蒸镀聚合物等非金属功能性薄膜。复合涂层镀膜利用多弧和磁控(或中频)复合涂层(银+钛,锆,镍,铬,不锈钢等金属),增强膜层的强度的同时还保持其特殊功能和性能,它主要包括真空腔体,真空抽气系统,电气控制,蒸发电极,蒸发源等,配合工艺流程,实现自动和半自动模式。

3.现有的镀膜设备在放置物品时,往往需要工作人员站在弧形半筒内,工作人员以接龙的形式将物品传递至站在弧形半筒内的工作人员,并由他放置于设备内部,整个工作非常繁琐、复杂,同时弧形半筒内人员反复进入,极大的降低了其使用寿命,的问题,为此我们提出一种盖板用真空镀膜设备。

技术实现要素:

4.本实用新型的目的在于提供一种盖板用真空镀膜设备,以解决上述背景技术中提出的现有的镀膜设备在放置物品时,往往需要工作人员站在弧形半筒内,工作人员以接龙的形式将物品传递至站在弧形半筒内的工作人员,并由他放置于设备内部,整个工作非常繁琐、复杂,同时弧形半筒内人员反复进入,极大的降低了其使用寿命等问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种盖板用真空镀膜设备,包括限定弧形主筒,所述限定弧形主筒的一侧通过旋转轴转动连接有二级弧形半筒,所述二级弧形半筒内设有驱动底盘,所述限定弧形主筒远离二级弧形半筒的一侧设有一级弧形半筒,且所述一级弧形半筒通过传动轴与限定弧形主筒转动连接,所述传动轴的侧壁设有传动l型板,且所述传动l型板远离传动轴的一侧与一级弧形半筒的侧壁相连接。

6.优选的,所述驱动底盘的顶部设有放置杆,所述放置杆的侧壁顶部、底部均设有安装组件,且所述驱动底盘通过安装组件连接有多个卡合组件,所述安装组件包括两个安装盘,两个所述安装盘套设于放置杆的外壁顶部和底部。所述安装盘的顶壁表面均开设有矩形孔,当需要将物品放置于限定弧形主筒内进行加工时,可将卡合组件与放置杆分离,在外部将物品放置于卡合组件的顶部后,然后再将装满物品的卡合组件安装于放置杆的顶部。

7.优选的,所述卡合组件包括放置挂板,所述放置挂板的顶部、底部均设有弧形安装座。所述弧形安装座的顶部一侧设有弧形放置顶板,所述弧形放置顶板的底部均设有矩形块,且所述矩形块与矩形孔配合使用,当放置挂板安装时,可将放置挂板顶部的弧形放置顶板、底部的弧形放置顶板对准两个安装盘的位置处,使得矩形块均位于矩形孔的正上方,接着将放置挂板缓缓下滑,使得矩形块滑动至安装盘内,使得弧形安装座与安装盘的侧壁相贴合,使得弧形放置顶板的底壁与安装盘的顶壁相贴合。

8.优选的,所述弧形安装座的侧壁转动连接有卡合螺杆,所述安装盘的侧壁开设有与卡合螺杆配合使用的圆形螺孔,可转动卡合螺杆,使得卡合螺杆穿过弧形安装座与圆形螺孔螺纹旋转固定,从而可将进一步提高放置挂板连接时的稳定性。

9.优选的,所述放置挂板的一侧对称设有多个放置载板,可将盖板或其他物品放置于放置载板的顶部。

10.与现有技术相比,本实用新型的有益效果是:

11.卡合组件可与放置杆进行分离,可将需要镀膜的物品在外部直接放置于卡合组件上,当物品放置完成后,再将放有物品的卡合组件与放置杆安装,减少了工作人员进入到二级弧形半筒内部的情况,并且物品放置非常方便、便捷,提高了工作效率,同时减少了对二级弧形半筒的损坏,延长了其使用寿命。

12.矩形块可与矩形孔卡合固定,而弧形安装座与安装盘配合使用,可使得放置挂板的顶部、底部都进行固定,使得放置挂板非常稳定,同时还可通过卡合螺杆进一步将卡合组件进行固定,兼具灵活性的同时,使得放置挂板在安装于二级弧形半筒时,同样稳定。

附图说明

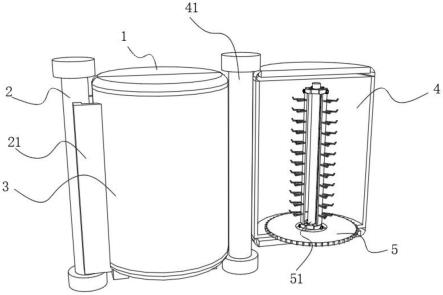

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的一级弧形半筒打开后示意图;

15.图3为本实用新型的结构安装组件立体图;

16.图4为本实用新型的结构卡合组件立体图;

17.图中:1、限定弧形主筒;2、传动轴;21、传动l型板;3、一级弧形半筒;4、二级弧形半筒;41、旋转轴;5、驱动底盘;51、放置杆;6、安装组件;61、安装盘;62、矩形孔;63、圆形螺孔;7、卡合组件;71、放置挂板;72、放置载板;73、卡合螺杆;74、弧形安装座;75、弧形放置顶板;76、矩形块。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1至图4,本实用新型提供一种技术方案:一种盖板用真空镀膜设备,包括限定弧形主筒1,限定弧形主筒1的一侧通过旋转轴41转动连接有二级弧形半筒4,二级弧形半筒4内设有驱动底盘5,限定弧形主筒1远离二级弧形半筒4的一侧设有一级弧形半筒3,且一级弧形半筒3通过传动轴2与限定弧形主筒1转动连接,传动轴2的侧壁设有传动l型板21,且传动l型板21远离传动轴2的一侧与一级弧形半筒3的侧壁相连接。

20.本实施例中,优选的,如图2、图3、图4,驱动底盘5的顶部设有放置杆51,放置杆51的侧壁顶部、底部均设有安装组件6,且驱动底盘5通过安装组件6连接有多个卡合组件7,安装组件6包括两个安装盘61,两个安装盘61套设于放置杆51的外壁顶部和底部。安装盘61的顶壁表面均开设有矩形孔62,当需要将物品放置于限定弧形主筒1内进行加工时,可将卡合组件7与放置杆51分离,在外部将物品放置于卡合组件7的顶部后,然后再将装满物品的卡

合组件7安装于放置杆51的顶部。

21.本实施例中,优选的,如图3、图4,卡合组件7包括放置挂板71,放置挂板71的顶部、底部均设有弧形安装座74。弧形安装座74的顶部一侧设有弧形放置顶板75,弧形放置顶板75的底部均设有矩形块76,且矩形块76与矩形孔62配合使用,当放置挂板71安装时,可将放置挂板71顶部的弧形放置顶板75、底部的弧形放置顶板75对准两个安装盘61的位置处,使得矩形块76均位于矩形孔62的正上方,接着将放置挂板71缓缓下滑,使得矩形块76滑动至安装盘61内,使得弧形安装座74与安装盘61的侧壁相贴合,使得弧形放置顶板75的底壁与安装盘61的顶壁相贴合。

22.本实施例中,优选的,如图3、图4,弧形安装座74的侧壁转动连接有卡合螺杆73,安装盘61的侧壁开设有与卡合螺杆73配合使用的圆形螺孔63,可转动卡合螺杆73,使得卡合螺杆73穿过弧形安装座74与圆形螺孔63螺纹旋转固定,从而可将进一步提高放置挂板71连接时的稳定性。

23.本实施例中,优选的,如图3、图4,放置挂板71的一侧对称设有多个放置载板72,可将盖板或其他物品放置于放置载板72的顶部。

24.工作原理及使用流程:将放置挂板71与放置杆51分离后,将将盖板或其他物品放置于放置载板72的顶部,当物品放置放置于放置挂板71后,可将放置挂板71安装于放置杆51上,将放置挂板71顶部的弧形放置顶板75、底部的弧形放置顶板75对准两个安装盘61的位置处,使得矩形块76均位于矩形孔62的正上方,接着将放置挂板71缓缓下滑,使得矩形块76滑动至安装盘61内,使得弧形安装座74与安装盘61的侧壁相贴合,使得弧形放置顶板75的底壁与安装盘61的顶壁相贴合,接着转动卡合螺杆73,使得卡合螺杆73穿过弧形安装座74与圆形螺孔63螺纹旋转固定,减少了工作人员进入到二级弧形半筒4内部的情况,并且物品放置非常方便、便捷,提高了工作效率。

25.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1