一种金属铸件的冷却水箱的制作方法

1.本实用新型属于冷却水箱的技术领域,具体涉及一种金属铸件的冷却水箱。

背景技术:

2.金属铸造工艺是将通过熔炼的金属液体浇注入浇筑模具内,经冷却凝固并获得所需形状和性能的零件的过程。金属铸造是现有技术中常用的制造方法之一,具有制造成本低,在机械制造中,铸造零部件占有很大的比重。

3.金属铸造件在铸造完成后,往往都需要进行冷却,现有金属铸件冷却的方式主要包括水冷式和自然冷却等方式,自然冷却的方式是直接通过输送装置将金属铸件吊运到冷却架上进行自然冷却,而水冷的方式又包括两种方式;其中一种方式至采用喷淋水冷的方式,这种喷淋水冷的方式喷淋用的水为自来水,这样每天给铁铸件冷却需要产生大量的废水,同时工厂用水量大,用水费用大;此外,喷淋水冷的方式在冷却铁铸件时,被冷却水冲入冷却池中的砂处理起来十分麻烦,需要额外增加人工清砂费用。而水冷的方式的另一种是将金属铸造件浸没到冷却池中进行直接冷却,这种方式用水量更少,容易在冷却池的底部堆积泥沙,并且,由于冷却池的底部往往是水平的,当金属铸件放入后容易发生翻倒,而容易对金属铸件的棱角的造成磨损。

4.因此,为了使金属铸件在浸入冷却池内时避免沉入到冷却池的底部的泥沙接触,同时避免金属铸件在冷却池内发生翻滚,有必要设计一种新的冷却水箱结构。

技术实现要素:

5.为了解决现有技术金属铸件在冷却水箱中进行冷却时沉入水底并且容易翻滚的问题,本方案提供了一种金属铸件的冷却水箱。

6.本实用新型所采用的技术方案为:

7.一种金属铸件的冷却水箱,包括顶部开口的水箱本体;在水箱本体的内底部连接有托台组件,所述托台组件凸起于水箱本体的内底面并用于支撑金属铸件;所述托台组件包括支撑托板、支撑柱杆和支撑凸冒;所述支撑托板呈板状,该支撑托板水平布置于水箱本体内,支撑托板的下表面通过多个支撑柱杆与水箱本体的内底面相连,在所述支撑托板的边角处设置有多个支撑凸冒。

8.作为上述方案的备选结构或补充设计:所述支撑托板呈方板状,支撑托板的四个角处分别设置有一个支撑凸冒;所述支撑凸冒的横截面呈圆形,支撑凸冒竖立于支撑托板上,支撑凸冒的顶部呈半球状或者半椭球状,该支撑凸冒的底部呈平面状。

9.作为上述方案的备选结构或补充设计:所述支撑凸冒的底部与支撑托板的上表面焊接连接;或者,支撑凸冒底部的端面上设置有螺纹孔,支撑凸冒通过贯穿支撑托板的螺钉进行固定连接。

10.作为上述方案的备选结构或补充设计:在支撑托板的下表面上通过六个支撑柱杆连接水箱本体的内底面;六个支撑柱杆呈矩阵阵列分布;支撑柱杆采用竖直的金属杆或者

金属管。

11.作为上述方案的备选结构或补充设计:所述水箱本体包括外箱体和内箱体;外箱体和内箱体均为顶部开口结构,所述内箱体设置于外箱体内,内箱体的外侧壁与外箱体的内侧壁之间形成一定间隙。

12.作为上述方案的备选结构或补充设计:所述外箱体的顶部口沿处设置有上延伸部,所述上延伸部呈c字形,从而在外箱体的一个侧面处形成边侧缺口;该上延伸部的高度为6-10cm。

13.作为上述方案的备选结构或补充设计:在上延伸部的内侧和外箱体的内侧分别设置有加强肋筋;位于上延伸部的内侧的加强肋筋呈c字形,位于外箱体的内侧的加强肋筋呈口字型;所述加强肋筋与上延伸部或外箱体焊接连接或螺栓连接。

14.作为上述方案的备选结构或补充设计:所述外箱体顶部的口沿处还设置有导流槽,所述导流槽位于外箱体口沿的外侧;该导流槽与边侧缺口连通,导流槽中的水能够经由边侧缺口流回外箱体。

15.作为上述方案的备选结构或补充设计:所述外箱体为方形结构,在外箱体底部的四个角处分别设置有一个支撑脚。

16.本实用新型的有益效果为:

17.1.本方案中的冷却水箱的内底部上设置有托台组件,该托台组件能够支撑放入该冷却水箱的金属铸件,从而使得金属铸件不会在沉到冷却水箱的内底部,减少金属铸件与冷却水箱底部堆积的泥沙发生接触,而造成后续表面清洁工作难度增加的问题;此外,本方案中的托台组件的上部设置支撑凸冒,该支撑凸冒能够提高金属铸件支撑的稳定性,避免该金属铸件在冷却水箱内发生翻滚,因而减少水箱侧壁以及金属铸件棱角撞击造成的损坏;

18.2.本方案中的水箱本体的上部设置上延伸部,该上延伸部呈c字形,不仅能够方便于金属铸件从边侧缺口处放入,也能够减少金属铸件冷却时金属铸件表面飞溅的水滴飞出水箱本体外,提高金属铸件冷却过程中的安全性。

附图说明

19.为了更清楚地说明本方案实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

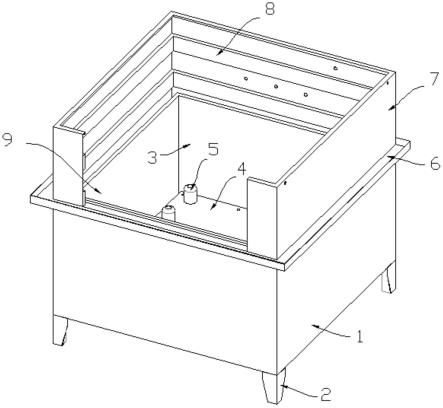

20.图1是本方案中金属铸件的冷却水箱的立体结构图;

21.图2是本方案中金属铸件的冷却水箱的俯视图;

22.图3是本方案中金属铸件的内部透视图。

23.图中:1-外箱体;2-支撑脚;3-内箱体;4-支撑托板;5-支撑凸冒;6-导流槽;7-上延伸部;8-加强肋筋;9-边侧缺口;10-支撑柱杆。

具体实施方式

24.下面将结合附图,对本实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是一部分实施例,而非是全部,基于本方案中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本方案的保护范围。

25.实施例1

26.如图1至图3所示,本实施例设计了一种金属铸件的冷却水箱,包括顶部开口的水箱本体.

27.在水箱本体的内底部连接有托台组件,所述托台组件凸起于水箱本体的内底面并用于支撑金属铸件;所述托台组件包括支撑托板4、支撑柱杆10和支撑凸冒5;所述支撑托板4呈板状,该支撑托板4水平布置于水箱本体内,支撑托板4的下表面通过多个支撑柱杆10与水箱本体的内底面相连,在所述支撑托板4的边角处设置有多个支撑凸冒5。该托台组件能够支撑放入该冷却水箱的金属铸件,从而使得金属铸件不会在沉到冷却水箱的内底部,减少金属铸件与冷却水箱底部堆积的泥沙发生接触,而造成后续表面清洁工作难度增加的问题。

28.所述支撑托板4呈方板状,支撑托板4的四个角处分别设置有一个支撑凸冒5;所述支撑凸冒5的横截面呈圆形,支撑凸冒5竖立于支撑托板4上,支撑凸冒5的顶部呈半球状或者半椭球状,该支撑凸冒5的底部呈平面状。支撑托板4上表面设置的支撑凸冒5能够提高金属铸件支撑的稳定性,避免该金属铸件在冷却水箱内发生翻滚,因而减少水箱侧壁以及金属铸件棱角撞击造成的损坏。

29.所述支撑凸冒5的底部与支撑托板4的上表面焊接连接;或者,支撑凸冒5底部的端面上设置有螺纹孔,支撑凸冒5通过贯穿支撑托板4的螺钉进行固定连接。

30.在支撑托板4的下表面上通过六个支撑柱杆10连接水箱本体的内底面;六个支撑柱杆10呈矩阵阵列分布;支撑柱杆10采用竖直的金属杆或者金属管。

31.实施例2

32.如图1至图3所示,本实施例设计了一种金属铸件的冷却水箱,包括顶部开口的水箱本体。水箱本体包括外箱体1和内箱体3两个部分,其中在内箱体3的内底部连接有托台组件。

33.所述外箱体1为方形结构,该外箱体1为顶部开口的结构,在外箱体1底部的四个角处分别设置有一个支撑脚2。所述外箱体1的顶部口沿处设置有上延伸部7,所述上延伸部7呈c字形,从而在外箱体1的一个侧面处形成边侧缺口9;该上延伸部7的高度为6-10cm。在上延伸部7的内侧和外箱体1的内侧分别设置有加强肋筋8;位于上延伸部7的内侧的加强肋筋8呈c字形,位于外箱体1的内侧的加强肋筋8呈口字型;所述加强肋筋8与上延伸部7或外箱体1焊接连接或螺栓连接。该上延伸部7呈c字形,不仅能够方便于金属铸件从边侧缺口9处放入,也能够减少金属铸件冷却时金属铸件表面飞溅的水滴飞出水箱本体外,提高金属铸件冷却过程中的安全性。

34.所述外箱体1顶部的口沿处还设置有导流槽6,所述导流槽6位于外箱体1口沿的外侧;该导流槽6与边侧缺口9连通,导流槽6中的水能够经由边侧缺口9流回外箱体1。该外箱体1上部呈口字形,c字形的上延伸部7覆盖该外箱体1口沿的左侧边、右侧边和后侧边上,而所述边侧缺口9则位于外箱体1口沿的前侧边处。而导流槽6也覆盖外箱体1顶部的口沿的三个边,分别为左侧边、右侧边和前侧边。该导流槽6可以采用焊接方式连接到外箱体1上。

35.内箱体3也为方形结构,并且该内箱体3为顶部开口结构,该所述内箱体3设置于外箱体1内,内箱体3的外侧壁与外箱体1的内侧壁之间形成一定间隙。

36.在内箱体3的内底部连接有托台组件,所述托台组件凸起于水箱本体的内底面并

用于支撑金属铸件;所述托台组件包括支撑托板4、支撑柱杆10和支撑凸冒5;所述支撑托板4呈板状,该支撑托板4水平布置于水箱本体内,支撑托板4的下表面通过多个支撑柱杆10与水箱本体的内底面相连,在所述支撑托板4的边角处设置有多个支撑凸冒5。所述支撑托板4呈方板状,支撑托板4的四个角处分别设置有一个支撑凸冒5;所述支撑凸冒5的横截面呈圆形,支撑凸冒5竖立于支撑托板4上,支撑凸冒5的顶部呈半球状或者半椭球状,该支撑凸冒5的底部呈平面状。

37.上述实施例仅仅是为了清楚地说明所做的举例,而并非对实施方式的限定;这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1