一种SLM设备及其定量落粉装置的制作方法

一种slm设备及其定量落粉装置

技术领域

1.本实用新型属于快速成型技术领域,特别涉及一种slm设备及其定量落粉装置。

背景技术:

2.选择性激光熔融(selective laser melting,简称slm)工艺使用金属粉末以及激光器、振镜、场镜等光学器件在计算机的操控下对金属粉末进行扫描照射而实现材料的熔融,通过材料的层层堆积实现成型。选择性激光熔融的整个工艺装置由粉末缸和成型缸组成。工作时,粉末缸活塞(送粉活塞)上升,由刮刀将粉末均匀铺于安装在成型缸活塞(工作活塞)上的成型基台上,计算机根据原型的切片模型控制激光束的二维扫描轨迹,有选择地烧结固体粉末材料,以形成零件的一个层面;粉末完成一层后,成型缸活塞下降一个层厚,铺粉系统在成型基台重新铺上新粉,控制激光束再扫描烧结新层;如此循环往复,层层叠加,直到三维零件成型;最后,将未烧结的粉末回收到粉末缸中,并取出成型件。

3.选择性激光熔融设备在金属粉末的熔融成型过程中,需要通过铺粉装置把金属粉末一层一层地平铺添加到设备的成型区域平面上;但在上送粉式的slm中,铺粉装置想要确保完成正常设定的铺粉工作,需要一套定量落粉装置保证稳定可靠的金属粉末供给。

技术实现要素:

4.有鉴于此,本实用新型提供了一种slm设备及其定量落粉装置。

5.本实用新型是通过以下技术手段实现上述技术目的的。

6.一种slm设备的定量落粉装置,包括:

7.落粉轴,一端与动力源连接,且落粉轴沿圆周方向均匀加工有偶数个粉末槽口;

8.落粉装置安装座,上端面与slm设备的金属粉末料仓连接,下端面与slm设备的铺粉装置连接;

9.所述落粉轴位于落粉装置安装座内部,且落粉装置安装座上下两端均设有与所述粉末槽口对应的通孔。

10.上述技术方案中,所述落粉装置安装座与落粉轴之间留有间隙,所述间隙为0.05mm。

11.上述技术方案中,所述落粉轴两端从内向外依次安装有o型圈和轴承对;落粉轴远离动力源的一端通过轴端盖板进行密封。

12.上述技术方案中,所述粉末槽口的储粉体积为:所述slm设备铺粉50层时所需的粉末体积。

13.上述技术方案中,所述粉末槽口的槽口形状采用三角形、方型或者圆弧型。

14.上述技术方案中,所述动力源为电机和减速机,电机的输出轴连接减速机,减速机安装在减速机安装座上,减速机安装座与落粉装置安装座固连。

15.上述技术方案中,所述落粉装置安装座上安装有感应传感器,所述感应传感器采集的信息传输给控制器,控制器控制电机做固定行程的转动。

16.上述技术方案中,所述落粉装置安装座两侧设有振动电机或超声波发生器。

17.上述技术方案中,所述落粉轴采用合金钢材加工而成,落粉装置安装座采用304不锈钢加工而成。

18.一种slm设备,包括上述定量落粉装置。

19.本实用新型的有益效果为:本实用新型的定量落粉装置,在落粉轴上沿圆周方向均匀加工有偶数个粉末槽口,落粉轴在动力源的带动下转动,粉末槽口运动到最顶端时,装满从slm设备的金属粉末料仓落下的金属粉末,当装满金属粉末的粉末槽口运动到最底端时,粉末由于重力落到slm设备的铺粉装置上;利用实用新型的定量落粉装置,实现slm设备的粉末定量供应。

附图说明

20.图1为本实用新型所述定量落粉装置轴视图;

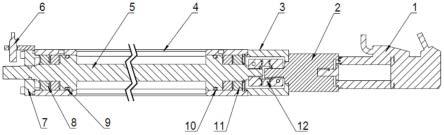

21.图2为本实用新型所述定量落粉装置剖视图;

22.图3为本实用新型所述落粉装置安装座轴视图;

23.图4为本实用新型所述落粉轴轴视图;

24.图中:1、电机,2、减速机,3、减速机安装座,4、落粉装置安装座,5、落粉轴,6、感应传感器,7、轴端盖板,8、轴承对一,9、o型圈一,10、o型圈二,11、轴承对二,12、联轴器。

具体实施方式

25.下面结合附图以及具体实施例对本实用新型作进一步的说明,但本实用新型的保护范围并不限于此。

26.如图1、2所示,本实用新型一种slm设备的定量落粉装置,包括电机1、减速机2、减速机安装座3、落粉装置安装座4、落粉轴5、感应传感器6、轴端盖板7、左轴承对8、左o型圈9、右o型圈10、右轴承对11以及联轴器12。

27.如图1、2所示,电机1的输出轴连接减速机2,减速机2安装在减速机安装座3上,电机1给整个定量落粉装置提供动力源,本实用新型中的电机1优选为步进电机,采用步进电机有两个好处:成本低和控制简单,如需提高运行精度,可采用伺服电机;电机1的输出轴连接减速机2,加大动力源的输出扭矩。

28.减速机2通过联轴器12与落粉轴5一端连接,如图4所示,落粉轴5沿圆周方向均匀加工有粉末槽口,单个粉末槽口的储粉体积可根据实际的需求进行设计,优选体积为:定量落粉装置对应型号slm设备铺粉50层时所需的粉末体积,单层的铺粉金属粉末层厚设计为0.04mm,采用1:2的粉末量进行铺粉供应(即单个粉末槽口的储粉体积是铺粉所需体积的2倍);如图4所示,落粉轴5上的粉末槽口采用成对设计,槽口形状可以采用三角形、方型或者圆弧型;本实施例中,落粉轴5上的粉末槽口数量优选为4个且沿圆周均匀分布,这样的设计可以确保落粉轴5的粉末槽口作为加粉槽口和落粉槽口时位于同一直线上,能够同时完成加粉和落粉工作。

29.如图2、4所示,落粉轴5两端均加工有o型圈和轴承的安装位置,轴承安装位置位于o型圈安装位置的外侧;落粉轴5两端分别安装有o型圈一9和o型圈二10,两端的o型圈可以实现本实用新型定量落粉装置的轴端密封要求;落粉轴5两端分别安装轴承对一8和轴承对

二11,两端的轴承对用于落粉轴5做旋转定量落粉动作时的轴端旋转支撑。落粉轴5末端通过轴端盖板7进行密封。

30.如图1、图3所示,落粉装置安装座4的上下两端均设计有与落粉轴5上的粉末槽口对应的通孔,落粉装置安装座4位于落粉轴5外侧,落粉装置安装座4与落粉轴5之间留有间隙,所述间隙优选为0.05mm,且落粉装置安装座4与减速机安装座3固定连接;落粉装置安装座4的上端面连接slm设备的金属粉末料仓,下端面连接slm设备的铺粉装置。落粉装置安装座4上安装有感应传感器6,通过感应传感器6确定粉末槽口是否处于上端水平位置。

31.为了确保定量落粉装置的耐磨性和稳定性,落粉轴5采用耐磨合金钢材质加工而成,落粉装置安装座4采用304不锈钢加工而成。

32.为了确保本实用新型定量落粉装置加粉和落粉时的稳定性、可靠性,在落粉装置安装座4两侧可增加振动电机或超声波发生器等额外的动力源,提高金属粉末的流动能力。

33.本实施例中感应传感器6采集的信息传输给控制器,控制器控制电机1做固定行程的转动,当粉末槽口采用n个时,电机1一圈转动n次。

34.本实用新型一种slm设备的定量落粉装置的工作原理为:在需要定量加粉时,通过电机1的旋转运动带动落粉轴5在落粉装置安装座4内做对应的旋转运动;当感应传感器6感应到落粉轴5的粉末槽口运动到最顶端时,控制器控制电机1暂停,落粉轴5的粉末槽口装满从slm设备的金属粉末料仓落下的金属粉末,电机1继续转动,下一个粉末槽口转到最顶端,装满金属粉末,依次循环,当装满金属粉末的粉末槽口运动到最底端时,粉末由于重力落到slm设备的铺粉装置上。

35.所述实施例为本实用新型的优选的实施方式,但本实用新型并不限于上述实施方式,在不背离本实用新型的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换或变型均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1