一种选择性激光熔化设备的上送粉系统的制作方法

1.本实用新型涉及上送粉系统领域,具体是指一种选择性激光熔化设备的上送粉系统。

背景技术:

2.选择性激光熔化技术是金属材料增材制造中的一种主要技术途径。该技术选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。目前,选择性激光熔化设备还停留在单一送粉通道,只可进行单一材料的3d打印加工,无法实现多种材料进行混合梯度的3d打印加工。

3.针对上述现有技术存在的问题设计一种选择性激光熔化设备的上送粉系统是本实用新型研究的目的。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种选择性激光熔化设备的上送粉系统,能够有效解决上述现有技术存在的问题。

5.本实用新型的技术方案是:

6.一种选择性激光熔化设备的上送粉系统,包括:

7.至少两个储粉罐,所述储粉罐的下端设置有送粉斗,所述送粉斗的下端设置有开关通道,所述开关通道上从上至下依次设置有手动蝶阀以及气动蝶阀,所述气动蝶阀与控制模块通信连接,所述开关通道的下端设置有落粉管。

8.进一步地,还包括送粉壳体,所述储粉罐贯穿所述送粉壳体的上端表面并伸入所述送粉壳体内,所述送粉斗、开关通道、手动蝶阀以及气动蝶阀位于所述送粉壳体内部,所述落粉管的下端贯穿所述送粉壳体的下端表面,且所述落粉管的下端开口位于3d打印机的铺粉平面的上方。

9.进一步地,所述储粉罐具体包括并列设置的第一储粉罐与第二储粉罐,所述落粉管具体包括设置于所述第一储粉罐下方的第一落粉管以及设置于所述第二储粉罐下方的第二落粉管,所述第二落粉管朝远离所述第一储粉罐的方向倾斜,所述第一落粉管的下端的中心轴线与所述第二落粉管的下端的中心轴线相互平行,且所述第一落粉管的下端开口与所述第二落粉管的下端开口均平行于3d打印机的铺粉装置的运动方向。

10.进一步地,所述第二落粉管的上端通过第一45

°

弯头与所述开关通道管道连通,所述第二落粉管的下端通过第二45

°

弯头转向并设置于3d打印机的铺粉平面的上方。

11.进一步地,所述第一45

°

弯头与所述送粉壳体之间固定设置有支撑板。

12.进一步地,所述送粉壳体活动设置于所述铺粉装置中,所述铺粉装置与所述控制模块通信连接,所述控制模块控制所述铺粉装置带动所述上送粉系统沿铺粉方向往复运动。

13.进一步地,所述送粉壳体的下端表面对称设置有一对刮粉板,所述落粉管的下端开口位于两个所述刮粉板之间。

14.因此,本实用新型提供以下的效果和/或优点:

15.本实用新型提供的选择性激光熔化设备的上送粉系统,包括至少两个储粉罐,所述储粉罐的下端设置有送粉斗,所述送粉斗的下端设置有开关通道,所述开关通道上从上至下依次设置有手动蝶阀以及气动蝶阀,所述气动蝶阀与控制模块通信连接,所述开关通道的下端设置有落粉管。将原有的单通道送粉技术改良为多通道送粉技术,可以将多种金属粉末通过多个送粉通道进行落粉打印,并通过电气程序控制送粉过程,使多种金属粉末不会在工作台上混合,从而实现多种不同的金属粉末或者多种合金粉末分别在不同层通过高功率激光打印融合而形成一种具有不同物理性能的合金,具有开发新型合金材料的作用,对未来开发具有特殊物理性能的新型合金材料具有非常重要的实际意义。

16.应当明白,本实用新型的上文的概述和下面的详细说明是示例性和解释性的,并且意在提供对如要求保护的本实用新型的进一步的解释。

附图说明

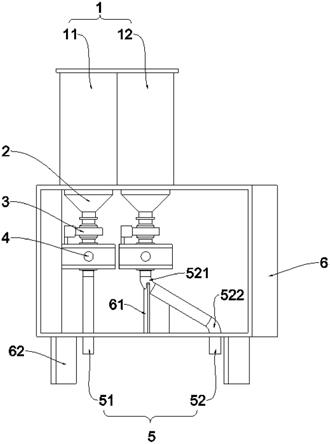

17.图1为本实用新型提供的选择性激光熔化设备的上送粉系统的前视结构示意图。

18.图2为本实用新型提供的选择性激光熔化设备的上送粉系统的后视结构示意图。

具体实施方式

19.为了便于本领域技术人员理解,现将实施例结合附图对本实用新型的结构作进一步详细描述:

20.参考图1-2,一种选择性激光熔化设备的上送粉系统,包括:

21.至少两个储粉罐,所述储粉罐1的下端设置有送粉斗2,所述送粉斗2的下端设置有开关通道,所述开关通道上从上至下依次设置有手动蝶阀3以及气动蝶阀4,所述气动蝶阀4与控制模块通信连接,所述开关通道的下端设置有落粉管。所述控制模块包括激光控制单元和若干个与所述储粉罐1的数量相应的开关控制单元,所述开关控制单元分别一一对应所述气动蝶阀4且与对应的气动蝶阀4通信连接,所述开关控制单元根据上位机软件中设置的打印参数来控制对应的所述气动蝶阀4的开闭;所述激光控制单元与3d打印机的激光扫描打印装置通信连接,所述激光控制单元在每一层材料铺好后控制激光扫描打印金属粉末以完成混合材料的增材制造;通过间隔控制气动蝶阀4的开闭进而控制多种金属粉末间隔落粉,同时在每种金属粉末铺粉结束后进行激光扫描打印,从而使不同的金属粉末不会在3d打印机的铺粉平面上混合。

22.进一步地,还包括送粉壳体6,所述储粉罐1贯穿所述送粉壳体6的上端表面并伸入所述送粉壳体6内,所述送粉斗2、开关通道、手动蝶阀3以及气动蝶阀4位于所述送粉壳体6内部,所述落粉管5的下端贯穿所述送粉壳体6的下端表面,且所述落粉管5的下端开口位于3d打印机的铺粉平面的上方。

23.进一步地,所述储粉罐1具体包括并列设置的第一储粉罐11与第二储粉罐12,所述落粉管5具体包括设置于所述第一储粉罐11下方的第一落粉管51以及设置于所述第二储粉罐12下方的第二落粉管52,所述第二落粉管52朝远离所述第一储粉罐11的方向倾斜,所述

第一落粉管51的下端的中心轴线与所述第二落粉管52的下端的中心轴线相互平行,且所述第一落粉管51的下端开口与所述第二落粉管52的下端开口均平行于3d打印机的铺粉装置的运动方向。在落粉过程中由于铺粉装置的运动,粉末材料会有一定程度的飞粉,增加第一落粉管51的下端开口与第二落粉管52的下端开口的间距,避免了两个落粉管之间的飞粉互相影响,本实施例中,储粉罐数量为两个,在其他实施例中,储粉罐数量可以根据需求进行变化。

24.进一步地,所述第二落粉管52的上端通过第一45

°

弯头521与所述开关通道管道连通,所述第二落粉管52的下端通过第二45

°

弯头522转向并设置于3d打印机的铺粉平面的上方。第一45

°

弯头521和第二45

°

弯头522使第二落粉管52的上部分倾斜设置,该结构加大第一落粉管51与第二落粉管52之间间距的同时还可以使第二落粉管52内的粉末顺利落粉,且弯头45

°

设置也可以避免管内粉末堆积在弯头处。

25.进一步地,所述第一45

°

弯头521与所述送粉壳体6之间固定设置有支撑板61。加强了第二落粉管52结构的稳定性。

26.进一步地,所述送粉壳体6活动设置于所述铺粉装置中,所述铺粉装置与所述控制模块通信连接,所述控制模块控制所述铺粉装置带动所述上送粉系统沿铺粉方向往复运动。所述控制模块还包括铺粉控制单元,所述铺粉控制单元与所述铺粉装置通信连接,所述铺粉控制单元用于在落粉过程中,控制所述铺粉装置进而控制所述上送粉系统沿铺粉方向往复运动,可以使金属粉末更加均匀的分布在所述铺粉平面上。

27.进一步地,所述送粉壳体6的下端表面对称设置有一对刮粉板62,所述落粉管5的下端开口位于两个所述刮粉板62之间。所述上送粉系统沿铺粉方向往复运动过程中,两个所述刮粉板62对所铺粉末进行往复刮平,使所铺粉末在3d打印机的铺粉平面上的分布更加均匀。

28.工作原理:

29.将送粉壳体6安装至3d打印机的内部,打开储粉罐上端的顶盖往对应的罐体中添加所需的粉末,打开手动蝶阀3,在上位机软件中选择具体的打印层数与打印顺序,开始打印后由上位机软件通过控制模块自动控制气动蝶阀4的开关来控制每个落粉通道的落粉以及每一层打印的落粉量,再自动控制上送粉系统在落粉过程中沿铺粉方向往复运动,送粉壳体6下端的两个刮粉板62对所铺粉末进行往复刮平,最后控制激光扫描打印装置在每一层铺粉结束后对铺平的粉末进行激光扫描打印,从而实现金属材料的增材制造。将原有的单通道送粉技术改良为多通道送粉技术,可以将多种金属粉末材料通过多个送粉通道进行落粉打印,并通过电气程序控制送粉过程,使多种金属粉末不会在工作台上混合,从而实现多种不同的金属粉末或者多种合金粉末分别在不同层通过高功率激光打印融合而形成一种具有不同物理性能的合金,具有开发新型合金材料的作用,对未来开发具有特殊物理性能的新型合金材料具有非常重要的实际意义。

30.以上所述仅为本实用新型的优选实施方式而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1