一种双线浇注设备的制作方法

1.本实用新型涉及浇注领域,尤其是涉及一种双线浇注设备。

背景技术:

2.目前金属零部件的毛坯生产广泛的运用铸造技术,随着工业化的推进,流水线式的铸造技术不断被推广运用,通过向整齐排列的砂箱内倾倒金属液完成浇注过程。目前采用流水线式的浇注设备,通常仅能够对一排整齐排列的砂箱进行浇注,而由于金属液倒入砂箱后,为保证金属零部件具有更好的浇注质量,金属液的冷却、硬化需要时间,为保证金属零部件具有更好的浇注质量,不能马上移动砂箱,这样就导致浇注机在浇注完一排砂箱后,需要等待一定的时间,待砂箱内的金属液适当冷却后,再移动砂箱,再将待浇注的砂箱移动至浇注工位,而无法实现连续的浇注,这种生产方式的效率较为低下,难以满足当下快节奏的生产。

技术实现要素:

3.为了提升金属工件浇注成型的质量与效率,本技术提供一种双线浇注设备。

4.本技术提供的一种双线浇注设备采用如下的技术方案:

5.一种双线浇注设备,移动平台以及设置于移动平台的浇注机构,所述的移动平台两侧各设置有供砂箱排列的浇注工位,所述浇注机构包括基座、旋转座、倾转支撑架;基座与旋转座之间旋转连接,基座与旋转座之间的旋转轴线竖直设置,所述旋转座连接有驱使其旋转的旋转驱动机构,所述的倾转支撑架用于放置浇包并与旋转座铰接,倾转支撑架与旋转座的旋转轴线水平设置。

6.通过采用上述技术方案,在装有浇注机构的移动平台两侧设置两排整齐排列的砂箱,通过移动平台的移动,先对其中一排的砂箱进行逐个的浇注;浇注完成后,可通过旋转座旋转180

°

,再对另一排砂箱进行浇注。此时浇注完成的那排砂箱可以进行静置一段时间,使砂箱内的金属液进行冷却、成型。由于采用其中一排砂箱浇注完成后进行静置后撤离,换上待浇注的砂箱,另一排砂箱进行浇注的方式,如此交替浇注,可以使浇注机构持续不间断的进行浇注工作,可以提升整体的浇注效率;同时先浇注完成的那排砂箱能够有一定的时间等待金属液的冷却成型,有利于金属工件具备更好的成型质量。

7.本技术进一步设置为,所述的浇注工位设有供砂箱放置的砂箱轨道,所述的砂箱轨道与浇注轨道平行设置。

8.通过采用上述技术方案,砂箱通过砂箱轨道进行整齐的排列,能够实现砂箱平稳快速的进入到浇注工位以及撤离浇注工位,提升砂箱移动的效率。

9.本技术进一步设置为,移动平台设置有垂直于砂箱轨道的切换轨道,浇注机构设置于切换轨道,并可沿切换轨道移动。

10.通过采用上述技术方案,切换轨道的设置用于在旋转座旋转180

°

后,调整浇注机构的位置,使浇注机构能够更好的对准砂箱的浇口。

11.本技术进一步设置为:移动平台还架设有支撑台,支撑台的两端向砂箱轨道延伸,支撑台12位于砂箱的上方;所述支撑台设置有操作室轨道,操作室轨道与砂箱轨道垂直设置,且延伸至砂箱上方,操作室安装于操作室轨道,并可沿操作室轨道121移动。

12.通过采用上述技术方案,操作室能够沿操作室轨道移动,并能够移动至对应砂箱的上方,即浇注机构浇注一侧的砂箱时,操作室也移动至该侧,使操作人员能够清楚的判断浇口的位置,便于操作人员对更好的调整浇注机构的位置,从而更好的对砂箱进行浇注。

13.本技术进一步设置为,所述的旋转座设置有换包轨道,所述浇注轨道的一端设置有换包平台,换包平台设有对接轨道,所述对接轨道与换包轨道相匹配;所述的对接轨道上设置有换包小车。

14.通过采用上述技术方案,当浇注机构上的浇包即将用完,通过起吊装置将接满金属液的浇包放置于换包小车上,控制浇注机向换包平台一侧运动,使换包轨道与对接轨道相互对齐,倾转支撑架持续下方,使配重轮与旋转座上表面接触直至锁定组件与固定杆脱离,起吊装置调走空的浇包,马上将满的浇包推送至倾转支撑架内,换包过程快速便捷,提升浇注效率。

15.本技术进一步设置为,所述的倾转支撑架下部设置有托架与支撑辊,托架有两个,所述支撑辊位于两个托架之间,所述支撑辊可旋转的安装于倾转支撑架,所述托架的尾部设置有将浇包固定杆锁定的锁定组件。

16.通过采用上述技术方案,支撑辊用于支撑浇包的前端,托架由于支撑浇包的后端,并通过锁定组件实现倾转支撑架的与浇包的相互固定;在装上浇包的时候,由于采用支撑辊能够滚动,将浇包回转倾转浇注机构内推送过程中,浇包的前端可以轻松的被推导支撑辊上,同样的,在将空浇包从回转倾转浇注机构换下时,也能够轻松的使浇包前端与倾转支撑架脱离。

17.本技术进一步设置为,所述的锁定组件包括设置于托架尾部的卡槽以及铰接于托架尾部的卡钩,所述卡钩位于卡槽所在位置,卡钩连接有配重轮,配重轮受重力作用可驱使卡钩钩住浇包的固定杆。

18.通过采用上述技术方案,在安装浇包的时,将浇包前端推送到支撑辊处,浇包后端设置的固定杆卡入卡槽内,在倾转支撑架未抬升的时候,配重轮与旋转座向接触,从而驱使卡扣背向卡槽一侧翻转,使卡钩与固定杆之间相互脱离,而当倾转支撑架翻转的时候,配重轮逐渐与倾转支撑架脱离,驱使卡钩逐渐旋转,直到钩住固定杆,实现对固定杆的锁定,锁定与解锁随倾转支撑架的翻转而自动完成,无需人工操作。

19.本技术进一步设置为,旋转座上部设置有两个支撑臂,倾转支撑架铰接于两个支撑臂的上端部并绕支撑臂的上端部转动,倾转支撑架与支撑臂的旋转轴线靠近浇包出液嘴所在的位置。

20.通过采用上述技术方案,旋转座上部设置有两个支撑臂,倾转支撑架铰接于两个支撑臂的上端部并绕支撑臂的上端部转动,倾转支撑架与支撑臂的旋转轴线靠近浇包出液嘴所在的位置。

21.本技术进一步设置为,倾转支撑架设置有两个u型槽,u型槽的开口朝向支撑臂,当倾转支撑架放下时,u型槽可扣到支撑臂上;支撑臂朝向倾转支撑架的一侧设置有收纳槽,收纳槽内安装有驱动倾转支撑架旋转的倾转驱动结构。

22.通过采用上述技术方案,驱动结构被安装于u型槽与收纳槽所围合形成的空间内,能够对驱动结构一个良好的保护,可以防止金属液、灰尘等影响到驱动结构。

23.本技术进一步设置为,浇注机构沿浇注轨道移动、浇注机构沿切换轨道移动、操作室沿操作室轨道移动的动力元件均采用电机驱动。

24.通过采用上述技术方案,以电机作为驱动元件,操作人员可以准确的控制对应机构的准确运动,减少控制难度,同时电机可以采用伺服电机,提升整体设备的自动化程度。

25.综上所述,本技术具有以下有点,当其中一排砂箱浇注完成之后再浇注另一排砂箱,先浇注完成的那一排砂箱可以在砂箱轨道上停留一段时间后撤离,使砂箱内的金属液适当的冷却、硬化,这样就不会因为砂箱移动时的外力而影响金属成型的质量,提升产品质量;同时换包速度快,浇注机构能够实现不间断的浇注。

附图说明

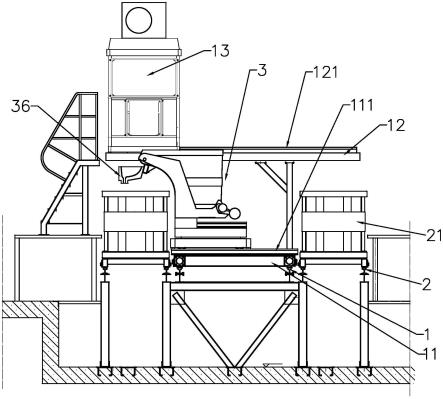

26.图1是本技术双线浇注设备的主视图。

27.图2是本技术双线浇注设备的俯视图。

28.图3是回转倾转浇注机构的结构示意图。

29.图4是回转倾转浇注机构装上浇包后的结构示意图;。

30.图5是回转倾转浇注机构俯视图;

31.图6是回转倾转浇注机构的主视图;

32.图7是双线浇注设备换包结构图。

33.附图标记说明:

34.1、浇注轨道;11、移动平台;111、切换轨道;12、支撑台;121、操作室轨道;13、操作室;131、照明灯;14、换包平台;141、对接轨道;15、换包小车;2、砂箱轨道;21、砂箱;3、浇注机构;31、基座;32、旋转座;321、支撑臂;322、连接杆;323、收纳槽;324、换包轨道;33、倾转支撑架;331、支撑辊;332、托架;333、卡槽;334、卡钩;335、u型槽;336、配重轮;35、油缸;36、漏斗;4、浇包;41、出液嘴;42、固定杆。

具体实施方式

35.参照图1、2,一种双线浇注设备,包括浇注轨道1和设置于浇注轨道1两侧的砂箱轨道2,浇注轨道1上设置有移动平台11,并可沿浇注轨道1移动。砂箱轨道2用于供砂箱21整齐排列。所述的移动平台11设有浇注机构3以及操作室13,操作室13朝向浇注机构3的一侧设有照明灯131,移动平台11设置有垂直于浇注轨道1的切换轨道111,浇注机构3设置于切换轨道111,并可沿切换轨道111移动,使浇注机构3能够移动靠近两排砂箱21的其中一排。

36.参照图3、4,浇注机构3包括基座31、旋转座32、倾转支撑架33;基座31与切换轨道111配合,基座31与旋转座32之间旋转连接,基座31与旋转座32之间的旋转轴线竖直设置,从而实现旋转座32在基座31上绕竖直轴线进行旋转,驱动旋转座32旋转的方式可以采用伺服电机驱动,也可以采用液压驱动,本实施例中不予展开。旋转座32上部设置有两个支撑臂321,两个支撑臂321之间固定有连接杆322,连接杆322靠近支撑臂321的上部。倾转支撑架33铰接于两个支撑臂321的上端部,使倾转支撑架33能够绕支撑臂321的上端部转动,倾转支撑架33用于固定放置浇包4,当倾转支撑架33绕支撑臂321上端转动时,能够将浇包4中的

金属液倒出。浇包4为桶状,倾转支撑架33与支撑臂321的旋转轴线位于浇包4的筒身外部,且倾转支撑架33与支撑臂321的旋转轴浇包4出液嘴41所在的位置,这样能够使浇包4上的出液嘴41能更靠近砂箱21的浇口,使金属液的落点更加可控。

37.倾转支撑架33两侧均设置有u型槽335,u型槽335开口朝向支撑臂321,当倾转支撑架33放下时,u型槽335可扣入到支撑臂321,将支撑臂321包覆;支撑臂321朝向倾转支撑架33的一侧设置有收纳槽323,收纳槽323内安装有倾转油缸35,倾转油缸35的一端铰接与旋转座32,另一端铰接于倾转支撑架33,通过油缸35的伸缩,可驱动倾转支撑架33的转动,由于油缸35处于收纳槽323与u型槽335所围成的空间内,可以对油缸35进行一个良好的保护。

38.倾转支撑架33下部设置有两个托架332,用以承载浇包4,托架332尾部设置有卡槽333,浇包4对应卡槽333的位置设置有固定杆42;托架332尾部铰接卡钩334,卡钩334连接有配重轮336,当倾转支撑架33转动时,配重轮336离开旋转座32,并在重力作用下驱使卡钩334旋转并钩住固定杆42,实现浇包4与倾转支撑架33的锁定。

39.如图6所示,旋转座32上设置有换包轨道324,换包轨道324位于两个托架332之间,换包轨道324配合换包小车15使用,使换包小车15带着浇包4,将浇包4送入到托架332所在的位置并使浇包4上的固定杆42卡进入至卡槽333内,使浇包4能够快速被送到倾转支撑架33处。

40.参照图5、6,倾转支撑架33还设置有支撑辊331,支撑辊331用于承托浇包4的底部,与托架332配合使用,实现倾转支撑架33对浇包4的稳定支撑。由于支撑辊331与浇包4之间的配合属于滚动摩擦,在倾转支撑架33放入满的浇包4或从倾转支撑架33上换下空的浇包4可以相对比较省力。

41.参照图1,为了进一步提升浇注过程中的准确性,在旋转座32上设置漏斗36,漏斗36固定于连接杆322,且位于浇包4出液嘴41的下方;操作室13照明灯131的照明方向对准漏斗36的下部。倾转支撑架33在驱使浇包4倾转的过程中,由于出液嘴41末端位置会有变化,通过漏斗36的设置,金属液先被倒入漏斗36内,再通过漏斗36将金属液倒入浇口,这样可避免出液嘴41位置变化而引起金属液落点的变化。这样操作人员在控制浇注机构3的过程中,只需要控制旋转座32的角度以及移动浇注机构3相对于砂箱21之间的距离,使漏斗36下部的对准浇口,即可实现金属液准确的被浇注至浇口内,减小对准的难度,。

42.参照图6、7,在浇注轨道1的一端设置有换包平台14,换包平台14设置有对接轨道141,换包平台14处设置有换包小车15,换包小车15可沿对接轨道141移动,对接轨道141与换包轨道324之间的规格相同。即当移动平台11带着浇注机构3向换包平台14一侧运动,将托架332的末端朝向换包平台14一侧,移动平台11向换包平台14运动到极限位置时,对接轨道141能够与换包轨道324对齐,使换包小车15能够沿对接轨道141移动至换包轨道324,将浇包4送入到托架332所在的位置,驱使倾转支撑架33,使托架332抬升,浇包4上的固定卡卡入卡槽333中,随着倾转支撑架33的持续翻转,锁定机构将浇包4与倾转支撑架33相互锁定。

43.参照图1,移动平台11还架设有支撑台12,支撑台12的两端向砂箱轨道2延伸,在砂箱21被移动到砂箱轨道2后,支撑台12位于砂箱21的上方。所述支撑台12设置有操作室轨道121,操作室轨道121与浇注轨道1垂直设置,且延伸至砂箱21上方,操作室13安装于操作室轨道121,并可沿操作室轨道121移动。操作室13内有操作台,通过操作台可以控制移动平台11沿浇注轨道1移动、浇注机构3沿切换轨道111移动、操作室13沿操作室轨道121移动、旋转

座32相对基座31转动、倾转支撑架33翻转等动作。其中需要说明的是浇注机构3沿浇注轨道1移动、浇注机构3沿切换轨道111移动、操作室13沿操作室轨道121移动的动力元件采用电机驱动,并通过齿轮、齿条相互配合的方式来实现;例如,移动平台11与浇注轨道1之间的驱动结构,其中电机可安装于移动平台11,并且移动平台11上安装有由电机进行驱动的齿轮,在浇注轨道1的中间固定一齿条,通过齿轮与齿条的相互配合来实现移动平台11的运动。

44.根据生产的需求,可以先对其中一排砂箱21进行浇注,然后再对另一排砂箱21进行浇注。在浇注的过程中,通过旋转座32的旋转使出液嘴41朝向其中一排的砂箱21,并通过基座31沿切换轨道111的移动,使金属液的落点对准砂箱21上设置的浇口,通过移动平台11沿浇注轨道1的移动,逐个的将金属液倒入每个砂箱21中。由于操作室13可沿操作室轨道121移动,在浇注其中一排砂箱21时,随着旋转做32的旋转,操作室13可沿操作室轨道121移动,使操作室13移动至需要浇注的那排砂箱21的上方,使的需要进行浇注的浇口位置位于操作室13的前方,操作人员可通过观察窗比较清晰的判断金属液落点与浇口之间的位置,并对浇注机构3做适应性的调整,以确保金属液能够准确的被倒入浇口。

45.当浇注机构3上的浇包4即将用完,换包过程如下,通过起吊装置将接满金属液的浇包4放置于换包小车15上,控制移动平台11向换包平台14一侧运动,使换包轨道324与对接轨道141相互对齐,倾转支撑架33持续下放,使配重轮336与旋转座32上表面接触直至锁定组件与固定杆42脱离,起吊装置吊走空的浇包4,马上将满的通过换包小车15浇包4推送至倾转支撑架33内,换包过程快速便捷。上述的起吊装置可以采用行车、搬运机器人等。

46.本技术的工作原理:操作人员进入操作室13,通过操作室13内的控制台对设备各个机构的运动进行控制;由于浇注机构3能够旋转,浇注机构3可以180

°

的旋转即可实现对浇注轨道1两侧排列的砂箱21进行浇注。在浇注时,根据实际生产的需求,可以选择先对其中一排砂箱21进行浇注,再浇注另外一排;也可以先浇注一侧的其中一个砂箱21,再浇注另外一侧的其中一个砂箱21,交替进行。本技术以先浇注其中一排的砂箱21进行说明,首先操作室13移动到需要浇注那排的砂箱21上部,同时控制浇注机构3的出液嘴41随旋转座32旋转到需要浇注作业的一侧,出液嘴41位于操作室13的前方,操作人员根据漏斗36与浇口质检的位置,调整浇注机构3,使漏斗36的下部与浇口对齐,然后控制倾转支撑架33翻转,将金属液倒入漏斗36,并通过漏斗36使金属液进入至浇口内,完成一个砂箱21的浇注;随后移动平台11运动,使漏斗36的下部对准下一个待浇注的砂箱21所在位置,进行下一砂箱21的浇注,直到整一排砂箱21浇注完成;完成后,操作室13运动至另一排砂箱21的上部,并控制浇注机构3运动,完成下一排砂箱21的浇注。在浇注过程中,如果浇包4的金属液倒完,移动平台11运动至浇注轨道1的一端,取走空的浇包4,换上装满金属液的浇包4继续进行浇注,整个换包的过程迅速便捷。由于浇注机构3能够实现双线的浇注,当其中一排砂箱21浇注完成之后浇注另一排砂箱21,先浇注完成的那一排砂箱21可以在砂箱轨道2上停留一段时间,使砂箱21内的金属液适当的冷却、硬化,然后从砂箱轨道2上移走,这样就不会因为砂箱21移动时的外力而影响金属成型的质量,在整体浇注的过程中,浇注机构3始终处于作业的状态,不需要因为砂箱21短暂静置或转移而暂停浇注,同时换包的过程也比较的快速,因此双线浇注设备的浇注效率相比于现有技术会有比较明显的提升,能够实现大批量连续性的浇注,同时,所浇注出来的金属工件也具有更好的成型质量。

47.同时,由于有两条砂箱轨道2,在流水线生产中,前面的造型工位可以实现连续的

加工并向砂箱轨道2运送待浇注的砂箱21,其中一个砂箱轨道2用于对接造型工位运送的砂箱21,另一个砂箱轨道21进行浇注作业,使造型工位按照其既有的节拍持续运送砂箱21,无需受浇注作业而影响造型工位的节拍。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1