一种金属粉末二次粉碎系统的制作方法

1.本实用新型涉及金属粉末制备技术技术,特别是涉及一种金属粉末二次粉碎系统。

背景技术:

2.目前,高质量金属粉末材料的制备技术多为雾化法。

3.雾化法是利用高速气流或水流作用于熔融液流,使气体或水流的动能转化为熔体表面能,进而形成细小的液滴并凝固成粉末颗粒,分别称之为气雾化和水雾化。其中,水雾化法的冷却速率大,所制得的粉末粒径较均匀,但由于熔融液流和水流相互作用,所获得的粉末易形成氧化物,氧含量高,并且制得的粉末形状不规则,易形成椭球形颗粒。气雾化法可制备球形度较高的粉末,但是粉末粒径分布范围较宽,制得的粉末尺寸不均,整套设备庞大,为避免高速飞行液滴在凝固前碰到雾化罐壁,常采用竖直布置的方式,罐体很高,该方法的生产成本较高,在制备过程中需要惰性气体保持较高的压力以达到冲击液滴的目的。

4.对于这种单一的纯气雾化或水雾化方法,目前已经有了较多的方法进行改善,例如,公开号为cn107570719a的专利文献公开了一种金属粉末制备方法及装置,通过输送原料丝棒、利用热喷涂发生装置形成金属熔滴束,采用高速压缩气体正面加速冷却进行雾化,通过分级过滤装置得到中间粉末;再利用高真空状态下的电磁加热、以及高速转盘二次加速雾化,制得尺寸细小、均匀的高纯净度金属粉末,但是整个制备过程复杂冗长,需要对粉末收集、筛分以及进行二次加热,成本较高,粉末二次加热成熔体后进行转盘二次破碎,本质上来说是对熔体的新一轮破碎,并不能称为二次破碎,最终制得的粉末粒径在30-100微米,相对来说仍然较粗。

5.授权公告号为cn106914626b的专利文献公开了一种公开了超细金属粉末的制备装置和制备方法,将金属棒材竖向固定在加热装置上,将其加热熔化,液滴滴入下方的离心装置,在离心力的作用下在离心装置壁面上形成薄层熔融态液滴,并向下流动,滴落在下方的热气体装置中,热气体装置为至少三个均匀环绕于离心装置下方的气体喷嘴,所有喷嘴向熔融态液滴上喷射热气体,进行热气体破碎熔融,破碎的小液滴在下落过程中凝固成小尺寸的粉末颗粒,落在回收装置中,得到超细金属粉末。但是该方法在进行制备时要对母合金棒材进行预处理,加工成锥形,锥角的范围为118

°

~123

°

,会造成成本的增加,产生一定程度的损耗,在进行气体加热时除了带来成本的增加,也有一定的安全隐患,另外,离心装置壁面上薄层熔融态液滴保持液滴的条件不可控,随时可能会冷却凝固,容易造成堆积,对设备后期的清理造成很大不便,并且,所制得的粉末经过5小时球磨后,粒径才能达到25微米左右,相对来说原粉粒径仍然较粗。

技术实现要素:

6.本实用新型针对现有技术中存在的上述不足,提供了一种金属粉末二次粉碎系统,金属粉末二次粉碎效果明显,可以降低产品的粉末粒径,提高球形度。

7.一种金属粉末二次粉碎系统,包括顶面作为撞击面的转盘、用于驱动转盘转动的电机,以及用于密封所述电机的磁流体密封传动装置,

8.所述磁流体密封传动装置包括可随电机的转轴一起转动的转动部分,以及位于所述转动部分外周的固定部分,所述转动部分的中间具有供电机的转轴穿过的第一安装孔。

9.优选的,所述转动部分包括轴套,轴套中间设有所述第一安装孔,所述轴套的两端各穿套安装有一个轴承,轴套与轴承的内圈固定,所述固定部分包括磁流体密封传动装置的外壳,轴承的外圈与外壳内壁固定,两轴承以及外壳与轴套合围的空间中设有磁系统。

10.更优选的,所述外壳为夹层结构,外壳上还设有用于循环冷却水的进水口和出水口。

11.更优选的,所述的金属粉末二次粉碎系统,还包括套设在所述外壳与电机外周的外套,所述外壳顶面具有向外侧延伸形成的第一安装环,所述第一安装环搭接在外套的顶面且通过穿过所述第一安装环的第一固定螺丝将外壳与外套固定。

12.更优选的,所述第一安装孔在位于轴套顶部的位置具有从轴套底部一侧向顶部一侧逐渐增大的扩径段,电机的转轴位于所述扩径段处的位置相应套设有壁厚从底部到顶部逐渐增大的胀紧套。

13.进一步优选的,所述胀紧套的顶部具有向外侧延伸形成的第二安装环,所述胀紧套与轴套之间通过第二固定螺丝固定。

14.进一步优选的,电机的转轴上位于胀紧套下方的部位还穿套有至少一个密封圈。

15.更优选的,所述的金属粉末二次粉碎系统,还包括用于连接转盘与电机转轴的刀柄,所述刀柄的顶部具有圆台形的安装块,所述转盘的中间区域具有与所述安装块配合的第二安装孔,所述转盘的顶面具有顶盖,所述顶盖通过第三固定螺丝与安装块固定,所述转盘的顶面具有用于容纳所述顶盖的容纳槽,所述顶盖的顶面与转盘的顶面齐平。

16.(1)拆卸方便,刀柄与转盘的配套使用,使得在拆卸转盘时,可直接通过电机内部的气动装置,将刀柄与转盘全部拆卸,这样就可以保证转盘在重新装配时动平衡未发生大幅度改变,减少了转盘动平衡调试成本。

17.与现有技术相比,本实用新型具有如下有益效果:

18.(1)提高电机使用寿命,磁流体密封传动装置可以极大避免外界工作环境中的金属粉末以及冷却介质对电机的侵蚀,使电机的使用寿命大幅提高,减少电机更换成本。

19.(2)细化粒径,本技术金属粉末二次粉碎系统是利用高速旋转转盘将高压气初次粉碎的细小熔体液滴进行二次粉碎,在原来粒径的基础上再次破碎,从而制得粒径更小的微米级金属粉末,不需要对首次破碎的粉末收集、筛分、重熔,利用该系统极大级高了产品的性能优势。

20.(3)清理方便,可持续生产,粉末制备后,转盘表面无大块粘结,无划痕,只需将转盘表面进行简单的砂纸打磨,就可以继续生产。

附图说明

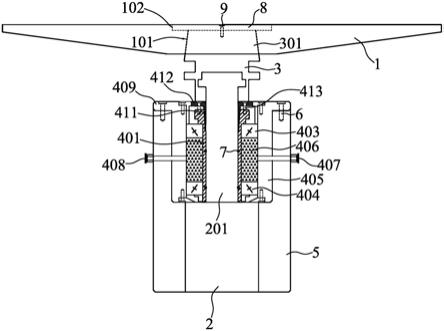

21.图1为本实用新型金属粉末二次粉碎系统的结构示意图。

22.图2为磁流体密封传动装置的结构示意图。

23.附图标记:

24.转盘1,第二安装孔101,容纳槽102;电机2,转轴201;刀柄3,安装块301;

25.磁流体密封传动装置4,轴套401,第一安装孔402,轴承403,轴承404,外壳405,磁系统406,进水口407,出水口408,第一安装环409,扩径段410,胀紧套411,第二安装环412,第二固定螺丝413;

26.外套5;第一固定螺丝6;密封圈7;顶盖8;第三固定螺丝9。

具体实施方式

27.如图1和2所示,一种金属粉末二次粉碎系统,包括顶面作为撞击面的转盘1、用于驱动转盘1转动的电机2,用于连接转盘1与电机2的转轴201的刀柄3,以及用于密封电机2的磁流体密封传动装置4。

28.磁流体密封传动装置4包括可随电机2的转轴201一起转动的转动部分,以及位于转动部分外周的固定部分,转动部分的中间具有供电机2的转轴201穿过的第一安装孔402。转动部分包括轴套401,轴套401中间设有第一安装孔402,轴套401的两端各穿套安装有一个轴承(轴承403和轴承404),轴套401与轴承的内圈固定,固定部分包括磁流体密封传动装置4的外壳405,轴承的外圈与外壳405的内壁固定,两轴承以及外壳405与轴套401合围的空间中设有磁系统406。

29.外壳405为夹层结构,外壳405上还设有用于循环冷却水的进水口407和出水口408。

30.本技术金属粉末二次粉碎系统还包括套设在外壳405与电机2外周的外套5,外壳405顶面具有向外侧延伸形成的第一安装环409,第一安装环409搭接在外套5的顶面且通过穿过第一安装环409的第一固定螺丝6将外壳405与外套5固定。

31.第一安装孔402在位于轴套401顶部的位置具有从轴套401底部一侧向顶部一侧逐渐增大的扩径段410,电机2的转轴201位于扩径段410处的位置相应套设有壁厚从底部到顶部逐渐增大的胀紧套411。胀紧套411的顶部具有向外侧延伸形成的第二安装环412,胀紧套411与轴套401之间通过第二固定螺丝413固定。第二安装环412可以不直接与轴套401的顶面接触,在第二固定螺丝413的拉紧作用下,配合轴套401上扩径段410与胀紧套411之间的配合,可以确保有好的密封效果。

32.电机2的转轴201上位于胀紧套411下方的部位还穿套有至少一个密封圈7。转轴201上和轴套401内侧壁上相应的位置可以设置用于容纳密封圈7的安装槽。

33.刀柄3的顶部具有圆台形的安装块301,转盘1的中间区域具有与安装块301配合的第二安装孔101,转盘1的顶面具有顶盖8,顶盖8通过第三固定螺丝9与安装块301固定,转盘1的顶面具有用于容纳顶盖8的容纳槽102,顶盖8的的顶面与转盘1的顶面齐平。电机2可以使用意大利olispeed公司(www.olispeed.com)生产的型号为sab150-24/12-24的同步电机,该电机在内部通气后转轴端部能够收缩,从而方便与刀柄3之间的拆卸,而断开气源后,转轴端部会凸出,可以与刀柄3卡紧连接。刀柄3与转盘1的配套使用,使得在拆卸转盘1时,可直接通过电机2内部的气动装置,将刀柄3与转盘1全部拆卸,这样就可以保证转盘1在重新装配时动平衡未发生大幅度改变,减少了转盘1动平衡调试成本。

34.本技术金属粉末二次粉碎系统在使用时,利用高速旋转转盘将高压气初次粉碎的细小熔体液滴进行二次粉碎,在原来粒径的基础上再次破碎,从而制得粒径更小的微米级

金属粉末,不需要对首次破碎的粉末收集、筛分、重熔,利用该系统极大级高了产品的性能优势。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1