镀覆层叠体的制作方法

1.本发明关于镀覆层叠体的制造方法,更详细而言,关于形成于导体电路等上的镀覆层叠体的制造方法。

背景技术:

2.一般而言,半导体装置具有由铜或银等电阻低的金属所构成的导体电路。另外,对于几乎所有的导体电路皆会进行焊接或打线接合。

3.然而,这些导体电路表面氧化的情况,难以进行焊接及打线接合。

4.因此,在要形成导体电路的被镀覆体表面上形成镀覆皮膜,并对于该镀覆皮膜进行焊接及打线接合。

5.尤其近几年随着配线的微细化及高密度化,一般应用无需电镀用配线的无电解镀覆技术。

6.其中,作为形成于焊接性、打线接合性优良的导体电路表面的皮膜,大多使用由无电镀镍、无电镀钯及无电镀金所构成的3层皮膜(enepig皮膜)(例如专利文献1至专利文献3)。

7.这些以无电解镀覆形成皮膜的方法中,已知大致分成以置换反应为主的镀覆(以下有时称为“置换镀覆”)以及以还原反应为主的镀覆(以下有时称为“还原镀覆”)两种。

8.置换镀覆是以下述的反应为主:在将被镀覆体浸渍于形成镀覆皮膜的含金属离子的液体(以下有时称为“镀覆液”)中时,构成被镀覆体的金属变成金属离子而在镀覆液中溶出,同时将所释放的电子施予形成镀覆皮膜的金属离子,而被施予电子的离子则在被镀覆体表面析出为金属。

9.还原镀覆是以下述的反应为主:在将被镀覆体浸渍于含还原剂的镀覆液中时,还原剂进行氧化反应,同时将所释放的电子移动至形成镀覆皮膜的金属离子,而得到电子的离子则在被镀覆体表面析出为金属。

10.以往,enepig皮膜的膜厚大多使用镍/钯/金=5μm/0.1μm/0.1μm左右的规格,但随着配线进一步微细化、高密度化,近年来使镍的膜厚薄至0.2μm左右的规格逐渐增加。

11.进行无电镀镍的被镀覆体表面为铜等的情况中,镀覆反应大多不会进行或不易进行。

12.因此有人提出在对于铜等的被镀覆体表面进行无电镀镍时,在将钯或其合金等作为催化剂而施加于被镀覆体后,再进行无电镀镍。

13.在添加该钯或其合金等催化剂时大多是使用置换镀覆(例如专利文献4)。

14.在施加钯或其合金的催化剂时大多使用置换镀覆。

15.然而,在通过置换镀覆施加钯或其合金的催化剂时,会在施加催化剂时发生被镀覆体的局部腐蚀或是在被镀覆体表面形成氧化层,结果具有容易在被镀覆体与镀覆层的界面产生孔洞的问题。

16.镍镀覆层的膜厚在5μm左右的情况中,该孔洞的产生不会成为太大的问题,但近年

来随着镍镀覆层的膜厚薄化至0.2μm左右,因为孔洞的存在而导致焊接时无法得到良好接合性的问题变得明显。

17.近年来由于导体电路的配线的微细化及高密度化蓬勃发展,因此期望开发一种能够高度可靠地实施该导体电路的焊接的技术。

18.[现有技术文献]

[0019]

[专利文献]

[0020]

[专利文献1]日本特开2007-031826号公报

[0021]

[专利文献2]日本特开2013-155410号公报

[0022]

[专利文献3]日本特开2015-082534号公报

[0023]

[专利文献4]日本特开2015-137418号公报。

技术实现要素:

[0024]

[发明所欲解决的课题]

[0025]

本发明为鉴于上述背景技术而完成,其课题在于提供一种镀覆层叠体,实施于导体电路等的表面的镀覆层叠体(镀覆皮膜的层叠体),在该镀覆层叠体上进行焊接时可维持高的接合强度,而且能够稳定制造。

[0026]

[解决课题的手段]

[0027]

本技术发明人为了解决上述课题而反复详细研究,结果发现,在将钯或其合金作为催化剂而直接施加于被镀覆体的情况中,容易发生被镀覆体的局部腐蚀或是在被镀覆体表面上形成氧化层的问题,此时通过在钯或其合金的层(催化剂层)与被镀覆体之间设置用以防止被镀覆体的局部腐蚀及被镀覆体表面形成氧化层的层(保护层)则可防止此问题。结果发现,可在该催化剂层上稳定地制造不易产生孔洞的镍层,如此所制造的镀覆层叠体的焊接性良好,进而完成本发明。

[0028]

也就是,本发明提供一种镀覆层叠体的制造方法,该制造方法包含在以第一金属作为主成分的被镀覆体上使以第二金属作为主成分的镀覆层a析出后,在该镀覆层a上使以钯作为主成分的镀覆层b析出,然后进一步于该镀覆层b上使以镍作为主成分的镀覆层c析出;其中,该镀覆层b为置换镀覆层,该置换镀覆层通过置换镀覆液中所含有的钯离子与该被镀覆体所含有的该第一金属或该镀覆层a所含有的该第二金属之间的置换反应所形成;该镀覆层c为还原镀覆层,该还原镀覆层为通过还原镀覆液中所含有的还原剂与镍离子的氧化还原反应所形成。

[0029]

[发明的效果]

[0030]

根据本发明,可提供一种镀覆层叠体,为实施于导体电路等的表面的镀覆层叠体(镀覆皮膜的层叠体),在该镀覆层叠体上进行焊接时可维持良好的接合性,而且可稳定地制造。

[0031]

尤其,若镍镀覆层的膜厚较薄,则容易因为产生孔洞而导致焊接不良,但根据本发明,即使在镍镀覆层较薄的情况中也不易产生孔洞,因而能够良好地进行焊接,并且节省昂贵的镍的使用量而可降低成本。

附图说明

[0032]

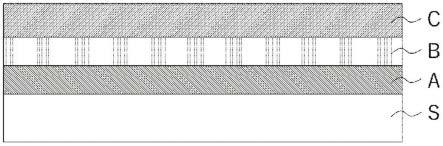

图1为显示由本发明所制造的镀覆层叠体的结构的示意图。

[0033]

图2为显示由本发明所制造的镀覆层叠体(具有镀覆层d的情况)的结构的示意图。

[0034]

图3为显示由本发明所制造的镀覆层叠体(具有镀覆层d及镀覆层e的情况)的结构的示意图。

具体实施方式

[0035]

以下说明本发明,但本发明不限于以下的实施方式,可任意变化而实施。

[0036]

本发明关于镀覆层叠体的制造方法,为在以第一金属作为主成分的被镀覆体s上使以第二金属作为主成分的镀覆层a析出后,在该镀覆层a上使以钯作为主成分的镀覆层b析出,然后进一步于该镀覆层b上使以镍作为主成分的镀覆层c析出。图1为显示由本发明所制造的镀覆层叠体的结构。

[0037]

本说明书中,“镀覆层”为由镀覆所形成的金属层。“镀覆层”并不限于无孔的皮膜状物,“镀覆层”也包含有孔的皮膜状物或核状物。

[0038]

本发明中构成镀覆层的“第一金属”与“第二金属”为互相不同的金属。另外,“第一金属”及“第二金属”并非镍(ni)、钯(pd)。

[0039]

本发明中构成镀覆层的“金属”不限于纯金属,也可为合金。另外,本发明中的镀覆层也可含有金属以外的元素(例如,磷(p)、硫(s)、硼(b)、碳(c)等)。

[0040]

所谓的“以金属x作为主成分”指构成该镀覆层的“金属”之中,在摩尔基准的下含量最多的金属为金属x。

[0041]

本发明中,相对于构成各镀覆层的金属的量,成为主成分的金属的含有率较优选为70摩尔%以上,更优选为80摩尔%以上,最优选为90摩尔%以上。

[0042]

作为本发明中的镀覆层,可列举:通过置换反应所形成的置换镀覆层、或通过氧化还原反应所形成的还原镀覆层等。

[0043]

所谓的“通过置换反应所形成”,不仅包含仅通过置换反应形成镀覆层的情况,也包含置换反应与氧化还原反应同时发生而形成镀覆层的情况。置换反应与还原反应同时发生的情况,镀覆层中的金属之中,较优选为60%以上为通过置换反应所形成,更优选为80%以上是通过置换反应所形成,特优选为90%以上是通过置换反应所形成。

[0044]

所谓的“通过氧化还原反应所形成”,不仅包含仅通过氧化还原反应形成镀覆层的情况,也包含氧化还原反应与置换反应同时发生而形成镀覆层的情况。氧化还原反应与置换反应同时发生的情况,镀覆层中的金属之中,较优选为60%以上是通过氧化还原反应所形成,更优选为80%以上是通过氧化还原反应所形成,特优选为90%以上是通过氧化还原反应所形成。

[0045]

《被镀覆体s》

[0046]

被镀覆体s指用以在其上方形成镀覆层的基体。被镀覆体s以第一金属作为主成分。第一金属为形成导体电路的金属,例如可列示铜(cu)、银(ag)等。

[0047]

《镀覆层a》

[0048]

镀覆层a为在被镀覆体s上析出的镀覆层。镀覆层a以第二金属作为主成分。

[0049]

第二金属为能够在不伴随被镀覆体s的局部腐蚀或在被镀覆体s表面上形成氧化

层的情况下,从镀覆液析出于被镀覆体s的金属。第二金属只要能够在水溶液中稳定存在则未特别限定。

[0050]

作为第二金属,可列举例如:金(au)、银(ag)、铂(pt)、铑(rh)、铱(ir)、铟(in)、锡(sn)、钌(ru)、铁(fe)、锌(zn)、钴(co)等。

[0051]

金、银或铂容易形成于被镀覆体表面而作为镀覆层a,其防止被镀覆体s的局部腐蚀或在被镀覆体s的表面上形成氧化层的效果良好,因此特别适合作为第二金属使用。

[0052]

用以形成镀覆层a的镀覆液,只要在形成镀覆层a时不会局部腐蚀被镀覆体且不会在被镀覆体上形成氧化膜则未特别限定。用以形成镀覆层a的镀覆液可为置换镀覆液,也可为还原镀覆液。

[0053]

用以形成镀覆层a的置换镀覆液,含有具有能够与第一金属进行置换的离子化倾向的金属的水溶性金属盐(第二金属的盐)。换言的,通过置换镀覆液形成镀覆层a的情况,第二金属的离子化倾向小于第一金属。

[0054]

用以形成镀覆层a的还原镀覆液,含有水溶性金属盐(第二金属的盐)及还原剂。

[0055]

作为还原剂,可列示联胺、硼氢化钠、甲醛等。还原剂可单独使用1种,也可并用2种以上。

[0056]

用以形成镀覆层a的镀覆液所含有的水溶性金属盐(第二金属的盐)并未特别限定。

[0057]

第二金属为金的情况,可列举:氰化金盐、氯化金盐、亚硫酸金盐、硫代硫酸金盐等。

[0058]

第二金属为银的情况,可列举:氰化银盐、硝酸银盐、甲烷磺酸银盐等。

[0059]

第二金属为铂的情况,可列举:氯化铂酸盐、二硝基二胺铂(dinitrodiammine platinum)、六羟铂酸盐(hexahydroxoplatinate)等。

[0060]

用以形成镀覆层a的镀覆液中的水溶性金属盐(第二金属的盐)的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0061]

若在上述下限以上,镀覆层a的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0062]

用以形成镀覆层a的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0063]

若在上述范围内,不易引起被镀覆体的局部腐蚀或在被镀覆体表面上形成氧化层,容易高质量地保持镀覆层叠体。

[0064]

镀覆层a的膜厚并未特别限定,但较优选为0.0003μm以上,更优选为0.0005μm以上,特优选为0.001μm以上。另外,较优选为0.05μm以下,更优选为0.04μm以下,特优选为0.02μm以下。

[0065]

若在上述下限以上,在后续步骤形成镀覆层b时,不易引起被镀覆体的局部腐蚀或在被镀覆体表面上形成氧化层,容易高质量地保持镀覆层叠体。另外,若在上述上限以下,在成本上有利。

[0066]

另外,镀覆层a并非最外层,因此不需要平坦的皮膜,可为有孔皮膜,也可为核状。

[0067]

上述“膜厚”指“平均膜厚”(本说明书中,以下相同)。

[0068]

形成镀覆层a时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0069]

另外,形成镀覆层a的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为30分钟以下,更优选为20分钟以下,特优选为10分钟以下。

[0070]

镀覆液温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0071]

如上所述,镀覆层a并不需要厚度,因此从成本面以及避免受到还原剂影响来看,较优选为以置换镀覆液形成镀覆层a。也就是,镀覆层a较优选为通过置换镀覆液中所含有的第二金属的离子与上述被镀覆体所含有的第一金属之间的置换反应所形成的置换镀覆层。

[0072]

《镀覆层b》

[0073]

镀覆层b为在镀覆层a上析出的镀覆层。镀覆层b以钯作为主成分。

[0074]

成为镀覆层b的成为主成分的钯,因为容易进在其表面进行还原反应,因此可通过还原镀覆轻易在镀覆层b上形成镍层(镀覆层c)。

[0075]

镀覆层b为置换镀覆层,该置换镀覆层为通过置换镀覆液中所含有的钯离子与被镀覆体s所含有的第一金属或镀覆层a所含有的第二金属之间的置换反应所形成。

[0076]

如上所述,镀覆层a也可为有孔的皮膜或核状的层。因此,可能会在钯离子与被镀覆体s所含有的第一金属之间发生用以形成镀覆层b的置换反应。

[0077]

用以形成镀覆层b的镀覆液(置换钯镀覆液)所含有的水溶性的钯盐并无特别限定,可列举:氯化钯、二氯四胺钯盐、二硝基四胺钯盐等。

[0078]

用以形成镀覆层b的镀覆液中的水溶性的钯盐的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0079]

若在上述下限以上,镀覆层b的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0080]

用以形成镀覆层b的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0081]

若在上述范围内,不易引起被镀覆体的局部腐蚀或在被镀覆体表面上形成氧化层,容易高质量地保持镀覆层叠体。

[0082]

镀覆层b的膜厚并未特别限定,但较优选为0.0003μm以上,更优选为0.0005μm以上,特优选为0.001μm以上。另外,较优选为0.05μm以下,更优选为0.04μm以下,特优选为0.02μm以下。

[0083]

若在上述下限以上,则在后续步骤中容易稳定地形成镀覆层c。另外,若在上述上限以下,在成本上有利。

[0084]

形成镀覆层b时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0085]

另外,形成镀覆层b的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为较优选为30分钟以下,更优选为20分钟以下,特优选为10分钟以下。

[0086]

镀覆液温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0087]

《镀覆层c》

[0088]

镀覆层c为在镀覆层b上析出的镀覆层。镀覆层c以镍作为主成分。

[0089]

镀覆层c为还原镀覆层,该还原镀覆层为通过还原镀覆液中所含有的还原剂与镍离子的氧化还原反应所形成。

[0090]

用以形成镀覆层c的镀覆液(还原镍镀覆液)含有水溶性的镍盐及还原剂。

[0091]

作为还原剂,可列示次磷酸或其盐、二甲胺硼烷、联胺等。还原剂可单独使用1种,也可并用2种以上。

[0092]

用以形成镀覆层c的镀覆液所含有的水溶性的镍盐并无特别限定,可列举:氯化镍、硫酸镍、胺基磺酸镍、碳酸镍、乙酸镍、次磷酸镍、柠檬酸镍等。

[0093]

用以形成镀覆层c的镀覆液中的水溶性镍盐的浓度并未特别限定,但较优选为50ppm以上,更优选为100ppm以上,特优选为200ppm以上。另外,较优选为较优选为50000ppm以下,更优选为20000ppm以下,特优选为10000ppm以下。

[0094]

若在上述下限以上,镀覆层c的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0095]

镀覆层c也可含磷以作为杂质。使用次磷酸或其盐作为还原剂的情况,镀覆层c中含有来自还原剂的磷。

[0096]

磷的含量期望为2质量%至25质量%左右。

[0097]

用以形成镀覆层c的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0098]

若在上述范围内,不易因金属盐的沉淀或在镀覆液中的异常反应导致金属于镀覆槽内析出。

[0099]

镀覆层c为以防止构成被镀覆体的第一金属扩散至镀覆层叠体表面等为目的所形成的层,因此其膜厚比镀覆层a及镀覆层b更厚。镀覆层c为通过可形成厚皮膜的还原镀覆所形成。

[0100]

具体而言,镀覆层c的膜厚并未特别限定,但较优选为0.01μm以上,更优选为0.02μm以上,特优选为0.03μm以上。另外,较优选为15μm以下,更优选为10μm以下,特优选为5μm以下。

[0101]

若在上述下限以上,则可充分发挥作为皮膜的性能。另外,若在上述上限以下,在成本上有利。

[0102]

形成镀覆层c时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0103]

另外,形成镀覆层c的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为240分钟以下,更优选为120分钟以下,特优选为60分钟以下。

[0104]

镀覆液温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0105]

《镀覆层d》

[0106]

本发明中,在使镀覆层c析出后,也可在镀覆层c上使镀覆层d析出,该镀覆层d的主成分为与镀覆层c的镍不同的金属。图2中显示以如此方式所制造的镀覆层叠体的结构。

[0107]

镀覆层d为在镀覆层c上析出的镀覆层。镀覆层d的主成分的金属与作为镀覆层c的主成分的金属的镍不同。

[0108]

构成镀覆层d的金属可为单质金属,也可为合金。

[0109]

镀覆层d的主成分的金属,只要是可从镀覆液析出的金属且能够在水溶液中稳定存在则无特别限定,可因应镀覆层叠体的形成目的而选择。

[0110]

例如,在以防止皮膜表面氧化为目的的情况中,可使用金、钯等。

[0111]

用以形成镀覆层d的镀覆液可为置换镀覆液,也可为还原镀覆液。

[0112]

用以形成镀覆层d的镀覆液含有水溶性金属盐。此水溶性金属盐并未特别限定。

[0113]

例如,镀覆层d的主成分的金属为金的情况,可列举:氰化金盐、氯化金盐、亚硫酸金盐、硫代硫酸金盐等。镀覆层d的主成分的金属为钯的情况,可列举:氯化钯、二氯四胺钯盐、二硝基四胺钯盐等。

[0114]

用以形成镀覆层d的镀覆液中的水溶性金属盐的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0115]

若在上述下限以上,镀覆层d的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0116]

用以形成镀覆层d的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0117]

若在上述范围内,不易因金属盐的沉淀或在镀覆液中的异常反应导致金属于镀覆槽内析出。

[0118]

镀覆层d的膜厚并未特别限定,但较优选为0.01μm以上,更优选为0.02μm以上,特优选为0.03μm以上。另外,较优选为1μm以下,更优选为0.7μm以下,特优选为0.5μm以下。

[0119]

若在上述下限以上,则可充分发挥作为皮膜的性能。另外,若在上述上限以下,在成本上有利。

[0120]

形成镀覆层d时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0121]

另外,形成镀覆层d的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为240分钟以下,更优选为120分钟以下,特优选为60分钟以下。

[0122]

镀覆液温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0123]

《镀覆层e》

[0124]

本发明中,在镀覆层d析出后,也可于镀覆层d上使镀覆层e析出,该镀覆层e的主成分为与镀覆层d的主成分的金属不同的金属。图3中显示以如此方发所制造的镀覆层叠体的结构。

[0125]

镀覆层e为在镀覆层d上析出的镀覆层。镀覆层d的主成分的金属与镀覆层d的主成分的金属不同。

[0126]

构成镀覆层e的金属可为单质金属,也可为合金。

[0127]

镀覆层e的主成分的金属,只要是可从镀覆液析出的金属且能够在水溶液中稳定存在则无特别限定,可因应镀覆层叠体的形成目的而选择。

[0128]

例如,在以提升金线接合性为目的的情况中,可使用金等。

[0129]

用以形成镀覆层e的镀覆液可为置换镀覆液,也可为还原镀覆液。

[0130]

用以形成镀覆层e的镀覆液含有水溶性金属盐。此水溶性金属盐并未特别限定。

[0131]

例如,镀覆层e的主成分的金属为金的情况,可列举:氰化金盐、氯化金盐、亚硫酸金盐、硫代硫酸金盐等。

[0132]

用以形成镀覆层e的镀覆液中的水溶性金属盐的浓度并未特别限定,但较优选为5ppm以上,更优选为10ppm以上,特优选为20ppm以上。另外,较优选为5000ppm以下,更优选为2000ppm以下,特优选为1000ppm以下。

[0133]

若在上述下限以上,镀覆层d的形成速度充分。另外,若在上述上限以下,在成本上有利。

[0134]

用以形成镀覆层e的镀覆液的ph较优选为2.5以上,更优选为3以上,特优选为4以上。另外,较优选为9.5以下,更优选为9以下,特优选为8以下。

[0135]

若在上述范围内,不易因金属盐的沉淀或在镀覆液中的异常反应导致金属于镀覆槽内析出。

[0136]

镀覆层e的膜厚并未特别限定,但较优选为0.01μm以上,更优选为0.02μm以上,特优选为0.03μm以上。另外,较优选为1μm以下,更优选为0.7μm以下,特优选为0.5μm以下。

[0137]

若在上述下限以上,则可充分发挥作为皮膜的性能。另外,若在上述上限以下,在成本上有利。

[0138]

形成镀覆层e时的镀覆液温度较优选为10℃以上,更优选为15℃以上,特优选为20℃以上。另外,较优选为100℃以下,更优选为95℃以下,特优选为90℃以下。

[0139]

另外,形成镀覆层e的时间(镀覆时间)较优选为0.5分钟以上,更优选为1分钟以上,特优选为2分钟以上。另外,较优选为240分钟以下,更优选为120分钟以下,特优选为60分钟以下。

[0140]

镀覆液温度及镀覆时间若在上述范围内,则容易使膜厚在前述范围内。

[0141]

以本发明的制造方法所制造的镀覆层叠体,在其上方进行焊接时可维持高的接合强度,而且可稳定制造,其作用/原理虽尚不明确,但据认为如下。然而本发明不限于下述作用/原理的范围。

[0142]

将钯或其合金的层(催化剂层)直接施加于被镀覆体的情况中,会发生被镀覆体的局部腐蚀或在被镀覆体的表面上形成氧化层,结果容易在被镀覆体与镀覆层的界面产生孔洞。相对于此,在催化剂层与被镀覆体之间设置用以防止被镀覆体的局部腐蚀或在被镀覆体的表面上形成氧化层的层(保护层),据此可抑制孔洞的产生。

[0143]

据推论通过抑制孔洞的产生,即使在钯或其合金层上的镍层较薄的情况中,焊接性也为良好。

[0144]

(实施例)

[0145]

以下举出实施例及比较例更具体说明本发明,本发明只要不超过其主旨,则不限于这些的实施例。

[0146]

实施例1

[0147]

[镀覆层叠体的制作]

[0148]

以在环氧玻璃布材(fr-4)上铺设铜箔并且将通过阻焊剂设有一系列直径为φ

0.5mm的开口的基板(40mm

×

40mm

×

1mmt)作为被镀覆体,以下述方式制作依次层叠有被镀覆体、镀覆层a、镀覆层b、镀覆层c、镀覆层d层叠的镀覆层叠体。

[0149]

对于被镀覆体进行去脂、软蚀刻及酸洗。去脂为使用市面贩卖的洗涤液(pac-200,murata股份有限公司制)于50℃进行10分钟。软蚀刻为使用市面贩卖的软蚀刻剂(meox,murata股份有限公司制)于30℃进行5分钟。酸洗为使用10v/v%硫酸在室温下进行1分钟。

[0150]

使用置换金镀覆液(im-gold pc,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,形成镀覆层a。用以形成镀覆层a的镀覆液温度为80℃,镀覆时间为5分钟。

[0151]

接着,使用置换钯镀覆液(im-pd nca,日本高纯度化学股份有限公司制)作为用以形成镀覆层b的镀覆液,形成镀覆层b。用以形成镀覆层b的镀覆液温度为55℃,镀覆时间为5分钟。

[0152]

接着,使用无电镀镍液(icp nicoron gm,奥野制药工业股份有限公司制)作为用以形成镀覆层c的镀覆液,形成镀覆层c。用以形成镀覆层c的镀覆液温度为85℃,镀覆时间为1分钟。

[0153]

接着,使用置换金镀覆液(im-gold cn,日本高纯度化学股份有限公司制)作为用以形成镀覆层d的镀覆液,形成镀覆层d。用以形成镀覆层d的镀覆液温度为80℃,镀覆时间为5分钟。

[0154]

[镀覆层膜厚的测量]

[0155]

通过荧光x射线光谱分析装置(ft-150,hitachi high-tech science股份有限公司制)测量所形成的各镀覆层的厚度。

[0156]

实施例1中所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0157]

[孔洞的评价]

[0158]

从在被镀覆体层叠镀覆层所制作而成的前述镀覆层叠体的上方照射聚焦离子束,制作长度50μm

×

宽度50μm

×

深度20μm左右的孔,使镀覆层叠体的剖面露出。

[0159]

以扫描式电子显微镜于30000倍的倍率观察露出的剖面,确认有无孔洞。

[0160]

在实施例1中所得的镀覆层叠体中,于所得的镀覆层叠体的剖面未确认到孔洞。

[0161]

[焊接性的评价]

[0162]

对于在被镀覆体层叠镀覆层所制作而成的前述镀覆层叠体进行前加热,然后使用回焊装置(japan pulse laboratories股份有限公司制,rf-430-m2)在sr开口部设置焊球(千住金属工业股份有限公司制,sac405,φ0.6mm),使用黏结强度试验机(dage公司制,bond tester series4000 optima)进行焊球拉力测试,评价断裂模式。

[0163]

针对各镀覆层叠体的20个点实施焊球拉力测试。将焊料内的破坏视为“良好”,将焊料-底层界面之间的破坏视为“不良”,算出“良好”的比例,计算焊接合格率(%)。

[0164]

实施焊接等的条件如下。

[0165]

·

回焊环境:氮环境下

[0166]

·

回焊前加热:175℃,4小时

[0167]

·

实施前的回焊次数:三次

[0168]

·

助焊剂:kester制,tsf6502

[0169]

·

测试速度:5000μm/秒

[0170]

·

实施焊接后时效:1小时

[0171]

实施例1中所得的镀覆层叠体中,所得的镀覆层叠体的焊接性良好。

[0172]

实施例2

[0173]

将用以形成镀覆层a的镀覆时间设为10分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0174]

所得的镀覆层a的膜厚为0.01μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0175]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0176]

实施例3

[0177]

将用以形成镀覆层b的镀覆时间设为10分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0178]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.01μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0179]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0180]

实施例4

[0181]

将用以形成镀覆层c的镀覆时间设为0.5分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0182]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.1μm,镀覆层d的膜厚为0.03μm。

[0183]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0184]

实施例5

[0185]

使用置换银镀覆液(im-silver,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,镀覆液温度为45℃,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0186]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0187]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0188]

实施例6

[0189]

使用市面贩卖的置换铂镀覆液(弱酸性氯化铂酸系镀覆液)作为用以形成镀覆层a的镀覆液,镀覆液温度为45℃,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0190]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0191]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0192]

实施例7

[0193]

使用还原金镀覆液(hy-gold cn,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0194]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为

0.2μm,镀覆层d的膜厚为0.03μm。

[0195]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0196]

实施例8

[0197]

使用市面贩卖的还原银镀覆液(弱碱性硝酸银系镀覆液)作为用以形成镀覆层a的镀覆液,镀覆液温度为50℃,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0198]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0199]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0200]

实施例9

[0201]

使用还原铂镀覆液(ot-1,日本高纯度化学股份有限公司制)作为用以形成镀覆层a的镀覆液,镀覆液温度为30℃,使镀覆时间为1分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0202]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0203]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0204]

实施例10

[0205]

使用还原金镀覆液(hy-gold cn,日本高纯度化学股份有限公司制)作为用以形成镀覆层d的镀覆液,使镀覆时间为10分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0206]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.05μm。

[0207]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0208]

实施例11

[0209]

使用还原钯镀覆液(neo pallabright,日本高纯度化学股份有限公司制)作为用以形成镀覆层d的镀覆液,镀覆液温度为70℃,使镀覆时间为10分钟,除此之外,与实施例1相同地制作镀覆层叠体,并进行评价。

[0210]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.1μm。

[0211]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0212]

实施例12

[0213]

实施例11中,在形成镀覆层d后,使用还原金镀覆液(hy-gold cn,日本高纯度化学股份有限公司制)作为用以形成镀覆层e的镀覆液,形成镀覆层e。用以形成镀覆层e的镀覆液温度为80℃,镀覆时间为10分钟。与实施例1相同地评价所制作的镀覆层叠体。

[0214]

所得的镀覆层a的膜厚为0.005μm,镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.1μm,镀覆层e的膜厚为0.05μm。

[0215]

所得的镀覆层叠体的剖面未确认到孔洞,焊接性也良好。

[0216]

比较例1

[0217]

不形成镀覆层a而是直接在被镀覆体上形成镀覆层b,除此之外,与实施例1相同地

制作镀覆层叠体,并进行评价。

[0218]

所得的镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.03μm。

[0219]

在所得的镀覆层叠体的剖面中确认到孔洞,焊接性也不优选。

[0220]

比较例2

[0221]

不形成镀覆层a而是直接在被镀覆体上形成镀覆层b,除此之外,与实施例11相同地制作镀覆层叠体,并进行评价。

[0222]

所得的镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.1μm。

[0223]

在所得的镀覆层叠体的剖面中确认到孔洞,焊接性也不优选。

[0224]

比较例3

[0225]

不形成镀覆层a而是直接在被镀覆体上形成镀覆层b,除此之外,与实施例12相同地制作镀覆层叠体,并进行评价。

[0226]

所得的镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为0.2μm,镀覆层d的膜厚为0.1μm,镀覆层e的膜厚为0.05μm。

[0227]

在所得的镀覆层叠体的剖面中确认到孔洞,焊接性也不优选。

[0228]

比较例4

[0229]

不形成镀覆层a而是直接在被镀覆体上形成镀覆层b,以及将用以形成镀覆层c的镀覆时间设为25分钟,除此之外,与实施例12相同地制作镀覆层叠体,并进行评价。

[0230]

所得的镀覆层b的膜厚为0.005μm,镀覆层c的膜厚为5μm,镀覆层d的膜厚为0.1μm,镀覆层e的膜厚为0.05μm。

[0231]

虽在所得的镀覆层叠体的剖面上确认到孔洞,但焊接性良好。

[0232]

各实施例/比较例的结果显示于表1。

[0233]

【表1】

[0234][0235]

在被镀覆体上以镀覆层a、镀覆层b、镀覆层c的顺序形成镀覆层所制作而成的镀覆层叠体之中,在未产生孔洞的情况下形成镀覆层c,即使在镀覆层c(镍层)变薄的情况中,也确认到良好的焊接性。

[0236]

[产业上的利用可能性]

[0237]

本发明的镀覆层叠体的制造方法,可稳定制造具有导体电路等的表面所需要的性

能的镀覆层叠体,同时使其维持高的焊接强度,因此本发明可广泛应用于电子零件制造等领域。

[0238]

附图标记说明

[0239]sꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

被镀覆体

[0240]aꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

镀覆层a

[0241]bꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

镀覆层b

[0242]cꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

镀覆层c

[0243]dꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

镀覆层d

[0244]eꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

镀覆层e。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1