机器人修复系统和方法与流程

机器人修复系统和方法

背景技术:

1.清漆涂层修复是汽车和车辆原始装备制造(oem)部门中要自动化的最后操作中的一项操作。期望用于使该过程以及适于使用磨料和/或机器人检查和修复的其他油漆应用(例如,底漆砂磨、清漆涂层缺陷移除、清漆涂层抛光等)自动的技术。

2.使油漆缺陷的检测和修复自动化的早期工作包括美国专利公布2003/0139836中描述的系统,该专利公布公开了使用电子成像来检测和修复车身上的油漆缺陷。该系统参考车辆成像数据与车辆cad数据,以形成每个油漆缺陷的三维油漆缺陷位置坐标。油漆缺陷数据(例如,缺陷类型等)和油漆缺陷位置坐标用于开发用于使用多个自动化机器人进行自动化修复的修复对策,该自动化机器人执行多种任务,包括砂磨和抛光油漆缺陷。

附图说明

3.在未必按比例绘制的附图中,类似的数字可描述不同视图中的类似组件。附图通常以举例的方式示出,但不受限于本文档中讨论的各种实施方案。

4.图1是机器人油漆修复系统的示意图,其中本发明的实施方案是有用的。

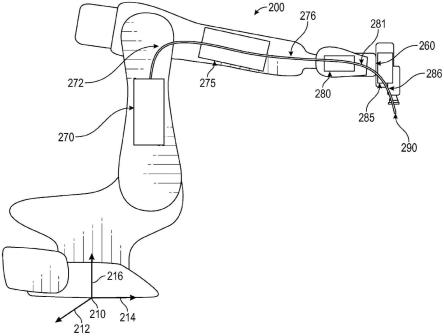

5.图2a和图2b示出了可用于本发明的实施方案的油漆修复机器人的示意图。

6.图3至图6示出了根据本文的实施方案的自含式流体分配系统的不同配置。

7.图7示出了根据本文的一些实施方案的自动分配器。

8.图8示出了根据本文的实施方案的使用自含式流体分配系统的方法。

9.图9示出了根据本文的实施方案的替换自含式流体分配系统的部件的方法。

10.图10示出了根据本文的实施方案的机器人修复单元。

11.图11示出了根据本文的实施方案的自含式流体分配系统的替换套件。

具体实施方式

12.成像技术和计算系统的最新进展使得以生产速度进行清漆涂层检查的过程成为可行的。具体地讲,立体偏折法最近已被证明能够以适当的分辨率提供油漆和清漆涂层缺陷的图像和位置以及空间信息(提供坐标位置信息和缺陷分类),以允许随后的自动化斑点修复。

13.随着缺陷检测和分类技术改进,使所检测的缺陷的修复自动化的能力变为可能。自动化修复过程提出了新挑战,包括提供用于砂磨或抛光的材料(诸如磨料制品)、用于湿式砂磨或抛光的流体(诸如水),以及从车辆表面移除已使用的材料和废物。本文描述了用于向修复区域提供流体的一些解决方案。自动化修复可受益于在所检测的缺陷区域上或附近分配的流体。然而,虽然油漆喷涂以大体积进行并且需要从源行进到分配器的较长加压管线,但以低得多的体积使用缺陷修复中使用的流体。对于较低体积的流体使用,因为流体置于管线中并且在管线中干燥,长流体管线和专用机械的存在为产生堵塞提供了较大可能性。长管线也导致浪费,需要用于清洁的溶剂和用于提供压力以迫使流体通过管线的专用泵。另外,如果发生与一些金属的接触,则一些抛光剂可变稠、结块或凝固。期望针对自动化

机器人修复单元中的低体积流体使用的解决方案。

14.如本文所用,术语“车辆”旨在涵盖在制造期间接收至少一个油漆涂层或清漆涂层的宽范围的移动结构。虽然本文的许多示例涉及汽车,但是明确地设想到,本文所描述的方法和系统也适用于卡车、火车、船(具有或不具有马达)、飞机、直升机、摩托车等。

15.如本文所用,术语“机器人修复单元”是指与表面相互作用以移除缺陷的机器人修复系统。在一些实施方案中,机器人修复单元可以是在固定表面上操作的固定单元。在其他实施方案中,机器人修复单元是移动修复单元,该移动修复单元可沿着铁轨、轨道或其他机构移动以使得该移动修复单元可解决移动表面上的缺陷。机器人修复单元可具有带一个或多个工具的一个或多个端部执行器,诸如在2019年11月2日提交的具有序列号62/940950和也在2019年11月2日提交的具有序列号62/940960的美国临时专利申请中描述的那些。然而,还明确地设想了其他机器人修复单元构造。

16.油漆修复是车辆制造过程中仍然主要是手动的最后剩余步骤之一。历史上,这是由于两个主要因素,缺乏足够的自动化检查和难以使修复过程本身自动化。

17.已经关于检查部分并且相对于研磨表面以便以视觉上可接受的方式解决缺陷的问题产生了进展,如2019年11月27日提交的美国临时专利申请62/941286中描述的。然而,随着自动化进展,出现了附加问题,包括如何提供(分配)磨料材料(包括磨料制品)和研磨过程所需的流体,以及如何从表面移除或交换已使用的磨料材料。

18.图1是机器人油漆修复系统的示意图,其中本发明的实施方案是有用的。系统100通常包括两个单元、视觉检查系统110和缺陷修复系统120。两个系统可分别由运动控制器112、122控制,该运动控制器可从一个或多个施加控制器150接收指令。施加控制器可接收输入或者向用户接口160提供输出。修复单元120包括可与端部执行器126对准的力控制单元124。如图1所示,端部执行器126包括两个工具128,在一个实施方案中,该两个工具可被布置,如都在2019年11月2日提交的具有序列号62/940950和序列号62/940960的美国临时专利申请中进一步描述的。然而,还明确地考虑到其他布置。视觉检查单元110可检测车辆表面130上的缺陷,该缺陷可由修复单元120修复。

19.足够有能力的检查系统110的存在对于识别和解决由修复单元120修复的缺陷是重要的。车辆油漆修复中的当前现有技术是使用精细研磨和/或抛光系统来在借助或不借助于电力工具的情况下手动砂磨/抛光缺陷,同时保持期望的光洁度(例如,清漆涂层中的匹配镜面反射性)。执行此类修复的专业人员利用许多小时的训练,同时利用他们的感觉来监控修复的进展并相应地作出改变。这种复杂的行为难以在感测有限的机器人解决方案中捕获。

20.另外,磨料材料移除是压力驱动的过程,而许多工业操纵器通常在方位跟踪/控制状态下自然地操作,并且考虑到方位精度进行优化。结果是具有极其刚性的误差响应曲线的极其精确的系统(即,小的方位位移导致非常大的校正力),该系统在作用力控制(即,接头扭矩和/或笛卡尔力)下固有地较差。闭环力控制方法已经被用来(以有限的效用)解决后者连同更新的(和更成功的)力控制凸缘,这些力控制凸缘提供了更适于敏感的力/压力驱动处理的软(即,非刚性)位移曲线。

21.一些修复过程使用流体来促进磨料移除过程。例如,流体可辅助切屑移除,减小磨料堵塞,并且延长磨料制品的寿命,同时改进使用期间的切割的一致性。例如,一些砂磨操

作是湿式砂磨操作,其要求水或另一种流体在研磨操作之前或期间分散在修复区域上。另外,抛光通常要求在抛光操作之前或期间分配抛光剂。还可分配水或另一种移除溶剂以在完成修复之后移除碎屑。

22.目前,如图1所示,自动化机器人系统所需的流体包括联接到流体管线180的流体源170,该流体管线从流体源170延伸到分配器(例如,工具128或放置在工具128附近)。然而,流体管线180需要的长度越长,将流体从源170运输到分配位置所需的压差就越大。这可能需要位于源170附近或分配点附近的专用泵,或对材料容器上的背压的要求。另外,因为机器人修复单元120具有若干自由度(在下文相对于图2a讨论),所以管线180还需要是柔性的以适应工具128与表面130的不同点处的缺陷相互作用所需的不同配置。可能需要在第一缺陷192处分配流体,并且然后在第二缺陷194处分配流体。当缺陷192、194相对于流体源170处于不同的距离和高度时,这可能需要由源170处和/或分配器处的泵提供的动态压力控制。期望减小对专用机械的需求并且提出用于将流体提供给工作表面上的修复区域的较低成本选项的解决方案。

23.另外,修复过程的不同部分需要不同的流体。例如,湿式砂磨需要水源170。抛光操作可使用来自第一抛光剂源170的第一抛光剂以用于第一抛光操作,然后使用第二抛光剂(需要第二抛光剂源170)以用于第二抛光操作。这需要各自具有流体管线180的若干流体源170以避免污染或混合所分配的流体。由于针对给定修复操作以相对较低体积使用这些流体中的许多流体,因此这导致流体在不使用时置于流体管线180中,从而可导致发生干燥、分离或堵塞。除了有可能提供低于标准的分配流体之外,这还可导致对管线180以及位于源170的下游的任何相关联泵、分配器或喷嘴的损坏。目前,这种风险通过使溶剂行进通过管线180、分配器和喷嘴以及任何泵送机构来减轻,以确保流体通路在连接到新流体源170之前是清洁的。然而,这需要使用通常对环境不友好的溶剂,并且其导致冲洗到管线180外的抛光剂或其他流体的浪费。期望减小对专用流体递送机械的需要并且减小对机器人修复单元120或相关联部件的损坏的可能性,同时提供研磨操作所需的一致流体源的解决方案。

24.图2a是可用于本发明的实施方案的油漆修复机器人的示意图。在一些实施方案中,机器人修复单元200具有基座210,该基座可以是固定的。在其他实施方案中,基座210可围绕x轴、y轴和/或z轴以六个维度、平移或旋转中的任一者移动。例如,机器人200可具有固定到轨道系统的基座210,该轨道系统被配置为与正被修复的车辆一起行进。根据缺陷位置,机器人200可能需要移动得更靠近或更远离车辆,或者可能需要相对于车辆移动得更高或更低。可移动基座200可使修复难以触及的缺陷更容易。

25.机器人修复单元200具有可与工作表面相互作用的一个或多个工具240。在一个实施方案中,工具240可包括支撑垫,或另一种合适的磨料工具。在研磨操作期间,工具240可具有磨料盘或其他合适的磨料制品,其使用粘合剂、钩和环、夹具系统、真空或其他合适的附接系统附接。当安装到机器人修复单元200时,工具240具有被定位在由机器人修复单元200提供的自由度(在大多数情况下为6个自由度)和关于其参考系的任何其他自由度(例如,顺应性力控制230单元)内的能力。

26.机器人修复单元260具有若干接头260,该接头中的每一者可在x方向和y方向上移动,如图2a所示。另外,在接头260是球形接头的一些实施方案中,它们还可各自允许在z方向上的移动。机器人修复单元移动的能力是重要的,因为它允许接近待修复车辆上的不同

位置处的缺陷。然而,当针对来自外部源的流体提供进行设计时,它确实存在困难。

27.期望减小流体从流体源行进到分配位置所需的距离的能力。另外,期望导致有害或环境不友好溶剂的减小使用的解决方案。另外,期望导致对流体分配的改进控制的解决方案。本文提供的实施方案提供了可安装到机器人修复单元并且容易替换而不需要有害溶剂的自含式分配系统。

28.图2b示出了用于安装自含式流体分配系统的若干可能放置。分配器可定位在分配点290附近。分配器可包括气动枪,该气动枪使用空气源(未示出)来使进入的流体流雾化并且通过喷嘴分配流体流。自含式系统的许多部件可以是一次性的或可容易替换的。例如,流体管线、流体容器(或容器衬里)以及喷嘴中的任一者可以是可容易替换的。在一些实施方案中,可替换部件由相对于正被分配的流体为惰性的塑料制成。

29.如图2b所示,机器人修复单元200可具有位于任何合适位置中的自含式流体分配系统。例如,流体容器285可位于力控制器上或其下游,使得流体仅在到达分配位置290之前通过管线286行进。此位置可允许自动检测低流体量,例如通过感测容器285的当前重量正在接近或已经达到空。

30.在另一个实施方案中,流体容器280位于第三臂部分上,使得流体在到达分配位置290之前行进通过管线部分281以及管线部分286。虽然管线281可能需要经历某种柔性,但将流体容器定位在位置280中保持了流体要行进的垂直行进距离为相对恒定的。

31.在另一个实施方案中,流体容器可放置在第二臂部分上的位置275中。第二臂部分和第三臂部分之间的接头的存在可要求管线部分276具有某种柔性,或需要某种内置松弛以在修复车辆表面上的缺陷期间适应机器人单元200的移动。

32.在另一个实施方案中,流体容器270可位于第一臂部分上,使得流体通过流体管线272流动到分配位置290。此位置可需要附加压力控制以确保可在修复缺陷位置上分配流体,该修复缺陷位置将分配位置290放置成低于流体容器270的流体出口点。

33.如图2b所示,当流体容器被定位成进一步远离分配位置290时,所需的流体管线的长度增加,将流体运输到分配位置290所需的压力量也增加。

34.图2b示出了直接安装到机器人修复单元200的部件的流体容器270、275、280和285。然而,这仅出于理解的目的。流体容器还可安装在部件上方,例如从第一臂部分、第二臂部分或第三臂部分延伸以利用重力来辅助分配流体。

35.图3示出了自含式流体分配系统的实施方案。系统300包括联接到流体管线320的分配器310,该流体管线联接到流体容器340。系统300还可具有泵330,该泵可使用端口332来联接到马达(未示出)。马达可以是空气马达或伺服马达,并且可控制流体的计量。受控计量还可用作容器340何时接近为空的指示器,因为泵330可在体积上控制通过管线320的流体的流量。

36.分配器310包括喷嘴312,该喷嘴在箭头314所指示的方向上分配雾化流体。分配器310可具有联接到加压空气供应的一个或多个进气端口316。然而,在一些实施方案中,分配器310在没有空气源的情况下使流体雾化。

37.在一些实施方案中,流体容器340是可压缩的。如图3所示,流体容器340是可压缩袋,该可压缩袋在变满时可具有膨胀配置,并且在变空时可具有压缩配置。在一些实施方案中,光学传感器可用于检测容器340何时即将用尽。在一些实施方案中,流体容器340放置在

更刚性的安装容器中,该安装容器在臂部件上(如图2b中所述)或在另一个合适位置中安装到机器人修复组件。

38.图4示出了自含式分配系统400的另一个实施方案。分配枪410在图4中被示为具有触发器,然而,触发器(诸如图4所示的触发器)可以或可不存在于自动化系统中。分配枪410包括气动进气口430,该气动进气口可联接到压缩空气源以用于通过喷嘴450使流体雾化。流体源420通过配合在枪410和喷嘴450之间的联接器440来直接联接到分配枪410。在图4的实施方案中,联接器440、喷嘴450和/或流体容器420可由一次性材料制成。联接器440可被设计成使得当需要与容器420中存在的流体不同流体以进行修复操作时,它可容易地从分配枪410分离。

39.图5示出了自含式分配系统500的另一个实施方案。分配枪520通过联接器540来直接联接到流体容器510。通过管线550提供空气,使得流体以雾化喷雾通过喷嘴530分配。流体容器510是刚性容器并且可具有包括在其中的流体衬里,使得容器510不需要被替换,但可接收包含待分配的流体的新衬里。

40.图6示出了自含式流体分配系统600的另一个实施方案,该自含式流体分配系统包括通过流体管线630联接到分配器620的流体源610。流体管线630通过第一联接器640来联接到分配器620。流体源610通过第二联接器650来联接到流体管线630。在一个实施方案中,流体管线630是柔性的,使得其可在修复期间适应机器人修复单元的臂部件的移动。虽然在图6中未示出,但在一些实施方案中,流体容器610是通过安装到机器人修复单元的刚性流体容器保持在适当位置的流体衬里。

41.图7示出了自动化修复单元的气动分配器。然而,虽然气动分配器在本文中被描述为一种可能的流体分配器,但其他配置也是可能的,诸如直接在源处对材料加压的流体喷雾喷嘴或压力罐。气动分配器700包括空气入口702和流体入口704。流体分配控制706可允许调整风扇喷雾宽度,例如通过增加或减小所经历的流体压力。气动分配器700还可包括可允许减小或增加空气压力的空气流控制708。分配器700可包括安装机构710,该安装机构可允许安装到机器人修复单元的工具或端部执行器。在一些实施方案中,系统还可具有流体针调整712。

42.图8示出了根据本发明的实施方案的机器人缺陷修复的方法。方法800是根据本文所述的至少一些实施方案的机器人修复系统如何修复缺陷的概述。

43.在框810中,检测缺陷并且识别缺陷位置和特性。随后,例如,与所检测的缺陷相关的指令由修复单元从机器人控制器(诸如图1中的施加控制器150)接收。在不限制本文所讨论的实施方案的情况下,缺陷区域可通过表面的图像802检测,或者可与车辆804上的具有识别的缺陷特性的位置相关联。

44.框820、框830和框840涉及修复所检测的缺陷的步骤。可在一个或多个研磨操作中修复缺陷。例如,可首先对缺陷区域进行砂磨,然后进行抛光。可在砂磨步骤和抛光步骤之间检查缺陷,并且取决于缺陷是否被成功修复,可重复砂磨和/或抛光的步骤。

45.在框820中,将流体分配到修复区域上。流体可以是例如用于湿式砂磨或湿式抛光操作的水812。流体也可以是用于抛光操作的抛光剂814。抛光剂814实际上可指可用于不同操作的各种抛光剂。不同抛光剂814可具有不同粘度和不同磨料特性。也可取决于修复操作分配其他流体816。可使用自含式流体分配系统(诸如本文的实施方案中描述的那些或任何

其他合适的自含式流体分配系统)来分配流体。

46.在框830中,对缺陷进行研磨。对缺陷进行研磨可包括砂磨操作822、打磨操作824、抛光操作826或另一个操作828。对缺陷进行研磨包括使工具与缺陷区域进行接触。研磨在框820的流体分配之前、之后或与该流体分配同时进行。

47.在框840中,从工作表面移除流体和/或废物。移除流体还可包括移除由研磨操作产生的废物,包括清漆涂层或油漆“切屑”。移除流体可在人类检查操作期间手动进行,或者可由修复单元上的工具或完全由另一个机器人单元自动进行。流体移除可包括物理擦拭操作832(通过吸收制品)、使用鼓风操作834、真空操作836或另一个合适操作838。

48.图9示出了替换自含式流体分配系统的方法。例如,系统可包括与相对于图4至图6描述的部件类似的部件或另一个合适自含式系统。本文所考虑的至少一些系统被设计用于分配抛光剂,如果该抛光剂接触碳钢,则该抛光剂可结块或凝固。出于该原因,期望包含抛光剂,使得它可在不接触机器人修复单元的金属部件的情况下进行替换。

49.在框910中,由流体系统分配流体。可使用泵902来分配流体,该泵可具有相关联的马达904。然而,还考虑其他流体移动机构,如框906中指示的。例如,如果流体粘度足够低,则流体系统可能不需要用于待分配流体的泵,并且流体容器被放置成使得重力提供足够的压力。另外,流体容器可联接到压缩空气源,该压缩空气源可提供处于足以致使流体流动到分配器的压力的压缩空气。

50.在框920中,检测流体容器是空的或即将用尽的。可使用如框912中指示的基于参数的跟踪来检测低流体液位,诸如体积、时间、重量、光学或接触开关。例如,泵或马达系统可以能够在体积上跟踪已经离开流体源的流体。也可使用重量感测914来检测低流体液位,例如在流体容器安装在力控制件的工具侧上的实施方案中。力控制件对重量敏感,并且可准确地测量与离开流体容器的几乎(或全部)流体对应的重量改变,或者可检测当前重量对应于低流体液位。在另一个实施方案中,可通过光学传感器916来检测低流体液位。例如,抛光剂可不是光学透明的。在一个实施方案(诸如图5所示的实施方案)中,光学传感器可以能够检测当前流体液位并且检测当前流体液位何时下降至或低于替换液位。在另一个实施方案(诸如图3和图4所示的实施方案)中,例如,光学传感器可以能够检测袋型流体容器在体积方面减小,或者被足够地压缩以使得已经实现了低流体液位。

51.在框930中,替换流体源。自含式流体分配系统可包含分配器、流体容器、流体容器内的流体衬里、将容器连接到分配器的管线和喷嘴。替换流体源可包括替换这些部件中的一些部件或全部部件。为了避免使用潜在致癌或其他有害溶剂,可能优选的是,在每次改变流体时,替换与正被分配的流体相互作用的部件。例如,已使用的流体衬里和已使用的流体管线可用新流体衬里(填充有待分配的流体)和新流体管线来替换。在一些实施方案中,喷嘴也可以是可替换的。在其中流体直接从容器分配的实施方案中,已使用的容器用新容器来替换。在一些实施方案中并且如图11所示,新部件可来自套件,使得新流体填充衬里或流体填充容器被填充有预定量的给定流体。

52.流体替换可能需要某种手动干预,如框922中指示的。例如,当检测到低或空的流体液位时,机器人修复单元可在视觉上、听觉上、或通过另一个合适的警报来指示需要该替换。然后,人类操作员可移除已使用的部件并用新部件替换它们。在另一个实施方案中,替换的至少某个部分是自动的,如框924中指示的。例如,机器人修复单元或另一个机器人单

元可检索已使用的部件、处理已使用的部件、检索新部件和/或安装新部件。

53.在框940中,检测已替换的流体源。在一些实施方案中,机器人修复单元可检测流体源已被替换。例如,可通过操作员手动重置流体计数器来检测替换,如框932中指示的。例如,在其中自含式流体分配系统包括可测量所分配的流体的体积的伺服马达的实施方案中,手动重置可包括将计数重置为零。针对其中流体容器安装在机器人修复单元的一部分(其中重量感测是可行的)上的实施方案,检测新流体源单元还可包括重量传感器检测工具侧重量对应于满流体容器,如框934中指示的。检测已替换的流体源单元还可包括光学感测,例如光学传感器检测新流体容器已被重新安装。其他合适的感测系统对于其他实施方案也是可行的。

54.在框950中,记录安装在机器人修复单元上的流体的类型。例如,在其中新部件是套件的一部分的实施方案中,新流体容器或衬里可包括条形码/qr码或内容物的其他记号。取决于所安装的流体的参数,控制器可更改磨料工具的修复轨迹或力分布。在其中新部件包括记号的实施方案中,可自动检测流体参数,如框944中指示的,并且将其传送到控制器。然而,还设想了也可进行如框942中指示的手动记录。重要的是应注意,关于机器人修复单元,缺乏对过程中使用的材料的了解或控制可在修复装备中引入误差或甚至故障,这可导致对修复装备或正被修复的车辆的损坏。

55.在一些实施方案中,自含式流体分配系统的部件被设计为一次性的,以减小对令人不悦、有害和环境腐蚀性化学物质的需要。在一些实施方案中,未替换的唯一部件是分配器本身。可替换部件(包括衬里、容器、流体管线和喷嘴)可全部由足够廉价以随着流体部件的每次交换进行替换的塑料材料制成。在其中喷嘴是正被替换的部件的一部分的实施方案中,替换基本上不含溶剂。

56.图10示出了根据本文讨论的实施方案的机器人修复单元1000。机器人1000可具有机器人移动机构1008,该机器人移动机构可允许机器人1000例如相对于正被修复的车辆移动。机器人1000还包括控制器1030,该控制器可基于手动输入或基于从传感器1002接收的输入来控制机器人1000和其部件的移动。机器人1000还可包括特定于自含式流体分配系统1020的传感器,诸如流体液位检测器1004和流体替换检测器1006。然而,这些传感器可与机器人1000分开安装、安装在机器人臂1010上、或者作为自含式流体分配组件1020的一部分安装。

57.机器人修复单元1000包括机器人臂1010。机器人臂1010包括安装到力控制件1012的端部执行器(未示出)上的一个或多个工具。在其中需要压缩空气以迫使流体通过流体管线1028到分配器1026的实施方案中,机器人臂1010还可具有安装的空气管线1014。机器人臂1010可具有其自身的移动机构1016,该移动机构促进臂部件和工具(未示出)相对于正被修复的表面的放置。

58.自含式流体分配系统安装在机器人臂1010上。如上所述,自含式流体分配系统可安装到机器人臂1010的任何合适臂部件。然而,可能有益的是,流体源1022安装在力控制件1012的工具侧上以利用重量感测。然而,还明确地设想了其他放置。自含式流体分配系统包括旨在单次使用后丢弃的部件,以减小在修复区域中的有害溶剂的使用。流体管线1028将流体从流体源1022运输到流体分配器1026。取决于正被分配的流体的粘度,以及流体源相对于分配器1026的相对放置,可能需要泵1024来促进流体流。在一些实施方案中,空气管线

1014被设置到流体源1022以在正被分配的流体上提供附加压力源以便促进均匀流。

59.当流体源1022是空的或已经达到足够低的液位(即指示放置)时,从替换部件源1040检索替换部件。流体管线1028、流体源1022和/或泵1024的替换可手动、半自动或自动发生。

60.图11示出了自含式流体分配系统的替换套件。替换套件1100包括包含流体1112的流体容器1110。流体可以是水、抛光剂、蜡或用于车辆修复操作的另一种流体。流体容器1110是旨在使用了流体1112之后被替换的单次使用容器。流体容器1110可包括可联接到压缩空气源的开口1113,该压缩空气源提供附加压力以迫使流体1112进行分配。然而,在其中流体1112具有足够低的粘度以靠自身流动的实施方案中,或在存在泵1130以辅助促进流体流的实施方案中,可能不需要开口1113。

61.替换套件1100还可包括连接1116以将流体容器1110直接联接到分配器,或直接联接到流体管线1114。在一些实施方案中,替换套件1100还包括喷嘴1120。连接1116可将流体容器1110直接联接到喷嘴1120,使得不需要流体管线1114。

62.在一些实施方案中,流体容器1110可以是通过单独容器联接到流体管线1114的衬里,该单独容器不需要在每次流体需要补充时进行替换。

63.提出了用于机器人修复单元的流体分配系统。该系统包括:流体容器;流体分配器,该流体分配器与机器人修复单元相关联;流体联接器,该流体联接器将该流体容器连接到该分配器;和安装机构,该安装机构被配置为将该流体容器联接到机器人修复单元。

64.可实现该流体分配系统,使得该流体分配系统自包含在该机器人修复单元上。

65.可实现该流体分配系统,使得该流体分配系统包括泵。

66.可实现该流体分配系统,使得该流体分配系统包括马达。

67.可实现该流体分配系统,使得该流体分配系统包括空气源。

68.可实现该流体分配系统,使得该分配器是气动分配器。

69.可实现该流体分配系统,使得该流体容器和该流体联接器是一次性的。

70.可实现该流体分配系统,使得该流体容器和该流体联接器包括塑料。

71.可实现该流体分配系统,使得该流体容器是一次性的衬里。

72.可实现该流体分配系统,使得该流体衬里是在分配该流体时在体积上压缩的可压缩衬里。

73.可实现该流体分配系统,使得该流体分配系统被安装成使得重力提供使流体从该流体容器流动到该流体分配器所需的一些压力。

74.可实现该流体分配系统,使得该流体分配系统被安装成使得重力提供使流体从该流体容器流动到该流体分配器所需的全部压力。

75.可实现该流体分配系统,使得该泵是一次性的。

76.可实现该流体分配系统,使得该流体容器包括被配置为接收压缩空气源的端口。

77.可实现该流体分配系统,使得该流体分配系统包括联接到该流体分配器的一次性喷嘴。

78.可实现该流体分配系统,使得该流体容器和该流体联接器是单次使用部件。

79.可实现该流体分配系统,使得该流体容器和该流体联接器包括塑料。

80.可实现该流体分配系统,使得该流体容器包括识别该流体容器中的流体的记号。

81.可实现该流体分配系统,使得该流体分配系统是无溶剂系统。

82.可实现该流体分配系统,使得该流体联接器包括将该流体容器直接连接到该分配器的连接器。

83.可实现该流体分配系统,使得该流体联接器包括流体管线。

84.可实现该流体分配系统,使得该流体管线是柔性的。

85.可实现该流体分配系统,使得该流体容器被配置为安装在力控制件的工具侧上。

86.可实现该流体分配系统,使得该流体分配系统包括用于检测低流体液位的传感器。该传感器可以是重量传感器、光学传感器或体积传感器。

87.提出了一种提供用于修复操作的流体的方法,该方法包括将分配器定位在修复区域附近,以及从该分配器自动地将流体分配到该修复区域。该分配器从安装到机器人修复单元的自含式流体分配系统接收该流体。该自含式流体分配系统包括联接到该分配器的流体容器。

88.可实现该方法,使得该流体容器包括包含该流体的一次性衬里。

89.可实现该方法,使得该流体容器包括接收压缩空气的空气端口。

90.可实现该方法,使得该方法还包括计量所分配的流体。

91.可实现该方法,使得该一次性衬里是在分配流体时压缩的袋型衬里。

92.可实现该方法,使得该一次性衬里是塑料。

93.可实现该方法,使得使用联接器将该流体容器联接到该分配器。该流体容器是单次使用容器。

94.可实现该方法,使得该联接器是流体管线。该流体管线是单次使用流体管线。

95.可实现该方法,使得该联接器是单次使用联接器。

96.可实现该方法,使得该分配器联接到喷嘴。

97.可实现该方法,使得该喷嘴是单次使用喷嘴。

98.可实现该方法,使得该自含式流体分配系统被配置为在没有溶剂的情况下进行替换。

99.可实现该方法,使得该方法还包括从该修复区域移除该流体。

100.可实现该方法,使得该修复区域包括缺陷。

101.可实现该方法,使得该缺陷在车辆上。

102.可实现该方法,使得该车辆和该机器人修复单元在将该流体自动分配到该修复区域的步骤期间移动。

103.可实现该方法,使得自动分配该流体包括分配恒定流体流。

104.可实现该方法,使得自动分配该流体包括分配计量的量的流体。

105.可实现该方法,使得该计量的量由与该机器人修复单元相关联的控制器控制。

106.可实现该方法,使得该流体是水或抛光剂。

107.提出了一种替换机器人修复系统上的流体源的方法。该方法包括使用第一传感器来检测所使用的流体源中的替换流体液位。该方法还包括移除所使用的流体源。该方法还包括安装新流体源。该方法还包括使用第二传感器来检测该新流体源。

108.可实现该方法,使得安装该新流体源包括在安装到该机器人修复系统的容器中安装新流体源。

109.可实现该方法,使得安装该新流体源包括将该新流体源连接到安装到该机器人修复系统的流体分配器。

110.可实现该方法,使得该新流体源通过流体管线连接到该流体分配器。

111.可实现该方法,使得该流体管线是柔性流体管线。

112.可实现该方法,使得该柔性流体管线和该新流体源包括单次使用材料。

113.可实现该方法,使得该流体分配器安装到该机器人修复系统。

114.可实现该方法,使得该新流体源安装在该机器人修复系统的工具侧上。

115.可实现该方法,使得该第一传感器是重量传感器,该重量传感器检测所使用的流体源的重量,该重量指示该替换流体液位。

116.可实现该方法,使得该替换流体液位为空。

117.可实现该方法,使得该替换流体液位是低流体液位。

118.可实现该方法,使得该第一传感器或该第二传感器各自选自:重量传感器、体积传感器或光学传感器。

119.可实现该方法,使得该方法还包括检测该新流体源中的该流体类型,以及将所检测的流体类型提供给与该机器人修复单元相关联的控制器。

120.可实现该方法,使得移除所使用的流体源包括移除自含式流体分配系统的一次性部件。

121.可实现该方法,使得该自含式流体分配系统包括流体管线,该流体管线将所使用的流体容器联接到该分配器。

122.可实现该方法,使得该自含式流体分配系统包括促进通过该流体管线分配流体的泵。

123.可实现该方法,使得所使用的流体容器是使用的流体衬里。

124.提出了一种机器人修复单元,该机器人修复单元包括:机器人臂,该机器人臂具有力控制件,该力控制件联接到包含磨料工具的端部执行器;和自含式流体分配系统,该自含式流体分配系统被配置为在工作表面上分配流体。该自含式流体分配系统包括流体分配器和联接到该流体分配器的流体容器。该流体容器安装到该机器人修复单元。

125.可实现该方法,使得该流体容器的替换无溶剂。

126.可实现该方法,使得该流体分配器是气动流体分配器。

127.可实现该方法,使得该流体容器包括被配置为包含待分配的流体的流体衬里。

128.可实现该方法,使得该流体容器包括被配置为联接到压缩空气源的空气端口。

129.可实现该方法,使得该方法还包括流体管线,该流体管线将该流体衬里联接到该流体分配器。

130.可实现该方法,使得该流体衬里和该流体管线是单次使用制品。

131.可实现该方法,使得该方法还包括单次使用泵。

132.可实现该方法,使得该单次使用流体衬里和单次使用流体管线的替换无溶剂。

133.可实现该方法,使得该分配器包括一次性喷嘴。

134.可实现该方法,使得该流体容器安装在该机器人臂的力控制单元的工具侧上。

135.可实现该方法,使得该力控制件检测与低流体液位对应的该流体容器的重量的改变。

136.可实现该方法,使得该流体是水或抛光剂。

137.可实现该方法,使得该方法还包括检测器,该检测器被配置为识别流体容器中的流体类型。

138.可实现该方法,使得该检测器被配置为基于该流体容器上的记号来识别该流体类型。

139.整个本说明书中提及的“一个实施方案”、“某些实施方案”、“一个或多个实施方案”或“实施方案”,无论在术语“实施方案”前是否包括术语“示例性的”都意指结合该实施方案描述的特定特征、结构、材料或特性包括在本公开的某些示例性实施方案中的至少一个实施方案中。因此,在整个本说明书的各处出现的表述诸如“在一个或多个实施方案中”、“在某些实施方案中”、“在一个实施方案中”或“在实施方案中”不一定是指本公开的某些示例性实施方案中的同一实施方案。此外,具体特征、结构、材料或特性可在一个或多个实施方案中以任何合适的方式组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1