高强度钢合金中的热轧板的改进的制作方法

高强度钢合金中的热轧板的改进

1.相关申请的交叉引用

2.本技术要求于2020年3月30日提交的美国临时申请序列no.63/001,591和于2020年2月3日提交的美国临时申请序列no.62/969,262的优先权,这两件美国临时申请通过引用并入本文。

技术领域

3.本技术涉及一种具有韧性和定向韧性比(dtr)的组合的新型的高级高强度钢合金。通过在环境温度或确定的高温下轧制热轧板可以实现屈服强度和拉伸矩形比(tsr)的组合。

背景技术:

4.韧性或抗断裂性在许多行业的应用中都至关重要。汽车制造商寻找具有高韧性的材料以在碰撞事件过程中吸收能量。铁路等航运业需要具有高韧性的材料,以在运输过程中以及发生碰撞或脱轨的事件中保护货物。在这些应用中需要具有高韧性的材料,以便为公众和货物提供并提高效率和安全性。

5.韧性作为一种工程特性,可以以简化的形式被认为是导致材料失效所需的功能量。用一种方法引起失效所需的功越高,材料的韧性就越高。在许多领域,材料的韧性变得越来越重要,尤其是在可以使用韧性材料来提高安全性的领域。在汽车工业中,高韧性材料被用于所谓的撞击缓冲区,以减少碰撞过程中进入乘客舱的能量。使用高韧性材料,可以缩减汽车中需要吸收能量以保护乘客的部件的测量厚度,在不影响安全性的情况下提高燃油效率。这些高韧性材料还可用于路障,通过吸收车辆的能量并安全停车,防止失控的车辆离开道路或进入对向交通。然而,汽车行业并不是唯一需要高韧性材料的行业。使用高韧性材料还可以提高铁路陆路和船舶水路运输货物的安全性。近年来,发生了几起备受瞩目的货轮在碰撞或脱轨过程中受损的事件,造成重大生命、财产和货物损失。为了减少此类事件发生的可能性和影响,已经出台了新的法规,使用高韧性材料以确保改进的货物围护是一种可行的选择。通过增加这些运输集装箱的材料的韧性,货物可以在此类事件过程中保持在集装箱内,并将减少因货物不规则造成的环境影响和生命或财产损失。因此,高韧性材料为许多行业提供了在保持或提高安全性的同时提高燃料和货物效率的机会。

6.在多个平面或取向上均匀或各向同性的韧性在实际应用中非常重要。设计者可以针对特定冲击制定计划,以便在理想情况下充分利用各向异性的韧性,但这在不受控制的事件中很难实现。在诸如碰撞之类的动态事件过程中,在整个事件中经常会发生多次冲击。第一次冲击可能以有利的方式开始并导致受控的材料变形。复杂事件中的后续冲击可能以不同的冲角发生,并且对给定材料来说可能是不利的取向。在不同取向的韧性相似或均匀的材料中,这些事件可以更容易地管理。如果材料在不同取向上的韧性差异很大,那么由于非理想的冲击配置,在实际应用中不太可能实现高的韧性。例如,当在有利的取向(诸如,垂直于分层平面)进行测试时,已经开发了分层或层压结构以实现大于400j的夏比v型缺口

(charpy v-notch)韧性。然而,当在其他取向上进行测试时,韧性会受到很大影响,包括韧性通常比有利取向小得多(例如,1/5)的情况。在简单的冲击事件过程中,诸如,在实验室中进行的受控实验,其中取向是有利的,预计这些材料会表现良好。然而,在具有不受控制和不利冲击载荷的实际应用中,有效韧性可能很低或几乎为零。通过使用在多个取向上具有更均匀韧性的材料,与受控实验相比,非理想的冲击事件会导致韧性降低,但这些材料可能比韧性不太均匀的材料在能量吸收方面更有效。

7.在实际应用中,多组分系统还为实现高韧性带来了潜在的复杂性。多组分系统的韧性是系统中能量吸收性能的总和,并且多组分系统的不同部件的韧性通常是不同的。任何多组分系统内始终存在薄弱点,并且该薄弱点通常会在系统的其余部分之前失效。在失效事件过程中,系统中的其他组件将变形并吸收能量,直到系统因薄弱点的失效而受损。在这些多组分系统中,材料的完全韧性将无法实现,因为个别部分可能只会看到部分应变,直到系统失效,例如,10、20%或30%应变。因此,由于高拉伸伸长率和中等屈服强度而获得高韧性的材料在这种事件过程中可能无法在系统中提供足够的能量吸收。这是因为高韧性、中等屈服材料的能量吸收大部分可能发生在大于低韧性或低延展性材料的失效应变(可能在10%至30%的应变范围内)的应变范围内。替代地,具有相似韧性但具有较高屈服强度、极限抗拉强度和可能较低伸长率的材料可能会在10至30%应变范围内的系统失效之前提供更多的能量吸收。因此,在多组分系统中需要高屈服强度和极限抗拉强度,以在系统在薄弱点失效之前在低应变的高载荷下提供高能量吸收。屈服强度和极限抗拉强度较低但拉伸伸长率高的材料可以通过提高屈服强度和极限抗拉强度的方法(包括但不限于在低于其再结晶和恢复温度的温度下轧制)进行改性,以便在其变形早期吸收更多的能量。通过这些方法,可以改变材料以更好地满足多组分系统的需求。高级高强度钢(ahss)是机械性能优于传统钢的材料类别。普通低碳钢具有相对简单的铁素体显微组织;其通常碳含量低且合金元素少,易于成型,并且因其延展性而特别受欢迎。广泛生产和使用的低碳钢通常作为比较其他材料的基准。传统的低至高强度钢包括if(无间隙)、bh(烘烤硬化)和hsla(高强度低合金)。这些钢的屈服强度一般小于550mpa,延展性随着强度的增加而降低。较高强度钢更为复杂,包括如双相(dp)钢、复相(cp)钢和相变诱发塑性(trip)钢这样的等级。高强度钢是指抗拉强度为750mpa或更高的钢。高级高强度钢的发展一直是一项挑战,因为提高强度(即≥750mpa)通常会导致延展性、冷成型性和韧性降低。

8.断裂韧性是材料的特定参数,用于量化材料在特定载荷条件下的抗断裂性。然而,由于测试要求,为了在没有屈曲或其他不需要的塑性变形的情况下实现适当的断裂,许多工程材料难以测量断裂韧性。因此,经常采用其他量化韧性的方法,这些方法更适合所需的最终应用并模拟现实断裂条件。计算拉伸应力-拉伸应变曲线下的面积是一种方法,其提供了在具有相对恒定的应变率的单轴拉伸载荷下使试样断裂所需的能量的近似值。动态冲击测试是另一种用于量化韧性的方法,其中在测试过程中对材料施加快速动态应变。这些测试通过限制塑性变形的可用时间来促进断裂。夏比v型缺口测试是一种常用的测量材料的抗断裂能力的技术,其中在测试之前引入裂纹。坠落冲击测试也可用于测量韧性,作为材料抵抗由运动质量引起的断裂的能力的测量,而没有先前引入的裂纹。韧性测试(包括但不限于前面提到的那些)的结果不像断裂韧性测试那样提供材料参数,而是提供特定于该测试、材料和载荷条件的值。当需要进行材料选择时,可以将每个测试的值与同一测试中的其他

材料进行比较。通常,在拉伸测试过程中以总伸长率测量的具有高延展性的钢等级在冲击测试过程中也表现出高韧性。然而,高延展性伴随着包括屈服强度在内的强度特性的降低。

技术实现要素:

9.本发明涉及一种由高强度钢合金在热轧板中实现包括韧性和定向韧性比(dtr)的性能的组合的方法,该方法包括:

10.a.供应包含至少65at.%的fe,与mn、cr、si和c,以及可选的ni和/或cu的金属合金;熔化所述合金,以《250k/s的速率冷却,并凝固至25.0mm至500mm的厚度;

11.b.通过加热来处理所述合金并通过沿选定方向对步骤(a)中的金属合金进行轧制来缩减所述厚度以形成厚度为10.0mm至20.0mm的片材,可选地使所述合金片材经受600℃至(但不包括)tm的温度,其中tm是所述合金的熔点,以生产总伸长率e1为30至75%、0.2%偏离量处的屈服强度y1为250至525mpa、极限抗拉强度u1为750至1400mpa、和拉伸矩形比tsr1为0.65至0.90的所述合金片材,其中:

12.(1)从所述合金片材切下的v型缺口夏比试样吸收150j~850j的冲击能量;和

13.(2)由从所述合金片材切下的v型缺口夏比试样(所述试样的缺口垂直于所述片材的纵向法向平面)吸收的冲击能量除以由从所述合金片材切下的v型缺口夏比试样(所述试样的缺口垂直于所述片材的横向纵向平面)吸收的冲击能量提供0.8至1.5的定向韧性比(dtr)。

14.此外,一种在钢合金的热轧板中实现包括屈服强度和拉伸矩形比(tsr)的性能的组合的方法,包括:

15.a.供应包含至少65at.%的fe,与mn、cr、si和c,以及可选的ni和/或cu的金属合金;熔化所述合金,以《250k/s的速率冷却,并凝固至25.0mm至500mm的厚度;

16.b.通过加热来处理所述合金并缩减所述厚度以形成厚度为10.0mm至20.0mm的片材,可选地使所述合金片材经受600℃至(但不包括)tm的温度,以生产总伸长率e1为30至75%、0.2%偏离量处的屈服强度y1为250至525mpa、极限抗拉强度u1为750至1400mpa、和拉伸矩形比tsr1为0.65至0.90的所述合金片材;

17.c.使所述合金片材在以下条件下经受厚度的轧缩:(1)在15℃至《50℃的第一温度范围t1下,在步骤(b)中所述片材的厚度缩减1%至10%;或(2)在50℃至≤600℃的第二温度范围内,在步骤(b)中所述片材的厚度缩减10%至40%,以生产具有屈服强度y2≥y1和拉伸矩形比tsr2》tsr1的合金片材。

附图说明

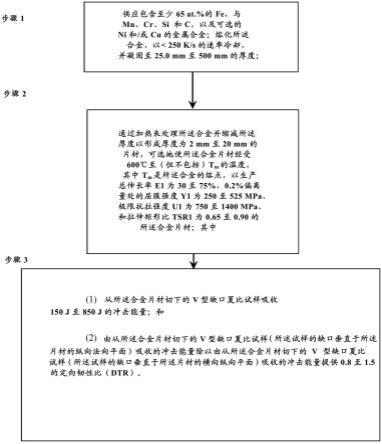

18.图1是本文对合金的步骤总结,以实现包括韧性和定向韧性比的性能的新颖组合。

19.图2是本文对合金的步骤总结,以实现包括屈服强度和拉伸矩形比的性能的新颖组合。

20.图3是工程应力-应变曲线示例,曲线下的面积相等(sa=sb),表示整个拉伸测试的能量吸收。请注意,材料1和材料2在测试过程中表现不同,材料2在初始应变过程中具有较高的能量吸收。

21.图4是显示两个区域的工程应力-应变曲线示例;a)基于uts乘以uts处的应变的乘

积的韧性计算(矩形区域浅阴影),和b)基于曲线下面积到uts的韧性计算(深阴影)。请注意,tsr定义为面积与b/a的比率。

22.图5是取自合金片材的v型缺口夏比试样取向的图示,以确定定向韧性比(dtr),其计算为由从所述合金片材切下的v型缺口夏比试样(所述试样的缺口垂直于所述片材的纵向-法向平面)吸收的冲击能量除以由从所述合金片材切下的v型缺口夏比试样(所述试样的缺口垂直于所述片材的横向纵向平面)吸收的冲击能量。

23.图6是夏比v型缺口试样的示意图。请注意,除非另有说明,否则尺寸以毫米为单位。

24.图7是夏比测试之后在l-n取向上的完整的合金80试样的图像。

25.图8是夏比测试之后在l-n取向上的合金66试样的断裂表面的sem图像。

26.图9是夏比测试之后在l-t取向上的合金66试样的断裂表面的sem图像。

27.图10是夏比测试之后在l-t取向上的合金80试样的断裂表面的sem图像。

28.图11是夏比测试之后在l-n取向上的合金84试样的断裂表面的sem图像。

29.图12是夏比测试之后在l-t取向上的合金84试样的断裂表面的sem图像。

30.图13是退火之前合金2的热轧板的断裂表面的sem显微照片。

31.图14是在600℃退火10分钟之后合金2的热轧板的断裂表面的sem显微照片。

32.图15是退火之前合金3的热轧板的断裂表面的sem显微照片。

33.图16是在600℃退火10分钟之后合金3的热轧板的断裂表面的sem显微照片。

34.图17是仪器化夏比测试过程中的材料断裂表现类型:a)i型,b)ii型,c)iii型,和d)iv型。

35.图18是合金18的力-位移曲线。注意,合金18的表现显示iv型。

36.图19是合金32的力-位移曲线。注意,合金32的表现显示iv型。

37.图20是合金37的力-位移曲线。注意,合金37的表现显示iv型。

38.图21是合金44的力-位移曲线。注意,合金44的表现显示iv型。

39.图22是合金66的热轧板在环境温度下轧制过程中的屈服强度与缩减率的函数关系。

40.图23是合金80的热轧板在环境温度下轧制过程中的屈服强度与缩减率的函数关系。

41.图24是合金84的热轧板在环境温度下轧制过程中的屈服强度与缩减率的函数关系。

42.图25是合金66的热轧板在环境温度下轧制过程中的拉伸矩形比与缩减率的函数关系。

43.图26是合金80的热轧板在环境温度下轧制过程中拉伸矩形比与缩减率的函数关系。

44.图27是合金84的热轧板在环境温度下轧制过程中拉伸矩形比与缩减率的函数关系。

45.图28是550℃下合金66的热轧板的轧制过程中屈服强度与缩减率的函数关系。

46.图29是600℃下合金80的热轧板的轧制过程中屈服强度与缩减率的函数关系。

47.图30是以10%的缩减率,合金84的热轧板的轧制过程中屈服强度与温度的函数关

系。

48.图31是550℃下合金66的热轧板的轧制过程中拉伸矩形比与缩减率的函数关系。

49.图32是600℃下合金80的热轧板的轧制过程中拉伸矩形比与缩减率的函数关系。

50.图33是以10%的缩减率,合金84的热轧板的轧制过程中拉伸矩形比与温度的函数关系。

51.图34是厚度为11.9mm的合金88的热轧板的力-位移曲线。注意,其表现显示iv型。

52.图35是以3%的缩减率,在环境温度下轧制之后合金88的热轧板的力-位移曲线。注意,其表现显示iv型。

53.图36是以9%的缩减率,在环境温度下轧制之后合金88的热轧板的力-位移曲线。注意,其表现显示iv型。

54.图37是厚度为17.5mm的合金88的热轧板的力-位移曲线。注意,其表现显示iv型。

55.图38是550℃下以20%缩减率轧制之后合金88的热轧板的力-位移曲线。注意,其表现显示iv型。

56.图39是550℃下以40%缩减率轧制之后合金88的热轧板的力-位移曲线。注意,其表现显示iv型。

具体实施方式

57.本文的合金可以通过不同的铸造方法生产成片状或板状,包括但不限于连续铸造、薄板坯铸造、厚板坯和大方坯铸造,通过随后的热轧和任选的热处理实现高级的性能组合。可以在环境温度下进行额外的轧制或在确定的高温下进行轧制。图1和图2示出了本文中针对合金在2mm至20mm厚度的热轧板中实现包括韧性、屈服强度、拉伸矩形比(tsr)和定向韧性比(dtr)的性能的新颖组合的步骤总结。

58.图1示出了本文中针对合金实现包括韧性和定向韧性比(dtr)的高强度钢的性能的组合的步骤总结。高强度钢是指抗拉强度为750mpa或更高的钢。此外,该方法适用于热轧板钢材,可以理解为经过热轧以缩减片材厚度的钢片材。

59.因此,在图1中的步骤1中,开始条件是供给金属合金fe、mn、cr、si和c,另外还供给选自ni和cu中的至少一种元素。合金化学成分被熔化,以《250k/s的速率冷却,并凝固至25mm至500mm的厚度。铸造工艺可以通过多种工艺进行,包括铸锭、大方坯铸造、连续铸造、薄板坯铸造、厚板坯铸造、带式铸造等。优选的方法是通过薄板坯铸造或厚板坯铸造连铸成片状或板状。

60.图1中的步骤2对应于所述合金的厚度为10.0至20.0mm的热轧板片材或板材。为了在本文中以热轧板形式生产合金,对铸造产品(板坯、大方坯等)应用在选定方向上的热轧。例如,将厚板坯铸造视为获得热轧板产品的一种工艺路线。合金将通过通常厚度在150至350mm的厚度范围内的水冷模具铸造,并且通常通过粗轧机热轧加工成厚度为25至150mm的中间条板坯,并通过精轧机加工成厚度为10.0至20.0mm的热轧板。更优选地,步骤2中合金的厚度可以为10.0mm至15.0mm,或者甚至更优选地,合金厚度可以为10.0mm、11.0mm、12.0mm、13.0mm、14.0mm、15.0mm、16.0mm、17.0mm、18.0mm、19.0mm或20.0mm。

61.另一个例子是优选地通过薄板坯铸造工艺来加工铸造材料。在这种情况下,铸造之后通常通过水冷模具形成25至150mm的厚度,新形成的板坯直接进行热轧,条带被轧制成

典型厚度为10.0至20.0mm的热轧板卷。注意,大方坯铸造与上述示例类似,但通常可以铸造200到500mm厚的较大厚度,并且需要初始破裂步骤来缩减初始铸造厚度以允许其能够通过热轧。薄板坯铸造是另一种工艺路线,可以生产厚度为10.0至20.0mm的热轧板产品。通过加热并缩减所述厚度以形成10.0至20.0mm的厚度,产生相对延展的微观结构,提供30至75%的总伸长率,其在断裂过程中表现出微孔聚结机理。注意,微孔聚结是一种韧性破坏机理,涉及微孔的形核、生长和聚结,并且优于其他脆性断裂模式,例如沿晶断裂或穿晶解理。可选地,热轧板产品可以通过退火经受从600℃到(但不包括)tm的温度,其中tm是所述合金的熔点。优选地,本文合金的热轧板具有30至75%的总伸长率(e1)、250至525mpa的屈服强度(y1)和750至1400mpa的拉伸强度(u1)。

62.材料韧性评估的一些方法是基于拉伸测试,这是最广泛使用的机械性能评估方法之一,通常通过移动十字头来向截面缩减的试样施加拉伸载荷,直到试样失效。拉伸测试中十字头的位移速率一般保持恒定或接近恒定,导致整个测试期间应变速率范围窄。拉伸测试可以通过计算工程应力-工程应变曲线(曲线下面积)的积分来提供韧性的测量,并对应于在拉伸中使试样破裂所需的功(图3)。在图1中的步骤2中拉伸测试过程中的材料表现对应于图3中的材料1,通过将极限抗拉强度乘以总伸长率(强度-延展性乘积),确定本文中合金的变化为从25,000至80,000mpa%。对应于材料应变至10%(s1

0.1

)所需的功的应力-应变曲线下面积在4,500至8,500mpa%的范围内,对应于材料应变至20%(s1

0.2

)所需的功的应力-应变曲线下面积在10,500至18,500mpa%的范围内,并且对应于材料应变至30%(s1

0.3

)所需的功的应力-应变曲线下面积在17,500至27,000mpa%的范围内。

63.另一种韧性评估方法是仅查看均匀伸长率(在颈缩之前)。在图4中,这由区域a显示,区域a是矩形的并以虚线为界,并且特别限定为uts乘以uts处的应变的乘积。本文的合金表现出20,000至65,000mpa%的区域a韧性值。直到uts点的应力应变曲线下面积由图4中的区域b表示。定义为拉伸矩形比(tsr)的b/a的比值提供了一种基于材料可能达到的材料的材料韧性的量度。因此,与潜在值相比,tsr越接近1.0,材料所能达到的韧性就越高。本文合金中的拉伸矩形比(tsr1)的计算范围为0.65至0.90。

64.需要注意的是,步骤(2)中生产的合金片材是使得其可以定位为储罐、货车、铁路槽车、车架、车辆底盘、车辆面板中的全部或部分,并且/或者合金片材可用在电池外架(即,保护电池免受外部损坏的外架)、电池托盘(即,可由上半部和下半部组成以防止水或其他腐蚀剂接触电池并提供改进的热管理的保护结构)或电池笼(即,设计用于限制和保护各个电池或多个电池的结构)中。因此,合金片材可以被构造为和用作这些上述应用中的任何一种的全部或一部分。此外,在150j至850j的范围内,由片材中的v型缺口吸收的冲击能量是使得其会出现在任何这种为这些应用定位和使用的合金片材上。

65.在图1中的步骤3中,本文合金的热轧板在一个或多个阶段经受冲击,直到发生断裂,记录能量吸收(j)。所述合金的热轧板韧性可以通过夏比v型缺口冲击测试来评估。夏比冲击测试是通过摆动锤从距旋转中心已知高度和距离开始对试样进行动态加载来执行的。夏比冲击测试中试样的端部是自由的,试样的加载类似于三点弯曲测试。动锤的总能量是已知的,在与试样的冲击事件中损失的能量可以通过锤在冲击之后的旋转角度来测量。在夏比v型缺口测试中,试样在v型缺口末端处具有预加工的应力集中点,这有助于促进裂纹形核。在这个测试中,锤敲击与加工的缺口相对的一侧。夏比v型缺口冲击测试测量试样塑

性变形以及裂纹形核和扩展所需的功。本文合金的片材或板材的韧性均匀性可以通过定向韧性比(dtr)来确定。如可以理解的,本文中的合金片材可以被描述为(如图5所示)具有纵向法向平面,该平面如所示是另外限定片材的延伸边缘部分的平面。纵向方向与片材的轧制方向一致。此外,片材可以包括横向-纵向平面,该平面如所示是另外限定片材的上表面或下表面的平面。然后,可以从所述片材切下试样,并提供垂直于片材的纵向-法向平面的缺口并测量这种第一试样(l-n)的夏比冲击。然后,还可以从所述片材切下试样,并提供垂直于片材的横向-纵向平面的缺口并测量这种第二试样(l-t)的夏比冲击。然后,通过用这种第一试样(l-n)的夏比冲击结果除以第二试样(l-t)的夏比冲击结果来确定dtr的值。应该理解的是,在图5中,l-n部分和l-t部分的标识是取自厚度为10.0mm至20.0mm的本文的合金片材的试样。因此,tsr越接近1.0,合金中的韧性越均匀。本文合金的热轧板具有0.8至1.5的定向韧性比(dtr)。优选地,本文合金的热轧板具有150j至850j的夏比v型缺口韧性(j1)。

66.图2示出了本文中针对合金在环境温度或中间温度下轧制之后在本文合金的热轧板中获得包括屈服强度和拉伸矩形比(tsr)的性能的新颖组合的步骤总结。步骤1和步骤2与图1相同。在图2中的步骤3中,当片材通过一组轧辊时,本文合金的热轧板在第一温度范围或第二温度范围(本文所述)下经受轧制,以进一步缩减片材厚度。轧制可以经由多种方式完成,轧机具有多种配置,包括但不限于可逆式轧机、串联轧机和森吉米尔轧机。在此过程中,通过利用材料在第一温度范围或第二温度范围下可用的变形机理使材料发生塑性变形来缩减热轧板厚度,从而导致材料特性和表现发生变化。本文的合金的热轧板的轧制优选在15℃至《50℃的范围内的第一环境温度范围(t1)下进行,厚度缩减1%至10%,或在50至600℃的第二较高温度范围(t2)下进行,厚度缩减10%至40%。在任何一种情况下,其都会导致金属合金片材的形成,材料的屈服强度增加,其中y2》y1,导致较高的拉伸矩形比tsr2》tsr1。对于本文的合金,tsr2计算为在0.75至0.95的范围内。在图2中的步骤3中的拉伸测试过程中的材料表现对应于图3中的材料2。为了进一步限定应力应变曲线的形状和中间点处的韧性,定义了三个施加的应变水平并在图3中示出在10%、20%和30%的应变水平。与材料应变至10%(s2

0.1

》s1

0.1

)所需的功相关的应力-应变曲线下面积在5,500至10,500mpa%的范围内,与材料应变至20%(s2

0.2

》s1

0.2

)所需的功相关的应力-应变曲线下面积在13,000至21,000mpa%的范围内,并且与材料应变至30%(s2

0.3

》s1

0.3

)所需的功相关的应力-应变曲线下面积在21,100至32,500mpa%的范围内。

67.需要说明的是,步骤(3)中生产的合金片材是使得其可以定位为储罐、货车、铁路槽车、车架、车辆底盘、车辆面板中的全部或部分,并且/或者合金片材可用在电池外架、电池托盘或电池笼中。因此,合金片材可以被构造和用作为这些上述应用中的任何一种的全部或一部分。

68.主体

69.合金

70.本文合金的化学成分如表1所示,表1提供了所用的优选原子比。

71.表1合金的化学成分(原子百分比)

72.73.74.[0075][0076]

从表1可以看出,优选地,在本文的合金中,fe以大于65at.%的水平存在,与mn、cr、si和c以及来自ni和cu组的一种或两种元素,以提供总原子百分比为100的元素配方。更优选地,本文的合金可以被描述为包含指定的原子百分比(当存在时)的以下元素、基本上由指定的原子百分比(当存在时)的以下元素组成、或由指定的原子百分比(当存在时)的以下元素组成:fe(65.0至80.0at.%)、mn(9.5至17.5at.%)、cr(1.0至10.0at.%)、si(1.0至5.5at.%)和c(0.5至1.5at.%),以及可选的ni(0.2至4.0at.%)和cu(0.1至2.5at.%)。其他元素的杂质的总水平在0至5,000ppm的范围内。因此,对于要定义为杂质的单个元素,特定元素的总量小于1,000ppm。然后,所有此类选定元素的水平可以组合存在以占5,000ppm杂质,使得存在的所有元素(选定元素和杂质)的总和为100原子百分比。

[0077]

本文的合金通过实验室板坯的加工而加工成实验室片材。实验室合金加工的开发旨在密切模仿通过连续铸造和热轧进行的商业片材生产。可以根据目标性能应用退火。

[0078]

实验室板坯铸造

[0079]

根据表1中的原子比,使用商业上可用的铁添加剂粉末和化学成分已知的基础钢原料,将合金称重成3,000至3,400克装料。取决于所使用的原料,杂质可能以不同的水平存在。杂质元素通常包括以下元素:co、al、n、p、ti、w、mo、nb、v、ga、ge、sb、zr、o、sn、ca、b和s,如果存在,会在0至5,000ppm(百万分之几)(0至0.5wt%)的范围内,以前面提到的所需元素为代价。优选地,杂质的水平被控制在0至3,000ppm(0.3wt%)的范围内。

[0080]

将装料加载到氧化锆涂层的二氧化硅坩埚中,该坩埚布置在indutherm vtc800v真空倾斜铸造机中。然后,机器抽空铸造腔室和熔化腔室,并在铸造之前用氩气冲洗两次至大气压,以防止熔体氧化。用14khz rf感应线圈加热熔体直至完全熔化,大约需要5到7分钟,取决于合金成分和装料质量。在观察到最后的固体熔化之后,将其再加热额外的30至45秒,以提供过热度并确保熔体均匀。然后,铸造机抽空腔室并倾斜坩埚,并将熔体倒入水冷的铜模中。使熔体在真空下冷却200秒,然后用氩气将腔室填充至大气压。

[0081]

铸造合金的物理性能

[0082]

在铸态条件下,从本文的每种合金中提取50至150毫克的试样。以40℃/min的速率将该试样加热到900℃和1300℃之间的初始升温温度,取决于合金化学成分。然后,以10℃/min将温度升高到1425℃和1510℃之间的最高温度(所用dsc设备的最高温度限制),取决于合金化学成分。一旦达到该最高温度,将试样以10℃/min的速率冷却回到初始升温温度,然后以10℃/min重新加热至最高温度。使用netzsch pegasus 404dsc在实验的所有四个阶段进行差示扫描量热法(dsc)测量,并且该数据用于确定每种合金的固相线和液相线温度,如表2中所列,其范围为1369至1469℃。本文合金的优选实施方式是固相线温度从1350℃到

1450℃,液相线温度从1400℃到1500℃,以及液相线到固相线的差距从40℃到100℃。热分析提供以下热轧工艺的最高温度的信息,这些信息根据合金化学成分而异。

[0083]

表2合金的热分析

[0084]

[0085]

[0086]

[0087]

[0088][0089]

本文中合金的密度是利用阿基米德方法在允许在空气和蒸馏水两者中称重的特制的平衡中对热轧材料的试样进行测量。每种合金的密度列于表3中,可以发现其范围为7.74至7.91g/cm3。该技术的精度为

±

0.01g/cm3。

[0090]

表3合金的密度

[0091]

[0092]

[0093]

[0094][0095]

实验室通过热轧加工成热轧板进行拉伸测试

[0096]

为了测量材料的拉伸性能,材料被热轧到较薄的规格,因为由于测力传感器的限制,测试能力不允许对厚度为10mm的试样进行拉伸测试。将表1中合金1至合金44的板坯热轧至约4mm的最终厚度。在热轧之前,实验室板坯在lucifer ehs3gt-b18炉中预热。炉设定点在1100℃到1250℃之间变化,取决于合金熔点和热轧工艺中的点,初始温度设定较高以促进较高的缩减率,随后温度设定较低以使热轧板上的表面氧化最少化。在热轧之前将板坯浸泡40分钟以确保它们达到目标温度,然后将板坯从隧道炉推出并进入fenn 061 2型高轧机。将50mm铸件热轧5至10道次通过轧机,然后使其风冷。热轧之后的最终厚度范围为3.89至4.24mm。尽管由于载荷限制,这种拉伸测试是在这样的最终厚度上进行的,但可以合理地得出结论,这种拉伸性能将出现在10.0mm到20.0mm的范围内,因为在这个范围内热轧板结构变得足够均匀。

[0097]

拉伸样品是使用电火花线切割(放电加工)从实验室热轧板上切下的。利用instron的bluehill控制和分析软件,在带有液压夹具的instron机械测试框架(3369型)上测量拉伸性能。注意,3369测试框架的负载限制为150kn,而液压夹具的负载限制为120kn。由于合金的高强度和负载限制考虑,可进行拉伸测试直至失效的最大试样厚度的厚度为7mm。为了获得拉伸数据,然后继续加工以生产4mm厚的热轧板,厚度为4mm的热轧板试样(每种合金三到四个样品)的结果列于表4中,包括应力-应变曲线下面积。本文合金的退火片材

的极限抗拉强度值在784至1218mpa的范围内,0.2%偏离量处的屈服强度在257至391mpa之间变化,记录的总伸长率在36.6至72.1%的范围内,以及拉伸应力-应变曲线下面积在29,272至61,055mpa%的范围内。

[0098]

强度延展性乘积计算为uts乘以总拉伸伸长率,变化为从41,800到73,600mpa%。拉伸矩形比(tsr)被确定为直到uts的应力-应变曲线下面积除以由uts乘以uts处的应变得到的乘积(图4),计算值在0.70到0.85的范围内。本文合金在应变至10%、20%和30%之后的拉伸曲线下面积如表5中所示。对应于材料应变至10%(s1

0.1

)所需的功的应力-应变曲线下面积在4,791至5,973mpa%的范围内,对应于材料应变至20%(s1

0.2

)所需的功的应力-应变曲线下面积在10,949至13,556mpa%的范围内,并且对应于材料应变至30%(s1

0.3

)所需的功的应力-应变曲线下面积在17,933至23,256mpa%的范围内。注意,表4和表5性能对应于图1和图2中的步骤2。

[0099]

表4热轧板片材的拉伸性能(约4mm厚)

[0100]

[0101]

[0102]

[0103]

[0104]

[0105][0106]

表5应变处拉伸曲线下面积(约4mm厚的热轧板)

[0107]

[0108]

[0109]

[0110]

[0111]

[0112][0113]

将表1中合金45至合金88的板坯热轧至约2.5mm的最终厚度。在热轧之前,实验室板坯在lucifer ehs3gt-b18炉中预热。炉设定点在1100℃到1250℃之间变化,取决于合金熔点和热轧工艺中的点,初始温度设定较高以促进较高的缩减率,随后温度设定较低以使热轧板上的表面氧化最少化。在热轧之前将板坯浸泡40分钟以确保它们达到目标温度,然后将板坯从隧道炉推出并进入fenn 061 2型高轧机。将50mm铸件热轧5至10道次通过轧机,然后使其风冷。热轧之后的最终厚度范围为2.37至2.60mm。预计该厚度范围内的热轧板与在10至20mm的厚度范围内具有相似的性能,但在此缩减的厚度范围内的热轧板可更快地通过电火花线切割切割成拉伸样品。

[0114]

利用instron的bluehill控制和分析软件,在带有液压夹具的instron机械测试框架(3369型)上测量拉伸性能。注意,3369测试框架的负载限制为150kn,而液压夹具的负载限制为120kn。由于合金的高强度和负载限制考虑,可进行拉伸测试直至失效的最大试样厚度的厚度为7mm。表6中列出了厚度为2.5mm的热轧板的拉伸测试结果,包括应力-应变曲线下面积。本文合金的片材的极限抗拉强度值在902至1383mpa的范围内,0.2%偏离量处的屈服强度(通过在初始应力应变曲线上以与记录的得到的相交点0.2%偏离量绘制平行线确定的值)从267到504mpa变化,记录的总伸长率在34.7到65.3%的范围内,并且拉伸应力-应变曲线下面积在30,497到64,399mpa%的范围内。强度延展性乘积计算为uts乘以总拉伸伸长率,变化为从41,755到79,325mpa%。拉伸矩形比(tsr)被确定为直到uts的应力-应变曲线下面积除以由uts乘以uts处的应变得到的乘积(图4),计算值在0.66到0.89的范围内。本文合金在应变至10%、20%和30%之后的拉伸曲线下面积如表7中所示。对应于材料应变至10%(s1

0.1

)所需的功的应力-应变曲线下面积在5,521至6,861mpa%的范围内,对应于材料应变至20%(s1

0.2

)所需的功的应力-应变曲线下面积在13,676至15,310mpa%的范围内,并且对应于材料应变至30%(s1

0.3

)所需的功的应力-应变曲线下面积在22,332至25,777mpa%的范围内。注意,表6和表7性能对应于图1和图2中的步骤2。

[0115]

表6热轧板片材的拉伸性能(约2.5mm厚)

[0116]

[0117]

[0118]

[0119]

[0120][0121]

[0122]

表7应变处拉伸曲线下面积(约2.5mm厚的热轧板)

[0123]

[0124]

[0125]

[0126]

[0127]

[0128][0129]

实验室通过热轧加工成热轧板进行韧性测试

[0130]

在热轧之前,实验室板坯在lucifer ehs3gt-b18炉中预热。炉设定点在1100℃到1250℃之间变化,取决于合金熔点和热轧工艺中的点,初始温度设定较高以促进较高的缩减率,随后温度设定较低以使热轧板上的表面氧化最少化。在热轧之前将板坯浸泡40分钟以确保它们达到目标温度,然后将板坯从隧道炉推出并进入fenn 061 2型高轧机。将50mm铸件热轧5至10道次通过轧机,然后使其风冷。热轧之后的最终厚度范围为约12mm。

[0131]

材料韧性通过夏比v型缺口测试来测量。夏比v型缺口试样通过电火花线切割切割热轧片材加工而成。夏比v型缺口试样以l-t(轧制方向上的试样长度,横向方向上的缺口)和l-n(轧制方向上的试样长度,轧制表面的法向方向上的缺口)取向进行加工,如图5中所示。

[0132]

夏比v型缺口试样按照astm e23-12c(10mm x55mm x10mm)厚度切下,中心45

°

v型缺口的半径为0.25mm,深度为2mm,缺口和冲击面的表面光洁度ra小于2.0μm)。测试之前的夏比v型缺口样品的例子及其示意图在图6中示出。使用自定心钳安装夏比v型缺口试样,以确保试样在砧座上居中。使用satec systems s1-1k3摆锤冲击测试仪进行测试。冲击测试仪的臂设置在高闩锁位置,配重为66.6磅,被构造用于指示约400j的表盘最大读数。闩锁释放,接触试样之后,试样吸收的能量的读数以焦耳记录。

[0133]

测试结果在表8中示出。在本文合金的夏比v型缺口测试过程中吸收的能量值在热轧板条件下在154至407j的范围内。基于测试结果,定向韧性比(dtr)计算为由从所述合金片材切下的v型缺口夏比试样(所述试样的缺口垂直于所述片材的纵向-法向平面)吸收的冲击能量除以由从所述合金片材切下的v型缺口夏比试样(所述试样的缺口垂直于所述片材的横向纵向平面)吸收的冲击能量。本文中合金的dtr(l-n/l-t)从0.93至1.44变化。注意,表8性能对应于图1中的步骤3。

[0134]

表8热轧板的夏比v型缺口韧性(10mm厚)

[0135]

[0136]

[0137]

[0138][0139]

案例示例

[0140]

案例示例#1热轧板韧性的均匀性

[0141]

厚度》10mm的合金66、合金80和合金84热轧板用于冲击韧性测试。厚度为80mm的实验室板坯是根据表1中提供的原子比由合金铸造而成,并通过如当前申请的关于主体的部分中所述的热轧进行实验室加工,厚度降至为约12mm。

[0142]

v型缺口夏比试样是在如图5所示的不同取向上从实验室生产的热轧板edm切割而成。用于冲击测试的v型缺口夏比试样是在热轧条件下从片材切下。使用instron si-1b夏比冲击测试仪进行冲击测试。v型缺口夏比冲击能量从175至372j变化,结果列于表9中。根据测试结果,两种类型的定向韧性比(dtr)计算为在夏比冲击关于热轧板表面的法向取向上的韧性与在夏比冲击的横向取向上的韧性之间的比率。对于纵向取向的试样,dtr(l-n/l-t)从1.09至1.18变化。注意,表9的性能对应于图1中的步骤3。

[0143]

将每个方向上的每种合金的断裂样品安装在zeiss ma-10扫描电子显微镜(sem)

中以检查断裂表面。注意,在l-n方向上合金80的试样在测试过程中未破裂,如图7所示。图8和图9中示出了合金66的试样的断裂表面的显微照片,图10中示出了合金80的试样的断裂表面的显微照片,图11和图12中示出了合金84的试样的断裂表面的显微照片。在所有四个取向的所有样品中都观察到微孔聚结,表明韧性断裂。

[0144]

表9不同取向上的热轧板的v型缺口夏比冲击能量

[0145][0146]

该案例示例表明,本文合金的热轧板在不同取向上具有相似的冲击韧性,定向韧性比(dtr)从1.09到1.18。在每个取向上都发生表现出微孔聚结的韧性断裂。

[0147]

案例示例#2通过退火提高热轧板韧性

[0148]

夏比测试样品通过电火花线切割从表10中列出的选定合金的热轧材料上切下。样品以如图5中所示的两个取向(l-n和l-t)切下。然后,将测试样品用箔纸包裹并放入600℃的预热炉中。在退火过程中将氩气注入炉中。十分钟之后,将试样从炉中取出并放在风扇下冷却。然后,在测试之前用scotch-brite垫和钢丝刷清洁样品。

[0149]

测试结果在表10中示出。在本文合金的夏比v型缺口测试过程中的吸收能量值在退火之后在热轧片材中在258至407j的范围内。基于测试结果,将定向韧性比(dtr)计算为在夏比冲击关于热轧板表面的法向取向上的韧性与在夏比冲击的横向取向上的韧性之间的比率(图5)。本文合金的dtr(l-n/l-t)从0.91至1.28变化。注意,表10的性能对应于图1中的步骤3。

[0150]

表10退火之后热轧板(10mm厚)的夏比v型缺口韧性

[0151]

[0152][0153]

该案例示例表明,本文合金的热轧板的夏比v型缺口韧性可以通过退火以258至407j的范围内的高韧性和0.91至1.28的定向韧性比(dtr)来提高。

[0154]

案例示例#3夏比测试之后的断裂表面分析(退火前后)

[0155]

为了评估热轧板材料的冲击韧性,通过sem对夏比试样的断裂表面进行检测。v型缺口夏比试样是从合金2和合金3热轧板电火花切割而成。试样的一半在600℃下退火10m。在热处理前后对试样进行夏比测试。使用由carl zeiss smt inc.制造的evo-ma10扫描电子显微镜进行断裂表面的sem分析。针对合金2和合金3,退火前后的热轧板试样的断裂表面在图13至图16中示出。

[0156]

合金2的v型缺口夏比试样在退火之前的断裂表面在图19中示出。断裂表面中可见微孔聚结的韧性断裂特征。在600℃退火10m之后,断裂也是韧性型的特征(图17)。尽管退火之后断裂韧性有所提高,但韧性断裂在这两种情况下都占主导地位。这表明热处理之后较高的能量吸收可能是由于退火引起的结构松弛引起的,但断裂表面没有显示出明显的差异。在合金3的退火前后的断裂表面分别如图15和图16中所示。与合金2类似,在合金3退火前后可以看到韧性断裂。

[0157]

该案例示例表明,热轧板材料的断裂具有延展性,表现出微孔聚结断裂机理。

[0158]

案例示例#4仪器化夏比测试

[0159]

厚度为约10mm的合金18、合金32、合金37和合金44热轧板用于仪器化夏比测试。厚度为80mm的实验室板坯是根据表1中提供的原子比由合金铸造而成,并通过如当前申请的关于主体的部分中所述的热轧进行实验室加工,厚度降至为约10mm。

[0160]

用电火花线切割切下标准v型缺口夏比样品并进行测试,记录吸收的能量。结果列于表11中。在本文合金的夏比v型缺口测试过程中的吸收能量值在262至424j的范围内,定向韧性比(dtr)为0.98至1.14。注意,表11的性能对应于图1中的步骤3。所使用的夏比机器配备有小型力传感器和编码器,小型力传感器用以记录负载,编码器用以记录锤击速度。基于材料对冲击的响应,其断裂表现可以用四种类型的断裂表现来表示(图17)。i型表现的特征仅是线性弹性响应。ii型表现是具有不稳定解理破坏且无裂纹扩展的弹性塑性。iii型断裂表现是在稳定的裂纹扩展之后具有不稳定的解理破坏的弹性塑性。iv型是具有稳定的裂纹扩展的弹性塑料。注意,iv型是最具延展性的断裂类型,其特征在于通过微孔聚结的延展性破坏。除了吸收的总能量之外,还捕获了力-位移数据,并且针对测试的每种合金,相应的曲线在图18至图21中示出。根据测试结果计算出动态断裂韧性(j

0.2

),其列于表11中,变化范围为120至274j/cm2。报告的断裂韧性值是针对有缺口的夏比样品。最终断裂韧性值用下标“0.2”报告,表示最终推荐的断裂韧性是裂纹扩展0.2mm处的j

idn

值。“idn”下标表示模式i加载、动态测试和缺口用于引发裂纹。断裂韧性值不符合e1820尺寸要求j

idn

《j

max

=bσ0/10,应视为评估值。

[0161]

表11仪器化夏比测试数据

[0162][0163]

该案例示例表明,在经过或不经过退火的情况下,本文合金的热轧板表现出韧性iv型表现,具有262至424j范围内的高韧性和0.98至1.14的定向韧性比(dtr)。

[0164]

案例示例#5合金88的热轧板的韧性

[0165]

厚度为80mm的实验室板坯是根据表1中提供的原子比由合金88铸造而成,并通过如当前申请的关于主体的部分中所述的热轧进行实验室加工。夏比v型缺口样品通过电火花线切割在冷轧前后从热轧板上切下,并根据当前申请的关于主体的部分中所述的程序进行测试。结果列于表12中。在本文合金的夏比v型缺口测试过程中的吸收能量值在249至298j的范围内,定向韧性比(dtr)为1.08。

[0166]

最终热轧厚度为约11.9mm的热轧板被进一步冷轧额外的3%和9%。夏比v型缺口样品通过电火花线切割在冷轧前后从热轧板上切下,并根据当前申请的关于主体的部分中描述的程序进行测试。结果列于表12中。在本文合金的夏比v型缺口测试过程中的吸收能量值在96至158j的范围内,定向韧性比(dtr)为0.91至0.96。

[0167]

厚度为约17.5mm的热轧板通过在550℃下轧制额外的20%和40%来进一步加工成中间带。夏比v型缺口样品通过电火花线切割在冷轧前后从热轧带上切下,并根据当前申请的关于主体的部分中描述的程序进行测试。结果列于表12中。在本文合金的夏比v型缺口测试过程中的吸收能量值在89至171j的范围内,定向韧性比(dtr)为0.94至1.20。

[0168]

表12在不同轧制之后合金88的夏比v型缺口能量

[0169][0170][0171]

该案例示例表明,由本文合金在环境温度和中间温度下轧制热轧板维持韧性均匀性,定向韧性比(dtr)为0.91至1.20。

[0172]

案例示例#6热轧至大厚度之后的拉伸性能

[0173]

通过在高温下对实验室铸坯进行热轧,将合金66加工成实验室热轧板。开发了实验室合金加工以模拟通过连铸生产的板坯的热轧板生产。工业热轧是通过在隧道炉中将板坯加热到目标温度,然后将其通过可逆式轧机或多机架轧机或两者的组合以达到目标规格来执行的。在任一轧机类型的轧制过程中,由于空气和轧辊的热量损失,板坯的温度稳步下降,因此最终的热轧板在降低的温度下形成。这是在实验室中通过在隧道炉中加热到1100℃到1250℃之间,然后进行热轧来模拟的。实验室轧机比工业轧机慢,在每个热轧道次过程中造成更大的热量损失,因此板坯在道次之间重新加热4分钟以减少温度下降,离开实验室轧机时目标规格的最终温度通常在从800℃到1000℃的范围内,取决于炉温和最终厚度。

[0174]

在热轧之前,实验室板坯在lucifer ehs3gt-b18炉中预热。炉设定点在1100℃到1250℃之间变化,取决于合金熔点和热轧工艺中的点,初始温度设定较高以促进较高的缩减率,随后温度设定较低以使热轧板上的表面氧化最少化。在热轧之前将板坯浸泡40分钟以确保它们达到目标温度,然后将板坯从隧道炉推出并进入fenn 061 2型高轧机。将50mm铸件热轧5道次和10道次通过轧机,然后使其风冷。热轧之后的最终厚度为11.9和17.0mm。

[0175]

拉伸样品是使用电火花线切割从实验室热轧板上切下。由于实验室拉伸测试机无法测试厚度》10mm的试样,因此将热轧板厚样品“切片”成多个厚度为约1.6mm的样品。利用

instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测量拉伸性能。表13中列出了代表厚热轧板性能的拉伸测试结果。厚热轧板的极限抗拉强度值在914到1060mpa的范围内,0.2%偏离量处的屈服强度在276到340mpa之间变化,总伸长率记录在30.4到46.4%的范围内,并且拉伸应力-应变曲线下面积在20,149至35,535mpa%的范围内。强度延展性乘积计算为uts乘以总拉伸伸长率,变化为从27,959到49,174mpa%。拉伸矩形比(tsr)被确定为直到uts的应力-应变曲线下面积除以由uts乘以uts处的应变得到的乘积(图4),计算值在0.71到0.73的范围内。注意,表13的性能对应于图1和图2中的步骤2。

[0176]

表13合金66的厚热轧板的拉伸性能

[0177]

[0178][0179]

该案例示例表明厚度大于10mm的本文合金的热轧板的拉伸性能,拉伸矩形比(tsr)为0.71至0.73。

[0180]

案例示例#7环境温度下轧制对热轧板的屈服强度的影响

[0181]

合金66、合金80和合金84的板坯根据表1中提供的元素组成在80mm的厚度下铸造。将板坯加热到1250℃并保持40分钟,然后经过7道次热轧到18mm的厚度。将板坯重新加热至1100℃,然后在一道次中轧制至12mm的厚度,然后冷却至室温。由于热轧板的厚度大,将厚度切片成约1.6mm厚,用于拉伸性能测试。通过电火花线切割从热轧板上切下十个拉伸样品。利用instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测量拉伸性能。

[0182]

拉伸样品是使用电火花线切割从实验室热轧板上切下。利用instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测量拉伸性能。拉伸测试结果列于表14(热轧条件)中。0.2%偏离量处的屈服强度从307到320mpa变化,拉伸矩形比(tsr)确定在0.72到0.82的范围内。对应于材料应变至10%(s1

0.1

)所需的功的应力-应变曲线下面积在

4,936至8,446mpa%的范围内,对应于材料应变至20%(s1

0.2

)所需的功的应力-应变曲线下面积在11,618到18,193mpa%的范围内,对应于材料应变至30%(s1

0.3

)所需的功的应力-应变曲线下面积在20,015到26,899mpa%的范围内。

[0183]

每种合金的热轧板在环境温度下轧制,缩减率在2%到9%之间。注意,虽然没有施加外部加热,但根据缩减量和道次之间的时间,温度会有所升高,因此温度范围为15至最高50℃。由于冷轧材料的厚度大,因此将该厚度切片成约1.6mm厚,用于拉伸性能测试。通过电火花线切割从每块冷轧板上切下十到十二个拉伸样品,并根据上述程序进行测试。表14中提供了在每种条件下测量的0.2%偏离量处的屈服强度和拉伸矩形比的平均值。屈服强度和拉伸矩形比都随着冷轧缩减率的增加而增加。平均屈服强度(y2)在403至562mpa的范围内,并且y2》y1。平均拉伸矩形比(tsr2)介于0.78和0.92之间,并且tsr2》tsr1。对应于材料应变至10%(s2

0.1

)所需的功的应力-应变曲线下面积在5,918至8,510mpa%的范围内,对应于材料应变至20%(s2

0.2

)所需的功的应力-应变曲线下面积在13,159到18,721mpa%的范围内,对应于材料应变至30%(s2

0.3

)所需的功的应力-应变曲线下面积在21,310到30,015mpa%的范围内。

[0184]

针对合金66、合金80和合金84,屈服强度(y2)与环境温度下轧制缩减率的函数关系分别示出于图22、图23和图24。针对合金66、合金80和合金84,拉伸矩形比(tsr2)与轧制缩减率的函数关系分别示出于图25、图26和图27。注意,表14中的该数据对应于图2中的步骤3。

[0185]

表14屈服强度与环境温度下轧制缩减率的函数关系

[0186][0187][0188]

该案例示例表明,本文合金的热轧板的屈服强度作为环境温度下轧制缩减率的函数而增加,形成屈服强度y2》y1且拉伸矩形比tsr2》tsr1的合金,其中y1和tsr1是轧制之前热轧板中的屈服强度和拉伸矩形比。

[0189]

案例示例#8中间温度下轧制对热轧板的屈服强度的影响

[0190]

合金66、合金80和合金84的板坯根据表1中提供的元素组成在80mm的厚度下铸造。将板坯加热至1250℃并保持40分钟,然后经过六道次热轧至25mm的厚度。将板坯重新加热至1100℃,然后在一道次中轧制至18mm的厚度,并允许冷却至室温。由于热轧板的厚度大,将该厚度切片成约1.6mm厚,用于拉伸性能测试。通过电火花线切割从热轧板上切下16个几何形状缩减的拉伸样品。利用instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测量拉伸性能。

[0191]

合金66的热轧板材料被加热到550℃并保持40分钟,然后以约10%、20%、30%和40%的缩减率轧制。将厚度切片成约1.6mm厚,用于拉伸性能测试。对于每种轧制条件,通过电火花线切割切下10到12个之间的几何形状缩减的拉伸样品,并根据上述程序进行测试。合金80的热轧板材料被加热到600℃并保持40分钟,然后轧制到约10%、20%、30%和40%的缩减率。将厚度切片成约1.6mm厚,用于拉伸性能测试。对于每种轧制条件,通过电火花线切割切下10到12个之间的几何形状缩小的拉伸样品,并根据上述程序进行测试。合金84的热轧板材料在四个中间温度(50、150、250和350℃)下以约10%的缩减率轧制。将厚度切片成约1.6mm厚,用于拉伸性能测试。对于每种条件,通过电火花线切割切下10到12个之间的几何形状缩减的拉伸样品,并根据上述程序进行测试。表15和表16中提供了在每种条件下测得的0.2%偏离量处的屈服强度和拉伸矩形比的平均值。

[0192]

在热轧条件(y1)中0.2%偏离量处的屈服强度从319到331mpa变化,拉伸矩形比(tsr)确定在0.70到0.83的范围内。对应于材料应变至10%(s1

0.1

)所需的功的应力-应变曲线下面积在4,882至4,998mpa%的范围内,对应于材料应变至20%(s1

0.2

)所需的功的应力-应变曲线下面积在11,518到11,701mpa%的范围内,并且对应于材料应变至30%(s1

0.3

)所需的功的应力-应变曲线下面积在19,194到19,831mpa%的范围内。

[0193]

屈服强度和拉伸矩形比都随着轧制缩减率的增加而增加。平均屈服强度(y2)在393至746mpa的范围内,并且y2》y1。平均拉伸矩形比(tsr2)介于0.78和0.91之间,并且tsr2》tsr1。对应于材料应变至10%(s2

0.1

)所需的功的应力-应变曲线下面积在6,466到10,007mpa%的范围内,对应于材料应变至20%(s2

0.2

)所需的功的应力-应变曲线下面积在14,754到20,762mpa%的范围内,对应于材料应变至30%(s2

0.3

)所需的功的应力-应变曲线下面积在23,962到32,102mpa%的范围内。注意,表15中的该数据对应于图2中的步骤3。

[0194]

表15屈服强度与轧制缩减率的函数关系

[0195]

[0196][0197]

表16拉伸性能与轧制温度的函数关系

[0198][0199]

分别针对合金66和合金80的屈服强度(y2)与轧制缩减率的函数关系示出于图28和图29中。针对合金84的屈服强度(y2)与轧制温度的函数关系示出于图30中。分别针对合金66和合金80的拉伸矩形比(tsr2)与轧制缩减率的函数关系示出于图31和图32中。针对合金84的拉伸矩形比(tsr2)与轧制温度的函数关系示出于图33中。

[0200]

该案例示例表明,本文合金的热轧板的屈服强度作为中间温度下轧制过程中的缩减率的函数而增加,形成屈服强度y2≥y1且拉伸矩形比tsr2》tsr1的合金,其中y1和tsr1是轧制之前热轧板中的屈服强度和拉伸矩形比。

[0201]

案例示例#9对合金88热轧板性能的轧制效应

[0202]

厚度为80mm的实验室板坯是根据表1中提供的原子比由合金88铸造的,并通过热轧进行实验室加工,如当前申请的关于主体的部分中所述。厚度也被切片成约1.6mm厚,用于拉伸性能测试。针对每种轧制条件,通过电火花线切割切下拉伸样品,并根据上述程序进行测试。利用instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测

量拉伸性能。拉伸性能列于表17中。在热轧条件中,0.2%偏离量(y2)处的屈服强度从268到319mpa变化,拉伸矩形比(tsr2)确定为直到uts的应力-应变曲线下面积除以由uts乘以uts处的应变得到的乘积(图4),在0.77至0.82的范围内。对应于材料应变至10%(s1

0.1

)所需的功的应力-应变曲线下面积在4,835至4,969mpa%的范围内,对应于材料应变至20%(s1

0.2

)所需的功的应力-应变曲线下面积在11,499到11,787mpa%的范围内,并且对应于材料应变至30%(s1

0.3

)所需的功的应力-应变曲线下面积在19,439到19,880mpa%的范围内。

[0203]

最终热轧厚度为约11.9mm的热轧板在环境温度下进一步轧制,额外缩减3%和9%。厚度也被切片成约1.6mm厚,用于拉伸性能测试。对于每种轧制条件,通过电火花线切割切下拉伸样品,并根据上述程序进行测试。利用instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测量拉伸性能。拉伸性能列于表17中。在环境温度下轧制之后的材料中,0.2%偏离量处的屈服强度(y2)从327到801mpa变化,拉伸矩形比(tsr2)确定为直到uts的应力-应变曲线下面积除以由uts乘以uts处的应变得到的乘积(图4),在0.82到0.93的范围内。对应于材料应变至10%(s2

0.1

)所需的功的应力-应变曲线下面积在6,068至9,349mpa%的范围内,对应于材料应变至20%(s2

0.2

)所需的功的应力-应变曲线下面积在13,891到19,555mpa%的范围内,对应于材料应变至30%(s2

0.3

)所需的功的应力-应变曲线下面积在22,782到30,305mpa%的范围内。

[0204]

厚度为约17.5mm的热轧板通过在550℃下轧制额外的20%和40%来进一步加工成中间带。厚度也被切片成约1.6mm厚,用于拉伸性能测试。对于每种轧制条件,通过电火花线切割切下拉伸样品,并根据上述程序进行测试。利用instron的bluehill控制和分析软件,在instron机械测试框架(3369型)上测量拉伸性能。拉伸性能列于表17中。在中间温度下轧制之后的材料中,0.2%偏离量处的屈服强度(y2)从529至840mpa变化,拉伸矩形比(tsr2)确定为直到uts的应力-应变曲线下面积除以由uts乘以uts处的应变得到的乘积(图4),在0.89到0.94的范围内。对应于材料应变至10%(s2

0.1

)所需的功的应力-应变曲线下面积在7,624到8,174mpa%的范围内,对应于材料应变至20%(s2

0.2

)所需的功的应力-应变曲线下面积在16,575到17,647mpa%的范围内,对应于材料应变至30%(s2

0.3

)所需的功的应力-应变曲线下面积在26,179到27,767mpa%的范围内。

[0205]

表17合金88在不同轧制之后的性能

[0206]

[0207]

[0208][0209]

通过电火花线切割切下标准v型缺口夏比样品(图6),用于在环境温度和中间温度下轧制前后的热轧板的仪器化夏比冲击测试。所使用的夏比机器配备有小型力传感器和编码器,小型力传感器用以记录负载,编码器用以记录锤击速度。结果列于表18中。基于材料对冲击的响应,其断裂表现可以用四种类型表示,其中iv型最具延展性(图17)。除了吸收的总能量之外,还捕获了力-位移数据,并且相应的曲线示出在图34至图39中。材料在热轧条件下的v型缺口夏比冲击能量测量为293到319j,并且在环境温度或中间温度下轧制之后,其从105至160j变化。动态断裂韧性(j

0.2

)为基于测试结果计算的,并列于表18中。报告的断裂韧性值是针对有缺口的夏比样品。最终断裂韧性值用下标“0.2”报告,表示最终推荐的断

裂韧性是裂纹扩展0.2mm处的j

idn

值。“idn”下标表示模式i加载、动态测试和缺口用于引发裂纹。断裂韧性值不符合e1820尺寸要求j

idn

《j

max

=bσ0/10,应视为评估值。注意,表17和表18中的该数据对应于图2。

[0210]

表18针对合金88的仪器化夏比测试数据

[0211][0212]

该案例示例表明,合金88的热轧板在初始状态下以及在环境温度或中间温度下轧制之后呈现出韧性iv型表现。环境温度下轧制和中间温度下轧制均形成屈服强度y2≥y1且拉伸矩形比tsr2》tsr1的合金,(tsr)和拉伸矩形比,其中y1和tsr1是轧制之前热轧板中的屈服强度和拉伸矩形比。

[0213]

最后,值得注意的是,本文合金的另一应用是用于插电式混合动力电动汽车(phev)和电池电动汽车(bev)中的电池保护,其中相对均匀或各向同性的韧性以及相对高的屈服强度和极限抗拉强度的组合很重要。这两种车辆类型的共同点是它们利用电池/电池组来存储能量以用于后续推进。保护电池免受所有可能的应力和外部冲击是利用图1的步骤(2)或图2的步骤3生产的合金片材的一种关键应用。针对外架、电池托盘或电池笼有大量的可能的设计,以保护电池免受外部接触或碰撞事件的撞击、穿透和损坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1