压铸用水性脱模剂的制作方法

1.本发明涉及低速/高速压铸用水性脱模剂,更详细地说涉及熔融金属保温性和低堆积性优异、同时操作环境保持优异的水性脱模剂。

背景技术:

2.在铝压铸铸造等模具铸造中,为了防止模具与熔融金属固化而成的铸造品的熔接、在不使铸造品带伤的情况下容易地从模具中取出,在每个成型周期中,在模具的成型面上涂布脱模剂。该脱模剂根据分散介质的有无或种类,大致分为水性型(分散介质:水)、油性型(分散介质:烃系液体)、粉体型(无溶剂)。在任一种的脱模剂中,均含有耐热性高的蜡类、酯类、有机硅油等作为润滑成分。另外,为了赋予更高的耐热性,有时还使用石墨、滑石、云母等无机润滑材料作为固体润滑剂。

3.脱模剂中,对于油性型,通常说脱模性优异,但由于有冒烟或着火的危险等,能够采用的情况有限。对于粉体型,虽然废水或废液等废弃物减少,但具有不能用脱模剂进行模具的冷却的问题、无法容易地调整脱模剂的浓度的问题、以及需要特别的涂布装置设备的问题等。另一方面,水性型的脱模剂由于涂布的容易性、能够在涂布的同时将模具冷却等,目前作为最普遍的压铸脱模剂被使用。

4.就压铸用水性脱模剂而言,专利文献1中作为低速注塑模具铸造用的水性脱模剂,公开了组合使用具有触变性的特定粘土矿物和特定的高分子量有机化合物、向其中与水一起配合具有离子性排斥效果的分散剂而得到的水性脱模剂。上述特定的粘土矿物一般来说可预见提高熔融金属的保温性的效果、对确保熔融金属流动性是有效的。另外,气体的产生也少,对于确保内部品质也具有效果。

5.但是,粘土矿物通常在水中的分散性低、在稳定性的方面有很多缺点。具体地说,容易发生沉降速度大、配管内堆积或喷嘴堵塞等维护或生产效率上的问题。另外,专利文献1所记载的特定的高分子有机化合物或分散剂虽然有助于原液状态下的粘土矿物的稳定分散,但在作为实际使用的形态的水稀释后,其效果显著降低,因而无法解决上述问题。进而还认为,这些高分子量有机化合物或分散剂在接触于高温的熔融金属时,较易发生热分解而气化,会成为内部品质降低的一个原因。

6.因此,含有粘土矿物的脱模剂一般被限定地使用在首要要求溶融金属的保温性的领域、特别是低速压铸等中。

7.现有技术文献

8.专利文献

9.专利文献1:日本专利第4464214号公报

技术实现要素:

10.发明要解决的技术问题

11.如上所述,对于水性型的脱模剂,为了在发挥其特性的同时,对应近年来积极开发

的高功能合金等新型的合金种、适应于以提高制品内部品质为目的的低速压铸制法等新型的制造方法、或者响应来自近年来要求更复杂形状的高效成型的精密铸造品制造工序的要求,提出了组合使用了无机润滑材料或高分子量有机化合物的水性型脱模剂。

12.本发明的目的在于提供在熔融金属保温性优异的同时、可以实现生产率/操作环境的改善、从而无论低速/高速压铸均可使用的压铸脱模剂。

13.用于解决技术问题的手段

14.本发明的压铸用水性脱模剂中,特定层状硅酸盐矿物以0.005wt%以上且小于5wt%的浓度分散,所述层状硅酸盐矿物分散时的粒径为0.1μm以下。

15.所述层状硅酸盐矿物优选为蒙皂石(smectite)系。

16.发明效果

17.本发明的水性脱模剂的特征在于配合有在水中能够稳定地透明分散的特定的层状硅酸盐矿物,可以在不配合会成为因气化导致的内部品质降低原因的分散剂等的情况下、在原液状态及稀释液状态下一直维持稳定的溶液状态。由此,将本发明的水性脱模剂涂布在模具上所形成的脱模剂皮膜因来自特定层状硅酸盐矿物的良好的熔融金属保温性而可以实现更为优异的熔融金属流动性、因具有高的耐热性而可以防止粘模(sticking)、并且因抑制气体产生而可以防止气泡或疙瘩等内部品质下降。同时,本发明的水性脱模剂通过实现稳定的溶液状态,防止发生在配管内的沉降、堆积等,有助于生产率/操作性的改善。进而,本发明的水性脱模剂由于在干燥后也容易地在水中进行再分散,因而可以抑制机械周围的污垢蓄积。

18.通过以上的效果,本发明的水性脱模剂可以同时地实现高的制品品质和制造效率,并且在高速及低速的任一种压铸铸造中都可以优选地使用。

附图说明

19.图1为说明隔热性评价的步骤的示意图。

20.图2为说明脱模性评价的步骤的示意图。

具体实施方式

21.以下,详细地说明本发明的压铸用水性脱模剂。

22.本发明的压铸用水性脱模剂(以下仅称作“水性脱模剂”)中,层状硅酸盐矿物以0.005wt%以上且小于5wt%的浓度分散,所述层状硅酸盐矿物分散时的粒径为0.1μm以下。

23.层状硅酸盐矿物是构成粘土矿物的主成分矿物,由微细的粒子形成。层状硅酸盐矿物为高岭石(kaolinite)、叶腊石(pyrophyllite)、蒙皂石(皂石(saponite)、锂蒙皂石(hectorite)、硅镁石(stevensite)及贝得石(beidellite)等)、蛭石(vermiculite)、云母粘土矿物(伊利石(illite)及绢云母(sericite))、滑石、海绿石(glauconite)、及绿泥石(chlorite)等。

24.粘土矿物除了上述的层状硅酸盐矿物之外,还有沸石等具有微细空孔的结晶性铝硅酸盐、及海泡石(sepiolite)等具有链状结构的含水硅酸镁等。

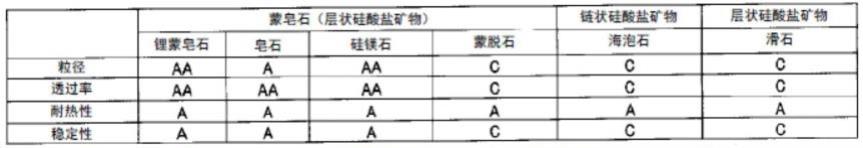

25.表1中示出将作为层状硅酸盐矿物的蒙皂石及滑石、以及作为链状粘土矿物的海泡石分别分散在水中而制备1%水分散液时的性状。

26.锂蒙皂石及硅镁石的1%水分散液中,利用microtrackupa测定获得的粒径小于0.05μm的微粒在水中分散,显示利用雾度计(hgh-2dp)获得的透射率为90%的高透明性。皂石中,分散于水中时的粒径为0.05~0.1μm,比锂蒙皂石及硅镁石的粒径稍大,显示透射率为90%的高透明性。

27.另一方面,蒙脱石(montmorillonite)分散在水中时,分散时的粒径超过1μm、透射率小于50%,与锂蒙皂石、硅镁石及皂石相比,透明性更差。即便是粒径为1μm以上的海泡石或滑石的1%水分散液,由于会发生沉淀或浑浊,因此透射率也小于50%,透明性差。

28.表1

[0029][0030]

1%分散时粒径aa:小于0.05μm,a:0.05μm以上且小于0.1μm,b:0.1μm以上且小于1μm,c:1μm以上

[0031]

透射率(%)aa:90%上,a:70%以上且小于90%,b:50%以上且小于70%,c:小于50%

[0032]

隔热性aa:小于140℃,a:140℃以上且小于160℃,b:160℃以上且小于180℃,c:180℃以上

[0033]

稳定性(室温下3个月)a未分离,b:浑浊,c:沉降/沉淀

[0034]

如表1所示,本发明的层状硅酸盐矿物除了具有层状结构之外,分散时的粒径为0.1μm以下。具有层状结构的粘土矿物通过金属离子的同晶置换、层自身带负电、具有大的阳离子交换能力。使这种层状粘土矿物分散在水中时,由于表面的电荷分布的变化等而发生溶胀、形成稳定的胶体溶液样的分散液。表1的锂蒙皂石、皂石及硅镁石显示透射率高、形成了稳定的分散液。

[0035]

另一方面,为水分散时的透射率低的链状粘土矿物或滑石等分散时粒径超过0.1μm的层状硅酸盐化合物时,经时的沉淀、沉降是不可避免的,最终此沉淀、沉降在配管内等发生,成为堆积或喷嘴堵塞的原因。

[0036]

本发明的层状硅酸盐矿物更优选为高岭石、叶腊石、蒙皂石(皂石、锂蒙皂石、硅镁石及贝得石等)、蛭石、云母粘土矿物、海绿石及绿泥石等,进一步优选为蒙皂石,特别优选蒙皂石中的皂石、锂蒙皂石及硅镁石。

[0037]

水性脱模剂以0.005wt%以上且小于5wt%、优选0.05~3wt%的浓度含有上述层状硅酸盐矿物。

[0038]

将本发明的层状硅酸盐矿物分散在水中时,水分散液中的层状硅酸盐矿物的粒径变为0.1μm以下、优选变为0.05μm以下。水中的层状硅酸盐矿物的粒子越微细,则越易分散,在防止沉淀或沉降的方面越优异,因此适合本发明。

[0039]

例如,在将锂蒙皂石添加在水中时,锂蒙皂石变成几乎无法看到该粒子的程度的小粒子而进入到水中,水分散液呈现透明的溶液状。上述水分散液即便是通过水分蒸发变为干燥皮膜,在注入水时则再次分散,因此在防止喷嘴堵塞的方面是有利的。上述水分散液即便是在制备后经过2个月以上,状态也没有变化,看不到沉淀或沉降。另外,由于锂蒙皂石

是无机粉末,因此即便是在相当于650~720℃的熔融金属的温度下也不会发生热分解。进而,由于形成于模具与熔融金属的接触面整体上的由水性脱模剂所形成的皮膜中包含难以热分解的锂蒙皂石,因此由水性脱模剂形成的皮膜形成在模具与熔融金属的接触面整体上,模具与熔融金属不会直接接触,具有防止发生粘模的效果。

[0040]

上述水性脱模剂含有上述层状硅酸盐矿物及水。水使用自来水、蒸馏水、离子交换水及纯水等。

[0041]

水性脱模剂中除了上述层状硅酸盐矿物之外,在不损害本发明效果的范围内,还可以包含一般的水性脱模剂所含的脱模成分、分散剂成分及其它添加剂成分。

[0042]

脱模成分可举出有机硅化合物、蜡类、矿物油、油脂类及合成油等。上述有机硅化合物例如为有机硅油等。上述蜡类例如为石蜡、烯烃蜡、聚乙烯蜡及聚丙烯蜡等石油系蜡;氧化聚乙烯蜡及氧化聚丙烯等氧化蜡;以及蜜蜡、巴西棕榈蜡及褐煤蜡等天然蜡等。上述油脂类例如为动物油及植物油等。上述合成油例如为聚丁烯及聚酯等。上述脱模成分可以单独使用,也可混合使用2种以上。

[0043]

上述分散剂成分只要能够将上述脱模成分乳化分散在水中即可,离子性表面活性剂(阴离子、阳离子及两性表面活性剂)以及非离子表面活性剂中的任一种均可以使用,但优选非离子表面活性剂及阴离子表面活性剂。上述非离子表面活性剂例如为聚氧化亚烷基二醇、聚氧化亚烷基烷基醚、聚氧化亚烷基烯丙基醚及聚氧乙烯山梨糖醇酐单油酸酯等。上述阴离子表面活性剂例如为脂肪酸皂、烷基/烯丙基磺酸酯等。上述分散剂成分可以单独使用,也可以混合使用两种以上。

[0044]

分散剂成分的含量只要是能够将脱模成分乳化分散在水中的程度即可,例如相对于脱模剂成分100质量份为5~20质量份、优选为10~15质量份。

[0045]

其它的添加剂成分为消泡剂、防腐蚀剂、防腐剂、防锈剂、增粘剂及抗氧化剂等。

[0046]

本发明的水性脱模剂的制造方法并无特别限定,例如可优选地如下制造:向水中溶解有分散剂成分的溶液中添加层状硅酸盐矿物并均匀地混合,进而添加有机硅化合物等脱模成分并均匀地混合。

[0047]

本发明的水性脱模剂可用于挤压压铸、层流(低速)压铸、一般压铸等,无论哪种种类都可使用。

[0048]

压铸用的原材料为铝、锌及镁等非铁金属及其合金。利用压铸铸造,可以优选地制造例如使用了铝合金的汽车部件。

[0049]

实施例

[0050]

以下,根据实施例及比较例更具体地说明本发明,但本发明并不受这些实施例等的限定。

[0051]

[水性脱模剂的制备]

[0052]

按照实施例1~9及比较例1~7,制备水性脱模剂。

[0053]

[水性脱模剂的评价]

[0054]

(1)稳定性

[0055]

在室温下静置水性脱模剂6个月后,通过目视进行评价。

[0056]

未见浑浊或沉淀物时记为良好(a)、可见析出物时记为尚可b、发生了沉降或二层分离时记为不好c。此外,进行的是以用水将有机硅乳液稀释至5倍来制备的比较例7的水性

脱模剂的稳定性作为基准(a)的相对评价。

[0057]

另外,与上述同样地通过目视评价以水性脱模剂作为原液稀释了50倍的稀释液的稳定性。在稀释时,静置3日后进行评价。

[0058]

(2)隔热性

[0059]

使用图1所示的装置,如下地评价隔热性、即熔融金属保温性。将在表面下的2mm处内置有热电偶的钢板加热至300℃,喷涂水性脱模剂。之后,将680℃的铝合金(jis k2219记载的adc12)熔融金属100ml供给至设置于钢板上的环内。测定此时热电偶显示的温度变化。将试验条件示于表2中。

[0060]

表2

[0061]

涂布量(ml)0.2喷雾喷嘴-钢板距离(mm)200钢板材质skd61钢板形状200

×

200

×

30钢板温度(℃)300合金材质adc12熔融金属温度(℃)680熔融金属量(ml)100

[0062]

将温度上升小于140℃的情况记为优良(aa)、为140℃以上且小于160℃的情况记为良好(a)、为160℃以上且小于180℃的情况记为尚可(b)、为180℃以上的情况记为不良(c)。

[0063]

(3)脱模性

[0064]

当铸模温度变为高温时,附着被膜发生热分解而消失,附着效率极端下降,熔融金属与模具进行直接接触,发生粘模。因此,利用lub测试仪试验确认使涂布有水性脱模剂的钢板的温度为350℃时有无发生粘模。表3中示出试验条件、图2中示出试验方法。

[0065]

表3

[0066]

涂布量(ml)0.2喷雾喷嘴-钢板距离(mm)200钢板材质skd61钢板形状200

×

200

×

30钢板温度(℃)350合金材质adc12熔融金属温度(℃)680熔融金属量(ml)100

[0067]

将350℃下未见发生粘模的情况记为良好(a)、可见发生粘模的情况记为不良(c)。进行的是以比较例7的水性脱模剂的脱模性作为基准(c)的相对评价。

[0068]

[实施例1]

[0069]

混合锂蒙皂石0.05质量份、有机硅乳液(旭化成wacker silicone公司制;nr2707)20质量份、及水79.95质量份,制备水性脱模剂。

[0070]

评价所得的水性脱模剂的稳定性、隔热性及脱模性。

[0071]

将结果示于表4中。

[0072]

[实施例2]

[0073]

除了在实施例1中代替锂蒙皂石使用了皂石之外,与实施例1同样地制备水性脱模剂。

[0074]

与实施例1同样地制备所得的水性脱模剂。

[0075]

将结果示于表4中。

[0076]

[实施例3]

[0077]

除了在实施例1中代替锂蒙皂石使用了硅镁石之外,与实施例1同样地制备水性脱模剂。

[0078]

与实施例1同样地制备水性脱模剂。

[0079]

将结果示于表4中。

[0080]

[实施例4]

[0081]

混合锂蒙皂石1质量份、有机硅乳液(旭化成wacker silicone公司制;nr2707)20质量份、及水79质量份,制备水性脱模剂。

[0082]

与实施例1同样地制备水性脱模剂。

[0083]

将结果示于表4中。

[0084]

[实施例5]

[0085]

除了在实施例4中代替锂蒙皂石使用了皂石之外,与实施例4同样地制备水性脱模剂。

[0086]

与实施例1同样地制备水性脱模剂。

[0087]

将结果示于表4中。

[0088]

[实施例6]

[0089]

除了在实施例4中代替锂蒙皂石使用了硅镁石之外,与实施例4同样地制备水性脱模剂。

[0090]

与实施例1同样地制备水性脱模剂。

[0091]

将结果示于表4中。

[0092]

[实施例7]

[0093]

混合锂蒙皂石3质量份、有机硅乳液(旭化成wacker silicone公司制;nr2707)20质量份、及水77质量份,制备水性脱模剂。

[0094]

与实施例1同样地制备水性脱模剂。

[0095]

将结果示于表4中。

[0096]

[实施例8]

[0097]

除了在实施例7中代替锂蒙皂石使用了皂石之外,与实施例7同样地制备水性脱模剂。

[0098]

与实施例1同样地制备水性脱模剂。

[0099]

将结果示于表4中。

[0100]

[实施例9]

[0101]

除了在实施例7中代替锂蒙皂石使用了硅镁石之外,与实施例7同样地制备水性脱模剂。

[0102]

与实施例1同样地制备水性脱模剂。

[0103]

将结果示于表4中。

[0104]

实施例1~9中任一者的水性脱模剂的稳定性、隔热性及脱模性均良好。特别是,实施例7~9中,由于层状硅酸盐矿物的添加量多,因此隔热性优异。

[0105]

[比较例1]

[0106]

混合蒙脱石1质量份、有机硅乳液(旭化成wacker silicone公司制;nr2707)20质量份、分散剂(cmc、日本制纸chemicals公司制;f-20hc)1质量份、表面活性剂(第一工业制药公司制;xl70)1质量份、及水77质量份,制备水性脱模剂。

[0107]

与实施例1同样地制备所得的水性脱模剂。

[0108]

将结果示于表4中。由于蒙脱石具有溶胀性,因此与水接触时,层间阳离子与水分子发生水和而增粘。但是,经时分散的蒙脱石发生沉降,因此稳定性差。

[0109]

[比较例2]

[0110]

除了在比较例1中代替蒙脱石使用海泡石(sepio japan公司制;milcon sp2)之外,与比较例1同样地制备水性脱模剂。

[0111]

与实施例1同样地制备水性脱模剂。

[0112]

将结果示于表4中。当使以独特的链状具有纤维状形态的海泡石分散在水中时,显示触变性。但是,由于海泡石经时地沉降,因此稳定性差。

[0113]

[比较例3]

[0114]

除了在比较例1中代替蒙脱石使用滑石(日本滑石公司制;micro-ace p-4)之外,与比较例1同样地制备水性脱模剂。

[0115]

与实施例1同样地制备水性脱模剂。

[0116]

将结果示于表4中。滑石由于分散时的粒径超过0.1μm、而且是水不溶性的,因此其水分散液的稳定性及透明性差。

[0117]

[比较例4]

[0118]

混合锂蒙皂石5质量份、有机硅乳液(旭化成wacker silicone公司制;nr2707)20质量份、及水75质量份,制备水性脱模剂。

[0119]

与实施例1同样地制备水性脱模剂。

[0120]

将结果示于表4中。由于作为层状硅酸盐矿物的锂蒙皂石的添加量多,因此显示优异的隔热性,但会发生明显的凝胶化,与有机硅乳液发生了二层分离。

[0121]

[比较例5]

[0122]

除了在比较例4中代替锂蒙皂石使用了皂石之外,与比较例4同样地制备水性脱模剂。

[0123]

与实施例1同样地制备水性脱模剂。

[0124]

将结果示于表4中。皂石的添加量多,因此显示优异的隔热性,但经时地发生明显的凝胶化,稳定性差。

[0125]

[比较例6]

[0126]

除了在比较例4中代替锂蒙皂石使用了硅镁石之外,与比较例4同样地制备水性脱模剂。

[0127]

与实施例1同样地制备水性脱模剂。

[0128]

将结果示于表4中。硅镁石的添加量多,因此显示优异的隔热性,但经时地发生明显的凝胶化,稳定性差。

[0129]

[比较例7]

[0130]

混合有机硅乳液(旭化成wacker silicone公司制;nr2707)20质量份及水80质量份,制备水性脱模剂,与实施例1同样地评价所得的水性脱模剂。

[0131]

将结果示于表4中。

[0132]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1