用于借助于双重选择性辐照粉末床和预热进行增材制造的方法与流程

1.本发明涉及用于借助双重选择性辐照和综合预热以基于粉末床的方式增材制造构件的方法,以及一种相应的设备。

背景技术:

2.所提及的构件优选设置用于使用于流体机械中,优选使用于固定式燃气轮机的热气路径中。所述构件优选由超合金构成,尤其由镍基或钴基超合金构成。替选地,相应的构件能够是另一构件,例如应用于航空或汽车行业中的高性能构件。

3.增材制造方法例如包括选择性激光熔化(slm)或激光烧结(sls),或电子束熔化(ebm)作为粉末床方法。其它增材方法例如是“定向能量沉积(ded)”方法,尤其是激光堆焊、电子束或等离子体粉末焊接、线焊、金属粉末注塑、所谓的“片材层压”方法,或热喷涂方法(vps lpps,gdcs)。

4.生成式或增材制造由于其对行业的颠覆性潜力对于批量制造上文提及的涡轮机组件而言也日益变得令人感兴趣,所述涡轮机组件例如为涡轮机叶片或燃烧器组件。

5.现代的燃气轮机是不断改进的对象,以便提升其效率。然而,这尤其引起在热气路径中的温度越来越高。用于转子叶片的金属材料,尤其在第一级中的金属材料在其在高温下的强度、蠕变载荷和热机械疲劳方面不断地得到改进。

6.增材制造方法(英语:“additive manufacturing”)已证明为对于复杂或精巧细致设计的构件是特别有利的,所述构件例如是迷宫式结构、冷却结构和/或轻型结构。尤其,增材制造由于特别短的工艺步骤链而是有利的,因为构件的制造或生产步骤能够基本上基于相应的cad文件和相应的生产参数的选择进行。借助于所描述的基于粉末床的方法(pbf,英语:“powder bed fusion”)制造燃气轮机叶片能够有利地实现新的几何形状、设计方案、解决方案和/或设计,这降低了制造成本或安装和交付时间,优化了制造工艺,并且例如能够改进组件的热机械设计或耐久性。

7.以常规的方式,例如以铸造的方式制造的叶片组件在其设计自由度方面以及也在所需的交付时间和与此相关的高的成本以及生产技术耗费方面明显比不上增材制造途径。

8.例如在de 10 2017 21 37 62 a1中已知用于生成式制造构件的方法和设备。在该处同样进行一种类型的借助不同的激光射束双重或同步选择性熔化,然而不进行如根据本发明的预热。

9.例如在ep 2 335 848 a1中已知一种用于通过借助激光辐射辐照粉末层来制造工件的设施的光学辐照单元的类似的原理。

10.在de 10 2010 048 335 a1中此外已知用于借助预热进行生成式制造的方法和设备,其中然而不应用同步或双重选择性辐照。

11.此外,在de 10 2015 201 637 a1中已知一种用于借助电子束预热、激光硬化器和相应的方法进行增材制造的设备。在此,尤其使用基于电子束的预热,然而,基于电子束的

预热用于避免热裂纹或凝固裂纹,并且不像下文中结合本发明所描述的那样。

12.文献de 10 2014 204 580 a1描述了一种设备,所述设备至少在构件平台上方设有用于分区段地加热要凝固的粉末层的表面的加热装置。

13.在从粉末床中,意即借助于“powder bed fusion(粉末床熔化)”增材制造构件时,以已知的方式也经由加热构建平台来预热要加工的材料。然而,这种预热措施是不够的,因为这种平台加热通常仅允许约200℃的预热温度,进而对降低固有应力不会有显著助益。根据相应使用的材料和粉末粒度,热传导不足以使得预热效应,尤其在加工镍基或钴基超合金时,随着构建高度增加而大幅降低。附加地,在这些合金的情况下,其伽马相(参见“γ”)能够形成高份额的所谓(gamma prime)γ

’‑

析出物,因此所述合金还被视为难以或根本不能焊接,进而必须在高温下,但是仍然在低于γ/γ

’‑

溶解温度(即低于γ

’‑

析出物的起始点)进行预热,以便促进焊接能力。

14.上文提及的常见的预热设计方案无法实现或者至少无法可靠地遍及构件的整个结构高度都实现所需的温度水平,例如在400℃和500℃之间的温度水平。

15.即使在相应的制造设施的结构空间内通过感应加热达到1000℃的温度的设计方案也有缺点:一方面会发生周围的粉末强烈烧结。此外,在这种情况下也会发生热传导不足,这引起:

‑‑

自一定的构件高度起

‑‑

预热温度不再足以实现期望的作用。

技术实现要素:

16.因此,本发明的目的是,提供用于改进的热管理的方式,所述方式解决了上述问题,以便尤其能够实现名义上难以或几乎不能焊接的合金的可焊接性,并且在此实现显著改进的应力降低和/或明显降低的所加工的材料的裂纹倾向。

17.所述目的通过独立权利要求的主题来实现。有利的设计方案是从属权利要求的主题。

18.本发明的一个方面涉及一种用于以基于粉末床的方式增材制造构件的方法,所述方法包括:选择性地辐照由粉末状材料构成的层,由此优选通过选择性激光烧结、选择性激光熔化或电子束熔化,逐层地构建所述构件。辐照借助第一能量束和第二能量束进行,所述第二能量束与所述第一能量束不同,其中第二能量束环形地包围第一能量束。这种环形布置应理解为:能够环形地包围第一能量束的整个第二能量束或者仅一个射束焦点,例如在相应的层的相应的制造或粉末表面上的射束焦点。

19.此外,所述方法包括:对所述层进行非选择性的、无选择性的、非局部的或全局的辐照或加热,其中所述层的大部分,例如主要部分或大部分,或整个制造表面被加热到所述层通过所描述的选择性辐照所经历的温度的至少四分之一的温度上。最后提及的温度符合目的地对应于用于构建所述构件的材料的至少一个熔化温度。根据pbf方法的原理,对材料的辐照、烧结或熔化非常局部地例如在射束焦点和/或在被热影响的区域(参见英语“heat-affected zone”)中进行。

20.在一个设计方案中,该层的大部分通过非选择性加热到所述层因选择性辐照所经历的温度的至少三分之一或甚至接近一半的温度上。

21.通过所描述的方法,尤其通过所提出的借助非选择性加热所述层的组合式和有针对性地施加热,一方面有利地实现了宏观固有应力的减少,所述宏观固有应力是工艺固有

的,并且对于几乎所有材料都会出现。此外,通过作为选择性辐照的一部分的局部预热,能够实现对例如难以焊接的镍基超合金的加工,其方式为:通过偏析效应或偏析减少微观固有应力。根据最新的认知,通过这种应力引起的裂纹在工艺期间决定性地通过如下方式产生:此外裂纹的愈合或通过存在的熔体(“backfeeding,回喂”)对所述裂纹喂料不再可行。

22.这两种固有应力的叠加通常在后续的热处理中引起明显出现裂纹,尤其通过在所提及的合金或材料中的所谓的“应变老化裂纹”或“焊接后热处理裂纹”引起。

23.在这种(后续的)后热处理中,尤其也能够进行用于硬化所述材料的实际的析出。所述析出通常与应力降低叠加,这在没有本发明的方式的情况下会特别促进宏观裂纹。

24.通过组合

‑‑

如描述的

‑‑

局部和全局的预热同时减少宏观和微观固有应力尤其引起对避免上述裂纹形成效应的积极的作用。此外,由于全局预热温度仍然足够低,不可预期烧结效应。由此,也部分地假定与常规的基于电子束的增材方法相比表面质量和表面分辨率显著改进。

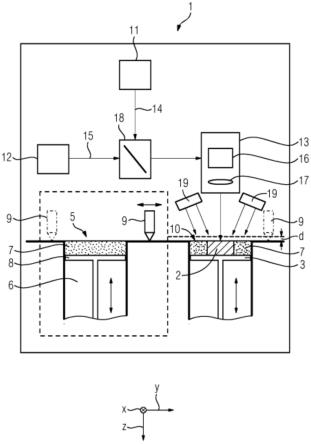

25.在一个设计方案中,第一能量束是熔融激光或第一激光,而第二能量束是另外的第二激光射束,其优选具有比熔融激光更低的辐射强度。通过这种设计方案能够实现借助有利地热量输入到所述层中进行选择性辐照,尤其是减少在该层中出现的温度梯度。

26.在一个设计方案中,另外的激光射束引起局部加热,尤其是将所述层预热到400℃以上,优选500℃以上的温度上。通过这种设计方案,尤其能够有利地将第一激光或熔融激光的加工焦点周围的小的材料体积保持在较高的温度上,进而有利地避免过大的温度梯度。

27.在一个设计方案中,熔融激光和/或另外的激光或激光射束具有在红外范围内的波长。

28.在一个设计方案中,非选择性加热在低于用于构成相析出的初始温度在400℃和500℃之间和/或在50℃和100℃之间的温度下进行,所述初始温度尤其用于构成或析出材料的γ’相。在该设计方案的第二替选方案中,有利地在距γ’相的相析出的起始温度足够远地进行选择性加热。所提及的起始温度或初始温度能够表示以下温度,自该温度起,材料的热膨胀系数会因温度而进一步降低。通过该设计方案,所述层的大部分被全面加热的温度有利地被优化,并且与对所述层的恶选择性地辐照相协调。所提及的温度尤其选择得足够高,以便减少在构建所述构件期间和之后的可靠的应力降低,并且同时防止析出或形成γ’相,所述γ’相对在构件制造期间的结构结果或焊接结果将会是不利的。

29.在一个设计方案中,非选择性加热在略低于材料的烧结温度的温度下进行。这种设计方案有利地与之前描述的设计方案一致,并且附加地还能够防止材料的开始烧结,所述材料不用于所制造的构件,并且可能必须从构件的空腔或支撑结构中

‑‑

以烧结的形式

‑‑

耗费地再次移除。在烧结温度以下,通常也能可靠地确保:不发生γ’相的析出。

30.在一个设计方案中,非选择性加热通过对构建室例如相应的增材制造设施的构建室的感应加热,通过辐射加热,例如激光器阵列、激光二极管的阵列、红外辐射器,或者经由对构建平台的加热来进行。

31.在一个设计方案中,执行非选择性加热,以用于预热所述层。根据该设计方案,非选择性加热能够在选择性辐照的步骤之前执行,但是当然附加地也能够在该步骤时同时执行。

32.在一个设计方案中,非选择性加热与选择性辐照所述层同时执行。

33.如上所述,非选择性加热允许可靠地防止宏观裂纹,并且有利地引起在材料或熔融的材料中的应力降低。

34.在一个设计方案中,所述材料是难以焊接的合金,尤其是γ’硬化的镍基或钴基超合金。

35.在一个设计方案中,(完成)制造的构件经受热后处理。所述热后处理优选提供用于引起(附加的)应力驰豫和/或通过偏析或构成γ’相诱发析出硬化。然而,即使在没有热后处理的情况下,根据本发明的优点也可能显示出来,然而如果执行这种热后处理,则能够特别有利地发生。

36.在一个设计方案中,第一能量束和第二能量束经由共同的光学器件或光学单元定向或聚焦到所述层上。在第一能量束和第二能量束的电子束的情况下,所述光学器件能够是电子光学器件。

37.在一个设计方案中,熔融激光和另外的激光经由分束器或半透明的反射镜被输送给共同的光学器件。

38.该(这些)设计方案有利地允许用于选择性辐照的特别简单的射束引导,或者特别可靠地或者可靠地借助第一能量束和第二能量束同步地选择性辐照。

39.本发明的另一方面涉及一种用于以基于粉末床的方式增材制造所述构件的设备,如上所述,所述设备具有:构建平台以及覆层装置、熔融激光器、另一激光器和用于熔融激光器和另一激光器的共同的光学器件,并且其中所述设备此外包括用于非选择性加热所述层的装置,尤其是用于对构建室进行感应加热的装置和/或辐射加热装置,优选红外辐射器。所描述的设备的一个特别优点是,与高的全局预热温度相比,所述设备或设施技术不需要显著地调整在结构空间中的硬件设计方案。由此,甚至有利地能够设想用于现有的基于粉末床的制造设施或slm设施的一种改造可能性。

40.当前结合所述方法描述的设计方案、特征和/或优点还能够与设备相关,并且反之亦然。

41.在此使用的术语“和/或”,当其在两个或更多个元件的序列中使用时,表示:能够单独地使用所列出的元件中的每个元件,或者也能够使用所列出的元件中的两个或更多个元件的任意组合。

附图说明

42.下面借助附图描述本发明的其它细节。

43.图1示出根据本发明的一个实施形式的设备的示意性侧视图;

44.图2示出两个激光射束的示意性俯视图,所述激光射束利用在图1中示出的设备产生;和

45.图3示意性地示出在图2中示出的激光射束的射束强度。

46.在实施例和附图中,相同的或起相同作用的元件能够分别设有相同的附图标记。所示出的元件及其相互间的大小比例原则上不应视为按比例的;而是个别元件能够以夸大的厚度或大的尺寸示出,以用于更好地可显示性和/或更好的理解。

具体实施方式

47.图1示出根据本发明的一个实施形式的设备1,所述设备用于以基于粉末床的方式增材制造构件2或构件部段,尤其用于选择性激光烧结、选择性激光熔化或电子束熔化。

48.构件2能够是流体机械的构件,例如是用于燃气轮机的热气路径的构件。尤其,所述构件能够表示转子或导向叶片、环形区段、燃烧器部件或燃烧器尖端、边框、屏蔽部、隔热罩、喷嘴、密封件、过滤器、口部或喷枪、谐振器、冲头或涡流器,或相应的过渡部、插入件或相应的改装部件。替选地,所述构件能够表示另一构件,尤其是用于在航空或汽车行业中应用的构件。

49.所述设备1包括构建平台3,所述构建平台能够在构建室4内沿竖直z方向上下移动,尤其是降低。此外设有粉末储存器5。所述粉末储存器包括用于容纳粉末状材料7的粉末室6、能够在粉末室6内沿z方向上下移动的粉末输送活塞8以及带有刮刀9的覆层装置,所述覆层装置能够沿y方向来回移动,并且设计为用于,将包含在粉末室6中的材料7输送至构建室4,并且使其以预定的层厚度(参见附图标记d)均匀地分布在构建室4的构建区的区域中。

50.此外,设备1具有:第一辐射源,优选是熔融激光器11;和第二辐射源,例如另外的第二激光器12。此外,设备1具有用于第一辐射源或第一射束11和第二辐射源或第二射束12的共同的光学器件或光学单元13。

51.第一辐射源(第一能量束)和第二辐射源(第二能量束)优选分别是激光器或激光射束,尤其是发射具有在红外范围内的波长的激光射束14和15的激光器,例如nd-yag或co2激光器等(参见slm)。替选地,所提及的辐设源/射束也能够是粒子辐射,如电子束(参见ebm)。

52.光学器件或光学单元13包括扫描仪16和f-theta透镜17。在第一能量束11和第二能量束12与光学单元13之间设置有半透明的反射镜或分束器18,其将第一能量束11的激光射束14和预热激光器12的第二能量束15一起转向至光学单元13,从该处起,能量束经由扫描仪16和f-theta透镜17

‑‑

基于要建立的构件层10的层信息,所述层信息通常通过计算机辅助的建模从cad文件中以软件的方式生成

‑‑

定向到构建区。

53.为了使用所述设备1制造构件2或构件部段,构建平台3在第一步骤中被移动到以下位置中,所述位置位于构建下方一定尺寸处,所述尺寸对应于后续要生成的构件层10的层厚度d,其中层厚度d通常位于10μm和100μm之间,尤其是20μm和40μm之间的范围中。粉末输送活塞8以类似的尺寸定位在构建区上方。然后,刮刀9从在图1中最左侧以虚线示出的位置起移动到最右侧的、同样以虚线示出的位置中,使得粉末状材料7的层10均匀地分布在构件平台3上。随后,所述层10在构建区的区域中局部熔化和凝固。为此,射束14和15被定向到分束器18上,使得加工激光器11的在横截面上为圆形的激光射束或激光焦点14被预热激光器12的激光射束15或其焦点环形地包围,如这在图2中示意性示出的那样。这当前通过在高斯模式下运行加工激光器11和在“甜甜圈”或“面包圈”模式下运行预热激光器12来实现。

54.在此,熔融激光器11的激光射束14的辐射强度优选比另外的激光器12的激光射束15的辐射强度明显更高,如这在图3中以立体图示意性示出的那样。

55.另外的激光射束15优选引起将每个层10选择性或局部加热,尤其是预热到至少400℃,优选至少500℃的温度上。在构建所述构件2期间,另外的激光射束15的热量输入符合目的地与熔融激光器11的激光射束14的热量输入叠加,使得能够符合目的地超过材料7

的熔点,并且能够凝固用于构件的结构。

56.激光射束14和15一起从分束器18起转向至光学单元13,从该处起所述激光射束经由扫描仪16和透镜17被定向到构建区上。激光射束14和15相对于构建区一起运动在此根据相应要制造的构件层10的层信息(选择性地)控制。

57.由于预热激光器12的激光射束15在加工激光器11的激光射束14周围的环形布置,激光射束15不仅对最终要通过激光射束14熔化的粉末进行预热,而且部分地也能够进行后加热,因为激光射束15既领先于也落后于激光射束14。相应地,有效地抵消了在熔化和进而形成热裂纹期间的高温度梯度,其中能够彼此无关地选择激光射束14和15的辐射强度,进而能够最优地适配于要加工的构件材料7、要制造的层厚度d以及随后描述的非选择性的、大面积的或全局的加热。

58.因此,也能够加工难以焊接或至今为止几乎不能焊接或根本不能焊接的构件材料,如加工γ’硬化的镍基超合金,尤其具有高份额的γ’析出物,仅列举一个示例。为了制造下一层和后续的层,构件平台3分别再次降低了层厚度d,涂覆粉末状构件材料7并且将其选择性地熔化。

59.根据本发明的方法的一个重要优点一方面在于,由于可灵活设定的以及局部的预热和受控地冷却要熔化或熔化的粉末,如之前描述地避免热裂纹形成。但是另一方面,设备上的构造也是简单的,因为熔融激光器11和另外的激光器12共同使用光学单元13以及分束器18,这引起相对低的成本和小的空间需求。此外,激光射束14和15的运动的协调也是没有问题的,因为对运动的控制也始终能够一起经由光学单元13进行。

60.所述设备1还具有用于非选择性地加热每个层10的装置19。所提及的装置能够

‑‑

如所示出的那样

‑‑

涉及辐射加热装置,如红外辐射器或激光(二极管)阵列。替选地,所述装置19能够涉及对构建室4的感应加热,或者,与在图1中所示出的不同,也能够涉及对构建平台3的加热。通过装置19能够输入每个层10的热量(当前用箭头表示),优选能够加热所述层10的大部分,以便防止(如上所述的那样)在作为整体与根据本发明的同步选择性辐照共同作用下制造构件2期间的宏观裂纹。

61.在图2中通过在射束14和15的激光焦点周围的框表示:通过本发明有利地在温度t1下对层10的大部分或其层表面进行非选择性或全局加热。根据本发明,温度t1选择为,使得所述温度至少对应于相应的层10因选择性辐照所经历的温度t2的四分之一。

62.符合目的地,温度t2在局部至少略高于烧结或凝固温度。优选地,温度t2至少略高于材料7的熔化温度。

63.替选地,层10例如能够非选择性地加热到温度t2的至少三分之一或者甚至刚好低于一半的温度。

64.例如,非选择性加热能够在400℃和500℃之间的温度t1下进行。

65.替选地或者附加地,非选择性加热在低于用于构成相析出的初始温度50℃和100℃之间的温度下进行,所述温度尤其用于构成材料7的γ’相(γ/γ

’‑

溶解温度)。

66.此外替选地或附加地,对层10的大部分的非选择性加热优选低于材料7的烧结温度进行。

67.此外有利地,进行非选择性加热,以用于预热层10和/或与如上文所述的选择性辐照所述层10同时进行。

68.制成的构件2此外能够经受热后处理,以便例如引起应力驰豫和/或合金元件的析出或偏析,如碳化物、氮化物或金属间相,以用于硬化(γ

’‑

析出)。这种热处理能够包括所谓的溶液退火和一个或多个随后的“熟化步骤”,其中分别包括专门设定的加热速率、保持时间和冷却速率。

69.此外还能够应用所谓的“hip”工艺(“hot isostatic pressing,热等静压”),意即在构件2的增材构建和/或热后处理之后施加等静压的机械压力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1