立方晶氮化硼烧结体以及包含该立方晶氮化硼烧结体的切削工具的制作方法

1.本公开涉及立方晶氮化硼烧结体以及包含该立方晶氮化硼烧结体的切削工具。本技术主张基于在2020年7月31日申请的日本专利申请的日本特愿2020-130674号的优先权。将该日本专利申请所记载的全部记载内容通过参照而援引于本说明书中。

背景技术:

2.作为用于切削工具等的高硬度材料,存在立方晶氮化硼烧结体(以下,也记作“cbn烧结体”)。cbn烧结体通常由立方晶氮化硼颗粒(以下,也记作“cbn颗粒”)和结合材料构成,存在根据cbn颗粒的含有比例而其特性不同的倾向。

3.因此,在切削加工的领域中,根据被切削件的材质、所要求的加工精度等,区分使用应用于切削工具的cbn烧结体的种类。例如,立方晶氮化硼(以下,也记作“cbn”)的含有比例高的cbn烧结体(以下,也记作“high-cbn烧结体”)能够适合用于烧结合金等的切削。

4.但是,high-cbn烧结体具有容易发生突发性的缺损的倾向。认为这是由于cbn颗粒彼此的结合力较弱而使cbn颗粒脱落而引起的。例如,国际公开第2005/066381号(专利文献1)公开了通过结合材料的适当的选择来抑制high-cbn烧结体中的突发性的缺损的发生的技术。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开第2005/066381号

技术实现要素:

8.本公开的一个方式所涉及的立方晶氮化硼烧结体包含70体积%以上且小于100体积%的立方晶氮化硼、以及结合材料,其中,上述结合材料包含第一材料和第二材料,上述第一材料为包含选自由钨、钴以及铝组成的群组中的至少一种第一金属元素的一个或两个以上的第一化学物种,上述第一化学物种为金属、合金、金属间化合物、化合物或固溶体,上述第二材料为包含选自由钛、锆、铪、钒、铌、钽以及铬组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种,上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体,在上述第二化学物种中,固溶有0.1原子%以上且10原子%以下的铝,上述第二材料为具有1μm以下的平均粒径的颗粒。

9.本公开的一个方式所涉及的切削工具包含上述立方晶氮化硼烧结体。

具体实施方式

10.[本公开所要解决的问题]

[0011]

近年来,伴随着机械部件的急速的高功能化,成为机械部件的被切削件的难切削化正在加速。伴随于此,因切削工具的短寿命化而导致的成本增加的问题变得显著。因此,

希望进一步改良high-cbn烧结体。鉴于这一点,本公开的目的在于提供一种能够实现长寿命化的立方晶氮化硼烧结体、以及包含该立方晶氮化硼烧结体的切削工具。

[0012]

[本公开的效果]

[0013]

根据本公开,能够提供一种能够实现长寿命化的立方晶氮化硼烧结体、以及包含该立方晶氮化硼烧结体的切削工具。

[0014]

[本公开的实施方式的说明]

[0015]

本发明的发明人们发现,在切削时在刀尖发生反复的发热以及骤冷是在high-cbn烧结体中容易产生突发性的缺损的原因之一。具体而言,刀尖的内部无法追随刀尖的表面因反复的发热以及骤冷而产生的伸缩,在刀尖的表面产生热龟裂,从而导致突发性的缺损。本发明的发明人们基于上述见解,想到了将热膨胀系数与cbn接近的金属化合物粉末(后述的第二材料等)与其他结合材料的材料一起添加到cbn烧结体中并使其分散。进一步地,也想到了使上述金属化合物粉末的粒径变得微细,以使上述金属化合物粉末在切削时不会成为龟裂的起点。由此,实现了在切削时抑制在刀尖的表面产生热龟裂,从而大幅提高针对缺损的稳定性,完成了本公开。以下,首先列举本公开的实施方式进行说明。

[0016]

[1]本公开的一个方式所涉及的立方晶氮化硼烧结体包含70体积%以上且小于100体积%的立方晶氮化硼、以及结合材料,其中,上述结合材料包含第一材料和第二材料,上述第一材料为包含选自由钨、钴以及铝组成的群组中的至少一种第一金属元素的一个或两个以上的第一化学物种,上述第一化学物种为金属、合金、金属间化合物、化合物或固溶体,上述第二材料为包含选自由钛、锆、铪、钒、铌、钽以及铬组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种,上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体,在上述第二化学物种中,固溶有0.1原子%以上且10原子%以下的铝,上述第二材料为具有1μm以下的平均粒径的颗粒。具有这样的特征的立方晶氮化硼烧结体在应用于切削工具的情况下,能够实现该切削工具的长寿命化。

[0017]

[2]优选地,在上述第二化学物种中,固溶有0.1原子%以上且7原子%以下的铝。由此,能够更充分地实现上述切削工具的长寿命化。

[0018]

[3]优选地,在上述第二化学物种中,固溶有0.1原子%以上且5原子%以下的铝。由此,能够更充分地实现上述切削工具的长寿命化。

[0019]

[4]优选地,在使用x射线衍射法对上述立方晶氮化硼烧结体的x射线衍射强度进行测定并示出了其结果的、将横轴设为2θ且将纵轴设为相对强度的图表中,在将上述立方晶氮化硼的(111)面中的上述相对强度的峰值设为i

bn

、且将上述第二材料的(111)面中的上述相对强度的峰值设为ia的情况下,上述立方晶氮化硼烧结体满足0.001≤ia/i

bn

≤0.3的关系式。由此,能够兼顾上述切削工具的刀尖强度的提高和优异的耐磨损性。

[0020]

[5]优选地,在使用x射线衍射法对上述立方晶氮化硼烧结体的x射线衍射强度进行测定并示出了其结果的、将横轴设为2θ且将纵轴设为相对强度的图表中,在将上述立方晶氮化硼的(111)面中的上述相对强度的峰值设为i

bn

、且将上述第二材料的(111)面中的上述相对强度的峰值设为ia的情况下,上述立方晶氮化硼烧结体满足0.01≤ia/i

bn

≤0.2的关系式。能够更充分地兼顾上述切削工具的刀尖强度的提高和优异的耐磨损性。

[0021]

[6]优选地,在上述第一化学物种中,固溶有超过10原子%且50原子%以下的选自

由钛、锆、铪、钒、铌、钽、铬以及钼组成的群组中的至少一种第三金属元素。由此,能够提高上述切削工具的耐缺损性。

[0022]

[7]优选地,在上述第一化学物种中,固溶有20原子%以上且45原子%以下的选自由钛、锆、铪、钒、铌、钽、铬以及钼组成的群组中的至少一种第三金属元素。由此,能够提高上述切削工具的耐缺损性。

[0023]

[8]优选地,上述第一化学物种为固溶体,在上述第一化学物种中,固溶有0.1原子%以上且10原子%以下的选自由钛、锆、铪、钒、铌、钽、铬、钼以及钨组成的群组中的至少一种第四金属元素。由此,能够提高上述切削工具的耐缺损性。

[0024]

[9]优选地,在上述第二化学物种中,固溶有0.1原子%以上且5原子%以下的选自由钛、锆、铪、钒、铌、钽、铬、钼以及钨组成的群组中的至少一种第四金属元素。由此,能够提高上述切削工具的耐缺损性。

[0025]

[10]优选地,上述第一化学物种为固溶体,在上述第一化学物种中,固溶有0.2原子%以上且5原子%以下的选自由钛、锆、铪、钒、铌、钽、铬、钼以及钨组成的群组中的至少一种第四金属元素,在上述第二化学物种中,固溶有0.2原子%以上且3原子%以下的上述第四金属元素。由此,能够更充分地提高上述切削工具的耐缺损性。

[0026]

[11]优选地,上述立方晶氮化硼烧结体包含1.5质量%以下的氧。由此,能够提高上述切削工具的耐缺损性。

[0027]

[12]优选地,上述立方晶氮化硼烧结体包含0.7质量%以下的氧。由此,能够更充分地提高上述切削工具的耐缺损性。

[0028]

[13]优选地,上述立方晶氮化硼烧结体包含80体积%以上且95体积%以下的上述立方晶氮化硼。由此,在cbn的含量极多的立方晶氮化硼烧结体中,能够实现切削工具的长寿命化。

[0029]

[14]本公开的一个方式所涉及的切削工具包含上述立方晶氮化硼烧结体。具有这样的特征的切削工具能够实现长寿命化。

[0030]

[本发明的实施方式的详细内容]

[0031]

以下,对本发明的一个实施方式(以下,也记作“本实施方式”)进行说明。但是,本实施方式并不限定于此。此外,在本说明书中,“a~b”这样的形式的表述是指范围的上限下限(即a以上且b以下),当在a中没有单位的记载而仅在b中记载有单位的情况下,a的单位与b的单位相同。进一步地,在本说明书中,在以化学式表示化合物等的情况下,在不特别限定原子比时,包含以往公知的所有原子比,不一定仅限定于化学计量范围内的原子比。

[0032]

〔立方晶氮化硼烧结体(cbn烧结体)〕

[0033]

本实施方式所涉及的立方晶氮化硼烧结体(cbn烧结体)是包含70体积%以上且小于100体积%的立方晶氮化硼(cbn)、以及结合材料的cbn烧结体。上述结合材料包含第一材料和第二材料。上述第一材料为包含选自由钨、钴以及铝组成的群组中的至少一种第一金属元素的一个或两个以上的第一化学物种,上述第一化学物种为金属、合金、金属间化合物、化合物或固溶体。上述第二材料为包含选自由钛、锆、铪、钒、铌、钽以及铬组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种,上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体。换言之,上述第二化学物种是在选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种中固溶有其他元

素的固溶体。进一步地,在上述第二化学物种中,固溶有0.1原子%以上且10原子%以下的铝。上述第二材料为具有1μm以下的平均粒径的颗粒。具有这种特征的cbn烧结体在应用于切削工具的情况下,能够实现该切削工具的长寿命化。

[0034]

上述cbn烧结体优选包含1.5质量%以下的氧。由此,与以往的cbn烧结体相比,能够充分降低上述cbn烧结体中的包含氧的脆弱相(例如al2o3相等)的含量,由此在应用了上述cbn烧结体的切削工具中,能够提高耐缺损性。

[0035]

上述cbn烧结体更优选包含0.7质量%以下的氧。上述cbn烧结体中的氧的含量的下限值为作为理想值的0质量%。

[0036]

cbn烧结体中的氧的含量(质量%)可以通过对cbn烧结体执行使用了扫描电子显微镜(sem)附带的能量色散型x射线分析装置(edx)的组织观察以及元素分析等来进行确认。

[0037]

具体而言,首先,将cbn烧结体的任意的位置切断,制备cbn烧结体的包含剖面的试样。上述剖面可以通过使用聚焦离子束装置、横截面抛光装置等来制作。接着,利用sem以500倍对上述剖面进行观察,由此得到反射电子图像。通过对上述反射电子图像执行基于edx的元素分析,能够对上述氧的含量(质量%)进行定量。在此,关于上述cbn烧结体中的氧的含量(质量%),对于三个视野的上述反射电子图像,由通过上述的基于edx的元素分析而得到的氧的含量(质量%)的值求出平均值,由此能够将该平均值作为cbn烧结体中的氧的含量(质量%)。cbn烧结体中的氧的含量(质量%)也可以使用氧分析装置(商品名:“emg950”,株式会社堀场制作所制造)来进行测定。通过该装置能够得到与使用了sem附带的edx的元素分析同样的氧的含量的数值,但具有高精度的优点。

[0038]

《立方晶氮化硼(cbn)》

[0039]

如上所述,本实施方式所涉及的cbn烧结体包含70体积%以上且小于100体积%的cbn。上述cbn烧结体优选包含80体积%以上且95体积%以下的上述cbn,更优选包含85体积%以上且95体积%以下的上述cbn。即,上述cbn烧结体为所谓的high-cbn烧结体。在此,上述cbn优选为具有0.1~10μm的平均粒径(d

50

)的立方晶氮化硼颗粒(以下,也记作“cbn颗粒”)。上述cbn颗粒的硬度、强度、韧性高,发挥作为cbn烧结体中的骨架的作用。cbn烧结体中的cbn的含量(体积%)与后述的混合粉末中使用的cbn粉末的含量(体积%)实质上为相同的量。因而,通过对混合粉末中使用的cbn粉末的含量进行控制,能够将cbn烧结体中的cbn的含量制备为所期望的范围。

[0040]

cbn烧结体中的cbn的含量(体积%)可以通过对cbn烧结体执行基于电感耦合高频等离子体分光分析(icp)的定量分析、利用扫描电子显微镜(sem)附带的能量色散型x射线分析装置(edx)或透射型电子显微镜(tem)附带的edx的组织观察、元素分析等来进行确认。

[0041]

例如在使用sem的情况下,可以按如下方式求出cbn的含量(体积%)。首先,将cbn烧结体的任意的位置切断,制作cbn烧结体的包含剖面的试样。上述剖面的制作可以使用聚焦离子束装置、横截面抛光装置等。接着,利用sem以2000倍对上述剖面进行观察,由此得到反射电子图像。在上述反射电子图像中,存在cbn的区域表现为黑色区域,存在结合材料的区域表现为灰色区域或白色区域。

[0042]

接着,使用图像解析软件(例如,三谷商事株式会社的“winroof”)对上述反射电子图像进行二值化处理,根据该二值化处理后的图像计算出各面积比率。接着,通过视为上述

面积比率在上述剖面的进深方向上也是连续的,能够求出上述面积比率作为cbn烧结体中的cbn的含量(体积%)。此外,通过该测定方法能够同时求出后述的结合材料的含量(体积%)。

[0043]

另外,cbn颗粒的面积基准的d

50

(平均粒径)没有特别限定,例如可以设为0.1~10μm。通常,存在d

50

越小则cbn烧结体的硬度变得越高的倾向,存在粒径的偏差越小则cbn烧结体的性质变得越均质的倾向。cbn颗粒的d

50

优选设为0.5~4μm。

[0044]

按如下方式求出cbn颗粒的d

50

。首先,按照上述的cbn颗粒的含量的测定方法,制作cbn烧结体的包含剖面的试样,由此得到反射电子图像。接着,使用上述图像解析软件计算出上述反射电子图像中的各黑色区域的当量圆直径。在该情况下,优选通过观察五个视野以上而计算出100个以上的cbn颗粒的当量圆直径。

[0045]

接着,将各当量圆直径从最小值到最大值升序排列来求出累积分布。在累积分布中累积面积为50%的粒径为d

50

。此外,当量圆直径是指具有与测量出的cbn颗粒的面积相同的面积的圆的直径。

[0046]

《结合材料》

[0047]

如上所述,本实施方式所涉及的cbn烧结体包含结合材料。上述结合材料包含第一材料和第二材料。进一步地,cbn烧结体可以包含由所使用的原材料、制造条件等引起的不可避免的杂质。作为上述结合材料的含量(体积%),优选为超过0体积%且30体积%以下,更优选为5~20体积%。结合材料起到能够在工业水平的压力温度下对作为难烧结性材料的cbn进行烧结的作用。进一步地,由于结合材料与铁的反应性比cbn低,因此在高硬度淬火钢的切削中也起到抑制化学磨损以及热磨损的作用。当cbn烧结体含有结合材料时,高硬度淬火钢的高效率加工中的耐磨损性提高。

[0048]

在此,作为上述cbn烧结体中可包含的不可避免的杂质,可列举为锂(li)、碳(c)、氧(o)、硫(s)等。作为上述不可避免的杂质,有时在cbn烧结体中包含0.5质量%以下的单独一种的不可避免的杂质,有时作为不可避免的杂质整体的总和而包含1质量%以下的不可避免的杂质。在本说明书中,关于cbn烧结体中可包含的“不可避免的杂质”,作为cbn及结合材料以外的第三成分来处理。

[0049]

(第一材料)

[0050]

第一材料为包含选自由钨(w)、钴(co)以及铝(al)组成的群组中的至少一种第一金属元素的一个或两个以上的第一化学物种,上述第一化学物种为金属、合金、金属间化合物、化合物或固溶体。第一材料具体而言为碳化钨(wc)、含co的金属、含co的合金、含co的金属间化合物、含al的金属、al化合物、以及源自选自由这些金属、合金、金属间化合物以及化合物组成的群组中的至少一种的固溶体。更具体而言,第一材料可举例示出为碳化钨(wc)、金属co、wc-co固溶体、w-co固溶体、金属al、作为al化合物的coal、al2o3、aln及alb2、以及它们的复合化合物、除此以外的w2co

21

b6、w3co3c等。在此,在本说明书中,“coal”作为al化合物来处理。

[0051]

第一材料在构成其的第一化学物种为金属、合金、金属间化合物、化合物或固溶体的情况下,有可能固溶有选自由钛(ti)、锆(zr)、铪(hf)、钒(v)、铌(nb)、钽(ta)、铬(cr)以及钼(mo)组成的群组中的至少一种第三金属元素。第一材料在构成其的第一化学物种为金属、合金、金属间化合物、化合物或固溶体的情况下,优选固溶有超过10原子%且50原子%

以下的上述第三金属元素。即,优选地,构成第一材料的第一化学物种为金属、合金、金属间化合物、化合物或固溶体,在上述第一化学物种中,固溶有超过10原子%且50原子%以下的选自由ti、zr、hf、v、nb、ta、cr以及mo组成的群组中的至少一种第三金属元素。更优选地,在第一化学物种中,固溶有20原子%以上且45原子%以下的上述第三金属元素。在此,在本说明书中,固溶于第一化学物种中的第三金属元素的含量(固溶量,例如超过10原子%且50原子%以下)表示将第一化学物种整体设为100原子%的情况下的含量。后述的第四金属元素的含量(固溶量)也同样地表示将第一化学物种整体设为100原子%的情况下的含量。

[0052]

第一材料通过在构成其的第一化学物种中以上述范围的量固溶有第三金属元素,从而成为高强度,因此能够提高耐缺损性。在该情况下,非常适合于通过断续切削对高强度烧结合金进行加工。已知高强度烧结合金的断续切削与连续加工相比,结合材料的机械磨损变得显著。若上述机械磨损加剧,则cbn彼此的结合力也降低,因此在加工中切削工具产生龟裂,有可能导致刀尖的缺损。根据本实施方式的cbn烧结体,如上所述,通过在第一材料中使第三金属元素以上述范围的量固溶而强韧化,降低了机械磨损,从而能够对高强度烧结合金进行长距离的切削加工。

[0053]

第一材料在上述第三金属元素的固溶量为10原子%以下的情况下,能够得到与后述的固溶有第四元素的情况相同的效果。第一材料在上述第三金属元素的固溶量超过50原子%的情况下,存在针对被切削件的耐磨损性降低的倾向。此外,上述第三金属元素是为了得到本公开的优选效果的成分,因此在构成第一材料的第一化学物种中固溶的固溶量可以为0原子%。

[0054]

第一材料在构成其的第一化学物种为固溶体的情况下,有时固溶有选自由钛(ti)、锆(zr)、铪(hf)、钒(v)、铌(nb)、钽(ta)、铬(cr)、钼(mo)以及钨(w)组成的群组中的至少一种第四金属元素。第一材料在构成其的第一化学物种为固溶体的情况下,优选固溶有0.1原子%以上且10原子%以下的上述第四金属元素。即,优选地,构成第一材料的第一化学物种为固溶体,上述第一化学物种固溶有0.1原子%以上且10原子%以下的选自由ti、zr、hf、v、nb、ta、cr、mo以及w组成的群组中的至少一种第四金属元素。更优选地,在第一化学物种中固溶有0.2原子%以上且5原子%以下的上述第四金属元素。第一材料通过在构成其的第一化学物种中以上述范围的量固溶有第四金属元素,从而成为高强度,因此能够提高耐缺损性。

[0055]

第一材料在上述第四金属元素的固溶量小于0.1原子%的情况下,存在无法充分得到上述效果的倾向。第一材料在上述第四金属元素的固溶量超过10原子%的情况下,除了第四金属元素为w时以外,能够得到与上述的固溶有第三元素的情况相同的效果。此外,上述第四金属元素是为了得到本公开的优选效果的成分,因此在构成第一材料的第一化学物种中固溶的固溶量可以为0原子%。

[0056]

认为第一材料基于作为构成其的第一金属元素的w、co、al等的功能而对上述cbn烧结体的长寿命化特别有效。第一,co以及al具有催化功能,因此在后述的烧结工序中,能够促进cbn颗粒彼此的结合。第二,据推测,w用于使结合材料的热膨胀系数接近于cbn颗粒的热膨胀系数是有效的。此外,上述的催化功能是指促进构成cbn颗粒的b(硼)以及n(氮)经由co或al扩散或析出的功能。

[0057]

(第二材料)

[0058]

上述第二材料为包含选自由钛(ti)、锆(zr)、铪(hf)、钒(v)、铌(nb)、钽(ta)以及铬(cr)组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种,上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体。进一步地,在第二化学物种中固溶有0.1原子%以上且10原子%以下的铝(al)。在第二化学物种中,优选固溶有0.1原子%以上且7原子%以下的al。在上述第二化学物种中,更优选固溶有0.1原子%以上且5原子%以下的al。在此,在本说明书中,固溶于第二化学物种的al的含量(固溶量,例如0.1原子%以上且10原子%以下)表示将第二化学物种整体设为100原子%的情况下的含量。后述的第四金属元素的含量(固溶量)也同样地表示将第二化学物种整体设为100原子%的情况下的含量。

[0059]

第二材料通过在构成其的第二化学物种中以上述范围的量固溶有al,从而成为高硬度,因此能够提高耐磨损性。第二材料在al的固溶量小于0.1原子%的情况下,存在无法充分得到上述效果的倾向。另一方面,当在第二材料中固溶超过10原子%的al的情况下,存在从第二材料向aln或al2o3的分解加剧的倾向,因此是困难的。

[0060]

上述第二材料为具有1μm以下的平均粒径的颗粒。由此,能够抑制在切削时烧结体的机械磨损的加剧。第二材料优选为具有0.5μm以下的平均粒径的颗粒,更优选为具有0.3μm以下的平均粒径的颗粒。第二材料的颗粒的平均粒径的下限值没有特别限制,例如可以设为0.05μm。

[0061]

第二材料优选具有氯化钠型的晶体结构。由此,能够使第二材料为高硬度,从而能够提高耐磨损性。此外,第二材料具有氯化钠型的晶体结构这一情况能够在利用x射线衍射法对上述cbn烧结体的x射线衍射强度进行测定并将其结果表示为将横轴设为2θ且将纵轴设为相对强度的图表中,在20

°

至90

°

的范围内得到氯化钠型的布拉格峰时得到确认。

[0062]

关于第二材料的平均粒径的测定方法,首先从cbn烧结体中采集样品,使用氩离子切片机,由上述样品制作30~100nm的厚度的薄片化的切片。接着,对该切片利用stem(扫描型透射电子显微镜,商品名:“jsm-7800f”,日本电子株式会社制造)以20000倍进行观察,进一步地进行基于edx的元素映射,由此确定存在第一金属元素的区域。接着,将观察倍率变更为10万倍,对存在上述第一金属元素的区域进行观察,由此捕捉第二材料的颗粒。进一步地,对将上述第二材料的颗粒的外轮廓线上的任意的两点间连结的线段中的、成为最大的线段的距离(以下,也记作“两点间的最大距离”)进行测定。通过在十个视野中反复进行上述操作,得到十个点的两点间的最大距离。通过由该十个点的值求出平均值,能够将该平均值作为第二颗粒的平均粒径。

[0063]

进一步地,优选地,第二材料在构成其的第二化学物种中固溶有0.1原子%以上且5原子%以下的选自由ti、zr、hf、v、nb、ta、cr、mo以及w组成的群组中的至少一种第四金属元素。更优选地,上述第二材料在构成其的第二化学物种中固溶有0.2原子%以上且3原子%以下的上述第四金属元素。即,优选地,第二材料在al的基础上还固溶有预定量的上述第四金属元素。由此,第二材料成为高强度,因此能够提高耐缺损性。

[0064]

第二材料在上述第四金属元素的固溶量小于0.1原子%的情况下,存在无法充分得到上述效果的倾向。第二材料在上述第四金属元素的固溶量超过10原子%的情况下,存在针对被切削件的耐磨损性降低的倾向。此外,上述第四金属元素是为了得到本公开的优选效果的成分,因此在构成第二材料的第二化学物种中固溶的固溶量可以为0原子%。进一

步地,固溶于第一材料中的第四金属元素和固溶于第二材料中的第四金属元素可以是选自上述群组中的相同种类的金属元素,也可以是不同种类的金属元素。

[0065]

《结合材料的组成的测定方法》

[0066]

结合材料的组成可以通过将xrd(x射线衍射测定)和icp组合来确定。具体而言,首先从cbn烧结体切出厚度为0.45~0.5mm左右的试验片,对该试验片执行xrd分析,由此根据x射线衍射峰定性地确定化合物、金属等。接着,将上述试验片在密闭容器内浸渍于氟硝酸(浓硝酸(60%)∶蒸馏水∶浓氢氟酸(47%)=2∶2∶1的体积比混合的混合酸)中,由此得到溶解有结合材料的酸处理液。进一步地,对该酸处理液执行icp分析,进行各金属元素的定量分析。最后,通过对xrd的结果以及icp分析的结果进行解析,能够确定结合材料的组成。进一步地,关于结合材料的详细的组成(第一材料以及第二材料的组成),可以通过以下的方法来进行确定。

[0067]

《基于tem-edx的第一材料以及第二材料的组成的确定以及对它们进行区分的方法》

[0068]

如上所述,上述结合材料包含第一材料和第二材料。第一材料有时是包含作为第一金属元素的al的金属、以及al化合物这两者或任一者的第一化学物种,并且上述第一化学物种有时是以上述范围的量固溶有选自由ti、zr、hf、v、nb、ta、cr以及mo组成的群组中的至少一种第三金属元素的金属、合金、金属间化合物、化合物或固溶体,或者有时是以上述范围的量固溶有选自由ti、zr、hf、v、nb、ta、cr、mo以及w组成的群组中的至少一种第四金属元素的固溶体。另一方面,第二材料为包含选自由ti、zr、hf、v、nb、ta以及cr组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种。上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体,以上述范围的量固溶有al。进一步地,上述第二化学物种有时在上述al的基础上还固溶有上述第四金属元素。

[0069]

这样,构成第一材料的第一化学物种和构成第二材料的第二化学物种在从构成元素的观点进行比较的情况下,有时仅在是否包含氮(n)以及碳(c)这一点上不同。在该情况下,第一化学物种以及第二化学物种的组成的确定以及它们的区分可以通过使用透射型电子显微镜附带的能量色散型x射线分析装置(tem-edx)对上述cbn烧结体进行分析来进行。具体而言,例如在上述cbn烧结体中,以通过cbn颗粒彼此邻接而形成有“cbn颗粒/结合材料层/cbn颗粒”的结构的区域(以下,也记作“第一区域”)为对象,通过使用上述tem-edx进行元素分析,能够进行第一化学物种以及第二化学物种的组成的确定以及它们的区分。

[0070]

在基于上述tem-edx的分析中,首先从cbn烧结体采集样品,使用氩离子切片机,由上述样品制作30~100nm的厚度的薄片化的切片。接着,利用tem(透射型电子显微镜)以50000倍对该切片进行观察,由此得到第一图像。进一步地,从第一图像中任意地选择一个上述第一区域。接着,以使得所选择的上述第一区域中的包含cbn颗粒与结合材料的界面的区域(以下,也记作“界面区域”)通过图像的中央附近的方式进行定位,并将观察倍率变更为200万倍来进行观察,由此得到第二图像(100nm

×

100nm)。在上述第二图像中,上述界面区域以从图像的一端通过图像的中央附近并向与该一端对置的另外的一端(另一端)延伸的方式存在。

[0071]

接着,对第二图像执行基于edx的元素映射分析,对上述第一区域中的各种元素(过渡金属元素、其他金属元素以及非金属元素)的分布进行分析。在该情况下,以与上述界

面区域的形状一致的方式,观察到b(硼)以及n(氮)的原子浓度较高的区域和除此以外的区域。b以及n的原子浓度较高的区域为cbn颗粒的区域,因此进一步进行成为结合材料的区域的除此以外的区域中的元素映射分析。

[0072]

其结果是,能够将确认到上述第二金属元素、al、以及、n(氮)和c(碳)中的至少任一方的分布(存在各元素这一情况及其浓度)的区域确定为是存在第二化学物种的区域,从而能够确定第二化学物种的组成。在存在第二化学物种的区域中,有时确认到上述第四金属元素的分布。另一方面,存在第一化学物种的区域能够确定为未确认到n以及c的分布的区域,从而能够确定第一化学物种的组成。进一步地,在存在第一化学物种的区域中,有时与w、co和al中的至少任一种金属元素一起确认到上述第三金属元素或上述第四金属元素、以及氧、硼等非金属元素的分布。根据以上,能够进行第一化学物种以及第二化学物种的组成的确定以及它们的区分。此外,关于固溶于上述第一化学物种中的第三金属元素的原子浓度、固溶于上述第一化学物种及第二化学物种中的第四金属元素的原子浓度、以及固溶于第二化学物种中的al的原子浓度,可以分别由通过对五个视野的第二图像进行上述的基于edx的元素映射分析而得到的原子浓度的各值求出平均值,并将该平均值作为上述第三金属元素、第四金属元素或al的原子浓度。

[0073]

《ia/i

bn

》

[0074]

本实施方式所涉及的cbn烧结体优选基于使用了x射线衍射法的分析而具有以下特征。即,优选地,在使用x射线衍射法对cbn烧结体的x射线衍射强度进行测定并示出了其结果的、将横轴设为2θ且将纵轴设为相对强度的图表中,在将上述cbn的(111)面中的上述相对强度的峰值设为i

bn

、且将上述第二材料的(111)面中的上述相对强度的峰值设为ia情况下,上述cbn烧结体满足0.001≤ia/i

bn

≤0.3的关系式。更优选地,在将上述cbn的(111)面中的上述相对强度的峰值设为i

bn

、且将上述第二材料的(111)面中的上述相对强度的峰值设为ia的情况下,上述cbn烧结体满足0.01≤ia/i

bn

≤0.2的关系式。

[0075]

cbn烧结体的x射线衍射强度可以通过通常的x射线衍射装置进行测定,因此装置以及测定条件不应特别限定。例如烧结体的x射线衍射强度可以使用x射线衍射装置(商品名(型号):“miniflex600”,株式会社rigaku制造,解析软件:“pdxl2”)来进行测定。测定条件例如如下即可。

[0076]

(x射线衍射强度的测定条件)

[0077]

特性x射线:cu-kα

[0078]

管电压:40kv

[0079]

管电流:15ma

[0080]

滤光器:多层反射镜

[0081]

光学系统:集中法

[0082]

x射线衍射法:θ-2θ法

[0083]

x射线衍射装置的扫描速度:5

°

/分钟,步长:0.02

°

,扫描范围:10~120

°

。

[0084]

在此,基于上述解析,上述cbn烧结满足0.001≤ia/i

bn

≤0.3的关系式是指在cbn烧结体中第二材料相对于cbn的相对的含量比为0.001以上且0.3以下。由此,cbn烧结体能够包含相对于cbn足够量的第二材料,从而在将cbn烧结体应用于切削工具的情况下,能够兼顾该切削工具的刀尖强度的提高和优异的耐磨损性。另一方面,cbn烧结体中的cbn与第二

材料的相对的含量比由x射线衍射强度之比表示的原因如下。即,因为上述的使用了sem以及stem的分析方法是对烧结体中的局部区域进行分析的方法,在一粒的颗粒的组成分析及其粒径分析中是优异的,但在以烧结体整体为对象的烧结体中的cbn与第二材料的存在比率等的分析中,使用x射线衍射法的方法适合于更准确的分析。

[0085]

在ia/i

bn

小于0.001的情况下,相对于cbn的第二材料的量很少,因此存在刀尖强度的提高变得不充分的倾向。在ia/i

bn

超过0.3的情况下,相对于cbn的第二材料的量过多,因此存在无法充分得到耐磨损性以及耐缺损性的倾向。即,上述关系式能够作为本实施方式的cbn烧结体是否将烧结体中的第二材料的含量与cbn的含量进行对比而控制为适当的量的指标。上述cbn烧结体更优选满足0.01≤ia/i

bn

≤0.2的关系式,进一步优选满足0.05≤ia/i

bn

≤0.1的关系式。

[0086]

《作用》

[0087]

如上所述,本实施方式所涉及的cbn烧结体作为结合材料而包含第一材料和第二材料。上述第一材料为包含选自由w、co以及al组成的群组中的至少一种第一金属元素的一个或两个以上的第一化学物种,上述第一化学物种为金属、合金、金属间化合物、化合物或固溶体。上述第二材料为包含选自由ti、zr、hf、v、nb、ta以及cr组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种,上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体。在上述第二化学物种中,固溶有0.1原子%以上且10原子%以下的铝。进一步地,上述第二材料为具有1μm以下的平均粒径的颗粒。在该情况下,推测cbn烧结体基于以下的理由在应用于切削工具的情况下能够实现该切削工具的长寿命化。

[0088]

首先,第二材料为包含选自由ti、zr、hf、v、nb、ta以及cr组成的群组中的至少一种第二金属元素的一个或两个以上的第二化学物种,上述第二化学物种为源自选自由氮化物、碳化物以及碳氮化物组成的群组中的至少一种的固溶体,由此能够将该第二材料作为热膨胀系数与cbn接近的金属化合物粉末,与其他结合材料一起分散于cbn烧结体中。由此,烧结体中的热膨胀系数的差距变小,从而在切削加工中不易形成热龟裂的起点,使耐缺损性提高。进一步地,由于第二化学物种包含al,因此还能够得到基于该al的催化功能。通过使第二材料为具有1μm以下的平均粒径的颗粒,能够抑制切削时机械磨损的加剧。根据以上,认为在本实施方式所涉及的cbn烧结体中,在将其应用于切削工具的情况下,能够显著地抑制在其切削时在刀尖的表面上产生热龟裂。由此,能够大幅提高对缺损的稳定性。

[0089]

进一步地,通过在构成第一材料的第一化学物种中以上述范围的量固溶有第三金属元素或第四金属元素,或者在构成第二材料的第二化学物种中以上述范围的量固溶有第四金属元素,能够提高上述切削工具的耐缺损性。通过使上述cbn烧结体满足0.001≤ia/i

bn

≤0.3的关系式,能够兼顾刀尖强度的提高和优异的耐磨损性。根据以上,推测在将本实施方式所涉及的cbn烧结体应用于切削工具的情况下,能够实现该切削工具的长寿命化。

[0090]

〔切削工具〕

[0091]

本实施方式所涉及的切削工具包含上述cbn烧结体。具体而言,上述切削工具优选包含上述cbn烧结体作为基材。也可以对作为基材的cbn烧结体的表面的一部分或全部包覆覆膜。

[0092]

本实施方式所涉及的切削工具的形状以及用途没有特别限制。例如,关于上述切

削工具的形状以及用途,可列举钻头、立铣刀、钻头用可转位刀片式切削刀片、立铣刀用可转位刀片式切削刀片、铣削加工用可转位刀片式切削刀片、车削加工用可转位刀片式切削刀片、金属锯、齿轮切割工具、铰刀、丝锥、曲轴的销铣加工用刀片等。

[0093]

进一步地,本实施方式所涉及的切削工具不仅限于工具的整体由cbn烧结体构成的切削工具,还包括仅工具的一部分(尤其是刀尖部位(切削刃部)等)由cbn烧结体构成的切削工具。例如,由硬质合金等构成的基体(支承体)的仅刀尖部位由cbn烧结体构成的切削工具也包含在本实施方式所涉及的切削工具中。在该情况下,在字面上,能够将该刀尖部位视为切削工具。换言之,即使在cbn烧结体仅占切削工具的一部分的情况下,也将cbn烧结体称为切削工具。

[0094]

本实施方式所涉及的切削工具能够包含至少覆盖上述刀尖部位的覆膜。在该情况下,能够通过以往公知的方法在cbn烧结体中的上述刀尖部位形成覆膜。形成上述覆膜的方法例如可列举为离子镀法、电弧离子镀法、溅射法以及离子混合法等物理蒸镀法。进一步地,也可以通过化学蒸镀法形成覆膜。上述覆膜的组成不应特别限定,可以任意地采用以往公知的覆膜。例如,作为覆膜的组成,可以举例示出为altisin、alcrn、tizrsin、crtan、hfwsin、craln、tin、tibno、ticn、ticno、tib2、tialn、tialcn、tialon、tialonc、al2o3等。

[0095]

由于本实施方式所涉及的切削工具包含上述cbn烧结体,因此在切削时能够显著地抑制热龟裂的产生,从而能够实现长寿命化。

[0096]

〔立方晶氮化硼烧结体的制造方法〕

[0097]

关于本实施方式所涉及的cbn烧结体的制造方法,只要能够得到在应用于切削工具的情况下能够实现长寿命化的上述那样的cbn烧结体,就不应特别限制。但是,从成品率等观点出发,例如优选通过以下的制造方法来得到cbn烧结体。本发明的发明人们发现,在制造cbn烧结体的工艺中,准备热膨胀系数与cbn接近的金属化合物粉末(第二材料原料粉末),并将其与第一材料原料粉末以及cbn粉末混合等,由此能够制造能够实现长寿命化的cbn烧结体。

[0098]

具体而言,本实施方式所涉及的cbn烧结体的制造方法优选包含如下工序:准备第一材料原料粉末、第二材料原料粉末以及cbn粉末的工序(第一工序);通过将上述第一材料原料粉末、第二材料原料粉末以及cbn粉末混合,从而制备由70体积%以上且小于100体积%的cbn粉末、和超过0体积%且30体积%以下的结合材料(第一材料以及第二材料)构成的混合粉末的工序(第二工序);以及通过对上述混合粉末进行烧结而得到cbn烧结体的工序(第三工序)。以下,对各工序进行详述。

[0099]

《第一工序》

[0100]

第一工序是准备第一材料原料粉末、第二材料原料粉末以及cbn粉末的工序。首先,第一材料原料粉末可以如下准备。例如通过以往公知的方法制造或者从市场获得wc粉末、co粉末以及al粉末,将这些粉末以预定的质量比率混合。从促进al向构成第二材料的第二化学物种的固溶的观点出发,上述预定的质量比率优选为例如使第一材料原料粉末中的al的质量比为10质量%以上的比率。接着,将其在真空下进行热处理(例如900~1300℃),由此得到金属间化合物。进一步地,将上述金属间化合物利用湿式的球磨机、湿式的珠磨机等粉碎,由此能够准备第一材料原料粉末。各粉末的混合方法没有特别限制,从高效且均质地混合的观点出发,优选为球磨机混合、珠磨机混合、行星式磨机混合、以及喷磨机混合等。

各混合方法可以是湿式也可以是干式。关于上述第一材料原料粉末的准备,在将wc粉末、co粉末以及al粉末混合时,可以进一步添加作为构成元素而包含选自由ti、zr、v、nb、hf、ta、cr以及mo组成的群组中的至少一种第三金属元素、或选自由ti、zr、v、nb、hf、ta、cr、mo以及w组成的群组中的至少一种第四金属元素的金属粉末。

[0101]

在此,在使上述第三金属元素或第四金属元素在第一材料中固溶的情况下,优选对添加有包含上述第三金属元素或第四金属元素的金属粉末的第一材料原料粉末进行表面处理。作为第一材料原料粉末的表面处理,可以列举为等离子体处理或氨处理。

[0102]

在第一材料原料粉末的表面处理为等离子体处理的情况下,通过在等离子体发生装置内将上述第一材料原料粉末暴露于包含氩的气体气氛中,能够对第一材料原料粉末的表面进行蚀刻。在第一材料原料粉末的表面处理执行氨处理的情况下,通过在预定的容器内将上述第一材料原料粉末暴露于包含氨的气体气氛中,能够对第一材料原料粉末的表面进行蚀刻。由此,在后述的加压加热处理时,能够使上述第三金属元素或第四金属元素微量固溶在第一材料原料粉末中。

[0103]

在使上述第三金属元素或第四金属元素在第一材料中大量固溶的情况下,可以使用雾化粉末。上述雾化粉末是指通过将作为上述第三金属元素或第四金属元素而选择的一种和作为第一材料而选择的一种(例如co)预先熔融并且急速冷却而合金化的粉末。在使用雾化粉末的情况下,该粉末本身相当于由第一材料与上述第三金属元素或第四金属元素的熔融金属生成的合金,因此更容易使上述第三金属元素或第四金属元素固溶于第一材料中。

[0104]

关于雾化粉末的制造方法,没有特别限制,可以应用以往公知的雾化法。例如可以使用气体雾化法,在真空中利用由氧化铝制成的坩埚将原料(作为第三金属元素或第四金属元素而选择的一种、以及作为第一材料而选择的一种)通过高频感应加热而熔解并合金化,接着使熔融的合金从该坩埚正下方的喷嘴落下,对其喷雾高压氩或高压氮。由此,能够得到由上述原料构成的雾化粉末。

[0105]

接着,第二材料原料粉末可以如下准备。首先,通过以往公知的方法制造或从市场获得来准备第二化学物种粉末,该第二化学物种粉末为包含选自由ti、zr、hf、v、nb、ta以及cr组成的群组中的至少一种第二金属元素的氮化物、碳化物或碳氮化物。接着,通过湿式的球磨机或珠磨机等将上述第二化学物种粉末粉碎以使得第二化学物种粉末的一次颗粒的平均粒径(d

50

)为1μm以下。进一步地,通过对粉碎后的上述第二化学物种粉末执行等离子体处理或氨处理,对第二化学物种粉末进行表面处理。

[0106]

在第二化学物种粉末的表面处理例如执行等离子体处理的情况下,通过在等离子体发生装置内将上述第二化学物种粉末暴露于包含氩的气体气氛中,对第二化学物种粉末的表面进行蚀刻。在第二化学物种粉末的表面处理例如执行氨处理的情况下,通过在预定的容器内将上述第二化学物种粉末暴露于包含氨的气体气氛中,对第二化学物种粉末的表面进行蚀刻。作为包含氨的气体,可以使用nh3、n2以及h2的混合气体等。通过第二化学物种粉末的表面处理,能够在后述的加压加热处理时使al微量固溶在第二化学物种粉末中。

[0107]

接着,对于进行了表面处理的上述第二化学物种粉末,以第二化学物种粉末中的al的含量为0.1原子%以上且10原子%以下的方式,配合包含金属al或al化合物(上述的coal、al2o3、aln及alb2、以及它们的复合化合物等)的粉末,通过湿式的球磨机或珠磨机进

行混合。之后,对金属al或al化合物与第二化学物种粉末的混合粉末进行加压加热处理,接着进行粉碎,由此能够准备第二材料原料粉末。在此,上述加压加热处理例如可以在800~1300℃、0.3~0.6mpa下保持时间为0.5~5小时的条件下执行。进一步地,关于上述第二材料原料粉末的准备,在将金属al或al化合物与第二化学物种粉末混合时,可以进一步加入作为构成元素而包含选自由ti、zr、v、nb、hf、ta、cr、mo以及w组成的群组中的至少一种第四金属元素的金属粉末。

[0108]

cbn粉末可以通过利用以往公知的超高压合成法由b和n制备来准备。进一步地,cbn粉末也可以通过从市场获得来准备。cbn粉末的平均粒径没有特别限制,但从形成高硬度且兼具优异的耐磨损性以及耐缺损性的cbn烧结体的观点出发,上述平均粒径优选为0.1~10μm,更优选为0.5~5μm。

[0109]

《第二工序》

[0110]

第二工序是通过将上述第一材料原料粉末、第二材料原料粉末以及cbn粉末混合来制备由70体积%以上且小于100体积%的cbn粉末、和超过0体积%且30体积%以下的结合材料(第一材料以及第二材料)构成的混合粉末的工序。具体而言,在第二工序中,优选通过对上述第一材料原料粉末、第二材料原料粉末以及cbn粉末执行使用了乙醇、丙酮等作为溶剂的湿式球磨机混合来制备上述混合粉末。关于上述第一材料原料粉末与第二材料原料粉末的混合比率(质量比率),作为第一材料原料粉末∶第二材料原料粉末而优选设为10∶1~1∶10。在制备混合粉末后,通过自然干燥去除溶剂。进一步地,对混合粉末执行热处理(例如,在真空下850℃以上),能够去除吸附于表面的水分等杂质,因此优选。

[0111]

《第三工序》

[0112]

第三工序是通过对上述混合粉末进行烧结而得到cbn烧结体的工序。在本工序中,将上述混合粉末暴露于高温高压条件下进行烧结,由此制造cbn烧结体。具体而言,在第三工序中,通过使用超高温高压装置对真空密封后的上述混合粉末进行烧结处理。烧结处理的温度条件优选为1500℃以上且低于2000℃,更优选为1600℃以上且1900℃以下。保持时间优选为10~60分钟。烧结压力条件没有特别限制,优选为5.5~8gpa。根据以上,能够制造cbn烧结体。

[0113]

《作用效果》

[0114]

本实施方式所涉及的cbn烧结体的制造方法通过经过上述各工序,能够制造能够实现长寿命化的cbn烧结体。

[0115]

实施例

[0116]

以下,列举实施例对本发明更详细地进行说明,但本发明并不限定于这些实施例。

[0117]

〔试样的制作〕

[0118]

按照以下的步骤,制作试样1~试样80的cbn烧结体。试样1~试样23、试样25~试样28、试样31~试样34、试样36~试样54、试样56~试样59以及试样60~试样80的各cbn烧结体为实施例,试样24、试样29~试样30、试样35以及试样55的各cbn烧结体为比较例。

[0119]

《试样1》

[0120]

(第一工序)

[0121]

首先,准备市售的wc粉末(商品名:“wc20”,株式会社allied material制造)、co粉末(商品名:“s系列”,freeport cobalt oy公司制造)以及al粉末(商品名:“#900”,minalco

株式会社制造)。接着,将上述各粉末以质量比率wc∶co∶al为3∶8∶2的方式在氩的非活性气氛下配合。此外,各粉末的平均粒径为1μm。进一步地,对于以上述质量比率配合的粉末,在真空下执行1200℃的热处理,由此制作金属间化合物。利用湿式珠磨机将该金属间化合物粉碎。由此,准备第一材料原料粉末。

[0122]

接着,作为用于制备第二材料原料粉末的粉末(第二化学物种粉末),获得市售的tin粉末(kennametal公司制造),利用珠磨机将其粉碎至平均粒径为0.3μm。进一步地,对于粒径为0.3μm的tin粉末,使用表面等离子体装置(商品名:“femto-lfs”,diener公司制造)执行等离子体处理,在包含氩的气体气氛中暴露30分钟,由此对tin粉末进行表面处理。

[0123]

接着,对表面处理后的tin粉末,以使得第二材料原料粉末中的al的含量为4原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合。进一步地,对上述tin粉末和上述aln粉末的混合粉末进行加压加热处理,接着进行粉碎,由此准备第二材料原料粉末。在此,上述加压加热处理在900℃、0.3mpa下保持时间为3小时的条件下执行。进一步地,通过以往公知的超高压合成法准备平均粒径为1μm的cbn粉末。

[0124]

(第二工序)

[0125]

将上述第一材料原料粉末、上述第二材料原料粉末以及上述cbn粉末,按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶4.0∶6.0的方式配合,通过使用了乙醇的湿式球磨机法均匀地混合。之后,通过自然干燥去除溶剂,并且在900℃的真空下对上述混合粉末进行热处理。通过以上操作,制备混合粉末。

[0126]

(第三工序)

[0127]

通过对上述混合粉末进行烧结而制作cbn烧结体。具体而言,将上述混合粉末以与wc-6%co的硬质合金制成的圆盘和co箔接触的状态填充到ta(钽)制成的容器中并进行真空密封。接着,使用带式超高压高温发生装置,在7gpa以及1700℃的条件下将其烧结15分钟。通过以上操作,制作试样1的cbn烧结体。根据使用了上述的tem-edx的分析,试样1的cbn烧结体的第二材料(tin)中的al的固溶量为5原子%。另外,由于对上述混合粉末在与上述硬质合金制成的圆盘和co箔接触的状态下进行烧结,因此试样中的cbn含量相对于投入量(95体积%)降低,如表1所示。

[0128]

《试样2》

[0129]

在第一工序中,使用zrn粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,除此以外,通过与试样1相同的要领,制作试样2的cbn烧结体。

[0130]

《试样3》

[0131]

在第一工序中,使用hfn粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,除此以外,通过与试样1相同的要领,制作试样3的cbn烧结体。

[0132]

《试样4》

[0133]

在第一工序中,使用vn粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,除此以外,通过与试样1相同的要领,制作试样4的cbn烧结体。

[0134]

《试样5》

[0135]

在第一工序中,使用nbn粉末(日本新金属株式会社制造)作为用于制备第二材料原料粉末的第二化学物种粉末,除此以外,通过与试样1相同的要领,制作试样5的cbn烧结体。

[0136]

《试样6》

[0137]

在第一工序中,使用tan粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,除此以外,通过与试样1相同的要领,制作试样6的cbn烧结体。

[0138]

《试样7》

[0139]

在第一工序中,使用crn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,除此以外,通过与试样1相同的要领,制作试样7的cbn烧结体。上述crn粉末通过将cr2n粉末(日本新金属株式会社制造)在氮气气氛下进行900℃、0.3mpa的加压热处理来准备。

[0140]

《试样8》

[0141]

在第一工序中,使用tic粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而在以下的条件下执行氨处理,由此对上述tic粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样8的cbn烧结体。

[0142]

(氨处理条件)

[0143]

氨流量:0.5l/min

[0144]

氮流量:5l/min

[0145]

炉内压力:大气压

[0146]

炉内温度:1000℃

[0147]

保持时间:4小时。

[0148]

《试样9》

[0149]

在第一工序中,使用zrc粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述zrc粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样9的cbn烧结体。

[0150]

《试样10》

[0151]

在第一工序中,使用hfc粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述hfc粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样10的cbn烧结体。

[0152]

《试样11》

[0153]

在第一工序中,使用vc粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述vc粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样11的cbn烧结体。

[0154]

《试样12》

[0155]

在第一工序中,使用nbc粉末(日本新金属株式会社制造)作为用于制备第二材料

原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述nbc粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样12的cbn烧结体。

[0156]

《试样13》

[0157]

在第一工序中,使用tac粉末(株式会社高纯度化学研究所制造)作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述tac粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样13的cbn烧结体。

[0158]

《试样14》

[0159]

在第一工序中,使用ticn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述ticn粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样14的cbn烧结体。上述ticn粉末通过如下方式准备:将上述tic粉末(株式会社高纯度化学研究所制造)和上述tin粉末(kennametal公司制造)利用湿式球磨机混合,将由此得到的混合粉末利用模具进行模压后,在氩气气氛中以2200℃进行烧制,接着进行粉碎。

[0160]

《试样15》

[0161]

在第一工序中,使用zrcn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述zrcn粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样15的cbn烧结体。上述zrcn粉末通过如下方式准备:将上述zrc粉末(株式会社高纯度化学研究所制造)和上述zrn粉末(株式会社高纯度化学研究所制造)利用湿式球磨机混合,将由此得到的混合粉末利用模具进行模压后,在氩气气氛中以2200℃进行烧制,接着进行粉碎。

[0162]

《试样16》

[0163]

在第一工序中,使用hfcn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述hfcn粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样16的cbn烧结体。上述hfcn粉末通过如下方式准备:将上述hfc粉末(株式会社高纯度化学研究所制造)和上述hfn粉末(株式会社高纯度化学研究所制造)利用湿式球磨机混合,将由此得到的混合粉末利用模具进行模压后,在氩气气氛中在2200℃下进行烧制,接着进行粉碎。

[0164]

《试样17》

[0165]

在第一工序中,使用vcn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述vcn粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样17的cbn烧结体。上述vcn粉末通过如下方式准备:将上述vc粉末(株式会社高纯度化学研究所制造)和上述vn粉末(株式会社高纯度化学研究所制造)利用湿式球磨机混合,将由此得到的混合粉末利用模具进行模压后,在氩气气氛中以2200℃进行烧制,接着进行粉碎。

[0166]

《试样18》

[0167]

在第一工序中,使用nbcn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述nbcn粉末进行表

面处理,除此以外,通过与试样1相同的要领,制作试样18的cbn烧结体。上述nbcn粉末通过如下方式准备:将上述nbc粉末(日本新金属株式会社制造)和上述nbn粉末(日本新金属株式会社制造)利用湿式球磨机混合,将由此得到的混合粉末利用模具进行模压后,在氩气气氛中以2200℃进行烧制,接着进行粉碎。

[0168]

《试样19》

[0169]

在第一工序中,使用tacn粉末作为用于制备第二材料原料粉末的第二化学物种粉末,并且代替等离子体处理而通过与试样8相同的要领执行氨处理,对上述tacn粉末进行表面处理,除此以外,通过与试样1相同的要领,制作试样19的cbn烧结体。上述tacn粉末通过如下方式准备:将上述tac粉末(株式会社高纯度化学研究所制造)和上述tan粉末(株式会社高纯度化学研究所制造)利用湿式球磨机混合,将由此得到的混合粉末利用模具进行模压后,在氩气气氛中以2200℃进行烧制,接着进行粉碎。

[0170]

《试样20》

[0171]

在第一工序中,对表面处理后的tin粉末,以使得第二材料原料粉末中的al的含量为2原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样1相同的要领,制作试样20的cbn烧结体。根据使用了上述的tem-edx的分析,试样20的cbn烧结体的第二材料(tin)中的al的固溶量为3原子%。

[0172]

《试样21》

[0173]

在第一工序中,将用于得到第一材料原料粉末的各粉末按质量比率以wc∶co∶al为3∶8∶1的方式进行配合,并且相对于表面处理后的tin粉末,以使得第二材料原料粉末中的al的含量为0.1原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样1相同的要领,制作试样21的cbn烧结体。根据使用了上述的tem-edx的分析,试样21的cbn烧结体的第二材料(tin)中al的固溶量为0.1原子%。

[0174]

《试样22》

[0175]

在第一工序中,对表面处理后的tin粉末,以使得第二材料原料粉末中的al的含量为6原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样1相同的要领,制作试样22的cbn烧结体。根据使用了上述的tem-edx的分析,试样22的cbn烧结体的第二材料(tin)中的al的固溶量为7原子%。

[0176]

《试样23》

[0177]

在第一工序中,对表面处理后的tin粉末,以使得第二材料原料粉末中的al的含量为9原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样1相同的要领,制作试样23的cbn烧结体。根据使用了上述的tem-edx的分析,试样23的cbn烧结体的第二材料(tin)中的al的固溶量为10原子%。

[0178]

《试样24》

[0179]

在第一工序中,对表面处理后的tin粉末,以使得第二材料原料粉末中的al的含量为14原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样1相同的要领,制作试样24的cbn烧结体。根据使用了上述的tem-edx的分析,试样24的cbn烧结体的第二材料(tin)中的al的固溶量为15原子%。

[0180]

《试样25》

[0181]

在第一工序中,对表面处理后的crn粉末,以使得第二材料原料粉末中的al的含量为2原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样7相同的要领,制作试样25的cbn烧结体。根据使用了上述的tem-edx的分析,试样25的cbn烧结体的第二材料(crn)中的al的固溶量为3原子%。

[0182]

《试样26》

[0183]

在第一工序中,将用于得到第一材料原料粉末的各粉末按质量比率以wc∶co∶al为3∶8∶1的方式进行配合,并且相对于表面处理后的crn粉末,以使得第二材料原料粉末中的al的含量为0.1原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样7相同的要领,制作试样26的cbn烧结体。根据使用了上述的tem-edx的分析,试样26的cbn烧结体的第二材料(crn)中的al的固溶量为0.1原子%。

[0184]

《试样27》

[0185]

在第一工序中,对表面处理后的crn粉末,以使得第二材料原料粉末中的al的含量为6原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样7相同的要领,制作试样27的cbn烧结体。根据使用了上述的tem-edx的分析,试样27的cbn烧结体的第二材料(crn)中的al的固溶量为7原子%。

[0186]

《试样28》

[0187]

在第一工序中,对表面处理后的crn粉末,以使得第二材料原料粉末中的al的含量为9原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样7相同的要领,制作试样28的cbn烧结体。根据使用了上述的tem-edx的分析,试样28的cbn烧结体的第二材料(crn)中的al的固溶量为10原子%。

[0188]

《试样29》

[0189]

在第一工序中,对表面处理后的crn粉末,以使得第二材料原料粉末中的al的含量为14原子%的方式配合aln粉末(株式会社tokuyama制造),通过湿式的珠磨机一边粉碎一边混合,除此以外,通过与试样7相同的要领,制作试样29的cbn烧结体。根据使用了上述的tem-edx的分析,试样29的cbn烧结体的第二材料(crn)中的al的固溶量为15原子%。

[0190]

《试样30》

[0191]

在第二工序中,不混合cbn粉末、第一材料原料粉末和第二材料原料粉末,从而在第三工序中将100质量%的cbn粉末在15gpa以及2200℃的条件下烧结15分钟,除此以外,通过与试样1相同的要领,制作试样30的cbn烧结体。

[0192]

《试样31》

[0193]

在第二工序中,将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为98∶1∶1的方式进行配合,并且在第三工序中,在不添加wc-6%co的硬质合金制成的圆盘和co箔的条件下将混合粉末填充到ta(钽)制成的容器中而进行烧结,除此以外,通过与试样25相同的要领,制作试样31的cbn烧结体。在此,当在不添加wc-6%co的硬质合金制成的圆盘和co箔的条件下将上述混合粉末填充到ta(钽)制成的容器中而进行烧结的情况下,试样中的cbn含量如表1所示与投入量(99体积%)一致。

[0194]

《试样32》

[0195]

在第三工序中,在不添加wc-6%co的硬质合金制成的圆盘和co箔的条件下将混合粉末填充到ta(钽)制成的容器中而进行烧结,除此以外,通过与试样25相同的要领,制作试样32的cbn烧结体。

[0196]

《试样33》

[0197]

在第二工序中,将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶5∶5的方式进行配合,并且在第三工序中,将cbn粉末在6.5gpa以及1700℃的条件下烧结15分钟,除此以外,通过与试样25相同的要领,制作试样33的cbn烧结体。

[0198]

《试样34》

[0199]

在第二工序中,将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶5∶5的方式进行配合,并且在第三工序中,将cbn粉末在5.5gpa以及1700℃的条件下烧结15分钟,除此以外,通过与试样25相同的要领,制作试样34的cbn烧结体。

[0200]

《试样35》

[0201]

在第二工序中,将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶5∶5的方式进行配合,并且在第三工序中,将cbn粉末在4.5gpa以及1700℃的条件下烧结15分钟,除此以外,通过与试样25相同的要领,制作试样35的cbn烧结体。

[0202]

《试样36》

[0203]

在第二工序中,将第一材料原料粉末与第二材料原料粉末的混合比率设为按质量比率为1∶2,从而将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶3.3∶6.7的方式进行配合,除此以外,通过与试样25相同的要领,制作试样36的cbn烧结体。

[0204]

《试样37》

[0205]

在第二工序中,将第一材料原料粉末与第二材料原料粉末的混合比率设为按质量比率为2∶1,从而将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶6.7∶3.3的方式进行配合,除此以外,通过与试样25相同的要领,制作试样37的cbn烧结体。

[0206]

《试样38》

[0207]

在第二工序中,将第一材料原料粉末与第二材料原料粉末的混合比率设为按质量比率为1∶4,从而将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶2∶8的方式进行配合,除此以外,通过与试样25相同的要领,制作试样38的cbn烧结体。

[0208]

《试样39》

[0209]

在第二工序中,将第一材料原料粉末与第二材料原料粉末的混合比率设为按质量比率为4∶1,从而将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶8∶2的方式进行配合,除此以外,通过与试样25相同的要领,制作试样39的cbn烧结体。

[0210]

《试样40》

[0211]

在第二工序中,将第一材料原料粉末与第二材料原料粉末的混合比率设为按质量比率为1∶9,从而将cbn粉末、第一材料原料粉末和第二材料原料粉末按质量比率以cbn粉末∶第一材料原料粉末∶第二材料原料粉末为90∶1∶9的方式进行配合,除此以外,通过与试样25相同的要领,制作试样40的cbn烧结体。

[0212]

《试样41》

[0213]

在第一工序中,为了得到第一材料原料粉末,在市售的上述wc粉末、co粉末以及al粉末的基础上,还准备市售的ti粉末(株式会社大阪钛技术制造),并且按质量比率以wc∶co∶al∶ti为3∶8∶0.7∶0.3的方式配合上述各粉末,并且通过预先使用上述表面等离子体装置对上述ti粉末执行等离子体处理,并在包含氩的气体气氛中暴露30分钟来进行表面处理,除此以外,通过与试样36相同的要领,制作试样41的cbn烧结体。此外,在试样41中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(ti)。

[0214]

《试样42》

[0215]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用zrc粉末(株式会社高纯度化学研究所制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样42的cbn烧结体。此外,在试样42中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(zr)。

[0216]

《试样43》

[0217]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用hfc粉末(株式会社高纯度化学研究所制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样43的cbn烧结体。此外,在试样43中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(hf)。

[0218]

《试样44》

[0219]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用vc粉末(株式会社高纯度化学研究所制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样44的cbn烧结体。此外,在试样44中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(v)。

[0220]

《试样45》

[0221]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用nbc粉末(日本新金属株式会社制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样45的cbn烧结体。此外,在试样45中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(nb)。

[0222]

《试样46》

[0223]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用tac粉末(株式会社高纯度化学

研究所制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样46的cbn烧结体。此外,在试样46中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(ta)。

[0224]

《试样47》

[0225]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用cr2n粉末(日本新金属株式会社制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样47的cbn烧结体。此外,在试样47中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(cr)。

[0226]

《试样48》

[0227]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用mo粉末(株式会社allied material制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样48的cbn烧结体。此外,在试样48中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(mo)。

[0228]

《试样49》

[0229]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用w粉末(株式会社allied material制造)代替上述ti粉末,除此以外,通过与试样41相同的要领,制作试样49的cbn烧结体。此外,在试样49中,通过上述的tem-edx确认了通过上述等离子体处理在第一材料以及第二材料中固溶有第四金属元素(w)。

[0230]

《试样50》

[0231]

在第一工序中,将用于得到第一材料原料粉末的各粉末按质量比率以wc∶co∶al∶ti为3∶8.5∶0.4∶0.1的方式进行配合,除此以外,通过与试样41相同的要领,制作试样50的cbn烧结体。此外,在试样50中,通过上述的tem-edx确认了通过上述ti粉末的等离子体处理而在第一材料以及第二材料中固溶有第四金属元素(ti)。

[0232]

《试样51》

[0233]

在第一工序中,为了得到第一材料原料粉末,作为与市售的上述wc粉末、co粉末以及al粉末一起准备并且预先执行等离子体处理的粉末,使用cr2n粉末(日本新金属株式会社制造)代替上述ti粉末,除此以外,通过与试样50相同的要领,制作试样51的cbn烧结体。此外,在试样51中,通过上述的tem-edx确认了通过上述cr2n粉末的等离子体处理而在第一材料以及第二材料中固溶有第四金属元素(cr)。

[0234]

《试样52》

[0235]

在第一工序中,将对作为用于制备第二材料原料粉末的第二化学物种粉末而准备的crn粉末的等离子体处理的时间设为60分钟,除此以外,通过与试样51相同的要领,制作试样52的cbn烧结体。

[0236]

《试样53》

[0237]

在第一工序中,将对作为用于制备第二材料原料粉末的第二化学物种粉末而准备的crn粉末的等离子体处理的时间设为90分钟,除此以外,通过与试样51相同的要领,制作

试样53的cbn烧结体。

[0238]

《试样54》

[0239]

在第一工序中,未对作为用于制备第二材料原料粉末的第二化学物种粉末而准备的crn粉末执行等离子体处理,除此以外,通过与试样51相同的要领,制作试样54的cbn烧结体。

[0240]

《试样55》

[0241]

在第一工序中,不将作为用于制备第二材料原料粉末的粉末而准备的crn粉末粉碎,使用150μm网眼的筛子仅执行筛分,除此以外,通过与试样7相同的要领,制作试样55的cbn烧结体。

[0242]

《试样56》

[0243]

在第一工序中,为了得到第一材料原料粉末,未对与市售的上述wc粉末、co粉末以及al粉末一起准备的上述zrc粉末(株式会社高纯度化学研究所制造)执行等离子体处理,而对上述wc粉末、co粉末以及al粉末执行上述等离子体处理,除此以外,通过与试样42相同的要领,制作试样56的cbn烧结体。据推测,通过不对上述zrc粉末进行等离子体处理,在试样56中,在第二材料中没有固溶第四金属元素(zr),仅在第一材料中固溶有第三金属元素(zr)。

[0244]

《试样57》

[0245]

在第一工序中,作为用于制备第二材料原料粉末的粉末,在crn粉末中,按原子比以cr∶zr为94∶3的方式配合实施了上述等离子体处理的zrn粉末(株式会社高纯度化学研究所制造)来进行准备,除此以外,通过与试样7相同的要领,制作试样57的cbn烧结体。

[0246]

《试样58》

[0247]

在第一工序中,将用于得到第一材料原料粉末的各粉末按质量比率以wc∶co∶al∶zrc为3∶8.5∶0.4∶0.1的方式进行配合,除此以外,通过与试样56相同的要领,制作试样58的cbn烧结体。据推测,通过不对上述zrc粉末进行等离子体处理,在试样58中,在第二材料中没有固溶第四金属元素(zr),仅在第一材料中固溶有第三金属元素(zr)。

[0248]

《试样59》

[0249]

在第一工序中,将作为用于制备第二材料原料粉末的粉末而准备的上述crn粉末以及上述zrn粉末按原子比以cr∶zr为96.5∶0.5的方式进行配合,除此以外,通过与试样57相同的要领,制作试样59的cbn烧结体。

[0250]

《试样60》

[0251]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备cocr雾化粉末,未对上述cocr雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶cocr∶al为3∶8.3∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样60的cbn烧结体。据推测,在试样60中,通过不对上述cocr雾化粉末执行等离子体处理,在第二材料中没有固溶第三金属元素(cr)。此外,cocr雾化粉末通过设为质量比co∶cr=5.9∶2.4,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及cr这两者的金属粉末实施了上述的等离子体处理。

[0252]

《试样61》

[0253]

在第一工序中,关于为了得到第一材料原料粉末而准备的cocr雾化粉末,通过将

其设为质量比co∶cr=6.4∶1.9,并借助使用了气体雾化法的上述方法进行合成而得到,除此以外,通过与试样60相同的要领制作试样61的cbn烧结体。

[0254]

《试样62》

[0255]

在第一工序中,关于为了得到第一材料原料粉末而准备的cocr雾化粉末,通过将其设为质量比co∶cr=6.8∶1.5,并借助使用了气体雾化法的上述方法进行合成而得到,除此以外,通过与试样60相同的要领制作试样62的cbn烧结体。

[0256]

《试样63》

[0257]

在第一工序中,关于为了得到第一材料原料粉末而准备的cocr雾化粉末,通过将其设为质量比co∶cr=7.3∶1.0,并借助使用了气体雾化法的上述方法进行合成而得到,除此以外,通过与试样60相同的要领制作试样63的cbn烧结体。

[0258]

《试样64》

[0259]

在第一工序中,关于为了得到第一材料原料粉末而准备的cocr雾化粉末,通过将其设为质量比co∶cr=7.7∶0.6,并借助使用了气体雾化法的上述方法进行合成而得到,除此以外,通过与试样60相同的要领制作试样64的cbn烧结体。

[0260]

《试样65》

[0261]

在第一工序中,关于为了得到第一材料原料粉末而准备的cocr雾化粉末,通过将其设为质量比co∶cr=5.6∶2.7,并借助使用了气体雾化法的上述方法进行合成而得到,除此以外,通过与试样60相同的要领制作试样65的cbn烧结体。

[0262]

《试样66》

[0263]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备coti雾化粉末,未对上述coti雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶coti∶al为3∶7.3∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样66的cbn烧结体。据推测,在试样66中,未对上述coti雾化粉末执行等离子体处理,由此在第二材料中没有固溶第三金属元素(ti)。此外,coti雾化粉末通过设为质量比co∶ti=5.6∶1.7并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及ti这两者的金属粉末实施了上述的等离子体处理。

[0264]

《试样67》

[0265]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备cozr雾化粉末,未对上述cozr雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶cozr∶al为3∶8.8∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样67的cbn烧结体。据推测,在试样67中,未对上述cozr雾化粉末执行等离子体处理,由此在第二材料中没有固溶第三金属元素(zr)。此外,cozr雾化粉末通过设为质量比co∶zr=5.6∶3.2,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及zr这两者的金属粉末实施了上述的等离子体处理。

[0266]

《试样68》

[0267]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备cohf雾化粉末,未对上述cohf雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶cohf∶al为3∶12∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样68的cbn烧结体。据推测,在试样68中,未对上述cohf雾化粉末执行等离子体处理,由

此在第二材料中没有固溶第三金属元素(hf)。此外,cohf雾化粉末通过设为质量比co∶hf=5.6∶6.4,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及hf这两者的金属粉末实施了上述的等离子体处理。

[0268]

《试样69》

[0269]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备cov雾化粉末,未对上述cov雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶cov∶al为3∶7.4∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样69的cbn烧结体。据推测,在试样69中,未对上述cov雾化粉末执行等离子体处理,由此在第二材料中没有固溶第三金属元素(v)。此外,cov雾化粉末通过设为质量比co∶v=5.6∶1.8,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及v这两者的金属粉末实施了上述的等离子体处理。

[0270]

《试样70》

[0271]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备conb雾化粉末,未对上述conb雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶conb∶al为3∶8.8∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样70的cbn烧结体。据推测,在试样70中,未对上述conb雾化粉末执行等离子体处理,由此在第二材料中没有固溶第三金属元素(nb)。此外,conb雾化粉末通过设为质量比co∶nb=5.6∶3.2,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及nb这两者的金属粉末实施了上述的等离子体处理。

[0272]

《试样71》

[0273]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备cota雾化粉末,未对上述cota雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶cota∶al为3∶12∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样71的cbn烧结体。据推测,在试样71中,未对上述cota雾化粉末执行等离子体处理,由此在第二材料中没有固溶第三金属元素(ta)。此外,cota雾化粉末通过设为质量比co∶ta=5.6∶6.4,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及ta这两者的金属粉末实施了上述的等离子体处理。

[0274]

《试样72》

[0275]

在第一工序中,为了得到第一材料原料粉末,与市售的上述wc粉末以及al粉末一起准备como雾化粉末,未对上述como雾化粉末执行等离子体处理,并且将上述各粉末按质量比率以wc∶como∶al为3∶9∶0.7的方式进行配合,除此以外,通过与试样47相同的要领制作试样72的cbn烧结体。据推测,在试样72中,未对上述como雾化粉末执行等离子体处理,由此在第二材料中没有固溶第三金属元素(mo)。此外,como雾化粉末通过设为质量比co∶mo=5.6∶3.4,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及mo这两者的金属粉末实施了上述的等离子体处理。

[0276]

《试样73》

[0277]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及coti雾化粉末,按质量比率以wc∶coti∶al为3∶5.7∶0.7的方式进行配合,除此以外,通过与试样66相同的要领制作试样73的cbn烧结体。此外,coti雾化粉末通过设为质量

比co∶ti=5.6∶0.1,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及ti这两者的金属粉末实施了上述的等离子体处理。

[0278]

《试样74》

[0279]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及cozr雾化粉末,按质量比率以wc∶cozr∶al为3∶5.8∶0.7的方式进行配合,除此以外,通过与试样67相同的要领制作试样74的cbn烧结体。此外,cozr雾化粉末通过设为质量比co∶zr=5.6∶0.2,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及zr这两者的金属粉末实施了上述的等离子体处理。

[0280]

《试样75》

[0281]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及cohf雾化粉末,按质量比率以wc∶cohf∶al为3∶5.9∶0.7的方式进行配合,除此以外,通过与试样68相同的要领制作试样75的cbn烧结体。此外,cohf雾化粉末通过设为质量比co∶hf=5.6∶0.3,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及hf这两者的金属粉末实施了上述的等离子体处理。

[0282]

《试样76》

[0283]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及cov雾化粉末,按质量比率以wc∶cov∶al为3∶5.7∶0.7的方式进行配合,除此以外,通过与试样69相同的要领制作试样76的cbn烧结体。此外,cov雾化粉末通过设为质量比co∶v=5.6∶0.1,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及v这两者的金属粉末实施了上述的等离子体处理。

[0284]

《试样77》

[0285]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及conb雾化粉末,按质量比率以wc∶conb∶al为3∶5.8∶0.7的方式进行配合,除此以外,通过与试样70相同的要领制作试样77的cbn烧结体。此外,conb雾化粉末通过设为质量比co∶nb=5.6∶0.2,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及nb这两者的金属粉末实施了上述的等离子体处理。

[0286]

《试样78》

[0287]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及cota雾化粉末,按质量比率以wc∶cota∶al为3∶5.9∶0.7的方式进行配合,除此以外,通过与试样71相同的要领制作试样78的cbn烧结体。此外,cota雾化粉末通过设为质量比co∶ta=5.6∶0.3,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及ta这两者的金属粉末实施了上述的等离子体处理。

[0288]

《试样79》

[0289]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及como雾化粉末,按质量比率以wc∶como∶al为3∶5.9∶0.7的方式进行配合,除此以外,通过与试样72相同的要领制作试样79的cbn烧结体。此外,como雾化粉末通过设为质量比co∶mo=5.6∶0.3,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及mo这两者的金属粉末实施了上述的等离子体处理。

[0290]

《试样80》

[0291]

在第一工序中,关于为了得到第一材料原料粉末而准备的市售的上述wc粉末、al粉末以及cocr雾化粉末,按质量比率以wc∶cocr∶al为3∶5.7∶0.7的方式进行配合,除此以外,通过与试样60相同的要领制作试样80的cbn烧结体。此外,cocr雾化粉末通过设为质量比co∶cr=5.6∶0.1,并借助使用了气体雾化法的上述方法对其进行合成而得到。为了更均匀地固溶,对原料的co以及cr这两者的金属粉末实施了上述的等离子体处理。

[0292]

〔评价〕

[0293]

《cbn含量、第二材料中的al固溶量》

[0294]

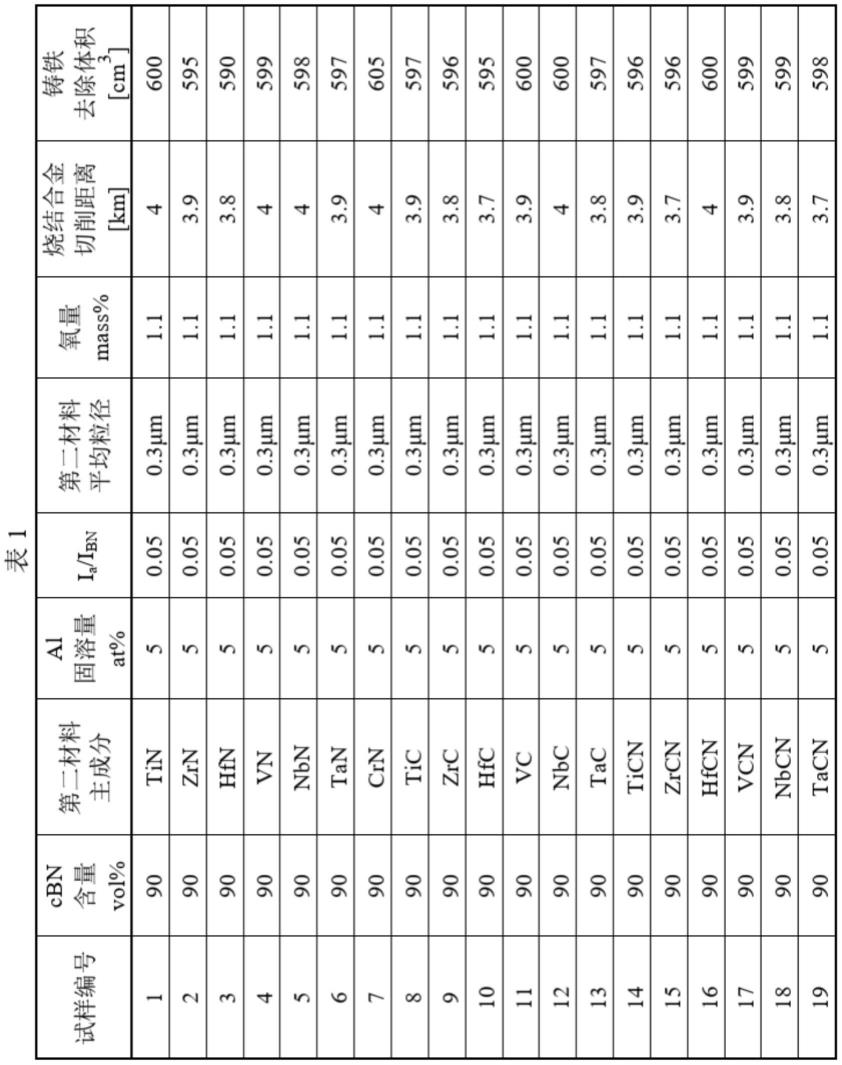

关于上述试样1~试样80的各cbn烧结体,基于上述的测定方法而求出cbn含量(体积%)、第二材料中的al固溶量(原子%)。将结果示于表1~表4。此外,在表1~表4中,也示出了各试样中的第二材料的种类。

[0295]

《ia/i

bn

》

[0296]

关于上述试样1~试样80的各cbn烧结体,基于上述的测定方法而求出ia/i

bn

。将结果示于表1~表4。

[0297]

《第二材料的平均粒径(d

50

)》

[0298]

关于上述试样1~试样80的各cbn烧结体,基于上述的测定方法而求出第二材料的平均粒径。将结果示于表1~表4。

[0299]

《第二材料的晶体结构》

[0300]

关于上述试样1~试样80的各cbn烧结体,基于上述的测定方法对晶体结构进行了调查,确认了除了试样30以外的包含第二材料的试样全部具有第二材料为氯化钠型的晶体结构。

[0301]

《氧量》

[0302]

关于上述试样1~试样80的各cbn烧结体,基于上述的测定方法而求出cbn烧结体中的氧量(质量%)。将结果示于表1~表4。

[0303]

《固溶于第一材料以及第二材料中的双方或一方的第三金属元素或第四金属元素的种类和固溶量》

[0304]

关于上述试样41~试样59以及试样60~80的各cbn烧结体,基于上述的测定方法(使用了tem-edx的分析),求出固溶于第一材料以及第二材料中的双方或一方的第三金属元素或第四金属元素的种类和固溶量。此外,试样47以及试样51~试样54是第二金属元素与第四金属元素相同的例子,但在该情况下,作为第二材料,同样地固溶有第二金属元素和第四金属元素,因此未确认到添加第四金属元素所带来的效果。

[0305]

《第一切削试验:对烧结合金的切削试验》

[0306]

由上述试样1~试样59的各cbn烧结体制作各试样的切削工具(基材形状:tnga160404,刀尖处理t01225)。使用该切削工具,在以下的切削条件下实施切削试验(第一切削试验)。

[0307]

〈切削条件〉

[0308]

切削速度:200m/min.

[0309]

进给速度:0.1mm/rev.

[0310]

切口:0.1mm

[0311]

冷却剂:dry

[0312]

切削方法:端面连续切削

[0313]

车床:lb4000(okuma株式会社制造)

[0314]

被切削件:圆筒状烧结部件(住友电气工业公司制造的淬火烧结合金d40,淬火后的端面切削部的硬度:hrb75)。

[0315]

每隔0.5km的切削距离对刀尖进行观察,并对后刀面磨损量进行测定。对后刀面磨损量达到200μm以上的时间点的切削距离进行测定。此外,将上述切削距离作为切削工具的寿命。将结果示于表1~表3。切削距离越长,越能够评价为切削工具实现了长寿命化。

[0316]

《第二切削试验:对铸铁的切削试验》

[0317]

由上述试样1~试样59的各cbn烧结体制作各试样的切削工具(基材形状:sngn090308le,保持件:rm3080r、sngn090308,刀尖处理t01225)。使用该各试样的切削工具,在以下的切削条件下实施切削试验(第二切削试验)。

[0318]

〈切削条件〉

[0319]

切削速度:1500m/min.

[0320]

进给速度:0.15mm/rev.

[0321]

切口:0.4mm

[0322]

冷却剂:wet

[0323]

冷却液:乳液96(用水稀释至20倍)

[0324]

切削方法:断续切削

[0325]

车床:nexus 530-ii hs(yamazaki mazak株式会社制造)

[0326]

被切削件:同时加工两片fc250珠光体板(铸铁)。

[0327]

每隔0.5km的切削距离对刀尖进行观察,对后刀面磨损量进行测定。后刀面磨损量设为从切削前的刀尖棱线的位置起的因磨损而产生的后退宽度。在发生了缺损的情况下,将缺损的大小作为脱落量。将后刀面磨损量达到0.1mm以上的时间点作为切削工具的寿命,对在该时间点下切削去除的铸铁体积(单位为cm3)进行测定。将结果示于表1~表3。切削去除的铸铁体积越大,越能够评价为切削工具实现了长寿命化。

[0328]

[0329]

[0330][0331]

《第三切削试验:对烧结合金的断续切削试验》

[0332]

由上述试样60~试样80以及试样55的各cbn烧结体制作各试样的切削工具(基材

形状:cnga120408,刀尖处理t01225)。使用该各试样的切削工具,在以下的切削条件下实施断续切削试验(第三切削试验)。

[0333]

〈切削条件〉

[0334]

切削速度:180m/min.

[0335]

进给速度:0.1mm/rev.

[0336]

切口:0.15mm

[0337]

冷却剂:dry

[0338]

冷却液:乳液96(用水稀释至20倍)

[0339]

切削方法:断续切削

[0340]

车床:lb4000(okuma株式会社制造)

[0341]

被切削件:高强度烧结合金(相当于fla-07c2m)端面,空出四个螺纹孔。

[0342]

每隔0.5km的切削距离对刀尖进行观察,确认有无缺损(将刀尖中的100μm以上的大小的缺口定义为“缺损”)。将发生了缺损的时间点作为切削工具的寿命,对至此为止的切削距离进行测定。将结果示于表4。切削距离越长,越能够评价为切削工具实现了长寿命化。

[0343][0344]

〔考察〕

[0345]

根据表1~3,可以理解的是,由作为实施例的试样1~试样23、试样25~试样28、试样31~试样34、试样36~试样54以及试样56~试样59的各cbn烧结体得到的切削工具与由作为比较例的试样24、试样29~试样30、试样35以及试样55的cbn烧结体得到的切削工具相比,第一切削试验以及第二切削试验的结果良好,实现了长寿命化。

[0346]

根据表4,可以理解的是,由作为实施例的试样60~试样80的各cbn烧结体得到的

切削工具与由作为比较例的试样55的cbn烧结体得到的切削工具相比,第三切削试验的结果良好,实现了长寿命化。即,可以理解的是,当在第一材料中固溶有超过10原子%且50原子%以下的第三金属元素的情况下,耐缺损性显著提高。

[0347]

以上,对本公开的实施方式以及实施例进行了说明,但从最初起也预定将上述的各实施方式以及实施例的构成适当组合。

[0348]

应当认为本次公开的实施方式以及实施例在所有方面都是示例,而不是限制性的。本发明的范围不是由上述的实施方式以及实施例表示,而是由权利要求书表示,意图包含与权利要求书等同的意思以及范围内的全部变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1