用于工件的增材制造的方法和装置与流程

用于工件的增材制造的方法和装置

1.本发明涉及一种用于工件的增材制造的方法,该方法包括以下步骤:

2.a)接收以多个连续布置的工件层定义工件的数据集,

3.b)产生具有由颗粒材料形成的定义表面的材料层,

4.c)记录材料层的至少一个图像并基于该至少一个图像检查材料层,以便确定材料层的各个性质,

5.d)使用数据集并且基于材料层的各个性质,借助于构建工具选择性地固化定义表面上的颗粒材料,其中,多个连续布置的工件层中的定义工件层由材料层产生,以及

6.e)重复步骤b)至d),其中,产生多个连续布置的工件层中的另外的定义工件层。

7.本发明还涉及一种用于工件的增材制造的设备,该设备具有用于接收以多个连续布置的工件层定义工件的数据集的存储器,具有生产平台,具有层形成工具,具有构建工具,具有被定向成朝向生产平台的相机,并且具有评估和控制单元,该评估和控制单元被配置成借助于层形成工具在生产平台上由颗粒材料产生具有定义表面的材料层,还被配置成借助于相机记录材料层的至少一个图像,并且还被配置成借助于构建工具选择性地固化定义表面上的颗粒材料,其中,多个连续布置的工件层中的定义工件层由材料层产生。

8.这种方法和这种设备原则上是从us 2015/0061170 a1中获知的。

9.用于工件的制造的增材方法有时被称为3d打印。存在各种增材制造方法。在选择性激光烧结(sls)或选择性激光熔化(slm)中,使用了所谓的由颗粒材料形成的粉末床。颗粒材料通常是金属材料。然而,还存在涉及颗粒合成材料、特别是聚合物的方法。借助于激光束或电子束,粉末床顶部的选定粉末颗粒被局部和选择性地熔化或至少开始熔化,并且因此在冷却时被选择性地固化。然后,在工件结构和未熔化的剩余粉末上分布新的粉末层,从而分层制造工件。各个工件层通常在生产平台上从底部向上产生,该生产平台随着每个工件层降低对应的层高。

10.工件的增材制造使得可以制造具有高度复杂性和低材料费用的各个工件。然而,与此同时,在工件质量方面存在重大挑战,因为可能导致工件缺陷的异常可能发生在任何单独材料层中。异常可能导致缺陷,例如层结构中的孔、微孔、局部层脱离/分层、内部和/或表面上的撕裂、凸起、形状差异和/或材料应力。为此,在增材制造工件的层序列的制造期间,有许多关于尽早检测缺陷的建议。上述us 2015/0061170a1尤其披露了一种具有相机的光学测量传感器,该光学测量传感器可以被配置成使得能够在相应的最上层材料层上进行3d坐标测量。这种情况下的一个困难是反射和阴影,这些反射和阴影可能特别是由金属粉末颗粒引起的,但也可能是由设备的工作空间中的其他物体引起的。

11.de 10 2016 201 289 a1披露了一种用于工件的增材制造的方法,其中,在增材构造期间通过热敏成像材料测试或通过涡流材料测试获取第一测量数据。在增材构造之后借助于计算机断层扫描获取第二测量数据,并将其与第一测量数据进行比较。旨在使用来自监督机器学习领域的算法(未更详细描述)对材料测试的结果进行分类。

12.ep 3 459 715 a1披露了一种用于工件的增材制造的方法,其中,旨在借助于分类函数来预测当前层或随后的其他层中的缺陷,该分类函数已经使用来自机器学习领域的技

术(未更详细描述)进行了训练。

13.wo 2015/020939 a1披露了一种用于工件的增材制造的基于细丝加工的方法,其中,旨在将cad输入数据集与借助于来自机器学习领域的算法使用的设备的参数相关联,以便预测由该设备制造的工件的性质和制造所需的时间。对所制造的工件的实际质量控制在使用3d扫描仪并借助于生产平台上的校准图案制造工件之后进行。

14.具有相同优先级的de 10 2017 108 874 a1和us 2020/158499 a1披露了一种用于借助于来自多个不同方向的照射来实现材料测试的光学系统。在一些变型中,该系统可以用于确定要测试的材料层的高度图。

15.在这种背景下,本发明的一个目的是指定一种用于高质量工件的增材制造的替代方法和对应设备。特别地,一个目的是高效地并且在工艺附近监测材料层的质量,以便能够在早期纠正任何出现的或指示的层缺陷。

16.根据本发明的第一方面,该目的通过开头提到的类型的方法来实现,其中,使用先前训练的统计学习模型检查步骤c)中的材料层的至少一个图像,其中,该先前训练的统计学习模型用于确定表示多个单独缺陷概率的至少一个缺陷向量,其中,该多个单独缺陷概率中的每个单独缺陷概率是关于材料层中是否存在多个可能的层缺陷中的定义层缺陷的单独指示符,并且其中,步骤d)基于该至少一个缺陷向量执行。

17.根据进一步的方面,该目的通过开头提到的类型的设备来实现,其中,评估和控制单元还被配置成使用先前训练的统计学习模型来检查材料层的至少一个图像,其中,该先前训练的统计学习模型用于确定表示多个单独缺陷概率的至少一个缺陷向量,其中,该多个单独缺陷概率中的每个单独缺陷概率是关于材料层中是否存在多个可能的层缺陷中的定义层缺陷的单独指示符,并且其中,该评估和控制单元基于缺陷向量控制层形成工具和构建工具。

18.在此还提出了一种用于训练在上述方法和/或上述设备中使用的统计学习模型的方法,该方法包括以下步骤:

[0019]-获得示出多个材料层的多个训练图像,其中,该多个材料层包含多个可能的层缺陷,

[0020]-在该多个训练图像中标记该多个可能的层缺陷,以便获得这些训练图像的多个注释版本,

[0021]-基于这些训练图像的多个注释版本定义停止标准,特别是缺陷标准和/或时间标准,

[0022]-将该多个训练图像作为输入数据重复地提供给统计学习模型,并且响应于相应地提供的多个训练图像从该统计学习模型重复地获得输出数据,以及

[0023]-使用该多个训练图像和停止标准迭代地优化统计学习模型。

[0024]

该多个训练图像优选地包含多个组,这些组具有在每种情况下至少三个、特别是在每种情况下四个训练图像,其中,每个组的训练图像各自示出具有至少一个层缺陷的定义材料层,并且其中,每个组的训练图像示出具有相互不同的照射方向的定义材料层。在数量和照射方面,训练图像优选地对应于根据用于工件的增材制造的新型方法使用先前训练的统计学习模型检查的那些图像,并且因此下面的解释也类似地适用于训练图像。在一些优选的示例性实施例中,训练图像是在定义工件的制造期间记录的,并且停止标准是基于

定义工件定义的。在这些优选的示例性实施例中,已经训练过的学习模型可以在用于制造单个工件的当前制造过程中有利地“重新训练”,使得学习模型相对于单个工件被优化。然后,使用以这种方式重新训练的学习模型,可以在后续的进一步制造过程中非常有利地制造相同类型的其他工件。在一些有利的示例性实施例中,可以基于在每个制造过程中制造相同类型的工件的多个制造过程迭代地重新训练学习模型,直到实现一个或多个指定的工件性质。停止标准可以有利地基于指定的工件性质定义。在优选的示例性实施例中,多个可能的层缺陷可以由受托检测层缺陷的人来标记。

[0025]

新型方法和新型设备的统计学习模型源于机器学习领域。在此,该统计学习模型基于先前训练的参数实施材料层的至少一个图像的统计评估,并且在此传递单独的概率值,每个概率值表示多个可能的层缺陷中的定义层缺陷存在的单独概率。在优选的示例性实施例中,该多个可能的层缺陷包含由颗粒材料形成的材料层表面上的隆起、定义表面上颗粒材料的局部结块、颗粒材料的不均匀粒度、由颗粒材料形成的材料层表面上的孔或凹陷以及材料颗粒的不希望的粘附或熔化。这种异常/不均匀可能导致以上进一步提到的工件缺陷。由于材料层借助于先前训练的统计学习模型检查这种异常的存在,因此能够在早期识别缺陷的发生。因此,能够避免或纠正缺陷的传播,或者作为替代方案,可以停止打印过程以节省材料和时间。因此,步骤d)中颗粒材料的选择性固化基于至少一个缺陷向量执行。这可以包括由于识别出的或出现的缺陷而完全不再执行步骤d),或者以修改的方式(例如用修改的cad数据)执行步骤d),或者首先在步骤b)中重新加工由颗粒材料形成的材料层,然后在步骤d)中在重新加工的材料层上执行选择性固化。

[0026]

高效地使用先前训练的统计学习模型允许在颗粒材料的选择性固化之前和之后在工艺附近检查材料层。在选择性固化之前检查材料层使得可以在选择性固化之前例如通过再次平滑材料层的表面、分布另外的颗粒材料和/或更换现有的颗粒材料来纠正任何异常。此外,在选择性固化之后检查材料层使得可以通过重新加工已经制造的工件层(例如开始熔化工件层或使工件层熔化)和/或通过修改随后的工件层(例如使工件层更厚或更薄)来纠正仅部分制造的工件上的识别出的缺陷。

[0027]

统计学习模型传递关于各种层缺陷的单独缺陷概率,并且允许以经验知识为基础的表面检查,而不必预先精确知道每个单独层缺陷在材料层的至少一个图像中的确切外观。统计学习模型优选地在每种情况下为多个不同的层缺陷提供单独缺陷概率,以便针对所考虑的每个层缺陷获得表示相应层缺陷的存在或不存在的单独缺陷概率。与开头提到的方法相反,来自机器学习领域的算法因此在这里以有针对性的方式应用于对包括由颗粒材料形成的材料层的粉末床的检查,而不是或不仅仅是用于增材制造和/或与已经制造的工件层相关的设备的行为和性质。新型方法和对应设备非常高效地有助于尽早提前避免有缺陷的工件和工件层。包含各种层缺陷的单独缺陷概率的缺陷向量非常高效地使得可以给出与所制造的工件的质量性质相关的定性以及(至少在一些示例性实施例中)甚至定量的陈述(例如所识别的层缺陷的大小或分布)。

[0028]

在一些示例性实施例中,可以基于缺陷向量停止或推迟颗粒材料的选择性固化,直到由颗粒材料形成的材料层具有通过适当重新加工而实现的期望均匀性。在一些示例性实施例中,当以高概率识别到层缺陷导致无法预期无缺陷工件时,可以提前停止制造过程。由于各种层缺陷可能根据特定的过程顺序在同一时间或彼此不同的时间以彼此局部远离

或直接接近或不同程度的方式发生,因此使用经训练的统计学习模型基于机器学习方法来检查粉末床是特别适合的。当过程参数发生改变时,统计学习模型可以被高效地“重新训练”。因此,完全实现了上述目的。

[0029]

在本发明的一个优选细化中,在步骤c)中从多个相互不同的方向照射材料层并记录材料层的多个图像,其中,该多个图像中的每个图像以不同的照射方向示出材料层,并且其中,使用该多个图像来确定各个性质。

[0030]

细化对于检查由金属颗粒材料形成的粉末床特别有利。然而,其可以以同样的方式用于检查由合成材料或混合材料形成的粉末床。多个图像示出了具有相互不同的光反射和相互不同的阴影的材料层。因此,能够更可靠和更详细地获取材料层的各个性质。用相对于生产平台和/或材料层布置在固定位置的单个相机记录多个图像是有利的。这允许快速的图像记录和不同照射图像相互之间的简单分配。细化特别地使得更容易在语义上区分不同的层缺陷,因为其允许对材料表面进行详细的检查。在步骤c)中,材料层优选地从至少三个、特别是从四个相互不同的方向被照射,并且步骤c)中的多个图像相应地由至少三个、特别是四个图像组成,这些图像以各自不同的照射方向示出材料层。在优选的示例性实施例中,图像示出了由具有相应照射的相机记录的材料层。图像失真可以有利地被校正和/或纠正。另外,可以纠正照射的不均匀性,例如由所用光源的生产公差引起的不均匀性。然而,优选的示例性实施例中的图像示出了材料层本身,而不是例如材料层的过滤视图或以其他方式修改的关于像素信息的视图,因为这允许在正在进行的制造过程中进行特别快速和高效的检查。

[0031]

在进一步的细化中,多个图像作为输入数据被一起提供给先前训练的统计学习模型。

[0032]

在该细化中,多个图像中的每个图像可以形成检查通道。统计学习模型可以一起处理来自各种照射图像的图像信息,并且因此关联各种图像信息。举例来说,在从第一方向照射的情况下,材料层中的边缘可能是可见的,而在从另一方向照射的情况下所述边缘是不可见的。另一方面,在一个照射方向的情况下发生的反射可能类似于实际上不存在的层缺陷。细化有利地有助于识别尽可能多的实际上存在的层缺陷,并且还有助于区分实际上存在的层缺陷与只是看起来存在的层缺陷。来自机器学习领域的已建立的统计学习模型(其中一些将在下文中进一步详细描述)通常允许联合处理多个输入数据集,例如多色图像的单独rgb颜色通道。细化有利地将这种能力用于对具有不同照射方向的多个图像进行相关分析。因此,这种细化可以相对容易地实施,并且其允许对材料表面进行非常快速的检查。

[0033]

在进一步的细化中,在步骤c)中使用至少一个图像来确定材料层的高度图,其中,高度图作为输入数据集被提供给经训练的统计学习模型。

[0034]

在优选的示例性实施例中,使用在每种情况下以不同的照射方向示出材料层的多个图像来确定高度图。优选地,使用开头提到的de 10 2017 108 874 a1和具有相同优先级的us 2020/158499 a1中描述的方法将高度图确定为2.5d高度图,这些文献通过引用特此并入本文。作为替代或另外地,在另外的示例性实施例中,可以根据三角测量原理(例如根据条形光投影原理)来确定高度图。细化的优点在于,统计学习模型在每种情况下都能获得当前测量的高度信息。由此可以减少统计学习模型预先需要的训练数据的范围和训练时

间。此外,可以基于高度图非常快速地识别出高度关键的层缺陷,如特别是由于层形成工具损坏而导致的材料缺失或深度隆起。

[0035]

在进一步的细化中,在步骤c)中确定多个缺陷向量,这些缺陷向量各自表示多个单独缺陷概率,其中,该多个缺陷向量中的每个缺陷向量表示与至少一个图像中的选定像素区域相关的单独缺陷概率。在该细化中,选定像素区域至少部分地彼此不同,使得缺陷向量表示至少一个图像的相互不同的像素区域。

[0036]

对于多个缺陷向量中的每个缺陷向量来说,表示与至少一个图像中的另一个单独像素相关的单独缺陷概率是特别有利的。

[0037]

在这些细化中,缺陷向量指示在局部界定的区域中(特别是在像素级别上)定义层缺陷的概率。细化使得可以确定存在的任何层缺陷的范围和/或形状和/或其空间轮廓。与至少一个图像中的单独像素相关的缺陷向量特别地允许高度精确地确定所识别的层缺陷的尺寸,使得例如可以估计工件的层序列中的孔隙大小。细化有助于特别高效地实施新型方法和对应设备,因为基于对所制造的工件的各个要求,能够以有针对性的方式容许不超过特定大小、形状或形式的层缺陷。通过这种细化,对各个层缺陷和可能由此产生的工件缺陷进行有利的分类也变得更加容易。

[0038]

在进一步的细化中,使用多个缺陷向量确定材料层中的定义缺陷的形态学性质和/或尺寸性质。

[0039]

形态学性质包含关于定义缺陷的结构和/或类型的信息。尺寸性质包含关于范围和/或形状的信息。确定形态学性质和/或尺寸性质使得更容易对任何层缺陷进行分类,并且更容易做出关于所制造的工件是否能够满足关于坚固性、耐用性、形状和/或尺寸的定义规格的有针对性的决定。因此,细化对于高效的过程分析特别有利。

[0040]

在进一步的细化中,先前训练的统计学习模型包含卷积神经网络(cnn)。经训练的统计学习模型特别优选地包含具有编码器/解码器架构的卷积神经网络,例如所谓的u-net。

[0041]

卷积神经网络尤其使用数学运算“卷积”来分析输入数据集。滤波器矩阵在多个步骤中与至少一个图像分段卷积。该卷积的结果是可以估计由滤波器表示的特征的存在或不存在的数据集。多个这样的卷积运算优选地连续顺序地执行。滤波器矩阵有利地用于每个相关的层缺陷。举例来说,在每种情况下,可以为以下层缺陷中的一者或多者提供一个或多个滤波器矩阵:由颗粒材料形成的材料层表面上的隆起、定义表面上颗粒材料的局部结块、颗粒材料的不均匀粒度、由颗粒材料形成的材料层表面上的孔或凹陷、材料颗粒的粘附或熔化。多个卷积运算可以包含传统的卷积运算(卷积)和/或经修改的卷积运算,如跨步卷积、空洞卷积或转置卷积,并且与由卷积神经网络执行的进一步运算一起(例如借助于校正线性单元relu)产生缺陷向量,这些进一步运算特别是如归一化运算、池化运算和去线性化。如测试所证明的,这种卷积神经网络使得可以以高效的方式确定表示所述层缺陷的缺陷向量。

[0042]

具有编码器/解码器架构的卷积神经网络(例如基于u-net模型)在进一步的后续卷积步骤中用来自第一卷积步骤(被称为上采样)的信息补充对缺陷向量的确定,并且因此将至少一个图像非常准确地分割成不同的层缺陷区域和无缺陷的图像背景。这种卷积网络通常在医学领域中使用。测试表明,这种网络非常适合于专门检查由颗粒材料形成的材料

层,以便甚至在很早的时候以准确的方式检测层缺陷。

[0043]

在进一步的细化中,借助于参考图像对材料层的至少一个图像进行归一化,其中,参考图像示出了均匀的漫反射表面或无缺陷的材料层。

[0044]

这种细化提高了检测任何层缺陷时的准确性,因为先前训练的统计学习模型获得独立于单独照射的一个或多个输入图像。由此可以减少由照射期间的生产公差、老化现象、设备的工作空间中的各个照射元件相对于相机的不同相对位置等引起的不利影响。在一些示例性实施例中,参考图像的均匀漫反射表面可以是白纸。漫反射表面的反射性质在此优选地对应于朗伯发射体(lambertian emitter)。在其他优选的示例性实施例中,用参考图像对多个图像中的每个图像进行归一化,该参考图像以记录该多个图像中的对应图像的照射方向示出无缺陷材料层。无缺陷材料层的图像可以有利地被低通滤波。这种归一化使得检查结果特别好。

[0045]

在进一步的细化中,至少一个缺陷向量与标识材料层的时间戳一起被存储为历史缺陷向量,其中,另外的定义工件层是基于历史缺陷向量产生的。

[0046]

在一些示例性实施例中,因此可以在重复的步骤c)中(也就是说在后续材料层的检查中)检查在当前材料层中检测到的层缺陷是否在多个层上持续存在。细化有助于减少“误报”,并且有助于仅在实际需要达到所需工件质量时停止和/或修改当前材料层的颗粒材料的选择性固化。举例来说,可以高效地消除限于一个材料层的各个层缺陷,或者甚至实际上根本不存在并且例如由于光反射而看起来存在的明显层缺陷。在一些示例性实施例中,在借助于统计学习模型进行检查之后,可以以确定的方式将相应的当前缺陷向量与一个或多个历史缺陷向量进行比较,也就是说作为后处理的一部分。举例来说,当历史缺陷向量没有指示先前材料层中的相同层缺陷时,潜在的层缺陷可以被忽略。

[0047]

在进一步的细化中,材料层的至少一个图像与标识材料层的时间戳一起被存储为历史图像,其中,另外的定义工件层是基于历史图像产生的。

[0048]

在该细化中,其可以用作上述细化的替代或补充,借助于所记录的图像提供所识别的层缺陷的历史。细化使得可以将一个或多个历史图像与相应的当前图像作为公共多通道输入数据集一起提供给经训练的学习模型。然后,统计学习模型可以在考虑历史的情况下有利地执行对材料表面的检查并识别时间相关性。在优选的示例性实施例中,至少一个当前图像和一个或多个历史图像可以各自形成卷积神经网络的通道。在另外的示例性实施例中,统计学习模型可以具有例如由lstm(长短期记忆)网络实施的短期记忆。在一些示例性实施例中,统计学习模型相应地可以是卷积神经lstm网络。

[0049]

该细化可以特别有利地与对材料层的高度图的确定相结合,其中,应用了在三个维度中执行卷积运算的卷积神经网络。举例来说,前两个维度可以是沿着高度图的x轴和y轴的空间像素信息,而卷积运算的第三维度可以是时间,其中,使用当前高度图和一个或多个历史高度图。输入数据集可以例如是张量,其维度对应于高度图的宽度和高度以及历史高度图和当前高度图的数量。细化允许非常有利地实施新型方法和对应设备,并对多个不同工件的制造过程和过程顺序进行监测。

[0050]

在进一步的细化中,重复的步骤c)中的材料层的各个性质各自与标识相应材料层的时间戳一起被存储,其中,工件基于所存储的各个性质被授权使用。

[0051]

在该细化中,在制造过程结束后,伴随该过程的材料层检查被有利地用于评估所

制造的工件对于其预期用途的适用性。所存储的各个性质也可以被有利地用于记录质量保证过程。细化以非常高效的方式有助于在增材制造过程中实现高产品质量。

[0052]

不言而喻,在不背离本发明的范围的情况下,上文提到的特征和下文将要讨论的特征不仅可以以相应地指定的组合使用,而且还可以以其他组合使用或单独使用。

[0053]

本发明的示例性实施例在附图中展示,并且在下面的描述中更详细地解释。在附图中:

[0054]

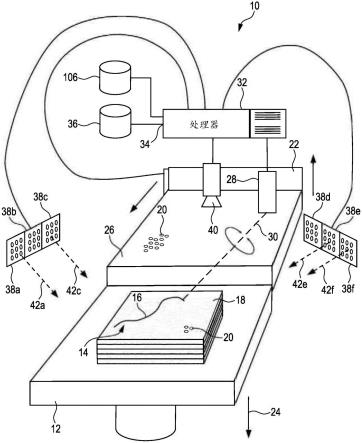

图1示出了新型设备的一个示例性实施例的示意图,

[0055]

图2示出了用于说明新型方法的一个示例性实施例的流程图,

[0056]

图3示出了用于说明根据图2的方法的示例性实施例的材料表面检查的流程图,

[0057]

图4示出了用于说明卷积神经网络的运算的简化图,该卷积神经网络可以有利地在新型方法和新型设备的示例性实施例中使用,

[0058]

图5示出了具有编码器/解码器架构的一个示例性实施例的简化图,以及

[0059]

图6示出了具有编码器/解码器架构的另外的示例性实施例的简化图。

[0060]

在图1中,新型设备的示例性实施例整体用附图标记10表示。设备10具有生产平台12,在该生产平台上,工件14在此根据新型方法的一个示例性实施例来进行增材制造。工件14在时间上连续的步骤中由材料堆叠体从底部向上分层构造。附图标记16指示瞬时最上层工件轮廓或最上层工件层。产生工件层16的最上层材料层用附图标记18表示。

[0061]

在完成相应的工件层16之后,由颗粒材料20(例如金属材料和/或合成材料)形成的新材料层18在此借助于刮刀22被分布在层堆叠体上。为此,生产平台12通常沿箭头24的方向下降下一个材料层的高度,并且颗粒材料20从储存器26中取出并借助于刮刀22分布在现有的层堆叠体上。

[0062]

附图标记28在此展示了简化形式的构建工具。在一些示例性实施例中,构建工具28产生激光束30,并使其相对于生产平台12和要构建的材料层18移动。激光束30选择性地熔化和/或开始熔化材料颗粒,使得其在冷却时固化。

[0063]

在其他示例性实施例中,构建工具28可以生成电子束,以便在生产平台12上构建工件层。在一些示例性实施例中,设备10可以包含多于一个构建工具28,也就是说例如使用两个或更多个激光束和/或电子束来产生工件层。

[0064]

构建工具28(在下文中有时简称为划线激光器)连接到评估和控制单元(以下简称为控制器32),该评估和控制单元控制激光束30沿材料表面的移动。控制器32在此具有接口34,通过该接口可以读入数据集36,该数据集定义了要在多个连续布置的层中制造的工件14。控制器32基于数据集36控制激光束30相对于材料堆叠体的移动,其中,激光束30在要制造的每个工件层16中描绘了由数据集36产生的轨迹。在一些示例性实施例中,控制器32借助于一个或多个商购可得的个人计算机来实施,在该个人计算机上运行操作系统(例如microsoft windows、macos或linux)和用于实施新型方法的示例性实施例的一个或多个控制程序。在一些示例性实施例中,控制器32可以在商购可得的pc上以软sps的形式实施。作为替代或另外地,控制器32可以借助于包括一个或多个asic、fpga、微控制器、微处理器或相当的逻辑电路的专用控制硬件来实施。

[0065]

设备10还具有测量装置38、40,该测量装置被配置成检查层堆叠体的表面。测量装置在此包含照射装置38和相机40,该照射装置和相机各自连接到控制器32(或者连接到用

于测量装置的单独控制器,在此未展示)。在该优选的示例性实施例中,相机40被配置成记录材料堆叠体表面的多个图像,其中,该表面从不同的方向被照射。举例来说,照射装置38在此包含多个照射模块38a-38f,该多个照射模块相对于生产平台12布置在不同的位置处。作为替代或另外地,照射装置38可以相对于生产平台12移动,以便从不同的方向照射材料表面。举例来说,生产平台12可以布置在转盘上。

[0066]

在图1中,三个照射模块38a、38b、38c彼此相邻布置。照射模块38a、38b、38c因此能够产生三个大致平行运行的照射方向42a、42b(在此未展示)、42c。三个另外的照射模块38d、38e、38f在此布置在生产平台12的第二侧,横向于照射模块38a、38b、38c并且彼此平行。照射模块38d、38e、38f能够产生另外三个照射方向42d(在此未展示)、42e、42f。在一些示例性实施例中,设备10具有另外六个照射模块(在此未展示),其中三个可以与照射模块38a-38c相对布置,而另外三个可以与照射模块38d-38f相对布置。在示例性实施例中,设备10能够从至少三个不同的主方向照射材料表面。如图1所展示的,在一些示例性实施例中,主方向可以各自包含相互平行偏移的三个照射子方向。这允许根据开头提到的de 10 2017 108 874 a1或具有相同优先级的us 2020/158499 a1中描述的方法非常有利地确定材料表面的2.5d高度图。这两个文献通过引用特此并入本文。

[0067]

作为图1所展示的布置的替代或补充,设备10可以具有环形灯,该环形灯具有能够单独和/或分段驱动的多个光源,其中,环形灯(未展示)例如布置在生产平台12上方并且优选地布置在材料堆叠体周围,以便允许从不同方向照射材料表面18。

[0068]

能够借助于一个或多个控制程序在根据图1的设备上实施的新型方法的示例性实施例在下文中另外参考图2至图6进行解释。在步骤50中,在多个连续布置的工件层16中定义工件14的数据集36被读入控制器32。作为其替代或补充,控制器32可以首先经由接口34接收定义要“作为整体”制造的工件的数据集,例如cad数据集,并基于此确定多个连续布置的工件层16。同样在这种情况下,控制器32最终接收以多个连续布置的工件层16定义工件14的数据集。在步骤52中,在层堆叠体上产生材料层18。举例来说,控制器32可以借助于刮刀22从储存器26中取出颗粒材料20,并将其分布在层堆叠体上。颗粒材料20的分布应该尽可能一致和均匀。

[0069]

在步骤54中,然后借助于测量设备38、40检查材料层18的表面,以便识别任何异常,特别是如材料层18中的隆起、孔、凹陷、起伏、材料结块、厚度变化和/或颗粒不均匀(例如凝结)。如果新材料层18的表面符合所有期望的标准,则该方法在步骤56中分支到步骤58,其中借助于划线激光器28在最上层材料层18中产生新的工件层16。划线激光器28沿定义轨迹选择性地熔化材料颗粒,从而将熔化的颗粒或已经开始熔化的颗粒彼此连接。

[0070]

如果新材料层18的表面不符合或不充分符合期望的标准,则该方法可以在循环60中返回到步骤52,以便重新加工或完全重新产生材料层18的表面。在步骤62中,重复步骤52-58,直到根据数据集36完成工件14。

[0071]

在一些示例性实施例中,可以借助于测量设备38、40以有针对性的方式检查新制造的工件层16,这用附图标记64指示。基于这一点,然后可以修改随后的工件层,以便例如纠正形状或大小差异。在步骤66中,基于来自重复的步骤52和/或64的检查历史,所制造的工件可以被授权用于预期用途。

[0072]

图3示出了在图2的步骤54和可能的步骤64中检查材料层18的示例性实施例。在

此,材料层18的表面优选地用短波光照射。在步骤68中,在此从第一方向照射材料表面。第一方向可以例如是根据图1的照射方向42a。在步骤70中,借助于相机40记录被照射的材料表面的第一图像i。在步骤72中,然后从另外的方向照射材料表面,例如从根据图1的照射方向42c照射材料表面。在步骤74中,借助于相机40记录材料表面的另外的图像jk,同时从另外的方向42c照射材料表面。在步骤76中,决定是否应该记录从另外的方向(例如从根据图1的照射方向42e、42f)照射的材料表面的另外的图像。在一些示例性实施例中,第一照射68和另外的照射72可以借助于相互不同的波长/光色同时产生,并且不同的图像可以基于不同的波长/光色彼此分离。

[0073]

在步骤78中,在一些优选的示例性实施例中,使用相应地选择的参考图像对所记录的图像进行归一化,以便独立于照射模块在设备10的工作空间中的布置和任何生产公差获得一致的照射水平。在一些示例性实施例中,参考图像可以示出由相机40记录的白纸。在其他示例性实施例中,所记录的图像各自用相关联的参考图像进行归一化,该相关联的参考图像示出了包括颗粒材料的无缺陷材料层以及每种情况下的与进行归一化的所记录的图像的照射相同的照射。在一些示例性实施例中,可以使用所记录的和可能归一化的图像来确定材料表面18的2.5d高度图,如上面已经参考de 10 2017 108 874 a1或us 2020/158499 a1进一步提到的。在步骤80中,在此向高度图和/或归一化图像提供表示当前被记录的材料层18的相应时间戳。在一些示例性实施例中,独立于当前时间,时间戳可以是随着每个新材料层18递增的序列号。

[0074]

在步骤82、84、86、88中,来自步骤78的高度图和/或归一化图像被提供给先前训练的统计学习模型,该统计学习模型在此优选地被实施为卷积神经网络。这种网络的基本操作在图4至图6中更详细地解释。

[0075]

根据图4,在此向统计学习模型提供材料表面18的一个或多个图像90a、90b作为输入数据集。在一些示例性实施例中,图像90a包含最上层材料层18的当前高度图,而图像90b包含位于更下面的先前材料层的高度图。层序列的先前材料层的多个这样的历史高度图可以与当前高度图一起被提供给统计学习模型。举例来说,输入图像90a、90b的堆栈可以包含两个、三个、四个或五个先前材料层的高度图。

[0076]

在其他示例性实施例中,输入图像90a、90b的堆栈可以在每种情况下包含具有各自不同照射方向的最上层材料层18的当前(优选地归一化)的图像。因此,在这些示例性实施例中,可以免去高度图的确定。在另外的示例性实施例中,输入图像90a、90b的堆栈可以包含各自具有不同照射方向的当前图像和历史图像。在另外的示例性实施例中,输入图像90a、90b的堆栈可以包含各自具有不同照射方向和一个或多个(当前和/或历史)高度图的当前图像和/或历史图像。

[0077]

然后,输入图像90a、90b各自与一个或多个滤波器掩模92a、92b卷积。卷积运算产生图像堆栈94,该图像堆栈中包含每个输入图像90a、90b和每个滤波器掩模92a、92b的相应卷积结果。在一些优选的示例性实施例中,堆栈94还包含被本领域技术人员称为relu步骤的步骤。使用relu步骤(根据图3的步骤84)以有针对性的方式对堆栈94进行去线性化。根据图3,这之后可以是所谓的池化步骤,该池化步骤可以特别地实施为所谓的最大池化。池化步骤86产生堆栈96,在该堆栈中冗余图像信息减少。如图3中的附图标记88所指示的,步骤82、84、86可以重复多次,其中,来自先前步骤的堆栈在每种情况下都用作进一步卷积和池

network:amachine learning approach for precipitation nowcasting[卷积lstm网络:降水预报的机器学习方法]in advances in neural information processing systems 2015[2015年神经信息处理系统进展](第802-810页);

[0086]-saeid asgari taghanaki、kumar abhishek、joseph paul cohen、julien cohen-adad、ghassan hamarneh,“deep semantic segmentation of natural and medical images:a review[自然和医学图像的深度语义分割:综述]”;https://arxiv.org/pdf/1910.07655.pdf。

[0087]

再次参考图3,在一些示例性实施例中,在步骤98中确定高度图的每个像素和/或归一化图像的每个像素的缺陷向量,以便给出像素级层缺陷存在的概率。在其他示例性实施例中,可以针对要检查的材料层18确定单独缺陷向量,或者可以在材料层18内定义子区域,对于这些子区域中的每一个,借助于卷积神经网络来确定单独缺陷向量。

[0088]

在步骤104中,在一些示例性实施例中,缺陷向量具有标识当前被检查的材料层的相应时间戳。具有时间戳的缺陷向量可以作为历史缺陷向量被存储在存储器106中(参见图1)。在步骤108中,可以将相应的当前缺陷向量与存储器106中的历史缺陷向量进行比较,以便识别跨多个材料层持续存在的层缺陷。相反,例如仅在当前材料层中检测到的并且不出现在后续材料层中的层缺陷也可以作为“离群值”被丢弃。在一些示例性实施例中,可以在步骤108中比较缺陷向量作为所确定的比较的一部分。

[0089]

如已经参考图4所指示的,在另外的示例性实施例中,历史层缺陷信息可以作为一组高度图或输入图像90a、90b被提供给统计学习模型,使得所得缺陷向量100已经表示考虑到任何层缺陷的持久性的单独缺陷概率。在步骤110中,基于缺陷向量的缺陷概率102a、102b来确定材料层18的各个性质,特别是定义层缺陷的存在或不存在。在一些示例性实施例中,在步骤110中,通过比较不同像素或像素区域的缺陷向量/缺陷概率来确定所识别的层缺陷的范围和/或形状。有利地,所检查的材料表面被分割成无缺陷子区域和有缺陷子区域,并且在步骤110中进行分类,其中,根据相应地识别的层缺陷的类型在不同的有缺陷子区域之间进行区分。基于这些性质,在图2的步骤56中,决定是否以及如何继续用于制造工件的方法。

[0090]

参考简化图,图5示出了新型方法的另外的示例性实施例和用于训练统计学习模型的示例性实施例。相同的附图标记表示与先前相同的元件。如上文已经进一步指示的,统计学习模型112'可以基于训练数据来训练,该训练数据特别包含材料表面的归一化图像组,每个组具有要检测的层缺陷中的一者或多者。在所展示的示例性实施例中,训练数据包含多个训练图像120a、120b以及训练图像120a、120b的注释版本122a、122b。在注释版本122a、122b中标记要检测的层缺陷。因此,如果再次提供训练图像120a、120b作为输入数据,则注释版本122a、122b表示统计学习模型112'在训练完成后想要传递的目标结果。在迭代优化过程中,用于统计学习模型112'(参见图4)的卷积运算的滤波器掩模92a、92b例如利用具有或不具有动量的随机梯度下降、adam、rmsprop等进行修改,直到统计学习模型112'传递注释版本122a、122b作为定义的缺陷标准和/或停止标准的一部分。注释版本122a、122b可以有利地由有经验的专家借助于对训练图像120a、120b的视觉检查和所识别的层缺陷的单独标记来产生。在统计学习模型112'已经被充分训练之后,在用于工件的增材制造的方法的优选的示例性实施例中,向该统计学习模型提供相应的当前图像92,并且优选地还提

供先前材料层的历史图像和/或当前高度图和/或历史高度图。在一个优选的示例性实施例中,为了检查每个新材料层16、18,在每种情况下,使用具有相互不同的照射方向的新材料层的至少三个、特别是四个当前的且优选地归一化的图像(“归一化的原始图像”,可能经过校正,但没有高度图),而注释版本122a、122b可以通过附加使用高度图来产生。在另外的示例性实施例中,训练图像120a、120b可以是在根据新型方法分层制造指定工件期间记录的并且因此示出了在制造过程中产生的多个材料层的图像。可以使用这些训练图像来重新训练统计学习模型,并针对所制造的工件对其进行优化。

[0091]

在此处所展示的示例性实施例中,使用具有编码器/解码器架构的统计学习模型112'。这种架构不仅可以有利地用于确定单个缺陷向量100。相反,通过去卷积步骤,可以创建缺陷图124,该缺陷图以空间分辨的方式表示所识别的层缺陷。举例来说,缺陷图124可以包含单个缺陷概率或包含每个像素的多个单独缺陷概率的缺陷向量,其中,每个缺陷概率表示相应像素是否示出要检测的层缺陷。

[0092]

图6示出了具有编码器/解码器架构的另外的统计学习模型112"。在此向学习模型112"提供要检查的材料层16、18的四个相应的当前图像92a、92b、92c、92d作为输入数据,每个图像具有不同的照射方向。图像92a、92b、92c、92d可以被归一化和校正。可选地,历史图像和/或当前和历史高度图可以作为输入数据被另外提供给统计学习模型112"。统计学习模型112"在许多连续的卷积步骤、去线性步骤和池化步骤中确定多个逐渐滤波的图像堆栈94、94'。然后,图像堆栈在上采样路径中被再次去卷积。在去卷积步骤中,在此将相应堆栈与来自先前卷积步骤的相应中间结果组合,例如串联,如箭头126所指示的。这种统计学习模型112"有利地基于上述u-net模型。因此,统计学习模型112"传递缺陷图124,该缺陷图包含局部表示层缺陷的存在或不存在的空间分辨的缺陷概率。在此,缺陷图124包含多个缺陷向量,该多个缺陷向量包含优选地图像92a、92b、92c、92d的每个像素的多个单独缺陷概率。这种缺陷图124可以有利地用于确定检测到的层缺陷的空间维度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1