软磁性铁板、该软磁性铁板的制造方法、使用了该软磁性铁板的铁芯和旋转电机与流程

本发明涉及磁性材料技术,特别是涉及兼具比电磁纯铁板高的饱和磁通密度和低的铁损的软磁性铁板、该软磁性铁板的制造方法、使用了该软磁性铁板的铁芯和旋转电机。

背景技术:

1、电磁钢板或电磁纯铁板(例如厚度0.01~1mm)是通过将多张板叠层成型而用作旋转电机或变压器的铁芯的材料。在铁芯中,电能与磁能的转换效率高是非常重要的,高的磁通密度和低的铁损变得重要。为了提高磁通密度,期望材料的饱和磁通密度bs高,作为bs高的铁系材料,已知fe-co系合金材料和氮化铁材料(例如fe16n2)。

2、另外,降低铁芯成本当然是最重要的课题之一,一直以来,积极地进行着稳定且廉价地制造具有高bs的材料的技术开发。

3、例如,在专利文献1(日本特开2007-046074)中公开了一种磁性金属微粒,其以fe为主成分且由石墨包覆,含氮量为0.1~5重量%,含有fe4n和fe3n中的至少一种。另外,作为该磁性金属微粒的制造方法,公开了以下的方法:将氧化铁粉末和含碳粉末混合,在非氧化性气氛中对混合后的粉末进行热处理,得到以fe为主成分且由石墨包覆的金属微粒,之后,进一步对该微粒实施氮化处理,由此得到上述磁性金属微粒。

4、根据专利文献1,能够提供具有优异的耐腐蚀性的磁性金属微粒及其制造方法。

5、另外,在专利文献2(再公表wo2014/104393)中公开了以下的方向性电磁钢板的制造方法:将钢坯作为原料,该钢坯由以质量%或质量ppm计含有0.08%以下的c、2.0~4.5%的si和0.5%以下的mn,并且将s、se和o分别抑制为小于50ppm,将sol.al抑制为小于100ppm,而且将n控制在[sol.al]×(14/27)ppm≤n≤80ppm的范围内,剩余部分为fe和不可避免的杂质的组成构成,在制造方向性电磁钢板时,在冷轧后、直至开始二次再结晶退火之前,实施使氮量达到50质量ppm以上1000质量ppm以下的氮化处理,在退火分离剂中含有合计0.2~15质量%的硫化物和/或硫酸盐,在二次再结晶退火的升温过程中,确保300~800℃的温度范围内的停留时间为5小时以上。

6、根据专利文献2,通过析出氮化硅(si3n4)和mns,并用该氮化硅和mns作为正常颗粒生长的抑制力,能够大幅降低磁特性的偏差,在工业上稳定地制造具有良好磁特性的方向性电磁钢板。

7、现有技术文献

8、专利文献

9、专利文献1:日本特开2007-046074号公报

10、专利文献2:国际公开第2014/104393号

技术实现思路

1、发明所要解决的问题

2、噪声滤波器和电抗器等较小的电气零件适合使用压粉磁芯,但对于旋转电机和变压器等较大的电气设备而言,从机械强度的观点来看,将电磁钢板叠层成型而得到的铁芯是有利的。

3、专利文献1被认为是适合于压粉磁芯的技术,但不能说适合于电磁钢板这样的薄板材料的制造、利用。另外,专利文献2是电磁钢板的技术,但却存在该电磁钢板的bs比电磁纯铁板低的缺点。换言之,根据专利文献1~2无法获知利用薄板材料显示比电磁纯铁板高的磁特性、以及稳定廉价地制造这样的薄板材料的方法。

4、另外,为了在铁芯中提高电/磁能的转换效率,铁损pi的降低也非常重要。pi是磁滞损耗与涡流损耗之和。为了降低磁滞损耗,期望矫顽力hc小,为了减小hc,期望晶粒大。另外,为了降低涡流损耗,期望为高电阻率和薄板。然而,以低成本稳定地制造显示比电磁纯铁板高的bs和低的pi的电磁钢板的技术尚未确立。

5、因此,本发明的目的在于提供一种显示比电磁纯铁板高的饱和磁通密度和低的铁损的软磁性铁板、该软磁性铁板的制造方法、使用了该软磁性铁板的铁芯和旋转电机。

6、用于解决问题的技术方案

7、(i)本发明的一个方式提供一种软磁性铁板,其以铁为主要成分且含有氮,该软磁性铁板的特征在于,

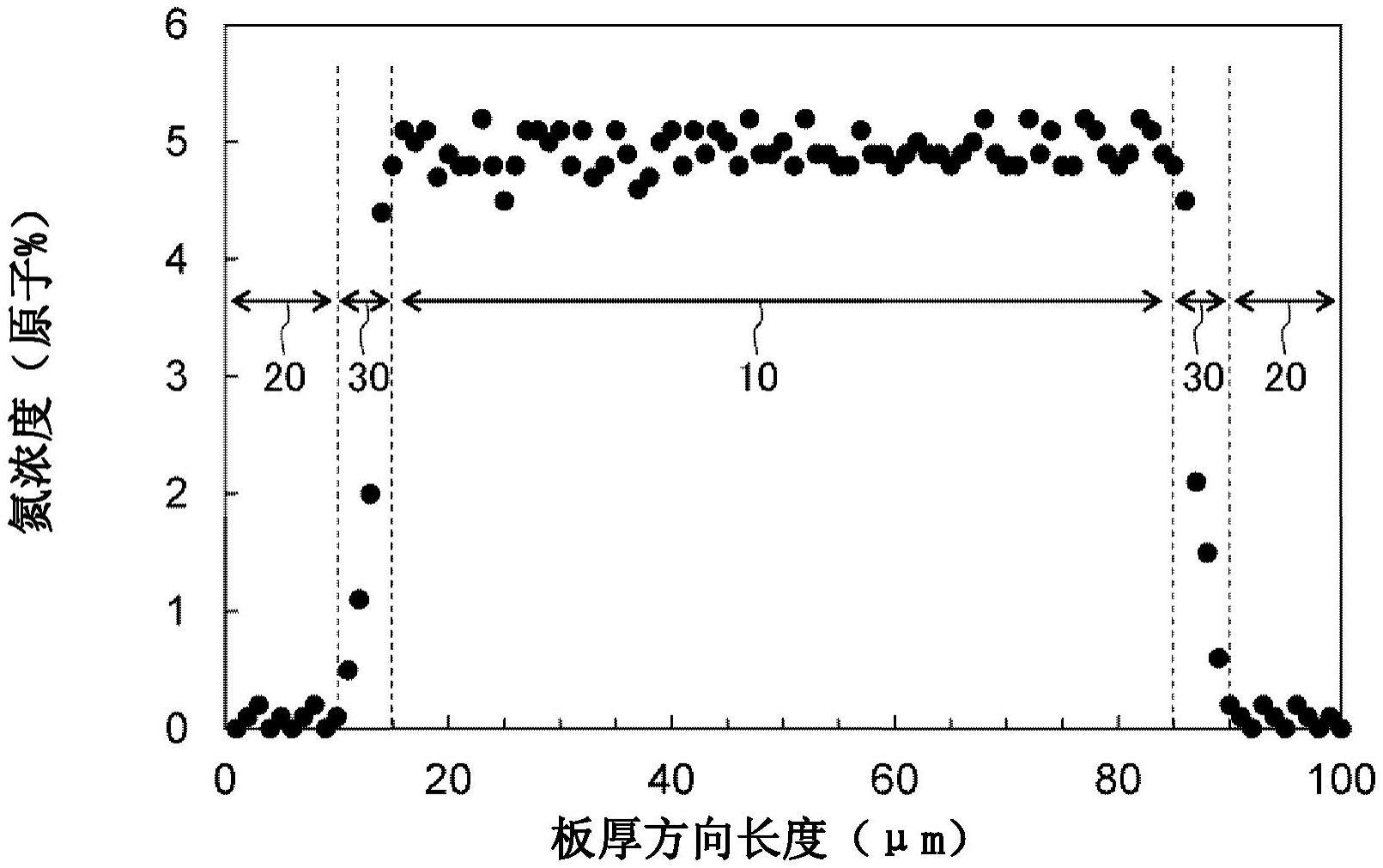

8、在上述软磁性铁板的厚度方向上包括:具有2原子%以上11原子%以下的氮浓度的高氮浓度层、具有上述高氮浓度层的氮浓度的一半以下的氮浓度的低氮浓度层、和使上述高氮浓度层的氮浓度与上述低氮浓度层的氮浓度连续的氮浓度过渡层,

9、上述软磁性铁板的至少两主面的表层区域成为上述低氮浓度层。

10、本发明能够在上述的本发明的软磁性铁板(i)中补充如下的改良或变更。

11、(i)上述氮浓度过渡层的氮的平均浓度梯度为0.1原子%/μm以上10原子%/μm以下。

12、(ii)上述低氮浓度层的氮浓度为1原子%以下。

13、(iii)饱和磁通密度超过2.14t,磁通密度1.0t且400hz的条件下的铁损小于40w/kg。

14、(iv)上述软磁性铁板的厚度为0.01mm以上1mm以下。

15、(v)包含α相、α′相和α″相,上述α相为主相,上述α″相的体积率为10%以上。

16、(vi)上述α″相是晶格常数的c轴长相对于a轴长的比率不同于化学计量组成fe16n2的该比率的结晶相。

17、(vii)除上述铁和上述氮以外的元素的合计小于1原子%。

18、(viii)除上述铁和上述氮以外还含有钴。

19、(ix)沿着上述厚度方向,具有上述表层区域的钴浓度比内部区域的钴浓度高的浓度分布。

20、其中,在本发明中,表层区域定义为沿着铁板的厚度方向包括主表面在内的最外层的区域,内部区域定义为在被表层区域夹着的区域内除氮浓度过渡层之外的区域。

21、(ii)本发明的另一方式提供一种软磁性铁板的制造方法,其为上述的软磁性铁板的制造方法,其特征在于,包括:

22、起始材料准备工序,准备由以铁为主要成分的软磁性材料构成且厚度为0.01mm以上1mm以下的起始材料;

23、氮浓度分布控制热处理工序,对上述起始材料实施规定的氮浓度分布控制热处理,沿着该起始材料的板厚方向形成规定的氮浓度分布;和

24、相变/氮化铁相生成工序,使形成了上述规定的氮浓度分布的起始材料发生马氏体相变,并且分散生成氮化铁相,

25、上述规定的氮浓度分布控制热处理是在奥氏体相形成温度范围内进行的热处理,是渗氮热处理和脱氮热处理的组合,其中,上述渗氮热处理是使氮原子从上述起始材料的两主面侵入并扩散而使内部的氮浓度成为2原子%以上11原子%以下的处理,上述脱氮热处理是从该起始材料的两主面释放氮从而在上述表层区域形成上述低氮浓度层和与其相连的上述氮浓度过渡层的处理。

26、本发明能够在上述的本发明的软磁性铁板的制造方法(ii)中补充如下的改良或变更。

27、(x)上述渗氮热处理是在含有氨气的气氛下控制氨气分压从而控制侵入扩散的氮浓度的热处理,上述脱氮热处理是相比于上述渗氮热处理降低氨气分压并提高温度而进行的热处理。

28、(xi)上述脱氮热处理与上述渗氮热处理的温度差为20℃以上200℃以下。

29、(xii)上述相变/氮化铁相生成工序包括骤冷至低于100℃的淬火和冷却到0℃以下的低温处理。

30、(iii)本发明的又一方式提供一种铁芯,其由软磁性铁板的叠层体构成,其特征在于,上述软磁性铁板为上述的本发明的软磁性铁板。

31、(iv)本发明的又一方式提供一种旋转电机,其具有铁芯,其特征在于,上述铁芯为上述的本发明的铁芯。

32、发明效果

33、根据本发明,能够提供显示比电磁纯铁板高的饱和磁通密度和低的铁损的软磁性铁板、和该软磁性铁板的制造方法。另外,通过使用该软磁性钢板,能够提供相比于使用了纯铁的铁芯提高了电能与磁能的转换效率的铁芯和旋转电机。

- 还没有人留言评论。精彩留言会获得点赞!