本公开涉及一种钢材,更详细而言,涉及一种适合作为实施真空渗碳处理而制造的机械结构用部件的坯料的钢材。本说明书中,真空渗碳处理也包括真空渗碳氮化处理。另外,本说明书中,真空渗碳处理是指包括真空渗碳工序(包括真空渗碳氮化工序)和真空渗碳工序后的淬火工序。

背景技术:

1、机械结构用部件以例如汽车和施工车辆等的齿轮和转轴等为代表。作为机械结构用部件,使用以jis g 4053(2016)规定的scr420、scm420、sncm420为代表的机械结构用合金钢钢材。

2、这些钢材例如通过以下制造工序制成机械结构用部件。对钢材实施锻造(热锻或冷锻)和/或切削加工等,制造所期望的形状的中间品。对中间品实施热处理(淬火和回火、渗碳处理或渗碳氮化处理等),调整中间品的硬度和显微组织。通过以上制造工序,制造机械结构用部件。

3、如上所述,在机械结构用部件的制造工序中,有时对钢材实施切削加工。因此,作为机械结构用部件的坯料的钢材要求高切削性。

4、近年来,为了改善汽车和施工车辆等的油耗,机械结构用部件的轻量化和小型化不断发展。因此,机械结构用部件要求优异的弯曲疲劳强度和面疲劳强度。

5、作为提高机械结构用部件的弯曲疲劳强度和面疲劳强度的方法,已知有真空渗碳处理。真空渗碳处理中,在机械结构用部件的表层形成硬化层(渗碳层或渗碳氮化层)。通过该硬化层,提高机械结构用部件的弯曲疲劳强度和面疲劳强度。

6、另一方面,实施了真空渗碳处理(真空渗碳处理和真空渗碳氮化处理)的情况下,机械结构用部件容易变形。本说明书中,将真空渗碳处理时的机械结构用部件的变形称为热处理变形。由于热处理变形,机械结构用部件的形状发生扭曲。机械结构用部件的形状扭曲会造成汽车和施工车辆等在运转时出现噪音和振动。因此,需求一种在实施了真空渗碳处理的情况下可抑制热处理变形的钢材。

7、关于抑制热处理变形的技术,在日本特开2016-191151号公报(专利文献1)、日本特开2018-028130号公报(专利文献2)、日本特开2007-291486号公报(专利文献3)和日本特开2010-150566号公报(专利文献4)中有公开。

8、专利文献1公开的渗碳部件以质量%计,含有c:0.10~0.30%、si:0.16~1.40%、mn:1.40~3.00%、p:0.030%以下、s:0.060%以下、cr:0.01~0.29%、al:0.010~0.300%、和n:0.003~0.030%,余量为fe和杂质。该渗碳部件的表面具有平坦部和边缘部。从平坦部的表面起至深度0.05mm的位置为止的平坦部表层区域的碳浓度为0.70~0.89%,从边缘部的表面起至深度0.05mm的位置为止的边缘部表层区域的碳浓度为1.20%以下。此外,晶界氧化层深度为1μm以下,芯部的维氏硬度为260以上。由此,据专利文献1记载,专利文献1的渗碳部件即使是具有包含边缘部的形状的渗碳部件,弯曲疲劳强度也优异。

9、专利文献2公开的渗碳部件以质量%计,含有c:0.10~0.30%、si:0.16~1.40%、mn:1.40~3.00%、p:0.030%以下、s:0.060%以下、cr:0.01~0.29%、al:0.010~0.100%、和n:0.003~0.030%,余量为fe和杂质。该渗碳部件的表面具有平坦部和边缘部。从平坦部的表面起至深度0.05mm的位置为止的平坦部表层区域的碳浓度为0.70~0.89%,从边缘部的表面起至深度0.05mm的位置为止的边缘部表层区域的碳浓度为1.20%以下。此外,从平坦部的表面起至深度0.3mm的位置的维氏硬度为650以上,晶界氧化层深度为1μm以下,芯部的维氏硬度为260以上。由此,据专利文献2记载,专利文献2的渗碳部件即使是具有包含边缘部的形状的渗碳部件,弯曲疲劳强度也优异。

10、专利文献3公开的渗碳部件具有如下合金组成:以质量%计,含有c:0.1~0.3%、si:0.5~3.0%、mn:0.3~3.0%、p:0.03%以下、s:0.03%以下、cu:0.01~1.00%、ni:0.01~3.00%、cr:0.3~1.0%、al:0.20%以下和n:0.05%以下,余量为不可避免的杂质和fe,其满足[si%]+[ni%]+[cu%]-[cr%]>0.5的条件。此外,该渗碳部件是通过真空渗碳的方式实施渗碳处理而得到的。由此,据专利文献3记载,专利文献3的渗碳部件在边缘部韧性不降低的基础上,在表面碳浓度最低的部分也有0.6%以上,没有因渗碳不足而产生强度低的部分。

11、专利文献4公开的真空渗碳或真空渗碳氮化用的钢材具有如下化学组成:以质量%计,含有c:0.10~0.25%、si:0.35~1.5%、mn:0.4~1.5%、p:0.025%以下、s:0.015~0.05%、cr:0.50~2.0%、al:0.010~0.050%和n:0.012~0.025%,余量为fe和杂质,杂质中的o(氧):0.0012%以下和ti:0.003%以下,且满足式(1)~(3)。在此,式(1)为910-203×c0.5+44.7×si≤860,式(2)为2.0≤(0.31×c0.5)×(0.7×si+1.00)×(3.33×mn+1.00)×(2.16×cr+1.00)≤3.5,式(3)为0.2×(s/mn)+p≤0.030。此外,在与长度方向平行的截面上,将夹杂物的长径设为l(μm),将短径设为w(μm),满足规定的条件时,(πlw/4)0.5所表示的氧化物等夹杂物的最大等价圆直径为35μm以下。据专利文献4记载,专利文献4的钢材通过调整c和si含量,降低了淬火时的热处理应变的不均,提高了面疲劳强度和弯曲疲劳强度。

12、现有技术文献

13、专利文献

14、专利文献1:日本特开2016-191151号公报

15、专利文献2:日本特开2018-028130号公报

16、专利文献3:日本特开2007-291486号公报

17、专利文献4:日本特开2010-150566号公报

技术实现思路

1、发明要解决的问题

2、专利文献1~4均为公开了提高疲劳强度的技术的文献,但没有公开任何与抑制热处理变形有关的技术。

3、本公开的目的在于提供一种钢材,其具有优异的切削性,在实施真空渗碳处理后具有优异的弯曲疲劳强度和面疲劳强度,并且可以抑制真空渗碳处理后的热处理变形。

4、用于解决问题的方案

5、本实施方式的钢材的化学组成

6、以质量%计,含有

7、c:0.18~0.25%、

8、si:0.70~2.00%、

9、mn:0.70~1.50%、

10、s:0.005~0.050%、

11、n:0.0050~0.0200%、

12、al:0.001~0.100%、

13、o:0.0050%以下、和

14、p:0.030%以下,

15、余量为fe和杂质,且满足式(1)和式(2),

16、在作为所述钢材的与长度方向垂直的截面且为半径r的圆形的横截面上,

17、将所述横截面的中心位置、以及作为在径向上距所述横截面的中心为r/2的位置的围绕所述横截面的中心以45°间距配置的8处所述r/2位置定义为9处横截面观察位置时,

18、所述各横截面观察位置处的显微组织含有铁素体,余量为珠光体和/或贝氏体,

19、所述9处横截面观察位置处的铁素体的面积分数的算术平均值为50~70%,且所述铁素体的面积分数的标准偏差为4.0%以下,

20、所述9处横截面观察位置处的铁素体的平均粒径中,最大平均粒径相对于最小平均粒径之比为2.00以下,

21、在作为所述钢材的与长度方向平行的截面且包含所述钢材的中心轴的纵截面上,

22、将在所述中心轴上以r/2间距配置的3处中心轴位置、以及在所述径向上距所述各中心轴位置为r/2的位置配置的6处所述r/2位置定义为9处纵截面观察位置时,

23、所述各纵截面观察位置处的显微组织含有铁素体,余量为珠光体和/或贝氏体,

24、所述9处纵截面观察位置处的铁素体的面积分数的算术平均值为50~70%,且所述铁素体的面积分数的标准偏差为4.0%以下,

25、所述9处纵截面观察位置处的铁素体的平均粒径中,最大平均粒径相对于最小平均粒径之比为2.00以下。

26、si/mn≥1.00 (1)

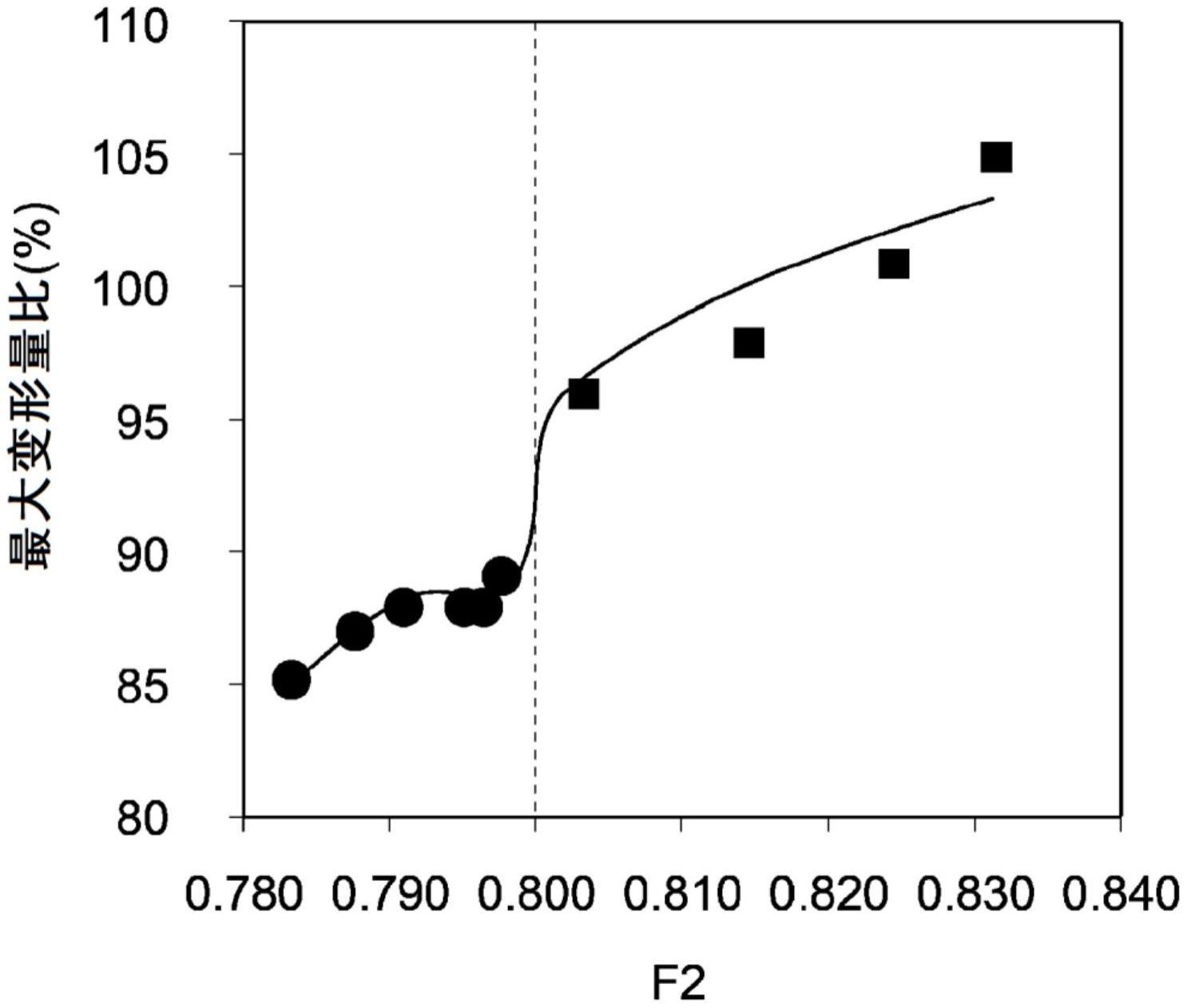

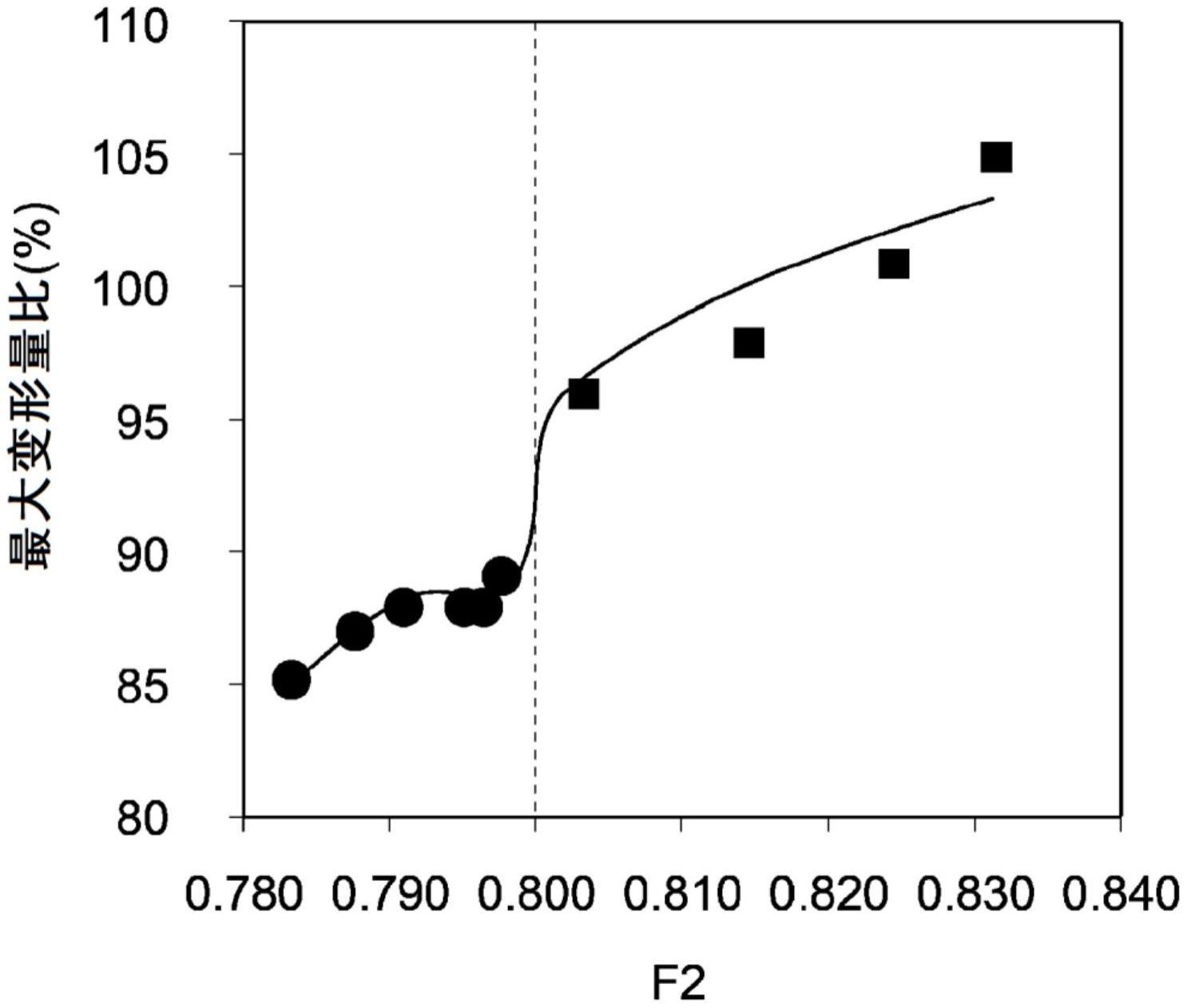

27、1-(0.5c+0.03si+0.06mn+0.01cr+0.05mo)<0.800 (2)

28、在此,式(1)和式(2)中的各元素符号代入对应的元素的含量(质量%)。不含对应的元素时,其元素符号代入“0”。

29、发明的效果

30、本公开提供的钢材具有优异的切削性,在实施真空渗碳处理后具有优异的弯曲疲劳强度和面疲劳强度,并且可以抑制真空渗碳处理后的热处理变形。