转炉的顶吹喷枪、添加副原料的方法和铁水的精炼方法与流程

本发明涉及转炉的顶吹喷枪、添加副原料的方法和铁水的精炼方法,具体而言,涉及在收容在转炉型容器内的铁水的精炼处理中增加热裕度、增加冷铁源的使用量的技术。

背景技术:

1、以往,在熔融生铁阶段进行脱磷处理(以下,称为预脱磷处理),在一定程度降低熔融生铁中的磷浓度之后,在转炉中实施脱碳吹炼的炼钢方法得到发展。在该预脱磷处理中,由于将气态氧、固态氧等氧源与石灰类介质溶剂一起添加到在熔融生铁中,因此氧源除了与熔融生铁中的磷反应以外,还与碳、硅反应,从而熔融生铁温度上升。

2、近年来,从防止全球变暖的观点考虑,在钢铁行业中也在进行削减化石燃料的消耗量而减少co2气体的产生量。在炼铁工业中,利用碳还原铁矿石来制造熔融生铁。在制造该熔融生铁中为了还原铁矿石等,每1吨熔融生铁需要约500kg的碳源。另一方面,在将废铁等冷铁源作为转炉中的原料来制造钢水的情况下,不再需要铁矿石的还原所需要的碳源。此时,即使考虑熔化冷铁源所需要的能量,通过将1吨的熔融生铁置换为1吨的冷铁源,也带来约1.5吨的co2气体产生量的降低。即,在使用了铁水的转炉炼钢方法中,增加冷铁源的配合比率带来co2产生量的降低。在此,铁水为熔融生铁和熔融的冷铁源。

3、为了增加冷铁源的使用量,需要供给熔化冷铁源所需要的热量。如上所述,通常利用在熔融生铁中作为杂质元素含有的碳、硅的反应热来进行冷铁源的熔化热补偿,但是在冷铁源的配合率增加的情况下,仅通过熔融生铁中含有的碳、硅成分热量不足。

4、例如,在专利文献1中提出了将硅铁、石墨、焦炭等升温剂供给至炉内,同时供给氧气,进行用于熔化冷铁源的热补偿的技术。

5、另外,在上述的预脱磷处理中,处理结束温度为约1300℃,该温度是比作为冷铁源使用的废铁的熔点低的温度。因此,在预脱磷吹炼中,熔融生铁中含有的碳在废铁表层部分发生渗碳,由此渗碳部分的熔点降低,废铁的熔化进行。因此,为了促进废铁的熔化,重要的是促进熔融生铁中含有的碳的物质迁移。

6、例如,在专利文献2中提出了通过底吹气体的供给来促进转炉内铁水的搅拌,从而促进冷铁源的熔化的方案。

7、另外,在专利文献3、4中公开了一种熔融还原方法,其中,与设置在铁浴型熔融还原炉的轴心上的供给氧化性气体的顶吹喷枪分开设置副原料投入用喷枪,在该喷枪中,将包含喷出粉粒状的矿石或金属氧化物的粉体用喷嘴、气体燃料用喷嘴和氧气喷嘴的燃烧器配置成同心圆状,将矿石或金属氧化物以在由燃烧器产生的火焰中通过的方式装入铁浴型熔融还原炉内。

8、现有技术文献

9、专利文献

10、专利文献1:日本特开2011-38142号公报

11、专利文献2:日本特开昭63-169318号公报

12、专利文献3:日本特开2007-138207号公报

13、专利文献4:日本特开2008-179876号公报

14、非专利文献

15、非专利文献1:理科年表

16、非专利文献2:日本机械学会传热工程资料修订4版,1986

17、非专利文献3:日本金属学会金属冶炼,2000

技术实现思路

1、发明所要解决的问题

2、但是,上述现有技术存在以下问题。

3、在专利文献1记载的方法中,由于供给所供给的升温剂的碳、硅的氧化燃烧所需要的氧气来进行热补偿,因此产生转炉中的处理时间延长、生产率降低的问题。另外,由于硅的燃烧而产生sio2,因此存在炉渣的喷出量增加的问题。

4、在专利文献2中记载的技术通过增加熔融生铁的搅拌力而能够期待熔化促进效果、进而提高生产率,但是其不是供给熔化冷铁源所需要的热量的技术,因此不能增加冷铁源的使用量。

5、在专利文献3和4的技术中,未考虑副原料通过燃烧器火焰中时的传热形态。由于仅规定了粉体/燃料之比,因此不能说能够适当地操作喷枪高度等认为有助于换热效率的操作因素而使热裕度、例如利用燃烧器的换热最佳化。

6、本发明是鉴于这样的情况而完成的,其目的在于提供关于收容在转炉型容器内的铁水的精炼处理能够增加热裕度、增加冷铁源的使用量的技术。

7、用于解决问题的方法

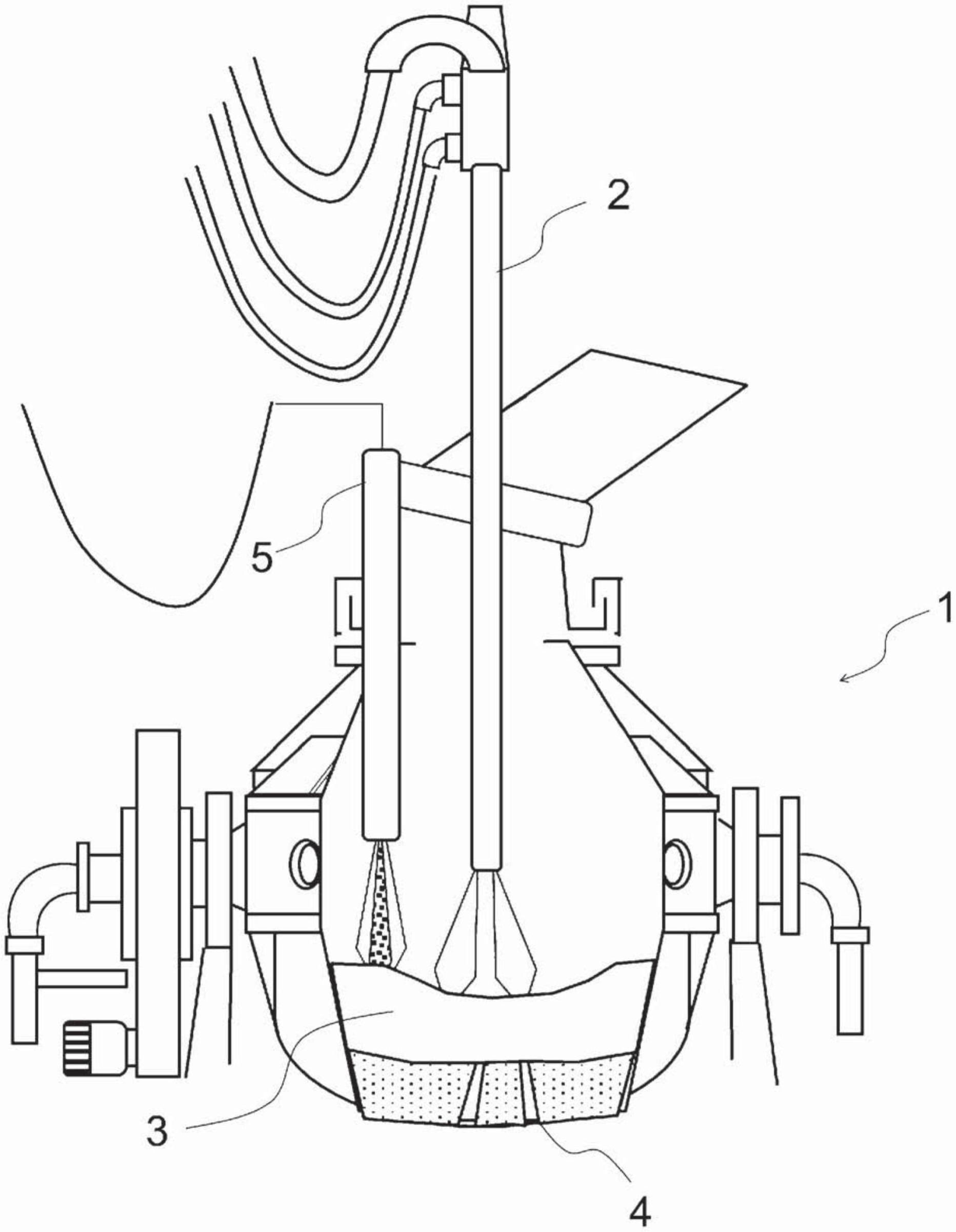

8、有利地解决上述问题的本发明的转炉的顶吹喷枪的特征在于,以如下方式构成:在对收容在转炉型容器内的铁水顶吹氧化性气体的一个喷枪的前端部或与该喷枪分开设置的其它喷枪的前端部,设置具有喷出燃料和助燃性气体的喷射孔的燃烧器,从上述一个喷枪或上述其它喷枪吹入上述铁水中的粉状副原料或加工成粉状的副原料在由上述燃烧器形成的火焰中通过,能够确保规定的加热时间,并且能够确保规定的粉体燃料比。

9、需要说明的是,认为本发明的转炉的顶吹喷枪的如下方案等可以成为更优选的解决手段:

10、(1)从具有上述燃烧器的喷枪的前端到液面的距离lh(m)和构成上述粉状副原料或上述加工成粉状的副原料的粉体的喷出速度up(m/s)以满足下述数学式1的方式决定,并且上述燃料的供给流量q燃料(nm3/分钟)和上述副原料的每单位时间的供给量vp(kg/分钟)以满足下述数学式2的关系的方式决定,(在数学式中,t0表示由粉状副原料或加工成粉状的副原料的粒径求出的加热所需时间(s),h燃烧表示通过燃料燃烧生成的热量(mj/nm3),c0表示常数(kg/mj)。);

11、(2)上述粉状副原料或上述加工成粉状的副原料的加热所需时间t0由上述粉状副原料或上述加工成粉状的副原料的粒径dp、上述燃料的绝热火焰温度、上述燃料的燃烧气体的流速和上述粉体的喷出速度up决定;

12、(3)数学式2中的常数c0由所使用的燃料气体种类决定。

13、[数学式1]

14、

15、[数学式2]

16、

17、另外,有利地解决上述问题的本发明的添加副原料的方法为在对收容在转炉型容器内的铁水供给氧化性气体而对铁水进行精炼处理时添加副原料的方法,其特征在于,使用技术方案1~4中任一项所述的转炉的顶吹喷枪,以在由上述燃烧器形成的火焰中通过的方式将作为上述副原料的一部分的粉状副原料或加工成粉状的副原料吹入上述铁水中,对上述粉状副原料或上述加工成粉状的副原料实施规定的加热时间以上的加热,并且以规定的粉体燃料比进行喷射。

18、另外,有利地解决上述问题的本发明的铁水的精炼方法为在对收容在转炉型容器内的铁水添加副原料的同时、供给氧化性气体而对铁水进行精炼处理的方法,其特征在于,使用技术方案1~4中任一项所述的转炉的顶吹喷枪,以在由上述燃烧器形成的火焰中通过的方式将作为上述副原料的一部分的粉状副原料或加工成粉状的副原料吹入上述铁水中,对上述粉状副原料或上述加工成粉状的副原料实施规定的加热时间以上的加热,并且以规定的粉体燃料比进行喷射。

19、发明效果

20、根据本发明,在顶吹氧化性气体的喷枪的前端部或与该顶吹喷枪分开设置的其它喷枪的前端部,设置具有喷出燃料和助燃性气体的喷射孔的燃烧器,以在由该燃烧器形成的火焰中通过的方式将粉状副原料或加工成粉状的副原料吹入铁水中,对副原料实施规定的加热时间以上的加热,并且以规定的粉体燃料比进行喷射,由此粉状副原料被燃烧器火焰充分地加热,成为传热介质而能够有效地向转炉内的铁水传热。其结果,换热效率提高,可以减少作为升温剂投入的碳源、硅源,能够缩短处理时间、抑制炉渣产生量。另外,由于作为助熔剂原料供给的粉体被加热,因此还具有缩短炉渣的熔化时间、提高冶金效率的效果。

- 还没有人留言评论。精彩留言会获得点赞!