钢材和以该钢材为原材料的曲轴的制作方法

本发明涉及钢材和曲轴,进一步详细而言,涉及成为曲轴的原材料的钢材和对该钢材进行氮化处理而制造的曲轴。

背景技术:

1、在以汽车、卡车以及建筑机械为代表的输送机中,使用了曲轴。对曲轴要求优异的弯曲疲劳强度。而且,最近以降低环境负担为目的,反复进行发动机的启动和停止的怠速停止技术正在普及。若提高反复进行发动机的启动和停止的频率,则会在曲轴的销部、轴颈部这样的滑动部充分地形成油膜(由机油形成的油膜)之前提高曲轴运转的频率。而且,最近,以提高燃料经济性为目的,机油的低粘度化不断发展。因此,存在对曲轴的滑动部进行保护的油膜的厚度减小的倾向。因而,对曲轴不仅要求优异的弯曲疲劳强度,还要求优异的耐磨性。

2、而且,伴随着上述的燃料经济性提高的要求,输送机的零部件轻量化不断发展。其结果,出现了以往未应用这样的复杂且难以进行加工的形状的曲轴。因而,对成为曲轴的原材料的钢材要求优异的切削性。

3、作为提高上述的弯曲疲劳强度、耐磨性以及切削性中的、曲轴的弯曲疲劳强度和耐磨性的技术,公知有氮化处理。其中,本说明书中的氮化处理也包括软氮化处理。氮化处理是以a1相变点以下的温度使氮(或氮和碳)向钢材的表层扩散渗透的热处理技术。在实施了氮化处理的曲轴的表层形成由化合物层和扩散层构成的氮化层。化合物层形成于曲轴的最表层,以fe3n所代表的氮化物为主体,深度是几十μm~30μm左右。扩散层形成于比化合物层靠内部的位置,是由于扩散到钢材内部的氮而固化的区域,深度是几百μm左右。氮化处理具有如下特征:与高频淬火处理、渗碳淬火处理等其他表面固化热处理相比较,在热处理后所产生的应变较小。

4、然而,即使是氮化处理,也无法使热处理后的应变完全没有。并且,曲轴特别要求较高的笔直性。因此,通常对氮化处理后的曲轴实施弯曲矫正工序而提高曲轴的笔直性。若在弯曲矫正时在曲轴产生裂纹,则弯曲疲劳强度会显著降低。因而,在用于氮化处理的钢材中,要求优异的弯曲矫正性,也就是在弯曲矫正工序中抑制裂纹的产生的特性。

5、提高以曲轴为代表的氮化零部件的弯曲疲劳强度和耐磨性的技术由国际公开第2016/182013号(专利文献1)和日本特开2013-7077号公报(专利文献2)公开。

6、对于专利文献1所公开的氮化零部件而言,控制氮化炉内的氮化势而将化合物层设为γ’相(fe4n)主体,使γ’相主体的化合物层厚膜化。在专利文献1中记载有如下内容:通过将化合物层设为γ’相主体,能够维持氮化零部件的疲劳强度,并且能够提高耐磨性。

7、在专利文献2中,在实施了由氟化处理构成的预处理之后,实施氮化处理。由此,在钢材的表层形成有:耐磨层(第1扩散层),其是在碳富集的状态下使氮也富集而成的;以及氮浓度较低的碳主体的扩散层(第2扩散层),其位于比第1扩散层靠钢材内部的位置。在专利文献2中记载有如下内容:通过形成具有这样的结构的氮化层,从而使疲劳强度和耐磨性优异。

8、现有技术文献

9、专利文献

10、专利文献1:国际公开第2016/182013号

11、专利文献2:日本特开2013-7077号公报

技术实现思路

1、发明要解决的问题

2、也可以利用除了专利文献1和专利文献2所公开的技术以外的其他技术提高曲轴的疲劳强度和耐磨性。然而,在专利文献1和专利文献2中未进行与成为曲轴的原材料的钢材的切削性、曲轴的弯曲矫正性有关的研究。

3、本发明的目的在于提供切削性优异并且在实施氮化处理而形成曲轴的情况下具有优异的弯曲疲劳强度、优异的耐磨性、以及优异的弯曲矫正性的、成为曲轴的原材料的钢材、以及以该钢材为原材料的曲轴。

4、用于解决问题的方案

5、本发明的钢材以质量%计含有:

6、c:0.25%~0.35%、

7、si:0.05%~0.35%、

8、mn:0.85%~1.20%、

9、p:0.080%以下、

10、s:0.030%~0.100%、

11、cr:0.10%以下、

12、ti:0.050%以下、

13、al:0.050%以下、

14、n:0.005%~0.024%、以及

15、o:0.0100%以下,

16、剩余部分由fe和杂质构成,

17、以数学式(1)定义的fn1是1.00~2.05,

18、以数学式(2)定义的fn2是0.42~0.60,

19、在所述钢材中的夹杂物中,

20、将mn含量和s含量的合计以质量%计是80.0%以上的夹杂物定义为mns单独夹杂物、

21、将mn含量和s含量的合计以质量%计是15.0%~小于80.0%的夹杂物定义为mns复合夹杂物、

22、将al含量、ca含量以及o含量的合计以质量%计是80.0%以上、且mn含量和s含量的合计以质量%计小于15.0%的夹杂物定义为单独氧化物、

23、将al含量、ca含量以及o含量的合计以质量%计是15.0%~小于80.0%、且mn含量和s含量的合计以质量%计是15.0%~小于80.0%的夹杂物定义为mns复合氧化物,此时,

24、在所述钢材中,

25、圆当量直径是5.0μm以上的所述mns单独夹杂物和圆当量直径是5.0μm以上的所述mns复合夹杂物的合计的数量密度是20个/mm2以上,

26、圆当量直径是1.0μm以上的所述mns单独夹杂物和圆当量直径是1.0μm以上的所述mns复合夹杂物的总个数相对于圆当量直径是1.0μm以上的夹杂物的总个数的比例是70%以上,

27、圆当量直径是1.0μm以上的所述mns复合氧化物的个数相对于圆当量直径是1.0μm以上的所述单独氧化物和圆当量直径是1.0μm以上的所述mns复合氧化物的总个数的比例是30%以上,

28、fn1=mn+7.24cr+6.53al··· (1)

29、fn2=c+0.10si+0.19mn+0.23cr-0.34s··· (2)

30、其中,针对数学式(1)和数学式(2)中的各元素记号将相对应的元素的含量以质量%代入。

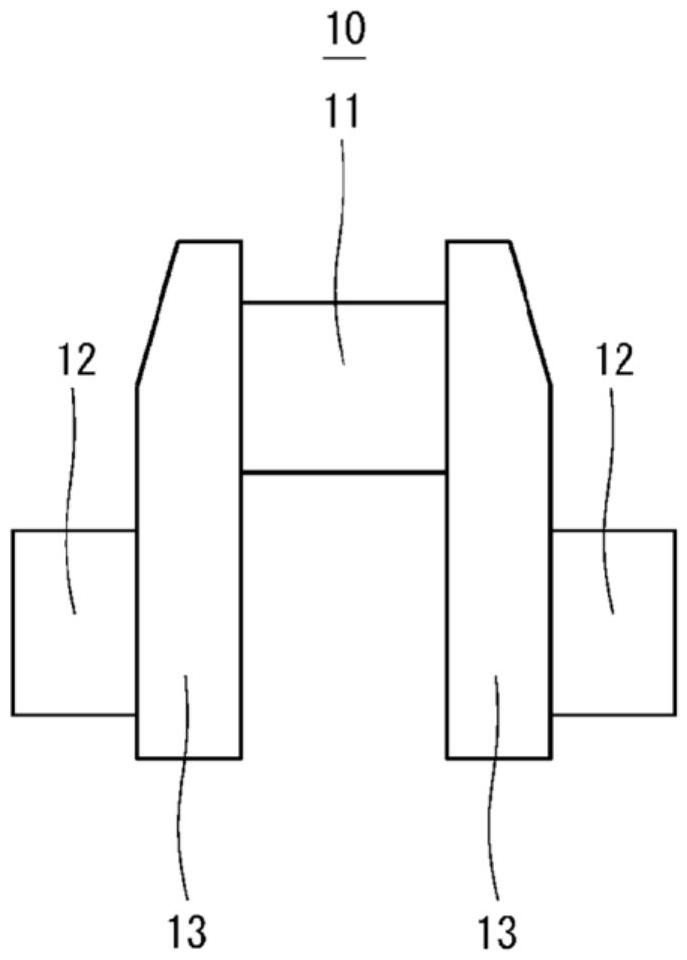

31、本发明的曲轴具备:

32、销部;

33、轴颈部;以及

34、臂部,其配置于所述销部与所述轴颈部之间,

35、至少所述销部和所述轴颈部具备:

36、氮化层,其形成于表层;以及

37、芯部,其位于比所述氮化层靠内部的位置,

38、所述芯部以质量%计含有:

39、c:0.25%~0.35%、

40、si:0.05%~0.35%、

41、mn:0.85%~1.20%、

42、p:0.080%以下、

43、s:0.030%~0.100%、

44、cr:0.10%以下、

45、ti:0.050%以下、

46、al:0.050%以下、

47、n:0.005%~0.024%、以及

48、o:0.0100%以下,

49、剩余部分由fe和杂质构成,

50、以数学式(1)定义的fn1是1.00~2.05,

51、以数学式(2)定义的fn2是0.42~0.60,

52、在所述芯部的夹杂物中,

53、将mn含量和s含量的合计以质量%计是80.0%以上的夹杂物定义为mns单独夹杂物、

54、将mn含量和s含量的合计以质量%计是15.0%~小于80.0%的夹杂物定义为mns复合夹杂物、

55、将al含量、ca含量以及o含量的合计以质量%计是80.0%以上、且mn含量和s含量的合计以质量%计小于15.0%的夹杂物定义为单独氧化物、

56、将al含量、ca含量以及o含量的合计以质量%计是15.0%~小于80.0%、且mn含量和s含量的合计以质量%计是15.0%~小于80.0%的夹杂物定义为mns复合氧化物,此时,

57、在所述芯部中,

58、圆当量直径是5.0μm以上的所述mns单独夹杂物和圆当量直径是5.0μm以上的所述mns复合夹杂物的合计的数量密度是20个/mm2以上,

59、圆当量直径是1.0μm以上的所述mns单独夹杂物和圆当量直径是1.0μm以上的所述mns复合夹杂物的总个数相对于圆当量直径是1.0μm以上的夹杂物的总个数的比例是70%以上,

60、圆当量直径是1.0μm以上的所述mns复合氧化物的个数相对于圆当量直径是1.0μm以上的所述单独氧化物和圆当量直径是1.0μm以上的所述mns复合氧化物的总个数的比例是30%以上,

61、fn1=mn+7.24cr+6.53al···(1)

62、fn2=c+0.10si+0.19mn+0.23cr-0.34s···(2)

63、其中,针对数学式(1)和数学式(2)中的各元素记号将相对应的元素的含量以质量%代入。

64、发明的效果

65、本发明的钢材切削性优异,并且在实施氮化处理而形成曲轴的情况下具有优异的弯曲疲劳强度、优异的耐磨性、以及优异的弯曲矫正性。本发明的曲轴具有优异的弯曲疲劳强度、优异的耐磨性、以及优异的弯曲矫正性。

- 还没有人留言评论。精彩留言会获得点赞!