一种铁氧化物直接还原的方法和系统及其用途与流程

1.本发明涉及一种铁氧化物的还原,具体涉及一种铁氧化物的直接还原方法和还原系统以及还原系统的应用,属于炼铁生产技术领域。

背景技术:

2.将金属铁从含铁矿物(主要为铁的氧化物)中提炼出来的工艺过程,主要有高炉法,直接还原法,熔融还原法等。从冶金学角度而言,炼铁即是铁生锈、逐步矿化的逆行为,简单的说,从含铁的化合物里把纯铁还原出来。在高温下,用还原剂将铁矿石还原得到生铁的生产过程。炼铁的主要原料是铁矿石、焦炭;焦炭的作用是提供热量并产生还原剂一氧化碳。

3.高炉冶炼是把铁矿石还原成生铁的连续生产过程。铁矿石、焦炭和熔剂等固体原料按规定配料比由炉顶装料装置分批送入高炉,并使炉喉料面保持一定的高度。焦炭和矿石在炉内形成交替分层结构。凡是采用高炉法炼铁存在生产周期长、生产效率低、能源消耗大、污染物产生量大等技术问题。

4.直接还原铁(dri)是短流程炼钢流程中废钢的补充品和冶炼优质特钢的理想原料。近年来,世界范围内直接还原铁的生产得到迅速的发展。由于铁矿石资源和天然气缺乏,我国的直接还原工艺发展比较慢,研究和实践热点也集中于煤基直接还原工艺,采用非焦煤生产直接还原铁或金属铁。现有的煤基直接还原工艺中,一般使用氧化球团或者冷固结球团为原料在回转窑中进行反应生产dri。煤基回转窑直接还原工艺中,炉料从入窑到产品出窑需6-8h,生产周期较长、生产效率低。回转窑直接还原工艺的生产率即单位时间回转窑产出产品的多少通常与窑的尺寸和结构、原料和燃料条件、窑内温度及温度分布、气氛以及装料量等有关,而球团的还原速度是影响直接还原生产周期和生产效率的根本因素。

5.目前,煤基回转窑直接还原工艺中炉料从入窑到产品出窑需要的时间可长达8小时,生产周期较长、生产效率低。球团还原速度低、在回转窑中保温还原时间长是导致煤基回转窑直接还原工艺生产效率低、生产周期长的根本原因。为了提高直接还原的还原速度,研究人员和从业者提出了一些技术措施,在窑体设计(cn110229939a,一种两段回转窑法非焦炼铁装置)、球团配料(cn106591572a,一种强化铁矿内配碳球团制备及还原的方法)等方面提出了一些措施,但是工业应用的实用性较差,目前仍大都停留在实验阶段,尚未得到推广应用。

6.煤基回转窑直接还原工艺中还原剂为无烟煤,还原过程中主要涉及的是铁氧化物的简介还原反应和煤的气化反应,即:

7.fe

x

oy+yc=xfe+yco

ꢀꢀ

(1)

8.fe

x

oy+yco=xfe+yco2ꢀꢀ

(2)

9.c+co2=2co

ꢀꢀ

(3)

10.式(1)的反应活化能为140-400kj/mol,式(2)反应活化能为60-80kj/mol,式(3)的反应活化能为170-200kj/mol。实际上,反应式(1)相对于反应式(2)和(3)进行的很慢,可以

忽略不计。目前研究者大都认为固体碳与铁氧化物之间一般是通过布多尔反应(式(3))生成co而与铁氧化物进行反应,即固体碳主要是将co2还原成co,一般很少直接和铁氧化物直接发生反应。还原反应由球团外部向球团进行,碳的气化速度及气体在球团内部的扩散速度对还原反应的进行程度有较大影响。在还原过程中,球团的还原反应受界面化学反应和内扩散混合控制。随着还原反应的进行,化学反应阻力一直在减小,内扩散阻力一直在增大。因此,还原中后期还原气体难以进入球团内核、还原度增长愈发缓慢,是影响总体还原速度的重要原因。

技术实现要素:

11.针对现有煤基回转窑直接还原工艺中还原中后期还原气体扩散速度慢、球团还原速度低导致全流程球团还原速度慢、球团在窑体中保温还原时间长的问题,本发明提出一种铁氧化物直接还原的方法和还原系统及其用途,采用预还原装置进行预还原-深度还原装置深度还原的方法,将铁氧化物还原为金属铁过程中易发生的fe2o3→

fe3o4→

feo

→

fe

x

o阶段的还原反应在预还原装置中完成,达到一定还原度的预还原产物和残煤一起热装进入深度还原装置中,在深度还原装置中发生fe

xo→

fe阶段的深度还原反应。本发明技术将铁氧化物从三价到二价的易还原阶段反应在预还原装置中完成,并在预还原装置内得到部分的铁晶体;然后将大部分亚铁到金属铁的难还原阶段反应在深度还原装置中完成,充分利用了预还原装置和深度还原装置中可提供的还原条件结合铁氧化物还原过程特点,实现了铁氧化物还原过程的高效化。

12.根据本发明提供的第一种实施方案,提供一种铁氧化物直接还原的方法。

13.一种铁氧化物直接还原的方法,将铁氧化物通过预还原装置进行预还原,得到预还原产物;然后将预还原产物经过深度还原装置进行深度还原,得到铁水。

14.在本发明中,在深度还原装置内,预还原产物与碳发生反应,得到铁水和高温煤气。将高温煤气输送至预还原装置中作为燃烧热源与还原气体,在预还原装置内高温煤气与铁氧化物发生还原反应。

15.作为优选,所述高温煤气经过煤气重整工序后输送至预还原装置。

16.在本发明中,铁氧化物在预还原装置中发生的反应为:

17.xfe2o

3(s)

+(3x-2)co

(g)

=2fe

xo(s)

+(3x-2)co

2(g)

,

18.xfe2o

3(s)

+(3x-2)h

2(g)

=2fe

xo(s)

+(3x-2)h2o

(g)

,

19.fe2o

3(s)

+3co

(g)

=2fe

(s)

+3co

2(g)

,

20.fe2o

3(s)

+3h

2(g)

=2fe

(s)

+3h2o

(g)

。

21.作为优选,控制铁氧化物在预还原装置中的还原度为η,η为40-80%,优选为50-70%,更优选为60-65%;其中:x∈[2/3,+∞)。

[0022]

作为优选,通过实时检测预还原装置内物料的电导率,通过电导率分析预还原装置内物料的状态,从而监测铁氧化物在预还原装置内的还原情况。

[0023]

作为优选,控制铁氧化物经过预还原装置还原得到预还原产物的电导率为1*10

5-1*107ω-1

·

m-1

,优选为3*10

5-7*106ω-1

·

m-1

,更优选为5*10

5-5*1*106ω-1

·

m-1

。

[0024]

作为优选,通过控制铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原

时间、预还原装置内的还原温度中的一项或多项,从而控制铁氧化物在预还原装置中的还原度。而且,铁氧化物在预还原装置中的还原度与铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、预还原装置内的还原温度均成正比。

[0025]

作为优选,控制铁氧化物内的配碳量为10-40wt%,优选为15-30wt%,更优选为20-25wt%;进一步优选为20-25%;例如20%,21%,22%,23%,24%,25%。该配碳量为进入预还原装置的铁氧化物中煤炭量占整个铁氧化物的重量比。

[0026]

作为优选,控制铁氧化物在预还原装置内的保温还原时间60-180min,优选为70-140min,更优选为90-120min;例如:80min,90min,100min,110min,120min。铁氧化物在预还原装置内的保温还原时间是指铁氧化物在预还原装置内温度最高区段停留的时间。

[0027]

作为优选,控制预还原装置内的还原温度800-1400℃,优选为850-1300℃,更优选为900-1200℃。例如:900℃,1000℃,1050℃,1100℃,1150℃,1200℃,1300℃,1400℃。预还原装置内的还原温度是指预还原装置内的最高温度区段。

[0028]

作为优选,实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

,其具体为:

[0029]

建立电导率与预还原装置内物料的状态、物料还原度的关系:

[0030]

若σ

时

≤0.1ω-1

·

m-1

,表明预还原装置内物料主要fe2o3的形式存在,铁氧化物在预还原装置中的实时还原度为[0,1%];

[0031]

若0.1<σ

时

≤1000ω-1

·

m-1

,表明预还原装置内物料主要fe3o4的形式存在,铁氧化物在预还原装置中的实时还原度为(1%,11.1%];

[0032]

若1000<σ

时

≤1*105ω-1

·

m-1

,表明预还原装置内物料主要feo的形式存在,铁氧化物在预还原装置中的实时还原度为(11.1%,33.3%];

[0033]

若1*105<σ

时

≤1*107ω-1

·

m-1

,表明预还原装置内物料主要feo和fe的形式存在,铁氧化物在预还原装置中的实时还原度为(33.3%,80%];

[0034]

若σ

时

>1*107ω-1

·

m-1

,表明预还原装置内物料主要fe的形式存在,铁氧化物在预还原装置中的实时还原度为(80%,1]。

[0035]

作为优选,根据铁氧化物在预还原装置中的实时还原度η

实

,调整铁氧化物在预还原装置内进行还原的工艺条件;其具体为:

[0036]

如果η

实

=(1

±

10%)η,保持现有的铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、预还原装置内的还原温度继续运行;

[0037]

如果η

实

>(1+10%)η,通过以下任意一种或多种手段进行调解:减少铁氧化物内的配碳量、降低预还原装置内的还原温度、缩短铁氧化物在预还原装置内的保温还原时间,控制铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η;

[0038]

如果η

实

<(1-10%)η,通过以下任意一种或多种手段进行调解:提高铁氧化物内的配碳量、升高预还原装置内的还原温度、延长铁氧化物在预还原装置内的保温还原时间,控制铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0039]

在本发明中,所述预还原装置为回转窑、转底炉、隧道窑、流化床或竖炉。优选预还原装置为回转窑。

[0040]

在本发明中,所述深度还原装置为熔融还原炉、转炉、电炉或高炉。

[0041]

在本发明中,所述降低预还原装置内的还原温度通过以下手段实现:降低回转窑

内的喷煤量和/或减少回转窑的二次进风量。

[0042]

在本发明中,所述升高预还原装置内的还原温度通过以下手段实现:增加回转窑内的喷煤量和/或增加回转窑的二次进风量。

[0043]

在本发明中,所述缩短铁氧化物在预还原装置内的保温还原时间通过增加回转窑的转速实现。

[0044]

在本发明中,所述延长铁氧化物在预还原装置内的保温还原时间通过减小回转窑的转速实现。

[0045]

作为优选,所述减少铁氧化物内的配碳量具体为:配碳量的每次减少量

△

m=10%m1,其中m1为铁氧化物内的原始配碳量;即如果η

实

>(1+10%)η,控制下一批次铁氧化物内的配碳量mi=m

i-1

‑△

m;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少下一批次铁氧化物内的配碳量

△

m,直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0046]

作为优选,所述提高铁氧化物内的配碳量具体为:配碳量的每次增加量

△

m0=10%m1,其中m1为铁氧化物内的原始配碳量;即如果η

实

<(1+10%)η,控制下一批次铁氧化物内的配碳量mi=m

i-1

+

△

m;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加下一批次铁氧化物内的配碳量

△

m,直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0047]

作为优选,所述降低回转窑内的喷煤量具体为:喷煤量的每次减少量

△

p=10%p1,其中p1为回转窑内的原始喷煤量;即如果η

实

>(1+10%)η,控制回转窑内的喷煤量pj=p

j-1

‑△

p;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少喷煤量

△

p,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0048]

作为优选,所述增加回转窑内的喷煤量具体为:喷煤量的每次增加量

△

p=10%p1,其中p1为回转窑内的原始喷煤量;即如果η

实

<(1+10%)η,回转窑内的喷煤量pj=p

j-1

+

△

p;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加喷煤量

△

p,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0049]

作为优选,所述减少回转窑的二次进风量具体为:二次进风量的每次减少量

△

f=10%f1,其中f1为回转窑的原始二次进风量;即如果η

实

>(1+10%)η,控制回转窑的二次进风量fk=f

k-1

‑△

f;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少二次进风量

△

f,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0050]

作为优选,所述增加回转窑的二次进风量具体为:二次进风量的每次增加量

△

f=10%f1,其中f1为回转窑的原始二次进风量;即如果η

实

<(1+10%)η,控制回转窑的二次进风量fk=f

k-1

+

△

f;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加二次进风量

△

f,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0051]

作为优选,所述增加回转窑的转速具体为:转速的每次增加量

△

s=10%s1,其中s1为回转窑的原始转速;即如果η

实

>(1+10%)η,控制回转窑的转速sr=s

r-1

+

△

s;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次增加转速

△

s,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0052]

作为优选,所述减小回转窑的转速具体为:转速的每次减小量

△

s=10%s1,其中s1为回转窑的原始转速;即如果η

实

<(1+10%)η,控制回转窑的转速sr=s

r-1

‑△

s;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次减小转速

△

s,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0053]

在本发明中,所述高温煤气经过煤气重整工序后输送至预还原装置具体为:经过预还原装置预还原得到的预还原产物进入重整竖井,物料在重整竖井中自上向下流动,从重整竖井的底部排除进入深度还原装置;深度还原装置中产生的高温煤气从重整竖井的下部或底部进入,在深度还原装置中高温煤气与预还原产物接触,发生布多尔反应和水煤气反应,实现重整,重整后的高温煤气输送至预还原装置中作为还原气体。

[0054]

作为优选,深度还原装置中产生的高温煤气经过除尘后输送至重整竖井。

[0055]

作为优选,从深度还原装置排出高温煤气的温度大于1400℃,优选为大于1500℃,更优选为大于1600℃。例如:1400℃,1450℃,1500℃,1550℃,1600℃,1650℃,1700℃,1800℃。

[0056]

作为优选,经过重整竖井后得到的重整后的高温煤气中,co的含量高于30vol%,优选co的含量高于35vol%。

[0057]

作为优选,经过重整竖井后得到的重整后的高温煤气中,h2的含量高于2vol%,优选h2的含量高于3vol%,更优选h2的含量高于5vol%。

[0058]

根据本发明提供的第二种实施方案,提供一种铁氧化物直接还原系统。

[0059]

一种铁氧化物直接还原系统或者用于第一种实施方案中所述方法的系统,该系统包括预还原装置和深度还原装置。其中,预还原装置的出料口与深度还原装置的进料口连通,深度还原装置的出气口连通至预还原装置的进气口。

[0060]

作为优选,该系统还包括重整竖井。重整竖井包括进料口、出料口、进气口和出气口。预还原装置的出料口连通至重整竖井的进料口。重整竖井的出料口连通至深度还原装置的进料口。深度还原装置的出气口连通至重整竖井的进气口。重整竖井的出气口连通至预还原装置的进气口。

[0061]

作为优选,所述预还原装置为回转窑、转底炉、隧道窑、流化床或竖炉。优选预还原装置为回转窑。

[0062]

作为优选,所述深度还原装置为熔融还原炉、转炉、电炉或高炉。

[0063]

作为优选,所述回转窑包括干燥段、预热段、还原焙烧段、缓冷段。重整竖井的出气口连通至回转窑的还原焙烧段和/或预热段。

[0064]

作为优选,回转窑还包括有窑身风道机构、环形旋转滑轨以及旋转滑动机构。所述环形旋转滑轨套设在回转窑的外部,并通过支架进行支撑。旋转滑动机构的轮端与环形旋转滑轨相连接,其另一端与窑身风道机构的外端相连接,而窑身风道机构的内端则连接在

窑壁上。即回转窑和窑身风道机构可同时通过旋转滑动机构在环形旋转滑轨上进行回转。

[0065]

作为优选,所述回转窑的外部设置有多个环形旋转滑轨。任意一个环形旋转滑轨通过多个旋转滑动机构和多个窑身风道机构与回转窑相连接。

[0066]

作为优选,所述窑身风道机构包括进风连接件、挡阀、拉杆以及进风口。所述回转窑的窑身上开设有进风通道。挡阀的一端伸入至进风通道内,其另一端与进风连接件相连通。进风口开设在进风连接件上。进风连接件远离回转窑的一端与拉杆的一端相连接,拉杆的另一端与旋转滑动机构相连接。

[0067]

作为优选,所述旋转滑动机构包括旋转轮座、侧向旋转轮以及竖向旋转轮。所述旋转轮座为“凹”槽型结构并咬合在环形旋转滑轨的两侧缘部。在位于环形旋转滑轨侧面的旋转轮座上均设置有侧向旋转轮。在位于环形旋转滑轨外底面的旋转轮座上均设置有竖向旋转轮。旋转轮座通过侧向旋转轮和竖向旋转轮可在环形旋转滑轨上旋转滑动。

[0068]

作为优选,回转窑还包括有水平滑动机构。所述水平滑动机构包括水平轮座、水平滑轮以及水平轨道。所述水平轨道为设置在支架上端的槽型轨道。水平轮座的底端通过水平滑轮安装在水平轨道内。水平轮座的顶端则与环形旋转滑轨相连接。

[0069]

作为优选,该系统还包括回转机构。所述回转机构包括回转电机和大齿圈。所述大齿圈的内圈固定在回转窑的外壁上,大齿圈的外圈与回转电机的传动齿轮啮合连接。

[0070]

作为优选,该系统还包括电导率检测装置。电导率检测装置包括检测线圈和导磁芯。检测线圈与导磁芯连接,导磁芯设置在回转窑的窑身上。

[0071]

作为优选,导磁芯设置在回转窑的窑身侧壁内,且导磁芯的末端与回转窑内壁的距离为0.5-20mm,优选为1-15mm,更优选为2-10mm。

[0072]

根据本发明提供的第三种实施方案,提供一种铁氧化物直接还原系统的用途。

[0073]

一种铁氧化物直接还原系统的用途,将第二种实施方案中所述的系统用于铁氧化物的直接还原。

[0074]

作为优选,将第二种实施方案中所述的系统用于直接还原赤铁矿、磁铁矿、褐铁矿、菱铁矿、针铁矿中的一种或多种。

[0075]

在铁氧化物还原过程中,铁元素逐渐从高价到低价逐步还原。当温度大于570℃时,铁氧化物的还原顺序为fe2o3→

fe3o4→

feo

→

fe

xo→

fe。其中,fe2o3→

fe3o4→

feo

→

fe

x

o的过程,由于铁氧化物的晶体结构需要发生多次变化,耗时较长。而fe

xo→

fe的过程是铁氧化物到单质铁的过程,难度最大,要求的工艺条件较高。

[0076]

本技术采用预还原装置预还原-深度还原装置深度还原的方法,将铁氧化物还原为金属铁过程中易发生、但是耗时较长的fe2o3→

fe3o4→

feo

→

fe

x

o阶段的还原反应在预还原装置中完成,预还原装置中的还原剂主要为配加的煤基还原剂和深度还原装置炉顶煤气,主要有效成分为co和h2,在预还原装置预还原阶段,也会有部分金属铁形成。因此,回转窑内主要发生以下反应:

[0077]

3fe2o3(s)+co(g)=2fe3o4(s)+co2(g)。

[0078]

xfe3o4(s)+(4x-3)co(g

)

=3fe

x

o(s)+(4x-3)co2(g)。

[0079]

fe

x

o(s)+co(g)=xfe(s)+co2(g)。

[0080]

3fe2o3(s)+h2(g)=2fe3o4(s)+h2o(g)。

[0081]

xfe3o4(s)+(4x-3)h2(g)=3fe

x

o(s)+(4x-3)h2o(g)。

[0082]

fe

x

o(s)+h2(g)=xfe(s)+h2o(g)。

[0083]

在预还原装置内,fe2o3首先被还原成fe3o4,铁氧化物的晶型结构发生第一次变化,铁氧化物的还原度从0提升到11.1%。然后从fe3o4被还原成feo,铁氧化物的晶型结构发生第二次变化,铁氧化物的还原度从11.1%提升到33.3%。再从feo被还原成fe

x

o,铁氧化物的晶型结构发生第三次变化,铁氧化物的还原度从33.3%提升到80%左右;在这个过程中,已经出现了部分单质铁的晶体,单质铁晶体与其他铁氧化物一起进入深度还原装置中,该部分单质铁晶体作为“核”,加速了其他铁氧化物在深度还原装置内的铁氧化物的还原、铁晶体长大。也就是说在预还原装置内发生的反应为:大部分fe2o3被还原成feo,部分fe2o3被还原成fe;被还原成feo和被还原成fe的物质组成达到一定还原度的预还原产物。

[0084]

达到一定还原度的预还原产物和残煤一起热装进入深度还原装置中,在深度还原装置中发生fe

xo→

fe阶段的深度还原反应,还原剂主要为溶解在熔融态渣铁中的c,主要发生以下反应:

[0085]

fe

x

o(s)+[c]=xfe(s)+co(g)。

[0086]

在深度还原装置中,达到一定还原度的预还原产物与碳变为熔融状态,将达到一定还原度的预还原产物中的铁氧化物以达到一定还原度的预还原产物中的铁为核,进一步被还原成单质铁,实现整个铁氧化物的还原。由于+2价的铁还原成单质铁,要求的工艺条件较为苛刻,动力学能量和热力学能量要求较高,所以采用深度还原装置,使得铁氧化物与还原剂都进入液态(预还原装置内为气固态反应),液态反应加速了铁氧化物的还原。

[0087]

本发明的技术特点有:

[0088]

(1)通过控制预还原装置预还原-深度还原装置深度还原两步的还原度,实现铁氧化物还原过程的高效化。预还原装置还原过程主要是煤的汽化、铁氧化物与一氧化碳或氢气的气固还原反应,因料层在下和气体流在料层上,导致传质和传热效率较低,且预还原装置因易结圈,还原温度一般不超过1250℃,这导致预还原装置中还原反应发生速度较慢,因此,将铁氧化物在预还原装置中完全还原为金属铁需要很长的时间,但只还原到亚铁阶段(包括部分单质铁),则反应时间大大减短。深度还原装置的还原反应主要发生在1400℃以上的熔融态渣铁中,反应物均为熔态(液态),因此还原反应发生速率极快。但深度还原装置中物料需先熔化成熔融态,三氧化铁和四氧化三铁溶化温度较高,因此,若是直接在深度还原装置中还原高价铁氧化物,将会极大的增加能耗。

[0089]

本技术将铁氧化物从三价到二价的易还原阶段反应在预还原装置中完成,将亚铁到金属铁的难还原阶段反应在深度还原装置中完成。充分利用了预还原装置和深度还原装置中可提供的还原条件结合铁氧化物还原过程特点,实现了铁氧化物还原过程的高效化。

[0090]

(2)通过能量的合理梯级利用,实现能耗的最低化。熔融还原过程产生大量温度高达1500℃以上的高温煤气,这部分高温煤气带有大量的显热和潜热,本技术将这部分高温煤气引入煤基预还原装置中,利用这部分高温煤气的显热和潜热以及其中的还原气体,在预还原装置中实现铁氧化物的预还原,且能有效降低回转窑的能耗。

[0091]

为了优化铁氧化物的还原过程,如果将铁氧化物的还原全部放在预还原装置内进行,一则大大延长了铁氧化物的还原时间,二则铁氧化物的还原不彻底,而且物料在预还原装置内极其容易出现结圈现象。如果将铁氧化物的还原全部放在深度还原装置内进行,由于三氧化铁和四氧化三铁溶化温度较高,大大增加了铁氧化物的还原能耗,而且降低了铁

[0112]

c+co2=2co

[0113]

得:

[0114]

在深度还原装置中,进行剩余的还原反应,转化为c的直接还原:

[0115]

feo+c=fe+co

[0116]

得:

[0117][0118]

3)在预还原装置中,当fe2o3还原到fe3o4、feo,再还原到fe时,脱除剩余2/3氧,设预还原度为η(大于33.3%),消耗的碳量(能耗):

[0119]

3fe2o3+co=2fe3o4+co2[0120]

c+co2=2co

[0121]

得:

[0122]

fe3o4+co=3feo+co2[0123]

c+co2=2co

[0124]

得:

[0125]

feo+co=fe+co2[0126]

c+co2=2co

[0127]

得:

[0128]

在深度还原装置中,进行剩余的还原反应,转化为c的直接还原:feo+c=fe+co

[0129]

得:

[0130][0131]

本发明针对采用直接还原法处理铁氧化物的工艺中,采用预还原装置还原铁氧化物能耗高、生产周期较长、生产效率低等技术问题,提出采用预还原装置预还原+深度还原装置深度还原的技术方案;通过预还原装置对铁氧化物进行初步的还原(预还原),铁氧化物还原为金属铁过程中,易发生的fe2o3→

fe3o4→

feo

→

fe

x

o阶段的还原反应在预还原装置中完成,该过程反应周期较长,首先需要对铁氧化物进行干燥、预热等工序;将fe

xo→

fe阶段的深度还原反应在深度还原装置中完成,该阶段需要高温环境,实现铁的高度还原。通过预还原装置预还原+深度还原装置深度还原的技术方案,大大提高了铁氧化物直接还原的效率,通过合理的工艺调整,节约了直接还原过程中能量的消耗。

[0132]

在本发明的优选方案中,通过实时检测预还原装置内物料的电导率,通过电导率分析预还原装置内物料的状态,从而监测铁氧化物在预还原装置内的还原情况。

[0133]

电导率检测的基本原理:

[0134]

在回转窑中,还原用含铁原料主要成分为fe2o3、fe3o4等,在窑尾至窑头的迁移过程中,铁氧化物在不同温度、气氛条件下被逐级还原为feo和fe,此时铁氧化物成分变化导致电、磁导率发生变化。当窑内的温度超过材料的居里温度时,铁磁性材料转变成顺磁性材料,即相对磁导率约为1,此时物料的成分变化仅改变自身电导率,因此可根据回转窑内含铁原料电导率的变化来判断检测点铁氧化物还原程度、物料成分及温度。

[0135]

基于电导率的非接触式测温及物料成分检测装置与方法检测装置与方法能够在不受容器内部复杂环境的影响,不干扰物料本身特性的同时,精确检测温度与物料成分,防止料层温度偏高引发的结圈问题,有效控制预还原-熔融还原工艺、直接还原铁-电炉工艺中炉料的预还原度或金属化率。

[0136]

物料电导率的检测主要采用电涡流检测法,将检测线圈置于金属材料的试件上方,向线圈中加入交变激励信号,线圈周围产生交变磁场,置于此磁场中的金属导体就产生电涡流,而此电涡流也将产生磁场,它们方向相反,由于磁场的反作用使通电线圈的有效阻抗发生变化,这种线圈阻抗的变化完整地而且唯一的反映了待测物体的涡流效应。

[0137]

保持检测环境不变,当检测不同电导率的物料时,由于表层产生的涡流大小不同,对检测线圈阻抗的影响也就不一样,因此通过测量线圈阻抗的变化情况就可以测定金属材料的电导率。

[0138]

采用回转窑进行预还原,电导率检测装置设计:

[0139]

回转窑外壁钢板设计开孔,用于减小钢板涡流效应对线圈阻抗的干扰,使线圈产生的磁场能传递到窑内物料表面。

[0140]

耐火内衬设计开孔,不打穿内衬,留一定厚度隔热,同时嵌入磁芯导磁,增强到达物料的磁场并传导物料涡流产生的阻碍磁场,仅使用一根磁芯进行导磁,减少空气间隙中磁场的衰减。

[0141]

电导率检测过程:

[0142]

(1)常规回转窑分为四段,一般在预热段发生fe2o3→

fe3o4→

feo,在焙烧段发生feo

→

fe

x

o;经查询资料,fe2o3、fe3o4、feo及fe的电阻率ρ及电导率如下:

[0143]

物质电阻率/ω

·

m电导率/ω-1

·

m-1

fe2o310210-2

fe3o410-2

102feo10-4

104fe10-7

107[0144]

(2)由于铁氧化物还原时逐级进行,认为还原物料的铁氧化物组成为单一或两种,如fe2o3与fe3o4、fe3o4与feo、feo与fe,因此将两种铁氧化物纯物质按不同比例混合,测定混合物的σ,建立σ与铁氧化物含量比的方程;然后将已知σ混合物经在还原温度t、还原时间t的条件下进行还原焙烧,对焙烧产物进行化学组成与σ的检测,对关系式不断修正,最终得出:

[0145][0146]

同时,建立物料还原度δη与电导率δσ,δσ与还原温度t、还原时间t之间的关系

式:

[0147]

δη=κδσ=f(t,t)

[0148]

(3)在实际生产中,已知化学组成的物料(即已知σ1、η1)从回转窑窑尾进入,经历干燥、预热、焙烧,转化为未知化学组成的预还原物料,工艺条件分别为配碳量mc,还原温度t,还原时间t;在回转窑的预热段与焙烧段结束位置安装多个(一圈3-4个)电导率检测装置,及时测出预还原物料的电导率σ2,得出

[0149]

δη=κδσ=κ(σ

2-σ1)

[0150]

η2=η1+δη

[0151]

(4)当η2值为深度还原装置所需炉料的预还原度η

·

(1

±

10%)时,保持现有工艺条件;当η2值超过深度还原装置所需炉料的预还原度η

·

(1+10%)时,应及时适当降低还原温度t(如降低喷煤量,减少二次风量),降低还原时间t(如加快转速);当η2值低于深度还原装置所需炉料的预还原度η

·

(1-10%)时,应及时适当提高还原温度t(如增加喷煤量,多喷孔喷加气体燃料),增加还原时间t(如加快转速)及提高配煤量mc。

[0152]

通过实验研究,控制铁氧化物经过预还原装置还原得到预还原产物的电导率为1*10

5-1*107ω-1

·

m-1

,优选为3*10

5-7*106ω-1

·

m-1

,更优选为5*10

5-5*1*106ω-1

·

m-1

。通过检测的电导率,然后分写对应物质的成分含量,即可计算出铁氧化物在预还原装置内的还原度。

[0153]

电导率为1*10

5-1*107ω-1

·

m-1

时,铁氧化物的还原度为40-80%。

[0154]

电导率为3*10

5-7*106ω-1

·

m-1

时,铁氧化物的还原度为50-70%。

[0155]

电导率为5*10

5-5*1*106ω-1

·

m-1

时,铁氧化物的还原度为60-65%。

[0156]

因此,本发明的发明人通过实验发现,可以通过检测物料的电导率,从而得出物料被还原的还原度。

[0157]

经过研究发现,铁氧化物在预还原装置的还原度与铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、预还原装置内的还原温度存在直接的关系;而且,铁氧化物在预还原装置中的还原度与铁氧化物内的配碳量、铁氧化物在预还原装置窑内的保温还原时间、预还原装置内的还原温度均成正比。

[0158]

通过实验研究得出:

[0159]

为了控制铁氧化物的还原度为40-80%,应该控制铁氧化物内的配碳量为10-40wt%,控制铁氧化物在预还原装置内的保温还原时间60-180min,控制预还原装置内的还原温度800-1400℃。

[0160]

为了控制铁氧化物的还原度为50-60%,应该控制铁氧化物内的配碳量为15-30wt%,控制铁氧化物在预还原装置内的保温还原时间70-140min,控制预还原装置内的还原温度850-1300℃。

[0161]

为了控制铁氧化物的还原度为60-65%,应该控制铁氧化物内的配碳量为20-25wt%,控制铁氧化物在预还原装置内的保温还原时间90-120min,控制预还原装置内的还原温度900-1200℃。

[0162]

因此,可以通过控制铁氧化物中的配碳量和铁氧化物在预还原装置内的还原工艺条件,从而控制铁氧化物在预还原装置内的还原度。然后通过检测预还原产物的电导率对还原度进行检测,在通过调整铁氧化物中的配碳量和铁氧化物在预还原装置内的还原工艺

条件,实现还原度的实时控制。

[0163]

在本发明中,铁氧化物内的配碳量是指进入预还原装置的铁氧化物中煤炭量占整个铁氧化物的重量比。铁氧化物在预还原装置内的保温还原时间是指铁氧化物在预还原装置内温度最高区段(例如1000-1250℃)停留的时间。预还原装置内的还原温度是指预还原装置内的最高温度区段(例如1000-1250℃)。

[0164]

由于铁氧化物的还原过程存在以下状态,fe2o3、fe3o4、feo、fe

x

o(即feo与fe共存)和fe;通过检测不同还原程度的铁氧化物的电导率,分析该还原程度下的预还原产物中铁氧化物的成分,即可建立电导率与回转窑内物料的状态、物料还原度的关系如下:

[0165]

若σ

时

≤0.1ω-1

·

m-1

,表明预还原装置内物料主要fe2o3的形式存在,铁氧化物在预还原装置中的实时还原度为[0,1%];说明铁氧化物还未开始被还原或者被还原的部分很少;

[0166]

若0.1<σ

时

≤1000ω-1

·

m-1

,表明预还原装置内物料主要fe3o4的形式存在,铁氧化物在预还原装置中的实时还原度为(1%,11.1%];说明铁氧化物开始被还原或者已经被还原成fe3o4,但是还未被还原成feo。

[0167]

若1000<σ

时

≤1*105ω-1

·

m-1

,表明预还原装置内物料主要feo的形式存在,铁氧化物在预还原装置中的实时还原度为(11.1%,33.3%];说明铁氧化物已经被还原超过了fe3o4的状态,开始被还原或者已经被还原成feo的状态,但是还未被还原成fe。

[0168]

若1*105<σ

时

≤1*107ω-1

·

m-1

,表明预还原装置内物料主要feo和fe的形式存在,铁氧化物在预还原装置中的实时还原度为(33.3%,80%];说明铁氧化物已经被还原超过了feo的状态,而且有一部分开始被还原或者已经被还原成fe的状态,但是还未全部被还原成fe。

[0169]

若σ

时

>1*107ω-1

·

m-1

,表明预还原装置内物料主要fe的形式存在,铁氧化物在预还原装置中的实时还原度为(80%,1]。说明铁氧化物已经全部被还原成fe。

[0170]

通过实验研究,可以通过检测预还原产物的电导率,检测预还原产物的成分,得出铁氧化物的还原度。根据本发明的工艺条件,在不同的还原条件下,根据铁氧化物在预还原装置中的实时还原度η

实

,及时调整铁氧化物在预还原装置内进行还原的工艺条件,使得铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0171]

本发明提出一种检测、判断和控制的方法,其具体为:

[0172]

如果η

实

=(1

±

10%)η,保持现有的铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、预还原装置内的还原温度继续运行;也就是说,目前采用的预还原装置工艺条件正是本发明需要得到预还原产物的状态条件。

[0173]

如果η

实

>(1+10%)η,通过以下任意一种或多种手段进行调解:减少铁氧化物内的配碳量、降低预还原装置内的还原温度、缩短铁氧化物在预还原装置内的保温还原时间,控制铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η;也就是说,目前采用的预还原装置工艺条件得到的预还原产物的还原度超过了本发明需要的还原度,这就说明铁氧化物在预还原装置内的还原程度过量了,也说明该工艺条件造成了铁氧化物在预还原装置内的还原时间过长,降低了整个铁氧化物的还原效率,同时也可能引发“结圈”现象的产生。

[0174]

如果η

实

<(1-10%)η,通过以下任意一种或多种手段进行调解:提高铁氧化物内的配碳量、升高预还原装置内的还原温度、延长铁氧化物在回转窑内的保温还原时间,控制铁

氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。也就是说,目前采用的预还原装置工艺条件得到的预还原产物的还原度未达到本发明需要的还原度,这就说明铁氧化物在预还原装置内的还原程度欠量了,也说明该工艺条件造成了预还原产物进入深度还原装置进行深度还原将增大深度还原装置的负荷,增加深度还原装置的能量消耗,降低了整个铁氧化物的还原效率。

[0175]

在本发明中,所述减少铁氧化物内的配碳量具体为:配碳量的每次减少量

△

m=10%m1(或者2%m1、30%m1、4%m1、5%m1、6%m1、7%m1、8%m1、9%m1、12%m1、15%m1、18%m1、20%m1、25%m1、30%m1、35%m1、40%m1、45%m1、50%m1等),其中m1为铁氧化物内的原始配碳量。即如果η

实

>(1+10%)η,控制下一批次铁氧化物内的配碳量mi=m

i-1

‑△

m;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少下一批次铁氧化物内的配碳量

△

m(也就是说m

i+1

=m

i-1-2*

△

m),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0176]

在本发明中,所述提高铁氧化物内的配碳量具体为:配碳量的每次增加量

△

m0=10%m1(或者2%m1、30%m1、4%m1、5%m1、6%m1、7%m1、8%m1、9%m1、12%m1、15%m1、18%m1、20%m1、25%m1、30%m1、35%m1、40%m1、45%m1、50%m1等),其中m1为铁氧化物内的原始配碳量;即如果η

实

<(1+10%)η,控制下一批次铁氧化物内的配碳量mi=m

i-1

+

△

m;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加下一批次铁氧化物内的配碳量

△

m(也就是说m

i+1

=m

i-1

+2*

△

m),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0177]

在本发明中,所述降低预还原装置内的喷煤量具体为:喷煤量的每次减少量

△

p=10%p1(或者2%p1、30%p1、4%p1、5%p1、6%p1、7%p1、8%p1、9%p1、12%p1、15%p1、18%p1、20%p1、25%p1、30%p1、35%p1、40%p1、45%p1、50%p1等),其中p1为预还原装置内的原始喷煤量;即如果η

实

>(1+10%)η,控制预还原装置内的喷煤量pj=p

j-1

‑△

p;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少喷煤量

△

p(也就是说p

i+1

=p

i-1-2*

△

p),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0178]

在本发明中,所述增加预还原装置内的喷煤量具体为:喷煤量的每次增加量

△

p=10%p1(或者2%p1、30%p1、4%p1、5%p1、6%p1、7%p1、8%p1、9%p1、12%p1、15%p1、18%p1、20%p1、25%p1、30%p1、35%p1、40%p1、45%p1、50%p1等),其中p1为预还原装置内的原始喷煤量;即如果η

实

<(1+10%)η,预还原装置内的喷煤量pj=p

j-1

+

△

p;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加喷煤量

△

p(也就是说p

i+1

=p

i-1

+2*

△

p),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0179]

在本发明中,所述减少预还原装置的二次进风量具体为:二次进风量的每次减少量

△

f=10%f1(或者2%f1、30%f1、4%f1、5%f1、6%f1、7%f1、8%f1、9%f1、12%f1、15%f1、18%f1、20%f1、25%f1、30%f1、35%f1、40%f1、45%f1、50%f1等),其中f1为预还原装置的原始二次进风量;即如果η

实

>(1+10%)η,控制预还原装置的二次进风量fk=f

k-1

‑△

f;然后

继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少二次进风量

△

f(也就是说f

i+1

=f

i-1-2*

△

f),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0180]

在本发明中,所述增加预还原装置的二次进风量具体为:二次进风量的每次增加量

△

f=10%f1(或者2%f1、30%f1、4%f1、5%f1、6%f1、7%f1、8%f1、9%f1、12%f1、15%f1、18%f1、20%f1、25%f1、30%f1、35%f1、40%f1、45%f1、50%f1等),其中f1为预还原装置的原始二次进风量;即如果η

实

<(1+10%)η,控制预还原装置的二次进风量fk=f

k-1

+

△

f;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加二次进风量

△

f(也就是说f

i+1

=f

i-1

+2*

△

f),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0181]

在本发明中,所述增加预还原装置的转速具体为:转速的每次增加量

△

s=10%s1(或者2%s1、30%s1、4%s1、5%s1、6%s1、7%s1、8%s1、9%s1、12%s1、15%s1、18%s1、20%s1、25%s1、30%s1、35%s1、40%s1、45%s1、50%s1等),其中s1为预还原装置的原始转速;即如果η

实

>(1+10%)η,控制预还原装置的转速sr=s

r-1

+

△

s;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次增加转速

△

s(也就是说s

i+1

=s

i-1

+2*

△

s),直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0182]

在本发明中,所述减小回转窑的转速具体为:转速的每次减小量

△

s=10%s1(或者2%s1、30%s1、4%s1、5%s1、6%s1、7%s1、8%s1、9%s1、12%s1、15%s1、18%s1、20%s1、25%s1、30%s1、35%s1、40%s1、45%s1、50%s1等),其中s1为回转窑的原始转速;即如果η

实

<(1+10%)η,控制回转窑的转速sr=s

r-1

‑△

s;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次减小转速

△

s(也就是说s

i+1

=s

i-1-2*

△

s),直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0183]

在本发明的优选方案中,由于深度还原装置的深度还原工序发生铁氧化物与碳的反应,生成铁、一氧化碳和部分的二氧化碳,具体反应为:fe

x

o(s)+c=xfe(s)+co(g)+co2(g)。该反应工序得到高温的一氧化碳和二氧化碳气体,统称为“高温煤气”。深度还原装置中产生的高温煤气温度大于1400℃,最高可达1700℃以上,且带有一定压力。在本发明的技术方案中,充分利用该高温煤气的热量和热值,回转窑中需要高温环境,同时需要还原性气体,本发明中深度还原装置产生的高温煤气输送至回转窑中,充当还原剂的同时,充分利用了该部分气体的热量,实现资源的最大化利用。

[0184]

深度还原装置顶产出的大量温度高达1500℃以上的高温煤气中除了含有大量未反应的co、h2外,还含有大量co2和水蒸气。煤基回转窑预还原后的产物主要包括了高温预还原料、高温残煤。本技术将预还原装置高温预还原产物和深度还原装置排出的高温煤气进行逆流反应,高温煤气中的co和h2穿过高温预还原产物料层时,co和h2可与未反应的铁氧化物发生还原反应,促进预还原料的进一步还原。深度还原装置中还原反应产生的co2和h2o、以及高温煤气中的co2和h2o从高温预还原产物的炽热残煤中穿过时,发生布多尔反应和水煤气反应,实现了高温煤气的重整。

[0185]

作为优选,由于深度还原装置产生的高温煤气中含有一部分二氧化碳,预还原装

置排除的预还原产物中还有部分的残碳,又具有高温的环境;在本发明的优选方案中,增加煤气重整工序,高温煤气中的二氧化碳可以与预还原产物中的残碳发生布尔多反应(c+co2=2co),生成一氧化碳;高温煤气中的水与预还原产物中的残碳发生水煤气反应(h2o(g)+c(s)=co(g)+h2(g)),生成氢气和一氧化碳。在煤气重整工序过程中,深度还原装置产生的高温煤气利用预还原产物中的碳,以及高温环境,将高温煤气中的二氧化碳和水经过反应变为一氧化碳和氢气等具有还原性的气体,进一步提高了输送至预还原装置的气体中还原性气体的含量,再将经过煤气重整后的重整高温煤气输送至预还原装置中,高温的还原性气体在预还原装置中进入预还原工序,用于还原铁氧化物。通过该技术手段,充分利用了预还原产物和深度还原装置产物中的有效成分和产物环境,实现了技术方案的优化,充分利用资源的同时,进一步提升了高温煤气中还原性气体的含量,进而提高了预还原装置内的还原效率;利用深度还原装置产生的高温煤气,也节约了预还原装置中燃料的使用量;采用本发明的技术方案,可以减少进入预还原装置的原料中的配碳量,相比现有技术,采用本发明技术方案可以节约20-30%的燃料用量。

[0186]

本发明将高温煤气经过重整竖井进行重整处理,实现预还原产物的进一步还原。充分利用预还原装置预还原产物的显热和高温煤气显热及其中还原气体,实现铁氧化物的进一步预还原。在预还原装置预还原过程中仍会有部分铁氧化物未完成还原反应过程,在煤气重整高温反应料层中,高温煤气中的co和h2继续对未还原的铁氧化物进行进一步预还原反应,提高深度还原装置入炉原料的还原度,降低深度还原装置的能耗。

[0187]

此外,充分利用预还原装置预还原产物中高温残煤、高温煤气中的co2和h2o、以及料层铁氧化物还原产生的co2和h2o,发生煤气重整反应,将以上物料和气流的显热转化为高品质的还原气体co和h2,将其显热转变为还原气体的化学能,重整后含有大量co和h2后续可以通过氧化放热为预还原装置直接还原反应提供热量、也可作为预还原装置直接还原反应的还原剂,这即可以减少高温煤气在传输过程中因降温导致的能量损失,也可以增强通入预还原装置的煤气中还原气体co和h2含量,强化预还原装置中铁氧化物还原反应的进行。

[0188]

再者,预还原装置预还原产物的温度大约1200℃,深度还原装置产生的高温煤气温度大于1500℃,最高可达1700℃以上,在预还原产物和高温煤气逆流发生重整反应时,1200℃的预还原产物从上部向下部运动,高温煤气由料层下部向上部运动,重整反应会将一部分热量转化为化学能,煤气的温度会逐渐降低,但在预还原产物逐渐下降的过程中,越到下部,高温煤气的温度越高,预还原产物的温度会越来越高,减少了预还原产物从预还原装置头排出到加入深度还原装置过程中的温降,降低深度还原装置的能耗。

[0189]

在本发明中,铁氧化物经过两步还原工序得到铁水,分别为预还原装置预还原和深度还原装置深度还原(熔融还原);由于铁氧化物的还原需要经理多个铁的状态,本发明提出根据铁氧化物还原的阶段和特点,然后结合预还原装置和深度还原装置的工艺特性,分析铁氧化物在各个还原阶段的耗时、耗能情况,将最适合铁氧化物在预还原装置中进行预还原的阶段放在预还原装置中进行,将适合深度还原装置中进行深度还原的阶段放在深度还原装置内完成;通过控制铁氧化物在预还原装置中的还原度,从而实现了铁氧化物整个还原过程合理的分配在预还原装置和深度还原装置内;在保证铁氧化物高效还原的同时,通过还原阶段的分配实现了燃料的最小消耗;同时,由于减少了燃料的消耗,也进一步减少了污染气体、废渣的产生。通过发明人的研究和不断实验,得出控制铁氧化物在预还原

装置中的还原度为η,η为40-80%,优选为50-70%,更优选为60-65%的情况下,单位质量的铁氧化物在整个还原工序中燃料总消耗量是最节约的。因此,通过精准控制铁氧化物在两个还原工序中分别还原的阶段,即控制铁氧化物在预还原装置中的还原度(剩余部分的还原阶段在深度还原装置内完成),可以实现铁氧化物的节能化还原。

[0190]

在本发明中,可以通过控制铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、预还原装置内的还原温度等手段实现铁氧化物在预还原装置中的还原度的控制。在其他条件不变的情况下,铁氧化物内的配碳量越高,氧化物在预还原装置中的还原度越大;铁氧化物在预还原装置内的保温还原时间越长,氧化物在预还原装置中的还原度越大;预还原装置内的还原温度越高,铁氧化物在预还原装置中的还原度越大。

[0191]

通过本技术方案发明人的不断研究,在实现还原度η为40-80%,优选为50-70%,更优选为60-65%的前提下,得出氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、预还原装置内的还原温度优选的工艺条件,可以实现预还原装置的能源最大化利用,得出最节省燃料的工艺条件。控制铁氧化物内的配碳量为10-40wt%,优选为15-30wt%,更优选为20-25wt%;进一步优选为20-25%;例如20%,21%,22%,23%,24%,25%。控制铁氧化物在预还原装置内的保温还原时间60-180min,优选为70-140min,更优选为90-120min;例如:80min,90min,100min,110min,120min。控制预还原装置内的还原温度800-1400℃,优选为850-1300℃,更优选为900-1200℃。例如:900℃,1000℃,1050℃,1100℃,1150℃,1200℃,1300℃,1400℃。通过控制预还原装置内的工艺条件和铁氧化物内的配碳量,从而实现铁氧化物在预还原装置中的还原度;而且能减少铁氧化物还原在预还原装置内的燃料用量。

[0192]

作为优选,预还原装置预还原产物从窑头排出后进入煤气重整竖井,重整竖井中物料向下部运动,直至通过排料口排出竖井,深度还原装置顶煤气经多管除尘后,经多根支管通入煤气重整竖井,支管下方开口,确保物料不会落入支管造成堵塞。煤气在竖井料层中向上运动,与下降的预还原物料形成逆流运动。

[0193]

在本发明中,可以控制深度还原装置内的工艺条件,例如:控制深度还原装置内的喷煤量、深度还原装置内的气体输入量等工艺参数,从而调整深度还原装置排出的高温煤气的温度。为了在重整竖井中实现高温煤气的重整,以及在重整竖井中高分煤气对预还原产物的进一步还原,优选控制从深度还原装置排出高温煤气的温度大于1400℃,优选为大于1500℃,更优选为大于1600℃。例如:1400℃,1450℃,1500℃,1550℃,1600℃,1650℃,1700℃,1800℃。

[0194]

在本发明中,重整后的高温煤气输送至回转窑中,提供热量的同时,主要起还原剂的作用。通过控制深度还原装置排出的高温煤气在重整竖井中流速、高温煤气进入重整竖井时的温度等工艺参数,可以控制经过重整竖井后得到的重整后的高温煤气中还原性气体的含量。为了保证重整后的高温煤气在预还原装置内的还原作用,也为了保证铁氧化物在预还原装置内的预还原度,在本发明中,控制经过重整后的高温煤气中,co的含量高于30vol%,优选co的含量高于35vol%。h2的含量高于2vol%,优选h2的含量高于3vol%,更优选h2的含量高于5vol%。

[0195]

在本发明中,预还原装置为铁氧化物进行预还原反应的装置,起的作用和目的是将铁氧化物进行预还原,使得铁氧化物还原为金属铁过程中易发生的fe2o3→

fe3o4→

fe

x

o阶

段的还原反应在预还原装置中完成,只要能发生铁氧化物还原反应的装置或系统即可。本发明通过控制铁氧化物在预还原装置内的还原程度,进而实现对铁氧化物进行预还原反应的还原度控制。在工程应用过程中,最常使用的预还原装置为回转窑、转底炉、隧道窑、流化床或竖炉。回转窑、转底炉、隧道窑、流化床或竖炉均可实现铁氧化物的预还原过程,而且能控制铁氧化物在回转窑、转底炉、隧道窑、流化床或竖炉内进行还原反应的还原度。

[0196]

在本发明中,所述深度还原装置为预还原产物进行的深度还原反应的装置。深度还原装置起的作用和目的是将预还原产物进行深度还原反应,达到一定还原度的预还原产物和残煤一起热装进入深度还原装置中,在深度还原装置中发生fe

xo→

fe阶段的深度还原反应。只要能发生铁氧化物还原反应的装置或系统即可。在工程应用过程中,最常使用的深度还原装置可以为熔融还原炉、转炉、电炉或高炉。熔融还原炉、转炉、电炉或高炉均可实现铁氧化物的深度还原过程。

[0197]

本技术将铁氧化物从三价到二价(部分三价铁被还原成零价)的易还原阶段反应在预还原装置中完成,铁氧化物(或大部分铁氧化物)从二价到零价的难还原阶段反应在深度还原装置中完成。

[0198]

与现有技术相比较,本发明提供的技术方案具有以下有益技术效果:

[0199]

1、本技术采用预还原装置预还原-深度还原装置深度还原的方法,将铁氧化物还原为金属铁过程中易发生的fe2o3→

fe3o4→

fe

x

o阶段的还原反应在预还原装置中完成,达到一定还原度的预还原产物和残煤一起热装进入深度还原装置中进行深度还原。

[0200]

2、本发明通过控制铁氧化物在预还原装置预还原-深度还原装置深度还原两步还原过程中的还原度,实现铁氧化物整个还原过程的高效化。通过控制铁氧化物在预还原装置中的还原度,从而实现了铁氧化物整个还原过程合理的分配在预还原装置和深度还原装置内;在保证铁氧化物高效还原的同时,通过还原阶段的分配实现了燃料的最小消耗;同时,由于减少了燃料的消耗,也进一步减少了污染气体、废渣的产生。

[0201]

3、本发明利用熔融还原过程产生大量温度高达1500℃以上的高温煤气,利用这部分高温煤气的显热和潜热以及其中的还原气体,在预还原装置中实现铁氧化物的预还原,且能有效降低预还原装置的能耗。

[0202]

4、本发明将高温煤气经过重整竖井进行重整处理,实现对预还原产物的进一步还原。充分利用预还原装置预还原产物的显热和高温煤气显热及其中还原气体,实现铁氧化物的进一步预还原。此外,在重整竖井中,充分利用预还原装置预还原产物中高温残煤、高温煤气中的co2和h2o、以及料层铁氧化物还原产生的co2和h2o,发生煤气重整反应。

附图说明

[0203]

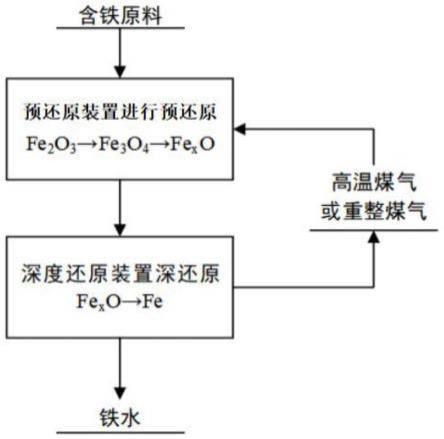

图1为本发明一种铁氧化物直接还原的方法的工艺流程图;

[0204]

图2为本发明一种铁氧化物直接还原的方法工艺中预还原装置内还原温度对金属化率(预还原度)的影响;

[0205]

图3为本发明一种铁氧化物直接还原的方法工艺中预还原装置内还原时间对金属化率(预还原度)的影响;

[0206]

图4为本发明一种铁氧化物直接还原的方法工艺中预还原装置内铁氧化物中内配谭添加量对金属化率(预还原度)的影响;

[0207]

图5为本发明一种铁氧化物直接还原系统的结构示意图;

[0208]

图6为本发明一种铁氧化物直接还原系统中设有重整竖井的结构示意图。

[0209]

图7为本发明回转窑的结构示意图。

[0210]

图8为本发明回转窑b-b截视图。

[0211]

图9为本发明回转窑b-b截视后的立体示意图。

[0212]

图10为本发明回转窑内设有电导率检测装的结构示意图。

[0213]

图11为本发明铁氧化物在预还原装置内进行预还原的控制流程图。

[0214]

附图标记:

[0215]

1:预还原装置;101:干燥段;102:预热段;103:还原焙烧段;104:缓冷段;2:深度还原装置;3:重整竖井;301:进料口;302:出料口;303:进气口;304:出气口;4:窑身风道机构;401:进风连接件;402:挡阀;403:拉杆;404:进风口;405:进风通道;5:环形旋转滑轨;501:支架;6:旋转滑动机构;601:旋转轮座;602:侧向旋转轮;603:竖向旋转轮;7:水平滑动机构;701:水平轮座;702:水平滑轮;703:水平轨道;8:回转机构;801:回转电机;802:大齿圈;9:电导率检测装;901:检测线圈;902:导磁芯;a:回转窑。

具体实施方式

[0216]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0217]

一种铁氧化物直接还原系统或者用于第一种实施方案中所述方法的系统,该系统包括预还原装置1和深度还原装置2。其中,预还原装置1的出料口与深度还原装置2的进料口连通,深度还原装置2的出气口连通至预还原装置1的进气口。

[0218]

作为优选,该系统还包括重整竖井3。重整竖井3包括进料口301、出料口302、进气口303和出气口304。预还原装置1的出料口连通至重整竖井3的进料口301。重整竖井3的出料口302连通至深度还原装置2的进料口。深度还原装置2的出气口连通至重整竖井3的进气口303。重整竖井3的出气口304连通至预还原装置1的进气口。

[0219]

作为优选,所述预还原装置1为回转窑、转底炉、隧道窑、流化床或竖炉。优选预还原装置1为回转窑。

[0220]

作为优选,所述深度还原装置2为熔融还原炉、转炉、电炉或高炉。

[0221]

作为优选,所述回转窑a包括干燥段101、预热段102、还原焙烧段103、缓冷段104。重整竖井3的出气口304连通至回转窑a的还原焙烧段103和/或预热段102。

[0222]

作为优选,回转窑a还包括有窑身风道机构4、环形旋转滑轨5以及旋转滑动机构6。所述环形旋转滑轨5套设在回转窑a的外部,并通过支架501进行支撑。旋转滑动机构6的轮端与环形旋转滑轨5相连接,其另一端与窑身风道机构4的外端相连接,而窑身风道机构4的内端则连接在窑壁上。即回转窑a和窑身风道机构4可同时通过旋转滑动机构6在环形旋转滑轨5上进行回转。

[0223]

作为优选,所述回转窑a的外部设置有多个环形旋转滑轨5。任意一个环形旋转滑轨5通过多个旋转滑动机构6和多个窑身风道机构4与回转窑a相连接。

[0224]

作为优选,所述窑身风道机构4包括进风连接件401、挡阀402、拉杆403以及进风口404。所述回转窑a的窑身上开设有进风通道405。挡阀402的一端伸入至进风通道405内,其

另一端与进风连接件401相连通。进风口404开设在进风连接件401上。进风连接件401远离回转窑a的一端与拉杆403的一端相连接,拉杆403的另一端与旋转滑动机构6相连接。

[0225]

作为优选,所述旋转滑动机构6包括旋转轮座601、侧向旋转轮602以及竖向旋转轮603。所述旋转轮座601为“凹”槽型结构并咬合在环形旋转滑轨5的两侧缘部。在位于环形旋转滑轨5侧面的旋转轮座601上均设置有侧向旋转轮602。在位于环形旋转滑轨5外底面的旋转轮座601上均设置有竖向旋转轮603。旋转轮座601通过侧向旋转轮602和竖向旋转轮603可在环形旋转滑轨5上旋转滑动。

[0226]

作为优选,回转窑a还包括有水平滑动机构7。所述水平滑动机构7包括水平轮座701、水平滑轮702以及水平轨道703。所述水平轨道703为设置在支架501上端的槽型轨道。水平轮座701的底端通过水平滑轮702安装在水平轨道703内。水平轮座701的顶端则与环形旋转滑轨5相连接。

[0227]

作为优选,该系统还包括回转机构8。所述回转机构8包括回转电机801和大齿圈802。所述大齿圈802的内圈固定在回转窑a的外壁上,大齿圈802的外圈与回转电机801的传动齿轮啮合连接。

[0228]

作为优选,该系统还包括电导率检测装置9;电导率检测装置9包括检测线圈901和导磁芯902;检测线圈901与导磁芯902连接,导磁芯902设置在回转窑a的窑身上。

[0229]

作为优选,导磁芯902设置在回转窑a的窑身侧壁内,且导磁芯902的末端与回转窑a内壁的距离为0.5-20mm,优选为1-15mm,更优选为2-10mm。

[0230]

实验1:预还原装置内还原度控制对铁氧化物还原总耗能的实验

[0231]

根据铁氧化物的还原过程,结合预还原装置中铁氧化物的还原度理论、铁氧化物直接还原的具体工艺,控制铁氧化物在预还原装置中不同的预还原度,计算铁氧化物在预还原装置中经过不同预还原度得到的预还原产物,然后再分别经过深度还原装置进行深度还原,得到铁氧化物还原成铁水的总能耗。

[0232]

将14吨同一批次赤铁矿分为14批次,每一批次的重量均为1吨。将每一批次分别置于预还原装置(回转窑)内进行预还原,控制预还原装置(回转窑)进行预还原的预还原度不相同;然后将预还原装置(回转窑)排出的预还原产物分别输送至深度还原装置内进行深度还原(熔融还原),控制深度还原装置内进行深度还原的工艺条件相同,得到铁水;计算每一批次铁氧化物在预还原装置(回转窑)内进行预还原的能耗、该批次预还原产物进入深度还原装置进行深度还原的能耗,再计算该批次铁氧化物在整个还原过程中的总能耗。结果具体如下:

[0233][0234]

经过实验证明,控制铁氧化物在预还原装置(回转窑)中的还原度为η,η为40-80%,优选为50-70%,更优选为60-65%的情况下,总能耗用量最少,也就是最节能。

[0235]

实验2:预还原装置内铁氧化物内的配碳量对铁氧化物还原度影响的实验

[0236]

将同一批次赤铁矿分为5批次,每一批次的重量均为1吨。将每一批次赤铁矿配入不同重量比的煤粉;然后将每一批次分别置于预还原装置(回转窑)内进行预还原,控制预还原装置(回转窑)进行预还原的其他工艺条件(除了配碳量外的)相同,检测每一批次经过预还原装置(回转窑)预还原后的预还原产物的还原度。

[0237]

检测还原度的方法为:低温快速还原检测方法

‑‑

基于电导率的非接触式测温及物料成分检测装置与方法。物料电导率的检测主要采用电涡流检测法,将检测线圈置于金属材料的试件上方,向线圈中加入交变激励信号,线圈周围产生交变磁场,置于此磁场中的金属导体就产生电涡流,而此电涡流也将产生磁场,它们方向相反,由于磁场的反作用使通电线圈的有效阻抗发生变化,这种线圈阻抗的变化完整地而且唯一的反映了待测物体的涡流效应。保持检测环境不变,当检测不同电导率的物料时,由于表层产生的涡流大小不同,对检测线圈阻抗的影响也就不一样,因此通过测量线圈阻抗的变化情况就可以测定金属材料的电导率。通过电导率计算出铁氧化物的还原度。

[0238]

具体结果如下:

[0239][0240]

结合实验数据,得出铁氧化物内的配碳量与铁氧化物还原度如图4所示。

[0241]

实验3:铁氧化物在预还原装置内的保温还原时间对铁氧化物还原度影响的实验

[0242]

将同一批次赤铁矿分为5批次,每一批次的重量均为1吨。将每一批次分别置于预还原装置(回转窑)内进行预还原,控制铁氧化物在预还原装置(回转窑)内的保温还原时间不相同,控制预还原装置(回转窑)进行预还原的其他工艺条件(除了保温还原时间外的)相同,检测每一批次经过预还原装置(回转窑)预还原后的预还原产物的还原度。方法与上述方法相同。

[0243]

具体结果如下:

[0244][0245]

结合实验数据,得出铁氧化物在预还原装置(回转窑)内的保温还原时间与铁氧化物还原度如图3所示。

[0246]

实验4:铁氧化物在预还原装置内的保温还原时间对铁氧化物还原度影响的实验

[0247]

将同一批次赤铁矿分为5批次,每一批次的重量均为1吨。将每一批次分别置于预还原装置(回转窑)内进行预还原,控制铁氧化物在预还原装置(回转窑)内还原焙烧段的还原温度不相同,控制预还原装置(回转窑)进行预还原的其他工艺条件(除了回转窑内的温度外)相同,检测每一批次经过预还原装置(回转窑)预还原后的预还原产物的还原度。方法与上述方法相同。

[0248]

具体结果如下:

[0249][0250]

结合实验数据,得出铁氧化物内的预还原装置(回转窑)内还原焙烧段的还原温度与铁氧化物还原度如图2所示。

[0251]

实施例1

[0252]

一种铁氧化物直接还原的方法,首先将铁氧化物通过预还原装置进行预还原,得到预还原产物;然后将预还原产物经过深度还原装置进行深度还原,得到铁水。

[0253]

实施例2

[0254]

一种铁氧化物直接还原的方法,首先将铁氧化物通过预还原装置进行预还原,得

到预还原产物;然后将预还原产物经过深度还原装置进行深度还原,得到铁水;在深度还原装置内,预还原产物与碳发生反应,得到铁水和高温煤气;将高温煤气输送至回转窑中作为燃烧热源与还原气体,在预还原装置内高温煤气与铁氧化物发生还原反应。

[0255]

实施例3

[0256]

重复实施例2,只是所述高温煤气经过煤气重整工序后输送至预还原装置。具体为:经过预还原装置预还原得到的预还原产物进入重整竖井,物料在重整竖井中自上向下流动,从重整竖井的底部排除进入深度还原装置;深度还原装置中产生的高温煤气从重整竖井的下部或底部进入,在深度还原装置中高温煤气与预还原产物接触,发生布多尔反应和水煤气反应,实现重整,重整后的高温煤气输送至预还原装置中作为还原气体。

[0257]

实施例4

[0258]

重复实施例3,只是深度还原装置中产生的高温煤气经过除尘后输送至重整竖井。

[0259]

实施例5

[0260]

重复实施例4,只是从深度还原装置排出高温煤气的温度大于1400℃。

[0261]

实施例5

[0262]

重复实施例4,只是从深度还原装置排出高温煤气的温度大于1500℃。

[0263]

实施例7

[0264]

重复实施例3,只是控制经过重整竖井后得到的重整后的高温煤气中,co的含量高于35vol%,h2的含量高于2vol%。

[0265]

实施例8

[0266]

重复实施例3,只是控制经过重整竖井后得到的重整后的高温煤气中,co的含量高于50vol%,h2的含量高于5vol%。

[0267]

实施例9

[0268]

重复实施例7,铁氧化物在预还原装置中发生的反应为:

[0269]

xfe2o

3(s)

+(3x-2)co

(g)

=2fe

xo(s)

+(3x-2)co

2(g)

,

[0270]

xfe2o

3(s)

+(3x-2)h

2(g)

=2fe

xo(s)

+(3x-2)h2o

(g)

,

[0271]

fe2o

3(s)

+3co

(g)

=2fe

(s)

+3co

2(g)

,

[0272]

fe2o

3(s)

+3h

2(g)

=2fe

(s)

+3h2o

(g)

;

[0273]

控制铁氧化物在预还原装置中的还原度为η为60%。

[0274]

实施例10

[0275]

重复实施例9,只是控制铁氧化物在预还原装置中的还原度为η为65%。

[0276]

实施例11

[0277]

重复实施例9,只是控制铁氧化物在预还原装置中的还原度为η为55%。

[0278]

实施例12

[0279]

重复实施例9,只是控制铁氧化物在预还原装置中的还原度为η为70%。

[0280]

实施例13

[0281]

重复实施例7,只是通过实时检测预还原装置内物料的电导率,通过电导率分析预还原装置内物料的状态,从而监测铁氧化物在预还原装置内的还原情况;控制铁氧化物经过预还原装置还原得到预还原产物的电导率为8*106ω-1

·

m-1

。

[0282]

实施例14

[0283]

重复实施例7,只是通过实时检测预还原装置内物料的电导率,通过电导率分析预还原装置内物料的状态,从而监测铁氧化物在预还原装置内的还原情况;控制铁氧化物经过预还原装置还原得到预还原产物的电导率为2*105ω-1

·

m-1

。

[0284]

实施例15

[0285]

重复实施例7,只是通过实时检测预还原装置内物料的电导率,通过电导率分析预还原装置内物料的状态,从而监测铁氧化物在预还原装置内的还原情况;控制铁氧化物经过预还原装置还原得到预还原产物的电导率为9*106ω-1

·

m-1

。

[0286]

实施例16

[0287]

重复实施例7,只是通过实时检测预还原装置内物料的电导率,通过电导率分析预还原装置内物料的状态,从而监测铁氧化物在预还原装置内的还原情况;控制铁氧化物经过预还原装置还原得到预还原产物的电导率为4*106ω-1

·

m-1

。

[0288]

实施例17

[0289]

重复实施例7,只是控制铁氧化物内的配碳量为22wt%,控制铁氧化物在预还原装置内的保温还原时间100min,控制预还原装置内的还原温度1100℃。

[0290]

实施例18

[0291]

重复实施例7,只是控制铁氧化物内的配碳量为18wt%,控制铁氧化物在预还原装置内的保温还原时间130min,控制预还原装置内的还原温度1250℃。

[0292]

实施例19

[0293]

重复实施例7,只是控制铁氧化物内的配碳量为30wt%,控制铁氧化物在预还原装置内的保温还原时间750min,控制预还原装置内的还原温度850℃。

[0294]

实施例20

[0295]

检测实施例7中经过预还原装置进行预还原得到预还原产物,实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

,其具体为:

[0296]

建立电导率与预还原装置内物料的状态、物料还原度的关系:

[0297]

若σ

时

≤0.1ω-1

·

m-1

,表明预还原装置内物料主要fe2o3的形式存在,铁氧化物在预还原装置中的实时还原度为[0,1%];

[0298]

若0.1<σ

时

≤1000ω-1

·

m-1

,表明预还原装置内物料主要fe3o4的形式存在,铁氧化物在预还原装置中的实时还原度为(1%,11.1%];

[0299]

若1000<σ

时

≤1*105ω-1

·

m-1

,表明预还原装置内物料主要feo的形式存在,铁氧化物在预还原装置中的实时还原度为(11.1%,33.3%];

[0300]

若1*105<σ

时

≤1*107ω-1

·

m-1

,表明预还原装置内物料主要feo和fe的形式存在,铁氧化物在预还原装置中的实时还原度为(33.3%,80%];

[0301]

若σ

时

>1*107ω-1

·

m-1

,表明预还原装置内物料主要fe的形式存在,铁氧化物在预还原装置中的实时还原度为(80%,1]。

[0302]

实施例21

[0303]

根据实施例20的检测结果,铁氧化物在预还原装置中的实时还原度η

实

,调整铁氧化物在预还原装置内进行还原的工艺条件;其具体为:

[0304]

如果η

实

=(1

±

10%)η,保持现有的铁氧化物内的配碳量、铁氧化物在预还原装置内的保温还原时间、回转窑内的还原温度继续运行;

[0305]

如果η

实

>(1+10%)η,通过以下任意一种或多种手段进行调解:减少铁氧化物内的配碳量、降低预还原装置内的还原温度、缩短铁氧化物在预还原装置内的保温还原时间,控制铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η;

[0306]

如果η

实

<(1-10%)η,通过以下任意一种或多种手段进行调解:提高铁氧化物内的配碳量、升高预还原装置内的还原温度、延长铁氧化物在预还原装置内的保温还原时间,控制铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0307]

实施例22

[0308]

在实施例21中,所述降低预还原装置内的还原温度通过以下手段实现:降低预还原装置内的喷煤量和/或减少预还原装置的二次进风量;所述升高预还原装置内的还原温度通过以下手段实现:增加预还原装置内的喷煤量和/或增加回转窑的二次进风量;所述缩短铁氧化物在预还原装置内的保温还原时间通过增加预还原装置的转速实现;所述延长铁氧化物在预还原装置内的保温还原时间通过减小预还原装置的转速实现。

[0309]

实施例23

[0310]

在实施例22中,具体操作为:

[0311]

所述减少铁氧化物内的配碳量具体为:配碳量的每次减少量

△

m=10%m1,其中m1为铁氧化物内的原始配碳量;即如果η

实

>(1+10%)η,控制下一批次铁氧化物内的配碳量mi=m

i-1

‑△

m;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少下一批次铁氧化物内的配碳量

△

m,直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η;

[0312]

所述提高铁氧化物内的配碳量具体为:配碳量的每次增加量

△

m0=10%m1,其中m1为铁氧化物内的原始配碳量;即如果η

实

<(1+10%)η,控制下一批次铁氧化物内的配碳量mi=m

i-1

+

△

m;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加下一批次铁氧化物内的配碳量

△

m,直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0313]

实施例24

[0314]

在实施例22中,具体操作为:所述降低预还原装置内的喷煤量具体为:喷煤量的每次减少量

△

p=10%p1,其中p1为预还原装置内的原始喷煤量;即如果η

实

>(1+10%)η,控制预还原装置内的喷煤量pj=p

j-1

‑△

p;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少喷煤量

△

p,直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η;

[0315]

所述增加预还原装置内的喷煤量具体为:喷煤量的每次增加量

△

p=10%p1,其中p1为预还原装置内的原始喷煤量;即如果η

实

<(1+10%)η,预还原装置内的喷煤量pj=p

j-1

+

△

p;然后继续通过实时检测预还原装置内物料的实时电导率σ

时

得出铁氧化物在预还原装置中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加喷煤量

△

p,直至铁氧化物在预还原装置中的实时还原度η

实

=(1

±

10%)η。

[0316]

实施例25

[0317]

在实施例22中,具体操作为:所述减少回转窑的二次进风量具体为:二次进风量的每次减少量

△

f=10%f1,其中f1为回转窑的原始二次进风量;即如果η

实

>(1+10%)η,控制回转窑的二次进风量fk=f

k-1

‑△

f;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次减少二次进风量

△

f,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η;

[0318]

所述增加回转窑的二次进风量具体为:二次进风量的每次增加量

△

f=10%f1,其中f1为回转窑的原始二次进风量;即如果η

实

<(1+10%)η,控制回转窑的二次进风量fk=f

k-1

+

△

f;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次增加二次进风量

△

f,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0319]

实施例26

[0320]

在实施例22中,具体操作为:所述增加回转窑的转速具体为:转速的每次增加量

△

s=10%s1,其中s1为回转窑的原始转速;即如果η

实

>(1+10%)η,控制回转窑的转速sr=s

r-1

+

△

s;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然大于(1+10%)η,则再一次增加转速

△

s,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η;

[0321]

所述减小回转窑的转速具体为:转速的每次减小量

△

s=10%s1,其中s1为回转窑的原始转速;即如果η

实

<(1+10%)η,控制回转窑的转速sr=s

r-1

‑△

s;然后继续通过实时检测回转窑内物料的实时电导率σ

时

得出铁氧化物在回转窑中的实时还原度η

实

;如果该实时状态的η

实

依然小于(1+10%)η,则再一次减小转速

△

s,直至铁氧化物在回转窑中的实时还原度η

实

=(1

±

10%)η。

[0322]

实施例27

[0323]

如图5所示,一种铁氧化物直接还原系统,该系统包括预还原装置1和深度还原装置2;其中,预还原装置1的出料口与深度还原装置2的进料口连通,深度还原装置2的出气口连通至预还原装置1的进气口。所述深度还原装置2为熔融还原炉。

[0324]

实施例28

[0325]

如图6所示,一种铁氧化物直接还原系统,该系统包括预还原装置1和深度还原装置2;其中,预还原装置1的出料口与深度还原装置2的进料口连通,深度还原装置2的出气口连通至预还原装置1的进气口。

[0326]

该系统还包括重整竖井3;重整竖井3包括进料口301、出料口302、进气口303和出气口304;预还原装置1的出料口连通至重整竖井3的进料口301;重整竖井3的出料口302连通至深度还原装置2的进料口;深度还原装置2的出气口连通至重整竖井3的进气口303;重整竖井3的出气口304连通至预还原装置1的进气口。

[0327]

实施例29

[0328]

重复实施例28,只是所述预还原装置1为回转窑a;所述深度还原装置2为熔融还原炉。

[0329]

实施例30

[0330]

重复实施例28,只是所述预还原装置1为转底;所述深度还原装置2为转炉。

[0331]

实施例31

[0332]

重复实施例28,只是所述预还原装置1为隧道窑;所述深度还原装置2为电炉。

[0333]

实施例32

[0334]

重复实施例28,只是所述预还原装置1为流化床;所述深度还原装置2为高炉。

[0335]

实施例33

[0336]

重复实施例28,只是所述预还原装置1为煤基竖炉;所述深度还原装置2为熔融还原炉。

[0337]

实施例34

[0338]

重复实施例28,只是所述预还原装置1为气基竖炉;所述深度还原装置2为熔融还原炉。

[0339]

实施例35

[0340]

重复实施例29,只是所述预还原装置1为回转窑a;回转窑a包括干燥段101、预热段102、还原焙烧段103、缓冷段104;重整竖井3的出气口304连通至回转窑a的还原焙烧段103。所述深度还原装置2为电炉。

[0341]

实施例36

[0342]

重复实施例28,只是所述预还原装置1为回转窑a;回转窑a包括干燥段101、预热段102、还原焙烧段103、缓冷段104;重整竖井3的出气口304连通至回转窑a的预热段102。所述深度还原装置2为高炉。

[0343]

实施例37

[0344]

重复实施例28,只是所述预还原装置1为回转窑a;回转窑a包括干燥段101、预热段102、还原焙烧段103、缓冷段104;重整竖井3的出气口304连通至回转窑a的还原焙烧段103和预热段102。

[0345]

实施例38

[0346]

重复实施例37,如图7所示,只是回转窑a还包括有窑身风道机构4、环形旋转滑轨5以及旋转滑动机构6。所述环形旋转滑轨5套设在回转窑a的外部,并通过支架501进行支撑。旋转滑动机构6的轮端与环形旋转滑轨5相连接,其另一端与窑身风道机构4的外端相连接,而窑身风道机构4的内端则连接在窑壁上。即回转窑a和窑身风道机构4可同时通过旋转滑动机构6在环形旋转滑轨5上进行回转。

[0347]

实施例39

[0348]

重复实施例38,只是所述回转窑a的外部设置有多个环形旋转滑轨5。任意一个环形旋转滑轨5通过多个旋转滑动机构6和多个窑身风道机构4与回转窑a相连接。

[0349]

实施例40

[0350]

重复实施例39,如图8-9所示,只是所述窑身风道机构4包括进风连接件401、挡阀402、拉杆403以及进风口404。所述回转窑a的窑身上开设有进风通道405。挡阀402的一端伸入至进风通道405内,其另一端与进风连接件401相连通。进风口404开设在进风连接件401上。进风连接件401远离回转窑a的一端与拉杆403的一端相连接,拉杆403的另一端与旋转滑动机构6相连接。

[0351]

实施例41

[0352]

重复实施例40,只是所述旋转滑动机构6包括旋转轮座601、侧向旋转轮602以及竖向旋转轮603。所述旋转轮座601为“凹”槽型结构并咬合在环形旋转滑轨5的两侧缘部。在位

于环形旋转滑轨5侧面的旋转轮座601上均设置有侧向旋转轮602。在位于环形旋转滑轨5外底面的旋转轮座601上均设置有竖向旋转轮603。旋转轮座601通过侧向旋转轮602和竖向旋转轮603可在环形旋转滑轨5上旋转滑动。

[0353]

实施例42

[0354]

重复实施例41,只是回转窑a还包括有水平滑动机构7。所述水平滑动机构7包括水平轮座701、水平滑轮702以及水平轨道703。所述水平轨道703为设置在支架501上端的槽型轨道。水平轮座701的底端通过水平滑轮702安装在水平轨道703内。水平轮座701的顶端则与环形旋转滑轨5相连接。

[0355]

实施例43

[0356]

重复实施例42,只是该系统还包括回转机构8。所述回转机构8包括回转电机801和大齿圈802。所述大齿圈802的内圈固定在回转窑a的外壁上,大齿圈802的外圈与回转电机801的传动齿轮啮合连接。

[0357]

实施例44

[0358]

重复实施例43,只是该系统还包括电导率检测装置9;电导率检测装置9包括检测线圈901和导磁芯902;检测线圈901与导磁芯902连接,导磁芯902设置在回转窑a的窑身上;导磁芯902设置在回转窑a的窑身侧壁内,且导磁芯902的末端与回转窑a内壁的距离为3mm。

[0359]

实施例45

[0360]

重复实施例43,只是该系统还包括电导率检测装置9;电导率检测装置9包括检测线圈901和导磁芯902;检测线圈901与导磁芯902连接,导磁芯902设置在回转窑a的窑身上;导磁芯902设置在回转窑a的窑身侧壁内,且导磁芯902的末端与回转窑a内壁的距离为10mm。

[0361]

实施例46

[0362]

采用实施例4所述的方法,将实施例11所述的系统用于赤铁矿的直接还原。

[0363]

实施例47

[0364]

采用实施例4所述的方法,将实施例11所述的系统用于磁铁矿的直接还原。

[0365]

实施例48

[0366]

采用实施例4所述的方法,将实施例11所述的系统用于褐铁矿的直接还原。

[0367]

实施例49

[0368]

采用实施例4所述的方法,将实施例11所述的系统用于菱铁矿的直接还原。

[0369]

实施例50

[0370]

采用实施例4所述的方法,将实施例11所述的系统用于针铁矿的直接还原。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1