一种高通量制备薄膜或涂层的方法

1.本发明属于无机薄膜或涂层制备领域,具体涉及一种高通量化学气相沉积薄膜的方法。

背景技术:

2.化学气相沉积(cvd)技术是一种利用气态物质在基体上发生化学反应以合成目标产物的薄膜沉积技术,具有沉积速率高,均匀性好,生长面积大等优势,并且前驱体选择范围广泛,制备方法多样,如热壁cvd(tcvd)、热丝cvd(hwcvd)、微波等离子体cvd(mpcvd)等,可用于多种薄膜或涂层材料的制备。然而cvd制备过程中可控因素较多,如前驱体种类、蒸发温度,载流气体与稀释气体种类、流速、停留时间,反应室温度、压强等参数。特别是沉积温度,一方面沉积温度对气体前驱体分解效率,以及材料生长速度、微观结构和组成的影响最为关键;另一方面cvd沉积温度可与多前驱体流速、沉积压强等重要参数发生耦合效应。复杂的温度控制过程极大地提高了材料性能的稳定化调控难度、增加了产品的制备周期和应用成本。因此,缩短材料制备可控性差异并缩短实验周期,以提升材料研发效率十分重要。

3.当前研究常引入高通量技术,即在一次试验过程中,控制温度场连续变化,以得到多组试验样本,排除其他与温度无关因素的影响,可大幅提升实验效率与可控性。然而,常规cvd方法通常采用焦耳热加热反应腔体或基板,难以在基板表面形成较大温度梯度。此外,由于基板不同区域发生热传递,使得基板表面形成温度梯度的难度进一步增大,采用常规cvd技术难以控制温度梯度实现高通量制备薄膜或涂层。因此,开发一种安全可靠、高效可控的高通量cvd方法,实现基板表面大温度梯度,对于简化无机薄膜或涂层研究过程,加快研究进度,建立系统化、精密化研发体系,并探索绿色环保的新一代先进制备工艺具有十分重要的意义。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种高通量制备薄膜或涂层的方法。激光cvd(lcvd)由于高能激光束的激发作用,使反应气体的分解、吸附、成膜等动力学过程加快,从而大幅提高膜层的沉积速率,反应过程中仅微区局部高温,成膜时杂质含量极少,结合力较高;同时利用发散透镜控制激光光强分布,可在微小区域内控制形成大梯度的温度场分布(》500k/cm),十分适合引入高通量沉积,实现单次试验中获得多个样本,以进一步提高实验效率,缩短实验周期。

5.为解决上述技术问题,本发明提供的技术方案是:

6.提供一种高通量制备薄膜或涂层的方法,在lcvd设备基础上加装光路控制系统,所述lcvd设备激光光源半径为r,所述加装光路控制系统包括沿激光入射方向设置的透镜组,激光通过透镜组在基板表面形成面积为s,半径为h的圆形束斑,其中h大于r,并且束斑从s中心到边缘温度逐渐均匀、有规律地降低,在基板表面获得稳定可控的大梯度温度场,

采用lcvd工艺在基板表面实现高通量制备薄膜或涂层。

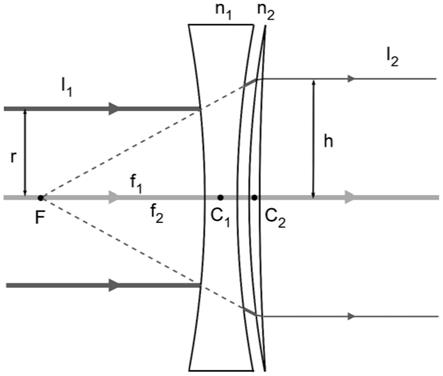

7.按上述方案,所述透镜组包括沿激光入射方向依次垂直设置的凹透镜1和平凸透镜2,所述凹透镜1和平凸透镜2焦点与激光光路重合。凹透镜1焦距固定,通过选择具有适当焦距的平凸透镜2,并调整凹透镜1和平凸透镜2两者的间距,以及激光参数(光波长、功率)调整基板表面束斑直径和温度梯度。

8.按上述方案,所述光路控制系统还包括保护壳体及设置在壳体上供激光通过的光收发接口。

9.按上述方案,所述凹透镜1和平凸透镜2型号为lbk-5.9-10.3-et1.9,直径范围为18~30mm。

10.按上述方案,所述凹透镜1焦距为10.3mm,所述平凸透镜2焦距范围为12~15mm,所述凹透镜1和平凸透镜2的间距(即二者在激光入射方向上的厚度中心的距离)为5.0~8.0mm。

11.按上述方案,所述r为1~2mm,h为3~6mm。

12.按上述方案,所述高通量制备薄膜或涂层的方法具体步骤如下:

13.(1)将清洗后的基板置于lcvd设备反应室内,抽真空后通入保护气体,预热基板一段时间后加载激光(避免急速加热导致基板碎裂),根据红外测温仪反馈的基板表面温度场,调整激光波长、功率、半径r与沉积实验参数(反应室气压、气体流速等),以校正入射激光光场分布,得到连续、大功率、超高斯分布的激光源;

14.(2)在原有lcvd设备基础上加装光路控制系统,固定透镜1,多次实验选择具有适当焦距的平凸透镜2,并调整凹透镜1和平凸透镜2两者的间距,同时采用测温仪实时监测基板表面温度场分布,直至形成稳定可控的具有目标梯度的大梯度温度场;

15.(3)根据需要将前驱体加热至适宜温度后,利用载流气运输至反应室内,直至完成沉积,在基板表面高通量制备薄膜或涂层材料。根据实验结果可进一步优化沉积参数,获得最优沉积工艺条件。

16.按上述方案,超高斯分布入射激光沿入射方向(z方向)的光场分布应满足:

[0017][0018]

式(1)中c为波前常数,半导体激光器常设置为倍,r为激光束的截面半径,i为虚数单位,k为波数,为像散造成的余项,x、y、z为光场分布的空间坐标。根据透镜光路分析,透镜1可将平行激光束转变为沿焦点发出的点光源,透镜2进一步形成梯度分布的出射光场,对于目标平面s(半径h)、内截面半径为[r,r+dr]的光线投射的出射场强,即截面半径为[h,h+dh]处积分形式应满足:

[0019][0020]

式(2)中a为待定常数,l为两透镜在入射方向(z向)的平面投影间距,r1、r2为i2(l):r

→

h的一组定解,仅考虑[r,r+dr]处入射,[h,h+dh]处出射的光线,可解得一组定解:

[0021]

[0022][0023]

式(3)(4)中f1、f2分别为透镜1、2的焦距,n2为透镜2的折射率。通过调整f1、f2及透镜间距,测定不同光路下形成的基板表面温度场,可进一步确定梯度温度场的形成条件。

[0024]

本发明利用高能激光的光效应与热效应,促进前驱体分解过程,并通过调整光路控制系统中透镜组的间距等参数控制温度环形梯度分布,快速制备大通量的薄膜或涂层,在单次试验中可获得多个不同生长条件下的样本,对制备所得的薄膜涂层材料的结构与组成进行表征,得到优化的实验参数,以达到预期效果。

[0025]

本发明的有益效果在于:

[0026]

1、本发明以梯度、大功率、连续激光作为热源,在较小范围(1.0

×

1.0cm)内实现800k/cm的大梯度温度场,以保障小范围内其它生长参数(气流浓度、停留时间等)的一致性,提高制备可控性与选定样品数量,易于确定温度场与多组样本间的对应关系;

[0027]

2、本发明制备的薄膜或涂层具有丰富的微观结构,随温度梯度连续变化,可根据需要分割成数个梯度薄膜样品,有效避免了多次生产导致的环境误差与不可控干扰,也可通过选取合适的沉积温度范围,实现对工艺参数的优化,大幅缩短研发周期;

[0028]

3、本发明利用激光的光热联合作用,促进了前驱体的分解速度,降低了反应温度,提高了沉积速率与原料利用率。

附图说明

[0029]

图1为本发明发散透镜形成梯度激光源的示意图;

[0030]

图2为本发明采用的激光化学气相沉积装置简图;

[0031]

图3为实施例1采用的梯度温度场分布图;

[0032]

图4为实施例1制备的hfo2梯度薄膜的微区xrd图谱,选择1300、1400、1500、1600k对应区域,其物相随温度升高呈取向杂乱的单斜相m-hfo2→

《002》

[0033]

取向单斜相m-hfo2→

伴有四方相生成的m/t-hfo2的变化趋势;

[0034]

图5为实施例1制备的hfo2梯度薄膜1300、1400、1500、1600k对应区域的sem图像,微观结构随温度升高呈棱柱状

→

金字塔状

→

晶簇状

→

多孔棒状的变化趋势。

具体实施方式

[0035]

为使本领域技术人员更好地理解本发明的技术方案,下面结合附图对本发明作进一步详细描述。

[0036]

本发明发散透镜形成梯度激光源的示意图如图1所示,其规格要求如下:

[0037]

入射激光源选用超高斯分布的连续、平行激光束,以激光传播方向为z轴,垂直面内快轴(偏振光传播速度最高的光矢量方向)、慢轴(偏振光传播速度最低的光矢量方向)分别为x,y轴建立空间坐标系,其光场强度i1的空间分布为:

[0038]

i1(θ

x

,θy)=izexp{-2[(θ

x

/α

x

)

2g

+(θy/αy)

2g

]}(1)

[0039]

式(1)中θ

x

,θy为x,y方位角(z轴正方向与x-z,y-z平面夹角),iz为z轴光强,α

x

,αy为x,y远场半发散角(x,y方向上光强为0.5iz的点对应的偏角),g为高斯因子,超高斯分布中g》1。根据激光谐振腔衍射理论,在均匀透明介质中,超高斯分布激光束沿z轴方向传播的光

场强度分布近似为:

[0040][0041]

式(2)中c为波前常数,半导体激光器常设置为倍,r为激光束的截面半径,i为虚数单位,k为波数,为像散造成的余项,x、y、z为光场分布的空间坐标。如图1所示,经过折射率为n1的凹透镜时,平行光源被转换为经焦点f发出的点光源,然后经焦点同为f,折射率为n2的平凸透镜转换为近似平行的束斑,根据几何关系,出射光源i2的截面半径h满足h=f2r/f1,根据光路的可逆性,透镜两侧光强的面内积分应相等,即

[0042][0043]

为简化运算量,仅考虑入射截面边缘[r,r+dr]处光强,假定进入平凸透镜时的入射角为θ1,出射角为θ2;离开平凸透镜时的入射角为θ3,出射角为θ4;当θ很小时,认为θ=sinθ=arcsinθ,且激光束截面直径远小于透镜焦距,即r《《f1,h《《f2,根据折射定律与几何关系,有

[0044][0045][0046][0047]

认为出射光束接近平行光,则由上式(4)~(6)可得:

[0048][0049]

为使出射光场为如图1所示的梯度分布,截面半径为[r,r+dr]的光线投射的目标平面应满足:

[0050][0051]

代入式(3),出射场强积分形式应满足:

[0052][0053]

式(9)中a为待定常数,l为两透镜在入射方向(z向)的平面投影间距,r1、r2为i2(l):r

→

h的一组定解,仅考虑[r,r+dr]处入射,[h,h+dh]处出射的光线,解得:

[0054][0055][0056]

本发明实施例中,n2=1.5163,透镜1直径为18mm,型号为lbk-5.9-10.3-et1.9,焦距为10.3mm,则通过调整透镜2焦距f2与两透镜间距l,可使扩展能量降低至原本的倍,对于中心束斑h=0,光强基本不变,而越靠近边缘h越大,i2(l)降低地越多,形成光强梯度

s-1

),待气流稳定,反应室压强恢复至100pa后开始计时,沉积时间为10min;

[0072]

(6)关闭载流气阀门,关闭激光和其余加热装置,挡板旋于基座上方遮挡气路喷口,避免管内残余原料附着与薄膜表面,1min后关闭稀释气阀门,以保证反应室内残余废气全部排出,抽真空至5pa以下,自然冷却至室温,即得到在单晶硅基板上沉积的大面积hfo2梯度薄膜,薄膜中央厚度为60.3μm,边缘平均厚度为7.8μm。

[0073]

图4为本实施例沉积在si(100)基板表面的hfo2梯度薄膜各温度区域的微区xrd图谱。1300、1400k区域仅生成了单斜相m-hfo2,1500、1600k区域生成了含少量四方相的单斜相m/t-hfo2,1400k区域表现出较强的《002》取向。

[0074]

图5为本实施例沉积在si(100)基板表面的hfo2梯度薄膜各温度区域的sem图像,微观结构随温度升高呈1300k棱柱状

→

1400k金字塔状

→

1500k晶簇状

→

1600k多孔棒状的变化趋势,1400k处具有最大的晶粒尺寸,1600k处表现出最高的沉积速率,表明lcvd热效应在1400k处具有最优的结晶性,而光效应在1600k处具有最高的前驱体分解效果。

[0075]

本实施例制备的大面积hfo2梯度薄膜在1400k区域具有最大的晶粒尺寸与最优的成膜质量,1600k区域具有最高的沉积速率362μmh-1

,通过沉积过程中红外测温仪测试结果与获得的样本梯度变化规律,判断沉积制备过程中温度场保持稳定。

[0076]

实施例2

[0077]

一种高通量lcvd快速制备梯度薄膜的方法,透镜2焦距选择为12.0mm,两透镜间距根据实际温度场调整,约5.0~8.0mm,具体包括如下步骤:

[0078]

(1)将清洗后的si(100)基板置于反应室的石墨基座凹槽内,固定基座后关闭舱门,挡板旋于基座上方,以遮挡气路喷口,抽真空至5pa;

[0079]

(2)开启热丝加热装置,源罐处前驱体加热至493k,管道、喷口加热至513k,基板预热温度设置为873k,升温速率为100k/min,预热时间为5min;

[0080]

(3)开启稀释气气路阀门,向反应室内通入不含前驱体、纯度为99.999%的ar,流速为100sccm(1.67

×

10-6m3 s-1

),调节反应室压强至1000pa后旋开挡板;

[0081]

(4)加载连续激光照射基板表面,激光波长为808nm,功率为90w,设置升温速率为1500k/min,直至基板中央温度1600k,边缘温度900k,温度场梯度为1400k/cm;

[0082]

(5)开启载流气气路阀门,通入含气化前驱体的ar,流速为100sccm(1.67

×

10-6m3 s-1

),待气流稳定,反应室压强恢复至1000pa后开始计时,沉积时间为10min;

[0083]

(6)关闭载流气阀门,关闭激光和其余加热装置,挡板旋于基座上方遮挡气路喷口,1min后关闭稀释气阀门,抽真空至5pa以下,自然冷却至室温,即得到在单晶硅基板上沉积的hfo2梯度薄膜。

[0084]

本实施例制备的hfo2梯度薄膜未完全覆盖基板,900-1200k区域无hfo2薄膜生成,总体呈环形梯度分布,1600k区域具有最高的沉积速率127μmh-1

,制备过程中温度场保持稳定。

[0085]

实施例3

[0086]

一种高通量lcvd快速制备梯度薄膜的方法,透镜2焦距选择为15.0mm,两透镜间距根据实际温度场调整,约5.0~8.0mm,具体包括如下步骤:

[0087]

(1)将清洗后的si(100)基板置于反应室的石墨基座凹槽内,固定基座后关闭舱门,挡板旋于基座上方,以遮挡气路喷口,抽真空至5pa;

[0088]

(2)开启热丝加热装置,源料罐处前驱体加热至493k,管道、喷口加热至513k,基板预热温度设置为873k,升温速率为100k/min,预热时间为5min;

[0089]

(3)开启稀释气气路阀门,向反应室内通入不含前驱体、纯度为99.999%的ar,流速为100sccm(1.67

×

10-6m3 s-1

),调节反应室压强至10000pa后旋开挡板;

[0090]

(4)加载连续激光照射基板表面,激光波长为1023nm,功率为90w,设置升温速率为1000k/min,直至基板中央温度1600k,边缘温度1100k,温度分布仍如图3所示,温度场梯度为1000k/cm;

[0091]

(5)开启载流气气路阀门,通入含气化前驱体的ar,流速为100sccm(1.67

×

10-6m3 s-1

),待气流稳定,反应室压强恢复至10000pa后开始计时,沉积时间为10min;

[0092]

(6)关闭载流气阀门,关闭激光和其余加热装置,挡板旋于基座上方遮挡气路喷口,1min后关闭稀释气阀门,抽真空至5pa以下,自然冷却至室温,即得到在单晶硅基板上沉积的hfo2梯度薄膜。

[0093]

本实施例制备的hfo2梯度薄膜未完全覆盖基板,总体大致呈直径8mm的圆形薄膜,各温度区域仍呈环形梯度分布,薄膜边缘部分剥离基板表面,1600k区域具有最高的沉积速率84μmh-1

,制备过程中温度场保持稳定。

[0094]

以上所述的具体实施例,对本发明的目的、技术方案,有益效果进行了进一步的详细说明。对于本领域的技术人员来说,本发明可以有各种修改和变化,凡在本发明的精神和原则内所做的任何修改,等同替换、改进等,均应在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1