一种PCB钻头加工设备的制作方法

一种pcb钻头加工设备

技术领域

1.本发明涉及钻头加工技术领域,特别涉及一种pcb钻头加工设备。

背景技术:

2.pcb钻头生产的主要设备为钻头研磨机床,钻头加工为涉及到多个工艺和流程,棒料固定在夹具中,通过各工位的研磨切削机构对棒料进行一步步磨削成型。pcb钻头的主要加工工序有粗磨、精磨、磨槽、磨背、磨尖、二次精磨uc槽等工序。现有的pcb钻头加工技术中至少存在以下不足:(1)pcb钻头的上料、放料、取料和存料还不能完全实现自动化,很大程度仍然依赖人工操作,费时费力,生产效率低;(2)现有工艺中,有将自动上下料、磨槽、磨背、磨尖各个工序融合到一台设备中,然而自动上下料所需花的时间大概在15秒左右,磨槽及磨尖时间也在15秒左右,而磨背时间则较短在7秒左右;在设备运行时,磨背工序完成后将等待其他工序完成,然后在进行下一步,从而导致磨背工序中的利用率不高。

3.可见,现有技术还有待改进和提高。

技术实现要素:

4.鉴于上述现有技术的不足之处,本发明的目的在于提供一种pcb钻头加工设备,旨在解决现有技术中pcb钻头加工的生产效率有待提高的技术问题。

5.为了达到上述目的,本发明采取了以下技术方案:

6.一种pcb钻头加工设备,包括圆形的机台,机台的中部设置有工作头机构,机台上沿圆周方向依次设置有上下料机构、开槽机构、磨尖机构、以及磨背机构;所述上料机构包括底座,设置在底座上的立柱,以及设置在立柱上的横梁,底座上设置有x轴滑板,以及用于驱动x轴滑板直线往复移动的x轴驱动装置,x轴滑板上设置有至少一块物料盘;横梁与立柱可滑动地连接,横梁可以沿竖直方向移动;横梁上设置有y轴安装座,以及用于驱动y轴安装座直线往复移动的y轴驱动装置,y轴安装座上设置有旋转气缸,该旋转气缸的输出端连接有z轴安装座,该z轴安装座上设置z轴滑板以及z轴驱动气缸;z轴滑板上设置有第一手指气缸;所述上料机构还包括导正机构,该导正机构包括安装座、第二手指气缸、以及两个相对设置的导正块,两个导正块分别与第二手指气缸的输出端连接。

7.进一步地,所述的pcb钻头加工设备中,所述开槽机构包括第一滑座和第一滑座驱动电机,第一滑座上依次设置有第一刻度板、第一旋转板和第一升降座,第一升降座上设置有第一磨削电机,第一磨削电机的输出端连接第一砂轮;第一滑座驱动电机用于驱动第一滑座靠近或远离工作头机构。

8.进一步地,所述的pcb钻头加工设备中,所述磨尖机构包括第二刻度板、第二旋转板、第二滑座、第三滑座、第二滑座驱动电机、以及第三滑座驱动电机;第三滑座上设置有第二磨削电机,第二磨削电机的输出端连接第二砂轮;第二滑座驱动电机用于驱动第二滑座靠近或远离工作头机构;第三滑座驱动电机用于驱动第三滑座直线移动,第三滑座的移动方向与第二滑座移动的方向垂直。

9.进一步地,所述的pcb钻头加工设备中,所述磨背机构包括第四滑座和第四滑座驱动电机,第四滑座上依次设置有第三刻度板、第三旋转板以及第三升降座;第四滑座上还设置有用于驱动第三旋转板绕竖直轴线转动的第三旋转板驱动电机;第三升降座上设置有第三磨削电机,第三磨削电机的输出端连接有第三砂轮。

10.进一步地,所述的pcb钻头加工设备中,所述工作头机构包括工作头安装座,工作头安装座在周向上等距地设置有四个工作头,四个工作头与所述的上下料机构、开槽机构、磨尖机构、以及磨背机构一一对应。

11.进一步地,所述的pcb钻头加工设备中,所述导正机构中,两个导正块包括第一导正块和第二导正块,第一导正块上设置有导正槽,导正槽为v型槽。

12.进一步地,所述的pcb钻头加工设备中,第一导正块设置有两个侧边,每个侧边的顶端和底端分别设置有一个v型槽;第二导正块的顶端和底端分别设置有一个凸起,凸起与v型槽对应地设置。

13.进一步地,所述的pcb钻头加工设备中,上下料机构中,z轴驱动气缸的活塞杆与一根直杆连接,直杆上固定设置有弹簧;z轴滑板上设置有一个连接板,该连接板设置有通孔,直杆插入通孔;弹簧的一端与连接板连接。

14.有益效果:本发明提供了一种pcb钻头加工设备,相比现有技术,本发明至少具有以下优点:(1)通过设置x轴滑板、x轴驱动装置、y轴安装座、y轴驱动装置、旋转气缸、z轴滑板、z轴驱动气缸、等部件,从而实现了自动地取料、上料、下料和存料,不需要人工辅助,提高了生产效率。(2)通过设置导正机构,上料时通过导正机构的作用提高了钻头装到工作头上的精准度,保证pcb钻头的制造良率。(3)实际生产中,上下料机构处,上料和下料的时间为14秒;开槽机构所用时间为14秒;磨尖机构处所用时间为14秒;而磨背机构处,磨背和二次磨槽的时间总和为14秒。即,对于原本只需要7秒的磨背工序,增加了二次磨槽的工序,充分利用了磨背工序的等待时间,每个机构的所花时间完美衔接,提高了生产效率。

附图说明

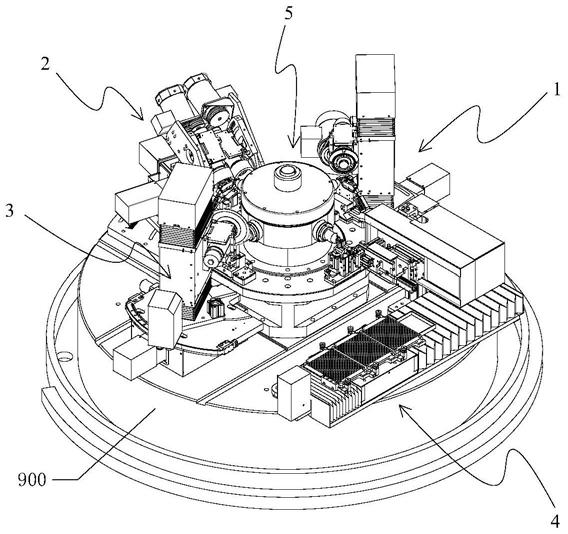

15.图1为本发明提供的pcb钻头加工设备的立体图。

16.图2为本发明提供的pcb钻头加工设备的俯视图。

17.图3为上下料机构的立体图1。

18.图4为上下料机构的立体图2。

19.图5为图3中s1区域的局部放大图。

20.图6为图4中s2区域的局部放大图。

21.图7为图5中s3区域的局部放大图。

22.图8为图6中s4区域的局部放大图。

23.图9为两个导正块的立体图。

24.图10为开槽机构的立体图。

25.图11为磨尖机构的立体图。

26.图12为磨背机构的立体图。

27.图13为工作头机构的立体图。

具体实施方式

28.本发明提供一种pcb钻头加工设备,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

29.请参阅图1至图13,本发明提供一种pcb钻头加工设备。本文所述的“第一”、“第二”第二等措辞,以及各个部件的不同命名仅仅是为了便于阐述,而不是为了限定本发明。

30.如图2所示,本文所述的x轴方向是指上下料机构的底座的长度方向,y轴方向是指横梁的长度方向,z轴方向是指竖直方向。本文所述的“z轴滑板”在取料和存料过程中沿z轴方向运动,当旋转气缸把z轴安装座旋转90

°

后,z轴滑板则沿y轴方向运动。本文x轴方向、y轴方向和z轴方向的设定仅仅是为了便于阐述,因为实际使用时可以改变坐标轴的设定。

31.首先请参阅图1至图6,所述pcb钻头加工设备包括圆形的机台900,机台的中部设置有工作头机构5,机台上沿圆周方向依次设置有上下料机构4、开槽机构1、磨尖机构2、以及磨背机构3。所述上料机构包括底座410,设置在底座上的立柱420,以及设置在立柱上的横梁421,底座上设置有x轴滑板411,以及用于驱动x轴滑板直线往复移动的x轴驱动装置419,x轴滑板上设置有至少一块物料盘413;横梁与立柱可滑动地连接,横梁可以沿竖直方向移动;横梁上设置有y轴安装座422,以及用于驱动y轴安装座直线往复移动的y轴驱动装置(附图未画出),y轴安装座上设置有旋转气缸423,该旋转气缸的输出端连接有z轴安装座430,该z轴安装座上设置z轴滑板431以及z轴驱动气缸432;z轴滑板上设置有第一手指气缸435;所述上料机构还包括导正机构45(如图3所示)。如图6和图8所示,该导正机构包括安装座450、第二手指气缸451、以及两个相对设置的导正块,两个导正块分别与第二手指气缸的输出端连接。

32.上述x轴驱动装置和y轴驱动装置有多种实现方式,此处提出一种方案(但不限定于此):x轴驱动装置是第一直线电机,第一直线电机的动子与x轴滑板连接,从而实现x轴滑板直线往复运动;y轴驱动装置是第二直线电机,第二直线电机的动子与x轴安装座连接,从而实现y轴安装座直线往复运动。

33.x轴驱动装置和y轴驱动装置也可以设置为丝杠传动,即,驱动电机带动丝杠转动,对应的丝杠螺母直线移动。而x轴滑板设置或y轴安装座设置在对应的丝杠螺母上,从而实现直线往复移动。此外,也可以通过齿轮、齿条传动、或者同步带传动等方式实现直线往复移动。由于本发明并不在于提出一种新的直线往复传动的方案,因此,本文不对x轴驱动装置和y轴驱动装置进行具体限定,说明书附图也无必要画出其具体结构。

34.如图8所示,进一步地,所述导正机构中,两个导正块包括第一导正块4521和第二导正块4522,第一导正块上设置有导正槽45211,导正槽为v型槽。如附图的视角所示,右侧那个导正块设置有v型槽,上料时,棒料90从两个导正块中穿过,第二手指气缸动作,两个导正块相向运动,棒料在夹在v型槽中,起到了导正的作用。

35.请参阅图9,进一步地,第一导正块设置有两个侧边45219,每个侧边的顶端和底端分别设置有一个v型槽45211(即:共设置有4个v型槽),v型槽的角度优选为90

°

;第二导正块的顶端和底端分别设置有一个凸起45221,凸起与v型槽对应地设置,用于把棒料夹在v型槽中。由于上述设置中,第一导正块顶端和底端对称地设置有v型槽,第二导正块顶端和底端对称地设置有凸起,装配时可以任意安装。由附图还可以观察到,第一导正块和第二导正块

设置有通孔4520,用于穿过螺栓与第二手指气缸的输出端连接。

36.如图7所示,进一步地,上下料机构中,z轴驱动气缸432的活塞杆与一根直杆433连接,直杆上固定设置有弹簧4330;z轴滑板上设置有一个连接板434,该连接板设置有通孔,直杆插入通孔;弹簧的一端与连接板连接。z轴驱动气缸的活塞杆与一根直杆33连接,直杆上固定设置有弹簧330;z轴滑板上设置有一个连接板34,该连接板设置有通孔,直杆插入通孔;弹簧的一端与连接板连接。正常运行中,上料过程中不会受到障碍,z轴驱动气缸的活塞杆推动直杆和弹簧一起直线移动,弹簧进一步带动z轴滑板直线移动,由于未受到障碍物的阻力,此时弹簧几乎不发生变形或变形量微小。如果意外地碰到障碍物,z轴驱动气缸的活塞杆推动直杆和弹簧一起直线移动,滑板移动受阻,此时,弹簧被压缩,直杆前进,这样避免了上料时意外地与障碍物发生剧烈的碰撞,起到了保护作用。此处只保护结构本身,不限定弹簧具体的弹性系数,由实际情况决定。

37.如图10所示,进一步地,所述开槽机构包括第一滑座11和第一滑座驱动电机110,第一滑座上依次设置有第一刻度板12、第一旋转板13和第一升降座14,第一升降座上设置有第一磨削电机16,第一磨削电机的输出端连接第一砂轮17;第一滑座驱动电机用于驱动第一滑座靠近或远离工作头机构。上述第一砂轮用于对待加工的pcb钻头进行磨槽(如:uc槽)。第一滑座驱动电机带动第一滑座直线移动,用于调节第一砂轮与工作头之间的距离。第一旋转板可以绕竖直轴线转动从而调节第一砂轮的角度,第一刻度板用于显示转动的角度以便于准确调节第一旋转板的位置。第一升降座通过对应的第一升降电机140来实现上下移动从而调节第一砂轮的高度。

38.如图11所示,进一步地,所述磨尖机构包括第二刻度板20、第二旋转板21、第二滑座22、第三滑座23、第二滑座驱动电机220、以及第三滑座驱动电230机;第三滑座上设置有第二磨削电机26,第二磨削电机的输出端连接第二砂轮28;第二滑座驱动电机用于驱动第二滑座靠近或远离工作头机构;第三滑座驱动电机用于驱动第三滑座直线移动,第三滑座的移动方向与第二滑座移动的方向垂直。第二砂轮用于pcb钻头进行磨尖。通过调节第二滑座和第三滑座的位置可以调节第二砂轮相对于工作头的距离。第二旋转板可以绕竖直轴线转动,用于调节第二砂轮偏摆的角度。

39.优选地,共设置有两个第二磨削电机、每个第二磨削电机的输出端分别通过一根主轴27连接有一个第二砂轮28。

40.进一步地,第三滑座上设置有两个旋转座25,旋转座可以相对于水平轴线转动;两根主轴分别设置在对应的那个旋转座上。即,实际加工时,通过调节第二旋转板可以控制整个磨尖机构的偏摆角度,从而控制磨出的刀尖角度。通过调节旋转座可以控制每个第二砂轮绕水平轴线转动的角度,从而控制磨出的pcb钻头的刀面角度。

41.如图12所示,进一步地,所述磨背机构包括第四滑座31和第四滑座驱动电机310,第四滑座上依次设置有第三刻度板32、第三旋转板33以及第三升降座34;第四滑座上还设置有用于驱动第三旋转板绕竖直轴线转动的第三旋转板驱动电机330;第三升降座上设置有第三磨削电机35,第三磨削电机的输出端连接有第三砂轮360。上述第三砂轮用于对pcb钻头进行磨背和二次磨槽(如:uc槽)。通过移动第四滑座从而调节第三砂轮相对于工作头的距离。第三升降座通过对应的第三升降电机340来实现上下移动从而调节第二砂轮的高度。磨背机构首先对pcb钻头进行磨背,然后第三旋转板驱动电机带动第三旋转板转动一个

角度,对pcb进行二次磨槽,提高磨槽的精度。

42.如图13所示,所述工作头机构包括工作头安装座51,工作头安装座在周向上等距地设置有四个工作头52,四个工作头与所述的上下料机构、开槽机构、磨尖机构、以及磨背机构一一对应(如图2所示)。即:任意相邻两个工作头相隔90

°

。实际工作时,工作头安装座通过对应的工作头安装座驱动电机可以实现转动,工作头安装座每次转动90

°

,从而使得每个pcb钻头在某一个工位完成磨削后依次进入下一个工位。

43.为了便于理解,以下简述工作原理:(1)待加工的pcb钻头(最初状态为棒料)放在物料盘中,上下料机构取出一只棒料将其送入对应的那个工作头中。(2)工作头安装座转动90

°

,该pcb钻头到达开槽机构,第一砂轮对其进行磨槽。(3)工作头安装座转动90

°

,该pcb钻头到达磨尖机构,第二砂轮对其进行磨尖。(4)工作头安装座转动90

°

,该pcb钻头到达磨背机构,第一砂轮对其进行磨背,然后第三旋转板驱动电机带动第三旋转板转动一个角度,对pcb进行二次磨槽。(5)工作头安装座转动90

°

,该pcb钻头到达上下料机构,上下料机构把加工好的pcb钻头取出,放在物料盘中。如此往复,各个pcb钻头在对应的各个机构中依次得到加工,保证加工连续。

44.以下进一步简述上下料机构的工作原理:(1)取料时,第一手指气缸竖直朝下,x轴驱动装置带动x轴滑板直线移动,使装有待加工的pcb钻头的物料盘移动到第一手指气缸下方,y轴驱动装置带动y轴安装座沿y方向移动使得第一手指气缸位于待取料的钻头上方;z轴驱动气缸向下推动z轴滑板,第一手指气缸夹住钻头91,z轴驱动气缸带动z轴滑板向上移动。(2)上料时,旋转气缸带动z轴安装座旋转90

°

(附图视角为顺时针转动,如图4所示的状态),y轴驱动装置带动y轴安装座向工作头移动一段距离,然后z轴驱动气缸活塞杆伸出,z轴滑板向前移动,钻头从两个导正块之间通过,第二手指气缸动作使得两个导正块夹住钻头,第一手指气缸松开,钻头在v型槽中实现导正;当工作头夹住钻头后,第二手指气缸松开,完成钻头上料。(3)下料时,第一手指气缸夹住加工完毕的pcb钻头,然后z轴驱动气缸活塞杆缩回,z轴滑板向后移动;旋转气缸带动z轴安装座旋转90

°

(附图视角为逆时针)。(4)存料时,y轴驱动装置带动y轴安装座向后移动一段距离,当pcb钻头对准物料盘上的孔位时,z轴驱动气缸向下推动z轴滑板,第一手指气缸松开pcb钻头,使得pcb钻头落入对应的孔位,完成存料。

45.通过上述分析可知,相比现有技术,本发明通过至少具有以下优点:(1)通过设置x轴滑板、x轴驱动装置、y轴安装座、y轴驱动装置、旋转气缸、z轴滑板、z轴驱动气缸、等部件,从而实现了自动地取料、上料、下料和存料,不需要人工辅助,提高了生产效率。(2)通过设置导正机构,上料时通过导正机构的作用提高了钻头装到工作头上的精准度,保证pcb钻头的制造良率。(3)实际生产中,上下料机构处,上料和下料的时间为14秒;开槽机构所用时间为14秒;磨尖机构处所用时间为14秒;而磨背机构处,磨背和二次磨槽的时间总和为14秒。即,对于原本只需要7秒的磨背工序,增加了二次磨槽的工序,充分利用了磨背工序的等待时间,每个机构的所花时间完美衔接,提高了生产效率。

46.可以理解的是,对本领域普通技术人员来说,可以根据本发明的技术方案及其发明构思加以等同替换或改变,而所有这些改变或替换都应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1