18CrNiMo7-6钢的温锻余热等温正火方法与流程

18crnimo7-6钢的温锻余热等温正火方法

技术领域

1.本发明涉及一种材料正火方法,尤其涉及一种18crnimo7-6钢的温锻余热等温正火方法。

背景技术:

2.18crnimo7-6钢是一种表面硬化钢,是齿轮或齿轮轴关键件的主导应用材料。该材料具有高强度、高韧性和高淬透性等优点,广泛应用制造变速箱齿轮、大模数齿轮、重载齿轮等。但该材料冷却过程中极易得到贝氏体组织,贝氏体的存在导致材料硬度升高,也不利于后续的切削加工和渗碳、淬火处理,从而限制了该材料的潜在性能。因此需要通过额外的热处理工艺来控制该材料在切削加工及渗碳前的组织,使其成为珠光体和铁素体的结合,以期该材料具有理想硬度的同时为后续的切削、渗碳和淬火等处理打下良好的组织基础。

3.正火是—种改善钢材韧性的热处理。正火的主要特点是其冷却速度快于退火而低于淬火。正火的作用机制是在稍快的冷却中使钢材的结晶晶粒细化,从而使得所处理的钢材具有令人满意的强度,而且可以明显提高钢材韧性,降低钢材构件的开裂倾向。

4.殷勇锋等学者公开了名称为“一种利用锻件锻后余热进行正火热处理”的发明申请(cn 102605147 a)。该发明申请通过控制锻件在锻造过程中最后一火的锻造变形量和终止锻造温度,使锻件的终锻温度高于该材料的终锻温度20~30℃,然后在空气中快冷至650℃~700℃,再送入热处理炉均温至锻件内外温度相同,然后加热至该材料的ac3或acm以上60~50℃或更高温度,保温达到完全奥氏体化后,出炉按一定冷却速度冷却至室温。在该方法中,需要重新加热锻件,增加工艺流程复杂度,能源开销大。此外,该方法中正火后的冷却方式极易得到硬度高的贝氏体组织,这不利于后续的切削加工,影响切削精度。

5.王明礼等学者公开了名称为“一种42crmo钢制特大型轴承套圈锻件的锻后余热等温正火工艺”的发明申请(cn102912092a)。该专利提出将完成锻造加工的高温42crmo钢制特大型轴承套圈锻件直接在水和空气中进行快速交替冷却至580℃,放入温度为580℃热处理炉中,保温2h后空冷。在该方法中,虽然给出了几组水和空气交替冷却的处理步骤,然而由于并未对构件的具体尺寸作出限定,因此该方法的实际冷却速度是随着构件的尺寸变化而变化的。本领域技术人员无法评估该方法的实际效果。

6.刘金鑫等学者在其发表的“正火冷却速度对18crnimo7-6齿轮钢自组织和硬度的影响”文章中,指出将18crnimo7-6钢在870-900℃下保温1h,然后以≤30℃/h的冷却速度冷却至640~660℃,随后炉冷至300℃,再空冷至室温,以获得珠光体和铁素体组合的组织,其硬度为190~210hb。该方法实际上在锻件后重新加热至奥氏体化温度,增加工艺流程复杂度,能源开销大。

7.牛文明等学者发表的“渗碳钢齿坯断后余热等温正火工艺探讨”的文章中,对20crmo、20crnimo、20crmnti齿轮钢在高温锻造后,利用正火液将齿轮钢冷却至650℃~750℃,再转移至等温炉进行650℃~680℃等温,发生珠光体、铁素体转变,获得珠光体和铁素体组合的组织,其硬度为160~175hb。该方法实际上利用的是20crmo、20crnimo、20crmnti

齿轮钢的高温锻造的余热,而18crnimo7-6钢的锻造属于温锻锻造,其余热相对高温锻造低,因此该方法难以获得18crnimo7-6钢的理想组织和性能。

8.综上,本领域亟需一种用于18crnimo7-6钢的流程简单、节约能源的正火方法,其能够使得正火后的18crnimo7-6钢具有理想的组织和性能,为后续的诸如切削、渗碳进一步加工打下良好的基础。

技术实现要素:

9.鉴于现有技术的上述问题,本技术一方面提供一种18crnimo7-6钢的温锻余热等温正火方法,其能够使得正火后的18crnimo7-6钢具有理想的组织和性能,为后续的诸如切削、渗碳进一步加工打下良好的基础,同时该方法流程简单并且节省能源。

10.为了达到上述目的,一种18crnimo7-6钢的温锻余热等温正火方法,其包括以下步骤:-在18crnimo7-6钢材构件终锻后,将所述18crnimo7-6钢材构件以0.1℃/秒至20℃/秒的冷却速率受控冷却至650℃;-在650℃等温保温所述18crnimo7-6钢材构件至少1小时;-将所述18crnimo7-6钢材从650℃冷却至室温。

11.通过精确控制冷却速率,上述方法充分有效利用18crnimo7-6钢材温锻的余热而避免额外的加温步骤,简化流程,节省能耗。此外,上述方法通过选择650℃作为等温温度,使得铁素体及珠光体均有较短的孕育期,可在相对短的时间内发生充分的组织转变,获得硬度适中并因此利于后续切削加工的铁素体及珠光体,还获得利于后续渗碳加工的小且均匀的晶粒度;该温度还可有效节省保温时间,减少能用消耗及整个正火方法时间。

12.在本技术正火方法的一些可能的实现方式中,在所述受控冷却期间,使得所述18crnimo7-6钢材构件的心部的冷却速率为0.1℃/秒至20℃/秒。

13.在本技术正火方法的一些可能的实现方式中,在所述等温保温期间,使得所述18crnimo7-6钢材构件的心部在650℃保持至少1小时。

14.本发明的上述方法通过限定冷却速率,使得本领域技术人员可以针对不同尺寸的构件,根据实际制造条件,选择合适的冷却介质以及冷却方式,达到类似甚至是同样的正火效果。

15.本技术的另一方面提供一种经过上述正火方法处理的18crnimo7-6钢材构件,其具有铁素体和珠光体的显微组织并且其布氏硬度在163~176hb。

16.在本技术经过上述正火方法处理的18crnimo7-6钢材构件一些可能的实现方式中,其晶粒度为10至15级。

17.本技术的优点在于,充分利用温锻余热,节省能源消耗,节省时间;采用等温正火,减少热处理形变;能够获得理想的组织,利于后续的切削加工和渗碳处理等加工制造过程。

18.本技术的上述内容在以下参照附图的多个实施例的描述中会更加简明易懂。

附图说明

19.以下将提供本技术的附图,这些附图仅为了以更直观的形式体现本技术,它们是示例性的,并不意图限制本技术的范围。

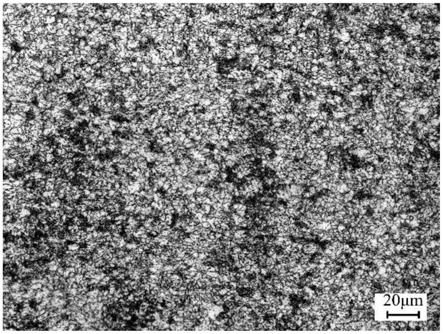

20.图1为根据本技术一个正火方法实施例处理后的18crnimo7-6齿轮钢的微观组织图,该正火方法实施例的冷却速率为0.1℃/秒,该视图的放大倍率为500倍。

21.图2为根据本技术另一个正火方法实施例处理后的18crnimo7-6齿轮钢的微观组织图,该正火方法实施例的冷却速率为1℃/秒,该视图的放大倍率为500倍。

22.图3为根据本技术另一个正火方法实施例处理后的18crnimo7-6齿轮钢的微观组织图,该正火方法实施例的冷却速率为20℃/秒,该视图的放大倍率为500倍。

具体实施方式

23.为使本技术更加容易理解,下面结合具体实施例,进一步阐述本技术。本技术所述的实验方法,若无特殊说明,均为常规方法;所述的材料,若无特殊说明,均可从商业途径获得。除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。如有不一致,以本说明书中所说明的含义或者根据本说明书中记载的内容得出的含义为准。另外,本文中所使用的术语只是为了描述本技术实施方式的目的,不是意图限制本技术。

24.为了准确地对本技术中的技术内容进行叙述,以及为了准确地理解本发明,在对具体实施方式进行说明之前先对本说明书中所使用的词语和术语给出如下的解释说明或定义。

25.本说明书中使用的词语“一个实施方式”或“实施方式”意味着与该实施方式结合描述的特定特征、步骤或特性包括在本发明的至少一个实施方式中。因此,在本说明书各处出现的用语“在一个实施方式中”或“在实施方式中”并不一定都指同一实施方式,但可以指同一实施方式。此外,在一个或多个实施方式中,能够以任何适当的方式组合各特定特征、步骤或特性,如从本技术对本领域的普通技术人员显而易见的那样。

26.说明书和权利要求书中使用的术语“18crnimo7-6钢”是指合金元素为0.15wt%~0.21wt%c、0.50wt%~0.90wt%mn、1.50wt%~1.80wt%cr、0.25wt%~0.35wt%mo和1.40wt%~1.70wt%ni的一种合金钢。该合金钢适于制造齿轮或齿轮轴,因此在本发明中又称“18crnimo7-6齿轮钢”。

27.说明书和权利要求书中使用的术语“正火”是指将钢材加热到ac3温度以上30~50℃后保温一段时间出炉空冷的一种热处理。

28.《实施例1》

29.采用gleeble-3800热模拟试验机,18crnimo7-6钢的试样尺寸:步骤如下:

30.将试样放入样品舱内,抽真空;

31.以10℃/s加热至830℃,保温10min后将试样压缩变形40%,以模拟18crnimo7-6钢的温锻终锻;

32.用空气作为冷却媒介,与电阻加热协调配合,在样品舱内以0.1℃/s的冷却速率将试样冷却至650℃;

33.在650℃等温保温试样1小时;

34.用空气作为冷却媒介,在样品舱内将试样从650℃冷却至室温;

35.沿所得试样轴向纵剖,对纵剖面进行磨抛腐蚀,进行组织观察及性能检测,结果分

别见图1和表1。

36.《实施例2》

37.采用gleeble-3800热模拟试验机,18crnimo7-6钢的试样尺寸:步骤如下:

38.将试样放入样品舱内,抽真空;

39.以10℃/s加热至830℃,保温10min后将试样压缩变形40%,以模拟18crnimo7-6钢的温锻终锻;

40.用空气作为冷却媒介,与电阻加热协调配合,在样品舱内,以1℃/s的冷却速率将试样冷却至650℃;

41.在650℃等温保温试样1小时;

42.用空气作为冷却媒介,在样品仓内将试样从650℃冷却至室温;

43.沿所得试样轴向纵剖,对纵剖面进行磨抛腐蚀,进行组织观察及性能检测,结果分别见图2和表1。

44.《实施例3》

45.采用gleeble-3800热模拟试验机,18crnimo7-6钢的试样尺寸:步骤如下:

46.将试样放入样品舱内,抽真空;

47.以10℃/s加热至830℃,保温10min后将试样压缩变形40%,以模拟18crnimo7-6钢的温锻终锻;

48.用空气作为冷却媒介,与电阻加热协调配合,在样品舱内,以20℃/s的冷却速率将试样冷却至650℃;

49.在650℃等温保温试样1小时;

50.用空气作为冷却媒介,在样品仓内将试样从650℃冷却至室温;

51.沿所得试样轴向纵剖,对纵剖面进行磨抛腐蚀,进行组织观察及性能检测,结果分别见图3和表1。

52.表1

53.从图1~3和表1可以看到,经过上述正火方法实施例处理过的齿轮钢均具有铁素体和珠光体结合的组织,其布氏硬度适中,为163~176hb,易于后续的切削加工。此外,可以看到组织的晶粒度在10级以上,带状组织级别为1~1.5级,尤其利于后续的渗碳处理。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1