一种3D金属打印装置及打印方法

一种3d金属打印装置及打印方法

技术领域

1.本发明属于3d打印领域,具体涉及一种3d金属打印装置及打印方法。

背景技术:

2.在过去的几十年中,3d打印技术迅速发展,为众多创新项目以及新的制造和原型制作提供了便利。而3d打印技术的前身是增材制造技术,其过程首先是建立模型,然后将cad文件发送到am设备后,am设备会读取文件数据,规划打印流程。

3.3d打印在打印材料上可以有广泛的选择,包括许多复合性材料、陶瓷材料、热塑性材料以及金属材料等,3d打印技术也有多种类型,如立体光刻技术(sla)、数字光处理(dlp)、熔融沉积建模(fdm)、选择性激光烧结(sls)、电子束熔化(ebm)、叠层物体制造(lom)等等,其中fdm技术的优点是所有用fdm印刷的零件都可以采用高性能和工程级热塑性塑料,这对机械工程师和制造商来说非常有益。fdm是唯一一种使用生产级热塑性塑料制造零件的3d打印技术,首先,用专用切片软件将在cad建立好的模型分为若干层,得出各个切片层的数据信息,然后通过pwm控制加热棒功率,将喷嘴加热至热塑性塑料的熔化温度,丝材在挤出机构的作用力的作用下通过高温喷嘴被熔化并在挤出力的作用下沿着计算路径黏附在底座上,丝料通过喷嘴被挤出后就冷却和硬化了,打印机执行g代码指令控制喷头和底座遵循计算的路径移动,当一层打印完后,平台会降低一个层厚,打印下一,打印完成后可以轻松取出支撑材料,只需将模型放入水或洗涤剂溶液中或折叠支撑材料即可。

4.如今,fdm技术已广泛应用于各种行业,例如现代汽车和宝马等汽车公司或雀巢等食品公司。fdm用于新产品开发、模型概念和原型制作,甚至用于制造开发,该技术被认为易于使用且对环境友好,具有复杂曲面形状以及有空腔的模型都可以通过使用这种3d打印方法构建,可以使用其他种类的热塑性塑料来印刷零件,其中最常见的是abs和pc丝,还存在几种类型的载体材料,包括水溶性蜡或ppsf。使用该技术印刷的零件具有非常好的耐热性和机械抵抗力,因此可以将印刷的零件用于原型测试,fdm可广泛用于生产最终用途的产品,尤其是小型、详细的零件和专用制造工具,一些热塑性塑料甚至可以用于食品和药品包装,使fdm成为医疗行业中流行的3d打印方法。

5.而现阶段对于实现金属材料的3d打印,主要使用的是选择性激光烧结(sls)和电子束熔化(ebm)技术,其中sls技术需要使用大功率激光器,这使得打印机非常昂贵;而ebm工艺流程慢,成本高,材料来源有限,同样具有局限性,如果将fdm技术应用于金属材料打印那将大大降低成本,但是现有的熔融沉积式3d打印机常见打印材料是abs和pc丝,使用金属丝进行打印仍具有一定的难度。

技术实现要素:

6.针对现有技术的不足,本发明提供一种3d金属打印装置及打印方法,基于熔融沉积3d打印技术,通过对其结构及控制系统进行改进,从而实现金属材料的打印,同时,通过实践我们发现用熔融沉积方法打印金属丝材时,容易遇到打印物件表面不平整,出现突起

或者凹陷的问题,误差累计之下会极大程度影响打印物件的质量精度,因此我们创新性的提出将微型近距离激光测距传感装置与3d打印装置相结合的解决方案。

7.为实现上述目的,本发明提供了如下技术方案为:

8.一种3d金属打印装置,包括喷嘴机构,在所述喷嘴机构的正上方设置有近端输送机构,所述近端输送机构用于将金属丝近距离竖直输送至喷嘴机构,所述喷嘴机构用于利用电磁感应原理将金属丝快速加热至熔融状态,并将熔融状态的金属丝经由喷嘴挤压输送至打印平台,所述打印平台与第一运动机构相连,所述第一运动机构用于控制打印平台沿y轴方向运动,所述喷嘴机构与第二运动机构相连,所述第二运动机构用于控制喷嘴机构沿x、z轴方向运动,

9.在所述喷嘴机构的旁边设置有测距模块,所述测距模块用于测量喷嘴与当前打印层之间的距离,

10.利用第一运动机构、第二运动机构控制喷嘴在打印平台上沿打印路径移动,实施3d打印,同时根据测距模块检测的距离信息,实时在线调整喷嘴机构的移动速度和/或近端输送机构输送金属丝的输送速度,确保打印平面的平整性。

11.进一步,所述近端输送机构包括相互配合的主动齿轮和从动齿轮,在所述主动齿轮和从动齿轮的齿尖处均设置有与金属丝配合的凹口,两个凹口共同组成与金属丝接触的摩擦通道,所述主动齿轮与输送电机相连,所述输送电机用于带动主动齿轮转动,再借助摩擦力带动从动齿轮转动,从而输送金属丝进入引导管,并沿引导管进入绝缘套管,所述引导管和绝缘套管竖直连通设置,其轴向中心线共线;

12.所述喷嘴机构包括绝缘套管,所述绝缘套管的外围缠绕有加热线圈,其底端与喷嘴连通,其顶端与引导管连通,所述加热线圈与电源连接,用于通过电磁感应原理对绝缘套管内部的金属丝进行快速加热,在所述加热线圈的外围设置有散热套管,所述喷嘴采用直通式结构。

13.进一步,所述喷嘴采用直通式结构,在所述绝缘套管的顶端内部设置有阻塞块,在所述阻塞块的中心设置有供金属丝通过的通道,所述阻塞块用于阻塞绝缘套管内部熔融状态的金属丝上溢至引导管内部;

14.所述绝缘套管采用陶瓷材料制成,所述引导管采用铁氟龙材料制成,所述阻塞块采用耐高温的硅胶材料制成。

15.进一步,所述喷嘴机构和近端输送机构均设置在方形框架内部,所述方形框架与第二运动机构相连。

16.进一步,所述第二运动机构包括立式门形支架,在所述立式门形支架上横跨设置有横梁,所述横梁沿x轴方向设置,在其上设置有第一滑轨,在所述第一滑轨上设置有第一滑块,所述第一滑块与方形框架连接;

17.沿所述立式门形支架的两个支撑臂上均设置有第二滑轨,在所述第二滑轨上设置有第二滑块,两个所述第二滑块分别与第一滑轨的端部连接;

18.所述第一运动机构包括设置在打印平台底部的第三滑块,所述第三滑块设置在第三滑轨上,所述第三滑轨沿y轴方向设置。

19.一种基于上文所述的3d金属打印装置的打印方法,包括以下步骤:

20.s1:根据打印产品的要求,选择合适尺寸及种类的金属丝状材料;

21.s2:打开控制软件,导入打印产品对应的模型以及打印参数,开始打印;

22.s3:在第一运动机构、第二运动机构的配合下,控制喷嘴按照打印轨迹在打印平台上移动,同时利用测距模块实时监测喷嘴与上一打印层之间的距离,并根据距离信息,实时调整调嘴机构的移动速度和/或近端输送机构输送金属丝的输送速度,确保打印平面的平整性,完成当前打印层;

23.s4:重复步骤s3,完成整个金属产品的打印。

24.与现有技术相比,本发明的有益效果是:

25.1.进料系统适配于0.5-2.0mm金属丝状材料进料,原料易获取,成本低。

26.2.设计阻液密封装置即在绝缘套管顶端内部设置有硅胶制成的阻塞块,该阻塞块起到阻液密封作用,既可以阻挡液态金属回流至低温区域而引发的焊死,并且硅橡胶可以耐高温,当绝缘套管内部的液柱充满打印喷嘴时,可以给予一定的挤压力,确保液态金属流出的连续性,使出料均匀。

27.3.采用合金材料制成的薄壁直通喷嘴替代传统的锥形打印喷嘴,增大喷嘴腔体空间,减小出料阻力。

28.4.设计近端输送机构,有效简化步进电机、喷嘴端两者之间的连接方式,缩短连接距离,同时增设引导管,使得金属丝状材料在步进电机至喷嘴端这一过程中保持竖直状态,避免材料弯折导致的进料不畅。

29.5.加热模块使用感应加热原理替代了传统的金属块接触加热,能够将温度快速提高至200度以上,可以实现绝大部分金属丝状材料的加热熔化,比传统热传递的加热方式能量效率更高,热损失更少。

30.6.将测距模块安装于喷嘴近邻,可以极大程度上的提高金属打印的精度。

31.7.用熔融沉积3d打印的金属器件,具有较低成本、成型快速、形状自由设计、废料少等有优点,传统激光烧结粉末冶金金属打印相比,本发明中的3d金属打印装置具有更低成本、成型快速、应用场景广、更安全等优点。

附图说明

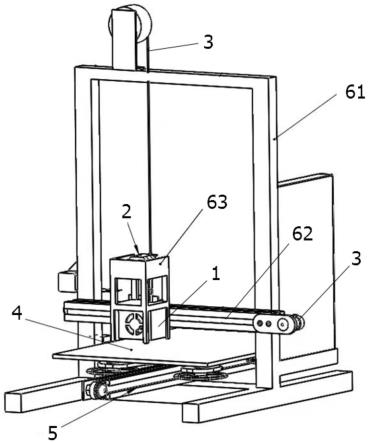

32.图1为本发明的实施例的总体结构示意图;

33.图2为本发明的实施例的喷嘴机构和近端输送机构的结构示意图;

34.图3为本发明的实施例的喷嘴、绝缘套管、加热线圈、阻塞块的配合结构示意图;

35.图中:1-喷嘴机构,11-绝缘套管,12-加热线圈,13-喷嘴,14-阻塞块,15-散热套管,2-近端输送机构,21-主动齿轮,22-从动齿轮,23-引导管,3-金属丝,4-打印平台,5-第一运动机构,6-第二运动机构,61-立式门形支架,62-横梁,63-方形框架,7-测距模块。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下实施例结合附图对本发明的一种3d金属打印装置及打印方法作具体阐述,需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

37.本实施例中的一种3d金属打印装置,包括喷嘴机构1,在喷嘴机构1的正上方设置有近端输送机构2,该近端输送机构2用于将金属丝3近距离竖直输送至喷嘴机构1,该喷嘴

机构1用于利用电磁感应原理将金属丝3快速加热至熔融状态,并将熔融状态的金属丝经由喷嘴挤压输送至打印平台4,该打印平台4与第一运动机构5相连,该第一运动机构5用于控制打印平台4沿y轴方向运动,该喷嘴机构与第二运动机构6相连,该第二运动机构6用于控制喷嘴机构1沿x、z轴方向运动,在喷嘴机构1的旁边设置有测距模块7,该测距模块7用于测量喷嘴与当前打印层之间的距离,这样,利用第一运动机构5、第二运动机构6控制喷嘴在打印平台4上沿打印路径移动,实施3d打印,同时根据测距模块7检测的距离信息,实时在线调整喷嘴机构1的移动速度和/或近端输送机构2输送金属丝的输送速度,确保打印平面的平整性。

38.该近端输送机构2包括相互配合的主动齿轮21和从动齿轮22,在主动齿轮21和从动齿轮22的齿尖处均设置有与金属丝3配合的凹口,这两个凹口共同组成与金属丝接触的摩擦通道,方便通过摩擦力输送金属丝3,该主动齿轮21与输送电机相连,该输送电机用于带动主动齿轮21转动,再借助摩擦力带动从动齿轮22转动,从而输送金属丝3进入引导管23,并沿引导管23进入绝缘套管,该引导管23和绝缘套管竖直连通设置,其轴向中心线共线,可以通过转接头连接,考虑到金属丝的柔软性,增设引导管23进行一定的导向作用,该引导管23可以采用铁氟龙材质制成;

39.该喷嘴机构1包括绝缘套管11,在绝缘套管11的外围缠绕有加热线圈12,其底端与喷嘴13连通,其顶端与引导管23连通,该加热线圈12与电源连接,用于通过电磁感应原理对绝缘套管11内部的金属丝进行快速加热,在加热线圈12的外围设置有散热套管15,该喷嘴13采用直通式结构,其内径小于绝缘套管11的内径,相差1-2毫米,方便绝缘套管11内部堆积熔融状态的金属丝,同时确保熔融状态的金属丝能够在重力的作用下流进喷嘴13内部,在从喷嘴13流到打印平台4,为了确保流动的连续性,我们在绝缘套管11的顶端内部设置有阻塞块14,在阻塞块14的中心设置有供金属丝通过的通道,该阻塞块14用于阻塞绝缘套管11内部熔融状态的金属丝上溢至引导管23内部,同时当熔融状态的金属丝充满绝缘套管11内部腔体时,阻塞块14可以提供向下的阻力即给熔融状态的金属丝向下的挤压力,确保液态金属可以源源不断地从喷嘴13流出至打印平台4,提高打印质量。

40.考虑到感应加热的高温性,该绝缘套管11采用陶瓷材料制成,该引导管23采用铁氟龙材料制成,该阻塞块15采用耐高温的硅胶材料制成。

41.该第二运动机构6包括立式门形支架61,在立式门形支架61上横跨设置有横梁62,该横梁62沿x轴方向设置,在其上设置有第一滑轨,在第一滑轨上设置有第一滑块,该第一滑块与方形框架63连接;在方形框架63内部设置有近端输送机构2和喷嘴机构1,它们一上一下设置,沿立式门形支架61的两个竖直支撑臂上均设置有第二滑轨,在第二滑轨上设置有第二滑块,这两个第二滑块分别与第一滑轨的端部连接;该第一运动机构6包括设置在打印平台的底部的第三滑块,该第三滑块设置在第三滑轨上,该第三滑轨沿y轴方向设置。

42.这样,第一滑块沿第一滑轨的运动、第二滑块沿第二滑轨的运动、第三滑块沿第三滑轨的运动均可以采用电机带动皮带或者齿轮的传动方式,从而带动方形框架内部的喷嘴机构沿x轴方向即第一滑轨运动,以及沿z轴方向即第二滑轨运动,带动打印平台沿y轴方向即第三滑轨运动。

43.本发明还提供了一种基于上文所述的3d金属打印装置的打印方法,包括以下步骤:

44.s1:根据打印产品的要求,选择合适尺寸及种类的金属丝状材料;

45.s2:打开控制软件,导入打印产品对应的模型以及打印参数,开始打印;

46.s3:在第一运动机构、第二运动机构的配合下,控制喷嘴按照打印轨迹在打印平台上移动,同时利用测距模块实时监测喷嘴与上一打印层之间的距离,并根据距离信息,实时调整喷嘴机构的移动速度和/或近端输送机构输送金属丝的输送速度,确保打印平面的平整性,完成当前打印层;

47.通过电机带动第一滑块、第三滑块运动,从而带动喷嘴沿打印轨迹在打印平台上运动,实施3d打印,当需要进行下一层打印时,利用电机带动第二滑块运动,从而带有喷嘴沿z轴方向运动一层打印面的厚度,直至完成整个产品的打印;

48.考虑到液态金属的流动性以及金属打印的特殊性,很容易导致打印面不平整,因此,在打印过程中,我们需要根据测距模块的检测结果,实时调整喷嘴机构的移动速度和/或近端输送机构输送金属丝的输送速度,如距离信息变大,说明上一层打印面在该处位置偏凹,需要进行金属液补充,因此可以减小喷嘴机构的移动速度,使得流出的金属液沉积在此处的量变多,或者增加近端输送机构输送金属丝的输送速度,使得流出的金属液更多些;如距离信息变小,说明上一层打印面在该处位置偏凸,需要的金属液应当适量减少,因此可以增加喷嘴机构的移动速度,使得流出的金属液沉积在此处的量变少或者减少近端输送机构输送金属丝的输送速度,使得流出的金属液变少些,从而可以根据上一层的打印结果有效调整当前层的金属液沉积量,有效改变打印面的平整性;

49.s4:重复步骤s3,完成整个金属产品的打印。

50.上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围,本领域普通技术人员在所附权利要求范围内不需要创造性劳动就能做出的各种变形或修改仍属本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1