一种弹簧端面磨削装置的制作方法

1.本发明涉及一种磨削装置,尤其涉及一种弹簧端面磨削装置。

背景技术:

2.弹簧作为一种重要的减震元件,广泛应用于各种机械设备中,随着科技的不断发展,人们对弹簧加工精度的要求也越来越高,为满足使用要求,需要对弹簧端面进行磨削。

3.公开号为cn210938445u的一种弹簧端面磨削机,包括:转盘,设至少一个,所述转盘开设若干弹簧放置孔,所述弹簧放置孔内均可拆卸的设有筒体,所述筒体内径与待磨削弹簧相适应;磨料盘,设有至少一个,所述磨料盘与待磨削弹簧的至少一端端面相接触。本发明提供的弹簧端面磨削机,能够适应不同直径弹簧的两端磨削,且磨削效率更高。虽然上述专利能够适应不同直径弹簧的两端磨削,但该专利中说明转盘是在外力作用下转动,使得磨料盘反方向转动对弹簧端面进行磨削,如此需要借助外界动力源来完成对弹簧的磨削,或者人工操作进行,这样的磨削方式影响工作效率,且操作不便。

4.针对以上问题,现对此方面的磨削装置做出进一步的改进,需要设计一种能够通过自动对弹簧进行磨削来提高工作效率的弹簧端面磨削装置。

技术实现要素:

5.为了克服现有的磨削机需要依靠外力驱动进行弹簧的磨削工作,影响工作效率的缺点,技术问题:提供一种能够通过自动对弹簧进行磨削来提高工作效率的弹簧端面磨削装置。

6.本发明的技术方案为:一种弹簧端面磨削装置,包括有底座、支撑座、升降架、支撑柱、拉伸弹簧、第一电机、第一转动架、第一连接盘、复位弹簧、第一打磨轮、放料机构和阻挡机构,底座顶部设有支撑座,支撑座顶部左侧前后对称设有支撑柱,两根支撑柱上侧之间滑动式设有升降架,升降架底部前后两侧与同侧的支撑柱之间均连接有拉伸弹簧,升降架中间设有第一电机,第一电机输出轴上设有第一转动架,第一转动架上滑动式设有第一连接盘,第一连接盘顶部与第一转动架之间均匀连接有三根复位弹簧,第一连接盘底部设有第一打磨轮,第一打磨轮能够对弹簧顶端进行磨削,支撑座顶部位于支撑柱右侧的位置设有放料机构,放料机构上设有阻挡机构。

7.进一步说明,放料机构包括有安装架、第一支撑块和支撑框,支撑座顶部位于支撑柱右侧的位置前后对称设有安装架,两个安装架上侧均设有第一支撑块,两块第一支撑块之间连接有支撑框,第一打磨轮向下移动到极限能够与支撑框顶部接触,支撑框上沿周向均匀开有十个放置槽。

8.进一步说明,阻挡机构包括有第二支撑块、滑动架、回力弹簧和推把,两个安装架上侧均设有第二支撑块,两块第二支撑块上均滑动式设有滑动架,两个滑动架与同侧的第二支撑块之间均连接有回力弹簧,两块滑动架左侧均设有推把,两个推把相互接触配合,两个滑动架均位于支撑框的下方,并且能够挡住十个放置槽,两个滑动架相互接触配合。

9.进一步说明,还包括有传动机构,传动机构包括有支撑架、气缸、连接架和第一固定架,支撑座顶部右侧设有支撑架,支撑架上侧前后对称设有气缸,两个气缸伸缩杆上侧之间连接有连接架,升降架中部右侧设有第一固定架,第一固定架与连接架接触配合。

10.进一步说明,还包括有能够对弹簧底端进行打磨的打磨机构,打磨机构包括有齿条、固定块、转动轴、齿轮、活动架、第二电机、第二转动架、第二连接盘、伸缩弹簧和第二打磨轮,第一固定架底部右侧前后对称设有齿条,支撑框右侧设有固定块,固定块右侧转动式设有转动轴,转动轴上前后对称设有齿轮,两个齿条向下移动均能够与同侧的齿轮啮合,转动轴中间设有活动架,活动架下侧设有第二电机,第二电机输出轴上设有第二转动架,第二转动架上滑动式设有第二连接盘,第二连接盘左侧设有用于打磨的第二打磨轮,第二连接盘右侧壁与第二转动架之间均匀连接有三根伸缩弹簧,第二打磨轮与两个滑动架底部接触配合。

11.进一步说明,还包括有顶位机构,顶位机构包括有第二固定架、顶架和连接把,两个滑动架相互远离的一侧均设有连接把,连接把位于第二支撑块外侧,并且与第二支撑块接触,连接架左侧设有第二固定架,第二固定架前后两侧均设有顶架,两个顶架下侧均为斜面,两个顶架向下移动均能够与同侧的连接把接触。

12.进一步说明,还包括有能够对不同长度的弹簧进行磨削的调节机构,调节机构包括有安装块、转动块、螺杆、固定盘、把手和连接块,支撑框前后两侧壁上均设有安装块,两块安装块上均转动式设有转动块,两块转动块顶部均设有螺杆,两根螺杆顶部均设有固定盘,两根螺杆中部之间通过螺纹连接的方式连接有连接块,两个固定盘顶部前后两侧均设有把手,连接块中间沿周向均匀开有十个限位槽,连接块与支撑框接触配合,第一打磨轮向下移动能够与连接块接触。

13.进一步说明,两个支撑柱上侧均涂有润滑油。

14.本发明提供了一种弹簧端面磨削装置,具备以下优点:1、本发明通过第一电机工作带动第一打磨轮转动对弹簧顶端进行打磨,如此可无需人工控制第一打磨轮进行转动,可自动完成对弹簧的打磨工作;

15.2、支撑框上的放置槽开有十个,如此一次可对十根弹簧进行打磨工作,有效的提高了工作效率;

16.3、滑动架能够托着弹簧底端,在弹簧顶端打磨完毕后,拉动推把,使得滑动架移动不再挡住放置槽,弹簧便会自动掉落,便于人们收集,防止弹簧刚磨削完处于高温状态烫到人们;

17.4、气缸能够传送第一打磨轮,在弹簧顶端磨削完毕后,将自动使第一打磨轮向上移动,便于人们取出弹簧,并且进行打磨工作时,也能够使第一打磨轮自动向下移动进行打磨工作,无需人工控制;

18.5、气缸运转使得连接架向下移动,将进而使齿条带动齿轮转动,使得第二打磨轮转动对弹簧的底端接触,第一打磨轮与第二打磨轮便可同时工作对弹簧上下两端面进行打磨工作,无需分开进行,有效的提高了工作效率;

19.6、在顶架与连接把的配合作用,能够使滑动架自动打开,便于第二打磨轮对弹簧底端进行打磨,自动化完成无需人工操作;

20.7、通过调节连接块的高度,可对不同高度的弹簧进行打磨,防止第一打磨轮用力

挤压弹簧顶端损坏弹簧。

附图说明

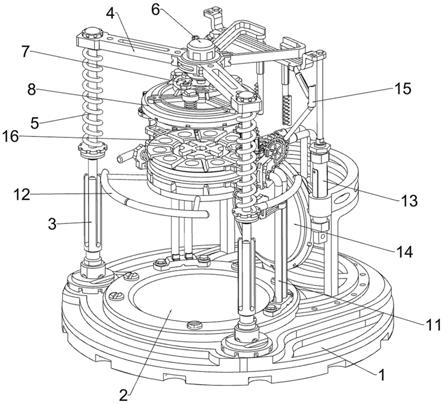

21.图1为本发明的立体结构示意图。

22.图2为本发明的第一种部分立体结构示意图。

23.图3为本发明的第二种部分立体结构示意图。

24.图4为本发明的第三种部分立体结构示意图。

25.图5为本发明的放料机构立体结构示意图。

26.图6为本发明的阻挡机构立体结构示意图。

27.图7为本发明的传动机构立体结构示意图。

28.图8为本发明的打磨机构立体结构示意图。

29.图9为本发明的打磨机构第一种部分立体结构示意图。

30.图10为本发明的打磨机构第二种部分立体结构示意图。

31.图11为本发明的打磨机构第三种部分立体结构示意图。

32.图12为本发明的顶位机构立体结构示意图。

33.图13为本发明的顶位机构部分立体结构示意图。

34.图14为本发明的调节机构立体结构示意图。

35.图15为本发明的调节机构部分立体结构示意图。

36.其中,上述附图包括以下附图标记:1、底座,2、支撑座,3、支撑柱,4、升降架,5、拉伸弹簧,6、第一电机,7、第一转动架,8、第一连接盘,9、复位弹簧,10、第一打磨轮,11、放料机构,111、安装架,112、第一支撑块,113、支撑框,12、阻挡机构,121、第二支撑块,122、滑动架,123、回力弹簧,124、推把,13、传动机构,131、支撑架,132、气缸,133、连接架,134、第一固定架,14、打磨机构,141、齿条,142、固定块,143、转动轴,144、齿轮,145、活动架,146、第二电机,147、第二转动架,148、第二连接盘,149、伸缩弹簧,1410、第二打磨轮,15、顶位机构,151、第二固定架,152、顶架,153、连接把,16、调节机构,161、安装块,162、转动块,163、螺杆,164、固定盘,165、把手,166、连接块。

具体实施方式

37.在本文中提及实施例意味着,结合实施例描述的特定特征、结构或特性可以包含在本发明的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

38.实施例1

39.一种弹簧端面磨削装置,在图1-4中示出,包括有底座1、支撑座2、升降架4、支撑柱3、拉伸弹簧5、第一电机6、第一转动架7、第一连接盘8、复位弹簧9、第一打磨轮10、放料机构11和阻挡机构12,底座1顶部通过螺丝连接的方式连接有支撑座2,支撑座2顶部左侧前后对称焊接有用于导向的支撑柱3,两根支撑柱3上侧之间滑动式设有升降架4,两根支撑柱3上侧均涂有润滑油,能够使升降架4在支撑柱3上滑动的更加顺利,升降架4底部前后两侧与同侧的支撑柱3之间均连接有拉伸弹簧5,升降架4中间设有能够自动完成对弹簧的消磨工作

的第一电机6,第一电机6输出轴上设有第一转动架7,第一转动架7上滑动式设有第一连接盘8,第一连接盘8顶部与第一转动架7之间均匀连接有三根用于缓冲的复位弹簧9,第一连接盘8底部设有能够对弹簧端面进行打磨的第一打磨轮10,支撑座2顶部位于支撑柱3右侧的位置设有用于放置弹簧的放料机构11,放料机构11上设有阻挡机构12。

40.在图1和图5中示出,放料机构11包括有安装架111、第一支撑块112和支撑框113,支撑座2顶部位于支撑柱3右侧的位置前后对称通过螺丝连接的方式连接有安装架111,两个安装架111上侧均焊接有第一支撑块112,两块第一支撑块112之间连接有用于放置弹簧的支撑框113,第一打磨轮10向下移动到极限能够与支撑框113顶部接触,支撑框113上沿周向均匀开有十个放置槽。

41.在图1和图6中示出,阻挡机构12包括有第二支撑块121、滑动架122、回力弹簧123和推把124,两个安装架111上侧均通过螺丝连接的方式连接有第二支撑块121,两块第二支撑块121上均滑动式设有用于挡住弹簧的滑动架122,两个滑动架122与同侧的第二支撑块121之间均连接有回力弹簧123,两块滑动架122左侧均设有用于手拉的推把124,两个推把124相互接触配合,两个滑动架122均位于支撑框113的下方,并且能够挡住十个放置槽,两个滑动架122相互接触配合。

42.当人们需要对弹簧的端面进行打磨时,人们可先向上拉动升降架4,使得拉伸弹簧5被拉伸,升降架4向上移动进而带动第一电机6、第一转动架7、第一连接盘8、复位弹簧9与第一打磨轮10向上移动,使得第一打磨轮10不再与支撑框113接触,接着人们便可将弹簧一一放置在放置槽内,使得弹簧的底端与滑动架122接触,滑动架122能够托着弹簧,防止弹簧掉落,在弹簧放置完毕后,便可松开升降架4,使得升降架4在拉伸弹簧5的复位作用下带动第一电机6与第一转动架7向下移动复位,进而带动第一连接盘8与第一打磨轮10向下移动复位,使得第一打磨轮10与弹簧的顶端接触,复位弹簧9能够对第一连接盘8起到缓冲的作用,第一打磨轮10与弹簧接触后,弹簧会出现轻微的压缩,使得第一打磨轮10与弹簧的顶端紧贴,这时人们便可启动第一电机6工作,使得第一电机6输出轴转动带动第一转动架7转动,使得第一转动架7带动第一连接盘8与第一打磨轮10转动,第一打磨轮10便可对弹簧的顶端进行打磨,在弹簧打磨完毕后,人们便可将第一电机6关闭,接着向拉动推把124,使得两个推把124向相互远离的方向移动不再相互接触,进而带动对应的滑动架122向同样的方向移动,使得回力弹簧123被压缩,滑动架122向外侧移动便不再相互接触,进而不再托着弹簧,顶端打磨完毕的弹簧便可掉落至支撑座2上,随后人们松开推把124,使得滑动架122在回力弹簧123的复位作用下带动推把124向内侧移动,使得两个滑动架122相互靠近接触,并且两个推把124也相互靠近复位相互接触,如此滑动架122便重新挡住放置槽,这时人们可重复上述操作拉动升降架4,可将顶端打磨完毕的弹簧翻转180度后放置在放置槽内,使得弹簧的底端与第一打磨轮10对齐,便于对弹簧的底端进行打磨工作,接着松开升降架4,使得第一打磨轮10向下移动对弹簧底端进行打磨,打磨后对弹簧进行收集即可,如此便可对弹簧的两端面均匀的进行打磨工作,无需人工过多的操作,可自动完成对弹簧的打磨工作。

43.实施例2

44.在实施例1的基础之上,在图1和图7中示出,还包括有传动机构13,传动机构13包括有支撑架131、气缸132、连接架133和第一固定架134,支撑座2顶部右侧设有用于支撑的支撑架131,支撑架131上侧前后对称安装有能够控制第一打磨轮10进行移动的气缸132,两

个气缸132伸缩杆上侧之间连接有连接架133,升降架4中部右侧设有第一固定架134,第一固定架134与连接架133接触配合。

45.当人们需要对弹簧的端面进行打磨时,初始时拉伸弹簧5处于拉伸状态,而连接架133挡住第一固定架134,在人们将弹簧放置完毕后,便可启动气缸132运转,初始时气缸132伸缩杆处于伸长状态,气缸132工作使得自身伸缩杆缩短带动连接架133向下移动,使得连接架133不再托着第一固定架134,这时升降架4便会在拉伸弹簧5的作用下带动第一电机6向下移动,进而带动第一打磨轮10向下移动,第一固定架134会贴着连接架133,将随着连接架133向下移动而向下移动,当第一打磨轮10向下移动至与弹簧顶端接触时,人们便可将气缸132关闭,这时便可开始对弹簧顶端的打磨工作,在弹簧的顶端打磨完毕后,人们将顶端打磨完毕的弹簧取出,然后可控制气缸132反向运转,使得气缸132伸缩杆伸长带动连接架133向上移动,使得连接架133托着第一固定架134向上移动,第一固定架134便可带动升降架4向上移动复位,拉伸弹簧5随之被拉伸,升降架4向上移动便可带动第一打磨轮10向上移动复位,在第一打磨轮10复位到初始位置后,人们便将气缸132关闭,接着可将弹簧翻转180度放置在槽口上,人们便可重复上述操作控制气缸132,使得第一打磨轮10向下移动对弹簧的底端进行打磨,如此在气缸132的作用下无需人工手动拉动升降架4,可自动完成对第一打磨轮10的传送。

46.在图1、图8、图9、图10和图11中示出,还包括有打磨机构14,打磨机构14包括有齿条141、固定块142、转动轴143、齿轮144、活动架145、第二电机146、第二转动架147、第二连接盘148、伸缩弹簧149和第二打磨轮1410,第一固定架134底部右侧前后对称焊接有齿条141,支撑框113右侧通过螺丝连接的方式连接有固定块142,固定块142右侧转动式设有转动轴143,转动轴143上前后对称设有齿轮144,两个齿条141向下移动均能够与同侧的齿轮144啮合,转动轴143中间设有活动架145,活动架145下侧安装有用于驱动的第二电机146,第二电机146输出轴上设有第二转动架147,第二转动架147上滑动式设有第二连接盘148,第二连接盘148左侧焊接有能够对弹簧底端进行磨削的第二打磨轮1410,第二连接盘148右侧壁与第二转动架147之间均匀连接有三根伸缩弹簧149,第二打磨轮1410与两个滑动架122底部接触配合。

47.在需要对弹簧端面进行打磨时,人们控制气缸132正向运转,使得气缸132伸缩杆缩短,进而使升降架4与第一固定架134向下移动,升降架4便带动第一打磨轮10向下移动,第一固定架134向下移动同时带动齿条141向下移动,在齿条141向下移动至与齿轮144啮合时,将带动齿轮144转动,进而带动转动轴143转动,使得转动轴143带动活动架145与第二电机146转动,第二电机146进而带动第二转动架147、第二连接盘148与第二打磨轮1410转动,在第一打磨轮10向下移动至与弹簧的顶端接触时,弹簧会出现轻微的压缩,在第二打磨轮1410随着活动架145转动至与滑动架122的底部接触后,人们便可将气缸132关闭,使得齿条141停止移动,伸缩弹簧149能够对第二连接盘148起到缓冲的作用,防止第二打磨轮1410转动角度过大挤压着滑动架122,接着人们可操作将滑动架122向外拉,使得滑动架122不再挡住弹簧的底端,弹簧便会在自身弹力的作用下与第二打磨轮1410接触,人们便可启动第二电机146工作,使得第二电机146输出轴转动带动第二转动架147与第二连接盘148转动,第二连接盘148进而带动第二打磨轮1410转动,使得第二打磨轮1410对弹簧的底端进行打磨,并且同时可操作使第一打磨轮10转动对弹簧顶端进行打磨,在弹簧两端面都打磨完毕后,

人们可先将第二电机146关闭,使得第二打磨轮1410停止转动,同时操作使第一打磨轮10停止转动,便可控制气缸132反向运转,使得气缸132伸缩杆缩短带动连接架133与第一固定架134向上移动复位,第一固定架134便带动升降架4与第一打磨轮10向上移动复位,同时第一固定架134带动齿条141向上移动,使得齿条141带动齿轮144反向转动,进而带动转动轴143与活动架145反向转动复位,活动架145反向转动便带动第二转动架147、第二连接盘148与第二打磨轮1410反向转动复位,使得第二打磨轮1410不再与弹簧底端接触,打磨完毕的弹簧便可掉落至支撑座2上,在弹簧掉落后,人们操作使滑动架122复位重新挡住放置口,齿条141随着第一固定架134向上移动到初始位置时,齿条141将与齿轮144脱离啮合,最后,在气缸132伸缩杆伸长复位到初始位置后,将气缸132关闭即可,如此操作便可对弹簧的两端面同时进行打磨工作,有效的提高了工作效率。

48.在图1、图12和图13中示出,还包括有顶位机构15,顶位机构15包括有第二固定架151、顶架152和连接把153,两个滑动架122相互远离的一侧均焊接有连接把153,连接把153位于第二支撑块121外侧,并且与第二支撑块121接触,连接架133左侧设有第二固定架151,第二固定架151前后两侧均设有能够使滑动架122自动打开的顶架152,两个顶架152下侧均为斜面,两个顶架152向下移动均能够与同侧的连接把153接触。

49.在对弹簧两端面进行打磨时,气缸132运转使得连接架133向下移动,使得连接架133带动第二固定架151与顶架152向下移动,并且在这同一时间打磨机构14开始工作,第一打磨轮10也将逐渐向下移动,在打磨机构14上的第二打磨轮1410与滑动架122底部接触,并且第一打磨轮10与弹簧顶端接触后,气缸132伸缩杆继续缩短使得连接架133继续向下移动,便可使顶架152继续向下移动,在顶架152自身的斜面与连接把153接触时,将推动连接把153向外侧移动不再与第二支撑块121接触,使得两个连接把153带动两个滑动架122向相互远离的方向移动,回力弹簧123随之被压缩,滑动架122便不再挡住弹簧的底端,第一打磨轮10和第二打磨轮1410便可开始对弹簧的打磨工作,接着将气缸132关闭,当弹簧两端面打磨完毕后,人们便可控制气缸132反向运转,使得连接架133带动第一打磨轮10向上移动复位,同时使打磨机构14复位不再与弹簧底端接触,打磨完毕的弹簧便会掉落支撑座2上,并且连接架133向上移动复位同时带动第二固定架151与顶架152向上移动,使得顶架152自身的斜面不再挡住连接把153,滑动架122便会在回力弹簧123的复位作用下带动两个连接把153向相互靠近的方向移动复位,连接把153便重新与第二支撑块121接触,同时两个滑动架122重新挡住放置槽,最后,在第一打磨轮10与打磨机构14复位到初始位置后,将气缸132关闭即可,如此便可在第二打磨轮1410与滑动架122接触后,自动使滑动架122向外侧移动不再挡住弹簧底端,无需人工操作滑动架122,自动化完成更加省力高效。

50.在图1、图14和图15中示出,还包括有调节机构16,调节机构16包括有安装块161、转动块162、螺杆163、固定盘164、把手165和连接块166,支撑框113前后两侧壁上均通过螺丝连接的方式连接有安装块161,两块安装块161上均转动式设有转动块162,两块转动块162顶部均设有用于调节的螺杆163,两根螺杆163顶部均设有固定盘164,两根螺杆163中部之间通过螺纹连接的方式连接有能够防止弹簧损坏的连接块166,两个固定盘164顶部前后两侧均焊接有把手165,连接块166中间沿周向均匀开有十个限位槽,连接块166与支撑框113接触配合,第一打磨轮10向下移动能够与连接块166接触。

51.在需要对弹簧进行打磨时,人们将弹簧穿过限位槽放置在放置槽内,如弹簧上端

露出的部分较长,人们可根据弹簧的长度来调节连接块166,可通过转动把手165,带动固定盘164与螺杆163转动,进而带动转动块162转动,使得螺杆163转动带动连接块166向上移动,连接块166便不再与支撑框113接触,可使连接块166逐渐向上移动挡住弹簧上半部分,使得弹簧露出的部分减少,在连接块166调节至合适的高度后,便可停止转动把手165,在第一打磨轮10因拉伸弹簧5的作用下向下移动对弹簧顶端进行打磨时,第一打磨轮10向下移动至与弹簧顶端接触时,将同时与连接块166接触,因连接块166高度向上调节了,此时拉伸弹簧5无法完全复位,第一打磨轮10将挤压连接块166,复位弹簧9便能够对第一连接盘8进行缓冲,同时对第一打磨轮10进行缓冲,可防止第一打磨轮10一直挤压着连接块166,接着便可展开对弹簧的打磨工作,在弹簧打磨完毕后,操作使第一打磨轮10向上移动复位,使得拉伸弹簧5逐渐被拉伸,如此在连接块166的作用下可对不同高度的弹簧进行端面打磨工作,不会轻易损坏弹簧,在需要将连接块166向下调节时,反向转动把手165,带动固定盘164、螺杆163与转动块162反向转动,螺杆163便可带动连接块166向下移动,如此便可将连接块166的高度向下调节,如人们将连接块166的高度向下移动到极限后,连接块166便会与支撑框113顶部接触。

52.虽然已经参照示例性实施例描述了本发明,但是应理解本发明不限于所公开的示例性实施例。以下权利要求的范围应给予最宽泛的解释,以便涵盖所有的变型以及等同的结构和功能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1