一种金属加工打磨生产线的制作方法

1.本发明涉及打磨技术领域,具体涉及一种金属加工打磨生产线。

背景技术:

2.目前,金属管广泛应用于护栏中,用于护栏的金属管通常采用不锈钢材料,为了使护栏金属管在使用过程中有足够的美观和安全性,防止金属管表面存在毛刺而划伤人,金属管需经过必要的抛光打磨,在制作护栏用金属管料时,常常需进行大批量同规格的金属管件打磨,现有的金属加工打磨机包括自动上料、进料、打磨和卸料,其工作原理是:电动机带动抛光轮或磨砂带高速旋转,高速旋转的抛光轮或磨砂带与待抛表面进行摩擦,进而可达到去除金属管件表明毛刺、漆面污染、氧化层、浅痕的目的。

3.然而,现有的金属加工打磨生产线虽然能够对管状工件自动上料、进料、打磨和卸料,具有很高的自动化性能,但大多数金属加工打磨生产线一次只能进行一个管状工件外表面的打磨,当需要对大批量同规格的管状工件外表面进行打磨加工时,采用此种金属加工打磨生产线打磨管状工件存在较长的等待时间,从而造成加工时间较长,工作效率低的情况。

4.鉴于此,为了改善上述技术问题,本发明设计一种金属加工打磨生产线,改善了上述技术问题。

技术实现要素:

5.本发明所要解决的技术问题:现有的金属加工打磨生产线虽然能够对管状工件自动上料、进料、打磨和卸料,具有很高的自动化性能,但大多数金属加工打磨生产线一次只能进行一个管状工件外表面的打磨,当需要对大批量同规格的管状工件外表面进行打磨加工时,采用此种金属加工打磨生产线打磨管状工件存在较长的等待时间,从而造成加工时间较长,工作效率低的情况。

6.本发明提供的一种金属加工打磨生产线,包括操作台,还包括:

7.运输机构,所述运输机构对称设置于操作台上,用于实现多个管状工件的运输并带动管状工件做旋转运动;

8.打磨机构,所述打磨机构位于运输机构中部,用于实现对工件的打磨。

9.优选的,所述运输机构包括:

10.一号电机,所述一号电机设置于运输机构一侧且与操作台固定连接;

11.一号带轮,所述一号带轮位于两侧运料筒中间且与一号电机转动轴固定连接,所述一号带轮外表面设有轮齿状突起;

12.二号电机,所述二号电机与一号电机对称设置且与操作台固定连接;

13.二号带轮,所述二号带轮与一号带轮对称设置于两侧运料筒之间且与二号电机转动轴固定连接,所述二号带轮外表面设有轮齿状突起;

14.皮带,所述皮带内表面与外表面均设有轮齿状突起,所述皮带内表面轮齿状突起

与一号带轮和二号带轮相啮合;

15.运料筒,多个所述运料筒设置于皮带之间,多个所述运料筒外表面设有轮齿状与皮带内表面相啮合;

16.螺旋状突起,所述螺旋状突起与运料筒内表面固定连接。

17.优选的,多个所述运料筒两端均转动连接有支架,所述支架与操作台固定连接。

18.优选的,所述打磨机构包括:

19.齿轮,所述齿轮对称设置于皮带上方,所述齿轮与皮带外表面设有的轮齿状相啮合;

20.一号转动杆,所述一号转动杆与一侧齿轮固定连接;

21.三号带轮,所述三号带轮对称设置于两侧一号转动杆上且与一号转动杆中部固定连接;

22.磨砂带,所述磨砂带用于连接两侧三号带轮。

23.优选的,所述磨砂带一面与螺旋状凸起面处于同一水平高度上。

24.优选的,所述三号带轮的直径小于两侧运输机构之间距离2-5cm。

25.优选的,所述转动轴转动连接有固定架,所述固定架与操作台固定连接。

26.优选的所述一号电机与二号电机转动轴上均固定连接有一号锥齿轮,所述一号锥齿轮均啮合有二号锥齿轮,所述二号锥齿轮中部均固定连接有二号转动杆,所述二号转动杆上均固定连接有风扇。

27.优选的,所述操作台上且位于磨砂带下方开设有收集槽。

28.优选的,所述操作台一侧设有进料机,另一侧设有收料机。

29.本发明的有益效果如下:

30.1、本发明提供的一种金属加工打磨生产线,通过设置运输机构与打磨机构的相互配合,使得金属加工打磨生产线通过一个磨砂带便一次能够同时进行多个工件的打磨加工,大大减少了等待时间,有效地提高生产效率,且本发明能够利用运输机构为打磨机构提供动力,进而能够节省能源。

31.2、本发明提供的一种金属加工打磨生产线,通过设置一号电机与二号电机在带动运输机构与打磨机构工作的同时,带动凸轮转动,凸轮转动时挤压到气囊,气囊受挤压排出的气体将磨砂带打磨金属管件产生的碎屑或灰尘吹落,同时对设备进行降温,提高设备的使用寿命。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

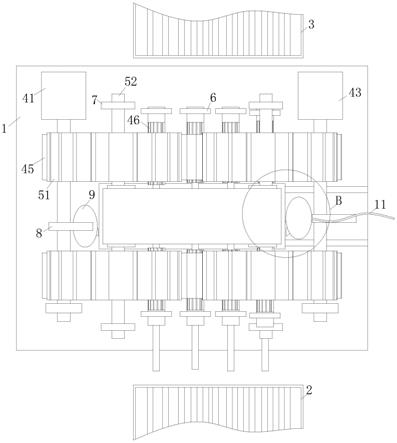

33.图1为本发明的俯视结构示意图;

34.图2为本发明的运输机构与打磨机构正视结构示意图;

35.图3为本发明的a-a向剖视结构示意图;

36.图4为本发明的b处放大图;

37.图5为本发明的操作台与收集盒结构示意图。

38.图中:操作台1、进料箱2、卸料箱3、运输机构4、一号电机41、一号带轮42、二号电机43、二号带轮44、皮带45、运料筒46、螺旋状突起47、打磨机构5、齿轮51、一号转动杆52、三号带轮53、磨砂带54、支架6、固定架7、凸轮8、气囊9、收集盒10、拉绳11。

具体实施方式

39.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明通过提供一种金属加工打磨生产线,现有的金属加工打磨生产线虽然能够对管状工件自动上料、进料、打磨和卸料,具有很高的自动化性能,但大多数金属加工打磨生产线一次只能进行一个管状工件外表面的打磨,当需要对大批量同规格的管状工件外表面进行打磨加工时,采用此种金属加工打磨生产线打磨管状工件存在较长的等待时间,从而造成加工时间较长,工作效率低的情况。

41.本发明的技术方案为解决上述技术问题,总体思路如下:通过设置运输机构4与打磨机构5的相互配合,使得金属加工打磨生产线通过一个磨砂带54便一次能够同时进行多个工件的打磨加工,大大减少了等待时间,有效地提高生产效率,且本发明能够利用运输机构4为打磨机构5提供动力,进而能够节省能源。

42.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明;

43.本发明提供的一种金属加工打磨生产线,包括操作台1以及设置于操作台1两侧的进料箱2与卸料箱3,还包括:

44.运输机构4,所述运输机构4对称设置于操作台1上,用于实现多个管状工件的运输;

45.打磨机构5,所述打磨机构5位于运输机构4中部,用于实现对工件的打磨;

46.通过采用上述技术方案,当需要对大批量同规格的金属管件外表面打磨加工时,工作人员可将多个金属管件放置进运输机构4中,而后运输机构4开始工作,运输机构4带动处于其中的多个金属管件做直线运动的同时还带动多个金属管件做旋转运动;

47.运输机构4转动的同时带动打磨机构5开始工作,由于运输机构4在操作台1上对称设置,即一侧运输机构4进料,一侧运输机构4出料,则两侧运输机构4之间存在间隙,存在的间隙大小为两侧运输机构4之间的距离,此距离应小于金属管件的长度,当金属管件一端从一侧进料的运输机构4中运出至另一侧运输机构4出料的过程中,期间金属管件处于两侧运输机构4间隙的一段裸露于空气中,而打磨机构5设置于两侧运输机构4之间,运输机构4工作时同时带动处于两侧运输机构4间隙之间的打磨机构5对处于间隙中的金属管件进行均匀打磨;

48.从而相较于现有技术中,现有的金属加工打磨生产线虽然能够对管状工件自动上料、进料、打磨和卸料,具有很高的自动化性能,但大多数金属加工打磨生产线一次只能进行一个管状工件外表面的打磨,当需要对大批量同规格的管状工件外表面进行打磨加工

时,采用此种金属加工打磨生产线打磨管状工件存在较长的等待时间,从而造成加工时间较长,工作效率低的情况;

49.而本发明通过设置运输机构4与打磨机构5的相互配合,使得金属加工打磨生产线通过一个磨砂带54便一次能够同时进行多个工件的打磨加工,大大减少了等待时间,有效地提高生产效率,且本发明能够利用运输机构4为打磨机构5提供动力,进而能够节省能源。

50.作为本发明的一种实施方式,所述运输机构4包括:

51.一号电机41,所述一号电机41设置于运输机构4一侧且与操作台1固定连接;

52.一号带轮42,所述一号带轮42与一号电机41转动轴固定连接,所述一号带轮42外表面设有轮齿状突起;

53.二号电机43,所述二号电机43与一号电机41对称设置且与操作台1固定连接;

54.二号带轮44,所述二号带轮44与一号带轮42对称设置且与二号电机43转动轴固定连接,所述二号带轮44外表面设有轮齿状突起;

55.皮带45,所述皮带45内表面与外表面均设有轮齿状突起,所述皮带45内表面轮齿状突起与一号带轮42和二号带轮44相啮合;

56.多个运料筒46,多个所述运料筒46设置于皮带45之间,多个所述运料筒46外表面设有轮齿状与皮带45内表面相啮合;

57.螺旋状突起47,所述螺旋状突起47与运料筒46内表面固定连接;

58.作为本发明的一种实施方式,多个所述运料筒46一端均转动连接有支架6,所述支架6与操作台1固定连接;

59.通过采用上述技术方案,当需要对大批量同规格的金属管件外表面打磨加工时,工作人员将多个金属管件一端放置进一侧运料筒46中后,并通过支架6使得运料筒46得到固定,同时启动一号电机41与二号电机43,一号电机41转动轴带动一号带轮42转动,二号电机43转动轴带动二号带轮44转动,一号带轮42与二号带轮44转动带动皮带45转动,由于皮带45内表面设有的轮齿状与处于皮带45之间的多个运料筒46外表面设有的轮齿状相啮合,因此当皮带45转动时带动多个运料筒46转动,又由于运料筒46内表面固定连接的螺旋状突起47,使得运料筒46转动时,带动螺旋状突起47转动,螺旋状突起47转动时呈推进状且螺旋状突起47转动时对金属管件表面产生摩擦力,从而运料筒46转动通过螺旋状突起47带动处于运料筒46中的金属管件做旋转运动的同时并做直线运动,当金属管件一端逐渐从一侧运料筒46中运出时,打磨机构5对处于两侧运料筒46之间的金属管件进行打磨,在进料的一侧运料筒46中螺旋状突起47的持续带动下,金属管件逐渐进入另一侧运料筒46中,另一侧运料筒46逐渐将打磨完成后的金属管件运出运输机构4。

60.作为本发明的一种实施方式,所述打磨机构5包括:

61.多个齿轮51,多个所述齿轮51对称设置于皮带45上方,所述齿轮51与皮带45外表面设有的轮齿状相啮合;

62.两个一号转动杆52,两个所述一号转动杆52分别与两侧齿轮51固定连接;

63.三号带轮53,所述三号带轮53对称设置于两侧一号转动杆52上且与一号转动杆52中部固定连接;

64.磨砂带54,所述磨砂带54用于连接两侧三号带轮53;

65.作为本发明的一种实施方式,所述磨砂带54下侧面与金属管件外表面接触;

66.通过采用上述技术方案,当皮带45转动时,皮带45带动运料筒46转动的同时,还带动与其外表面啮合的齿轮51转动,齿轮51转动带动一号转动杆52转动,一号转动杆52转动带动与其中部固定连接的三号带轮53转动,两侧三号带轮53转动带动磨砂带54转动,磨砂带54此时处于两侧运输机构4之间的间隙中,在磨砂带54转动过程中,金属管件在皮带45通过运料筒46的带动下,其一端从一侧进料的运料筒46中运出至另一侧出料的运料筒46过程中,期间金属管件处于两侧运输机构4间隙的一段裸露于空气中,而磨砂带54设置于两侧运输机构4之间,从而处于两侧运输机构4间隙之间的磨砂带54在转动过程中,对处于两侧运输机构4间隙中的做转动且直线运动的金属管件进行均匀打磨;

67.通过利用皮带45的内表面与外表面带动金属管件运输的同时还带动打磨机构5开始工作,无需外接动力源,节省能源。

68.作为本发明的一种实施方式,所述一号转动杆52转动连接有固定架7,所述固定架7与操作台1固定连接;

69.通过采用上述技术方案,通过设置一号转动杆52转动连接有固定架7,固定架7与操作台1固定连接,使得一号转动杆52得到固定,进而保证打磨机构5的正常工作。

70.作为本发明的一种实施方式,所述一号电机41与二号电机43转动轴上均固定连接有凸轮8,所述两侧凸轮8内侧设有气囊9,所述气囊9与操作台1固定连接,所述气囊9通气口朝向磨砂带54;

71.通过采用上述技术方案,当一号电机41与二号电机43启动时带动凸轮8转动,凸轮8转动时间歇性挤压到气囊9,当气囊9受到挤压时气囊9中的气体从通气口中排出,被挤压的气体从通气孔中排除时产生风力,产生的风力一方面将磨砂带54打磨金属管件产生的碎屑或灰尘吹落,另一方面利用风冷效果,能够在磨砂带54打磨金属管件产生较多的热量时进行降温,提高设备的使用寿命,当凸轮8远离气囊9时,气囊9受到的挤压力消失,气囊9恢复形变,气囊9恢复形变的过程中吸入气体,待凸轮8再次挤压气囊9时,气囊9再次排出气体,重复上述动作,利用打磨机构5工作带动气囊9工作,进行灰尘的清理,无需外接动力源进行清理,进一步节省能源。

72.作为本发明的一种实施方式,所述两侧凸轮8初始状态相反;

73.通过采用上述技术方案,通过设置两侧凸轮8初始状态相反,使得一侧凸轮8挤压到气囊9,这一侧受挤压的气囊9排气清理灰尘,另一侧的气囊9未受到挤压便恢复形变吸气,而后另一侧气囊9受到挤压排除气体,一侧气囊9未受到挤压恢复形变吸气,如此往复,使得两侧气囊9相互配合而实现持续排气,提高设备的使用性能。

74.作为本发明的一种实施方式,所述操作台1上且位于磨砂带54下方设有收集盒10,所述收集盒10与操作台1滑动连接;

75.通过采用上述技术方案,当气囊9将磨砂带54打磨金属管件产生的碎屑或灰尘吹落后,被吹落的碎屑或灰尘落进磨砂带54下方的收集盒10中,并通过设置收集盒10与操作台1滑动连接,当收集盒10中积累的碎屑或灰尘较多时,工作人员可将收集盒10拉出,将收集盒10中的碎屑或灰尘清理,便于再次使用。

76.作为本发明的一种实施方式,所述收集盒10一侧固定连接有拉绳11;

77.通过采用上述技术方案,通过设置收集盒10一侧设有拉绳11,便于工作人员将位于磨砂带54下方的收集盒10拉出,提高设备的实际使用性。

78.工作原理:当需要对大批量同规格的金属管件外表面打磨加工时,工作人员将多个金属管件一端放置进一侧运料筒46中后,并通过支架6使得运料筒46得到固定,同时启动一号电机41与二号电机43,一号电机41转动轴带动一号带轮42转动,二号电机43转动轴带动二号带轮44转动,一号带轮42与二号带轮44转动带动皮带45转动,由于皮带45内表面设有的轮齿状与处于皮带45之间的多个运料筒46外表面设有的轮齿状相啮合,因此当皮带45转动时带动多个运料筒46转动,又由于运料筒46内表面固定连接的螺旋状突起47,使得运料筒46转动时,带动螺旋状突起47转动,螺旋状突起47转动时呈推进状且螺旋状突起47转动时对金属管件表面产生摩擦力,从而运料筒46转动通过螺旋状突起47带动处于运料筒46中的金属管件做旋转运动的同时并做直线运动,当金属管件一端逐渐从一侧运料筒46中运出时,打磨机构5对处于两侧运料筒46之间的金属管件进行打磨,在进料的一侧运料筒46中螺旋状突起47的持续带动下,金属管件逐渐进入另一侧运料筒46中,另一侧运料筒46逐渐将打磨完成后的金属管件运出运输机构4;

79.同时,当皮带45转动时,皮带45带动运料筒46转动的同时,还带动与其外表面啮合的齿轮51转动,齿轮51转动带动一号转动杆52转动,一号转动杆52转动带动与其中部固定连接的三号带轮53转动,两侧三号带轮53转动带动磨砂带54转动,磨砂带54此时处于两侧运输机构4之间的间隙中,在磨砂带54转动过程中,金属管件在皮带45通过运料筒46的带动下,其一端从一侧进料的运料筒46中运出至另一侧出料的运料筒46过程中,期间金属管件处于两侧运输机构4间隙的一段裸露于空气中,而磨砂带54设置于两侧运输机构4之间,从而处于两侧运输机构4间隙之间的磨砂带54在转动过程中,对处于两侧运输机构4间隙中的做转动且直线运动的金属管件进行均匀打磨;

80.进一步地,当一号电机41与二号电机43启动时带动凸轮8转动,凸轮8转动时间歇性挤压到气囊9,当气囊9受到挤压时气囊9中的气体从通气口中排出,被挤压的气体从通气孔中排除时产生风力,产生的风力一方面将磨砂带54打磨金属管件产生的碎屑或灰尘吹落,另一方面利用风冷效果,能够在磨砂带54打磨金属管件产生较多的热量时进行降温,提高设备的使用寿命,当凸轮8远离气囊9时,气囊9受到的挤压力消失,气囊9恢复形变,气囊9恢复形变的过程中吸入气体,待凸轮8再次挤压气囊9时,气囊9再次排出气体,重复上述动作,利用打磨机构5工作带动气囊9工作,进行灰尘的清理,被吹落的灰尘落进收集盒10中,当收集盒10中灰尘较多时,工作人员拉动拉绳11,将收集盒10拉出,将收集盒10中的灰尘清理。

81.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1