一种高熵合金/氮化物纳米复合薄膜、制备方法及应用

1.本发明涉及薄膜材料技术领域,具体涉及一种高熵合金/氮化物纳米复合薄膜、制备方法及应用。

背景技术:

2.高熵合金薄膜的定义为包括五种及以上元素,且每种元素的原子百分比范围为5~35%的薄膜。高熵合金薄膜具有高硬度、高韧性、耐化学腐蚀、耐磨损以及抗辐照等优良性能,是一种新型的硬质防护薄膜。这些优异的性能使其在海水腐蚀、耐高温磨损以及事故容错燃料包壳薄膜等领域中具有广泛应用前景。在高熵合金薄膜中,进一步引入氮元素会得到高熵氮化物陶瓷薄膜,其硬度与耐磨损性能已经可以与tin、crn、tialn等传统硬质陶瓷涂层相媲美。但是高熵合金氮化物薄膜的物相仍然是单一的脆性陶瓷相结构,其生长特征表现为粗大的柱状晶结构。这导致其韧性不足,无法在高承载、强冲击、长周期的服役环境下应用。

3.目前高熵合金氮化物薄膜主要是单相结构,如专利申请号为2020100081216,采用磁控溅射方法制备得到了(valticrmo)n五元高熵合金氮化物薄膜为单相面心立方结构;如申请号为201810092461.4,采用磁控溅射方法制备得到了(alcrtizrnbv)n高熵合金氮化物薄膜,其结构为单相面心立方固溶体结构。

4.通过在薄膜中引入新相,获得纳米复合结构是提升高熵合金氮化物薄膜韧性的有效途径。目前的纳米复合薄膜主要是纳米多层薄膜如专利号为2018105304957,制备得到了crn/tivzrnbhfn/alcrnbsitin/tivzrnbhfn纳米多层复合体系,实现了薄膜韧性的提高。但是这种制备方法制备工艺复杂,应用成本较高。目前的双相结构有个别研究,但是其本质上化学组成是均匀的,不能满足兼具优异强度和良好韧性的强韧一体化需要。

技术实现要素:

5.本发明针对现有技术存在的问题,得到具有高硬度、高韧性以及优异耐磨损性能的双相复合高熵合金氮化物薄膜。

6.本发明采用的技术方案是:

7.一种高熵合金/氮化物纳米复合薄膜,复合薄膜为高熵合金基体相包裹金属氮化物陶瓷纳米相形成的双相薄膜;高熵合金基体相包括五种金属元素,包括至少两种弱氮化物金属和至少一种强氮化物金属。

8.进一步的,所述复合薄膜为(cunitinbcr)n薄膜、(conifevzr)n薄膜、(femnalwmo)n薄膜、(fecotivzr)n薄膜中的一种。

9.进一步的,所述弱氮化物金属包括cu、ni、co、mn、al、fe;强氮化物金属包括ti、nb、cr、zr、v、mo、w。

10.进一步的,所述高熵合金基体相为非晶或fcc结构,每种金属元素在复合薄膜中的原子百分比均为15~35%。

11.一种高熵合金/氮化物纳米复合薄膜的制备方法,包括以下步骤:

12.步骤1:对基体进行超声清洗后,采用等离子辉光放电溅射处理;

13.步骤2:在高功率脉冲磁控溅射设备中,保持ar气条件,通入n2,真空条件下,拼接靶功率为4~9w/cm2,对基体施加-50~-200v偏压,沉积一定时间,冷却后即可在基体表面得到高熵合金/氮化物纳米复合薄膜;所述拼接靶为按照复合薄膜中金属元素原子百分比形成的金属元素拼接靶。

14.进一步的,所述步骤1中等离子辉光放电溅射处理过程如下:

15.将基体放入高功率脉冲磁控溅射腔体中,抽真空,通入ar,腔体内气压为3~4pa;对基体施加-1000~-1500v偏压,处理时间为20~30min。

16.进一步的,所述步骤2中ar流量为20~60sccm,n2流量为6~12sccm;真空度维持在0.4~1.5pa。

17.进一步的,所述步骤1等离子辉光放电溅射处理前,步骤2沉积前抽真空至1

×

10-3

pa~5

×

10-3

pa。

18.高熵合金/氮化物纳米复合薄膜的应用,所述复合薄膜用于金属或合金机械运动基础件的涂层。

19.本发明的有益效果是:

20.(1)本发明包括cu、ni、mn等弱氮化物金属和ti、nb、cr、zr、w等强氮化物金属;在薄膜沉积过程中强氮化物金属元素与氮发生反应析出,形成氮化物陶瓷纳米相增强的复合高熵合金薄膜;

21.(2)本发明得到的复合薄膜兼具氮化物陶瓷优异强度与高熵合金良好韧性;具有高硬度、高韧性以及优异的耐磨损性能;

22.(3)本发明得到的复合薄膜硬度达20gpa以上,其摩擦系数最低为0.4,磨损率低至1.3

×

10-6

mm3/nm;具有优异的韧性和抗裂纹扩展能力,对在高承载、高磨损环境下作业的基体具有良好的防护作用。

附图说明

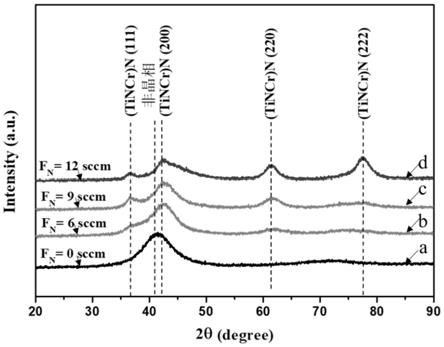

23.图1为本发明实施例1、2、3和对比例3得到的薄膜的xrd测试结果示意图。

24.图2为本发明实施例1和2得到的薄膜的透射电镜测试结果示意图,a、b、c为实施例1薄膜结果,d、e、f为实施例2薄膜结果。

25.图3为本发明实施例1、2、3得到的薄膜的微观结构示意图。

26.图4为本发明实施例1、对比例3、对比例4得到的薄膜在1kg力下维氏压头的压痕形貌图。

具体实施方式

27.下面结合具体实施例对本发明做进一步说明。

28.一种高熵合金/氮化物纳米复合薄膜,复合薄膜为高熵合金基体相包裹金属氮化物陶瓷纳米相形成的双相薄膜;高熵合金基体相包括五种金属元素,包括至少两种弱氮化物金属和至少一种强氮化物金属。弱氮化物金属包括cu、ni、co、mn、al、fe;强氮化物金属包括ti、nb、cr、zr、v、mo、w。3pa;然后向腔体通入纯度大于或等于99.9%的高纯ar,ar气流量为40sccm;调整腔内气压至4pa;对基体施加-1500v负偏压,在基体附近产生ar等离子体。等离子体中的ar

+

在基体负偏压下轰击基体进行反溅射清洗,清洗时间为20min。

47.步骤2:沉积之前腔体抽真空至2.0

×

10-3

pa,然后通入ar和n2,ar流量为60sccm,n2流量为2sccm;通过控制真空泵抽速维持真空度在0.3pa。五元拼接靶平均功率为9w/cm2,对基体施加0v偏压,沉积40min。沉积完成后,真空环境下冷却至100℃以下,开腔出炉,在基体表面即可得到(cunitinbcr)n高熵合金/氮化物纳米复合薄膜;所述拼接靶为按照复合薄膜中金属元素原子百分比形成的金属元素拼接靶。

48.对比例2

49.制备方法如实施例1,具体工艺参数如表1所示。

50.对比例3

51.一种高熵合金薄膜的制备方法,包括以下步骤:

52.步骤1:对基体进行清洗后,采用等离子辉光放电溅射处理;

53.对基体采用超声清洗,将基体放入丙酮中,用超声清洗15分钟,随后在无水乙醇中超声清洗15分钟,取出用氮气吹干。基体为304不锈钢基体。

54.将超声清理后的基体装入高功率脉冲磁控溅射腔体,腔体本底真空抽至2.0

×

10-3

pa;然后向腔体通入纯度大于或等于99.9%的高纯ar,ar气流量为40sccm;调整腔内气压至4pa;对基体施加-1500v负偏压,在基体附近产生ar等离子体。等离子体中的ar

+

在基体负偏压下轰击基体进行反溅射清洗,清洗时间为20min。

55.步骤2:沉积之前腔体抽真空至2.0

×

10-3

pa,然后通入ar和n2,ar流量为40sccm,n2流量为0sccm;通过控制真空泵抽速维持真空度在0.4pa。五元拼接靶平均功率为6w/cm2,对基体施加-50v偏压,沉积40min。沉积完成后,真空环境下冷却至100℃以下,开腔出炉,在基体表面即可得到cunitinbcr高熵合金薄膜;所述拼接靶为按照复合薄膜中金属元素原子百分比形成的金属元素拼接靶。

56.对比例4

57.一种陶瓷薄膜的制备方法,包括以下步骤:

58.步骤1:对基体进行清洗后,采用等离子辉光放电溅射处理;

59.对基体采用超声清洗,将基体放入丙酮中,用超声清洗15分钟,随后在无水乙醇中超声清洗15分钟,取出用氮气吹干。基体为304不锈钢基体。

60.将超声清理后的基体装入高功率脉冲磁控溅射腔体,腔体本底真空抽至2.0

×

10-3

pa;然后向腔体通入纯度大于或等于99.9%的高纯ar,ar气流量为40sccm;调整腔内气压至4pa;对基体施加-1500v负偏压,在基体附近产生ar等离子体。等离子体中的ar

+

在基体负偏压下轰击基体进行反溅射清洗,清洗时间为20min。

61.步骤2:沉积之前腔体抽真空至2.0

×

10-3

pa,然后通入ar和n2,ar流量为40sccm,n2流量为6sccm;通过控制真空泵抽速维持真空度在0.4pa。高纯金属ti靶平均功率为6w/cm2,对基体施加-50v偏压,沉积40min。沉积完成后,真空环境下冷却至100℃以下,开腔出炉,在基体表面即可得到tin陶瓷薄膜。

62.表1.实施例2~15和对比例1~4工艺参数表

[0063][0064]

采用xrd和tem表征薄膜的物相结构。

[0065]

在mts-nano g200纳米压入测试平台以连续刚度法测定该基体表面薄膜的硬度与弹性模量。测试方法如下:在薄膜表面选择5个不同区域,以berkovich金刚石压头压入固定深度1000nm后卸载,获得压入-卸载曲线,计算得到薄膜的硬度与弹性模量,然后取平均值。测定结果如表2所示。

[0066]

采用维氏压头压入法测试薄膜韧性,最大加载力为1kg。

[0067]

采用umt-3多功能摩擦磨损试验机对该基体表面涂层在大气环境下的摩擦磨损寿命进行评价。测试方法如下:采用镀膜不锈钢样品和摩擦配副相互往复滑动方式,滑动频率

分别为1hz,载荷为2n,环境温度(20

±

3)℃,相对湿度(55

±

5)%,φ=6mm的碳化钨球作为摩擦配副。平均摩擦系数及磨损率如表2所示。

[0068]

图1为实施例1(曲线b)、2(曲线c)、3(曲线d)得到的(cunitinbcr)n纳米双相高熵合金氮化物薄膜和对比例3(曲线a)得到的不含氮气的cunitinbcr合金薄膜的xrd测试结果图。从图1中可以看出实施例1、2、3得到的薄膜为非晶相与fcc相的双相结构。对比例3得到的薄膜为单相非晶结构。其中实施例1得到的薄膜如图1曲线b所示,薄膜xrd图谱有ti、nb、cr的氮化物衍射峰,衍射峰半峰宽较大,表明氮化物陶瓷相是纳米晶。图1中a曲线为对比例3得到薄膜的曲线,薄膜没有尖锐的衍射峰,在2θ=42

°

处有一较宽的波包,表明cunitinbcr高熵合金薄膜为单一的非晶结构。tem测试结果与xrd结果一致。图1中d曲线为实施例2得到的薄膜测试结果。从图中可以看出薄膜xrd图谱有ti、nb、cr的氮化物衍射峰,与实施例1相比,衍射峰半峰宽变窄,还出现了明显的(tinbcr)n相的(220)和(222)衍射峰,表明该实施例的薄膜中纳米氮化物陶瓷相结晶性增强,晶粒长大。

[0069]

图2为本发明实施例1、2得到的(cunitinbcr)n纳米双相高熵合金氮化物薄膜微观结构示意图。实施例1、2得到薄膜的tem形貌结果图,其中a、b、c为实施例1得到的薄膜的形貌图,d、e、f为实施例2得到的薄膜的形貌图。从图2中可以看出薄膜为高熵合金非晶相包裹氮化物纳米晶fcc相的纳米复合结构。其中白色虚线包围区域为析出的氮化物纳米晶,纳米晶之间的非晶区域为高熵合金相。图2c中可以看出,电子衍射图案中出现非晶的光晕(高熵合金相)和多条fcc结构的衍射环(氮化物陶瓷相),进一步证明了薄膜为合金+氮化物陶瓷双相纳米复合结构。图2(d)、(e)的tem形貌结果显示,薄膜为非晶/纳米晶双相结构,其中白色虚线包围区域为析出的氮化物纳米晶,纳米晶之间的非晶区域为高熵合金相,与实施例1相比(图2(b)),纳米晶的尺寸增大。图2(f)的电子衍射图案中出现非晶的光晕(高熵合金相)和多条fcc结构的衍射环(氮化物陶瓷相),进一步证明了薄膜为合金+氮化物陶瓷双相纳米复合结构。

[0070]

图3为本发明实施例1、2、3得到的(cunitinbcr)n纳米双相高熵合金氮化物薄膜的微观结构示意图,更加直观的展示了其双相结构。

[0071]

图4为本发明实施例1(图4a)、对比例3(图4b)和对比例4(图4c)得到的以不锈钢为基体的薄膜在1kg力下维氏压头的压痕形貌图。从图4a可以看出,压痕周围只有较短的径向裂纹(裂纹长度约20μm),没有环形裂纹出现,说明薄膜具有优异的韧性。从图4b可以看出,压痕周围的径向裂纹较长(最长达60μm),且压痕周围有环形裂纹出现,表明cunitinbcr高熵合金薄膜的韧性较差,不如实施例1得到的(cunitinbcr)n纳米双相高熵合金氮化物薄膜。从图4c可以看出,压痕周围的径向裂纹较长(最长超过40μm),表明tin陶瓷薄膜的韧性较差,不如实施例1得到的(cunitinbcr)n纳米双相高熵合金氮化物薄膜。

[0072]

各实施例和对比例中薄膜的测试结果如下表所示:

[0073]

表2.各实施例和对比例中薄膜的物相结构、硬度、摩擦系数和磨损率

[0074][0075][0076]

高功率脉冲磁控溅射技术是一种新型的物理气相沉积技术,其具有等离子体密度大、粒子离化率高以及粒子能量分布范围宽等特点。溅射粒子高的离化率使得控制薄膜的相组成、微结构,甚至元素组成成为可能。溅射粒子的离化率可以通过峰值放电电流来调节,峰值电流受到沉积参数的影响,例如沉积气压、靶功率、磁场以及脉宽等。由于上述特性使得使用该方法沉积薄膜中元素的扩散与析出成为可能,具有制备高熵合金/陶瓷纳米复合薄膜的基础。选择cu、ni、mn等弱氮化物形成元素难以与氮气反应,会倾向于以金属态存

在于薄膜中,而ti、nb、cr、zr、w等强氮化物形成元素会倾向于与氮气反应形成(tinbcr)n等陶瓷相。通过这种特殊的组元设计,利用薄膜沉积过程中强氮化物元素与氮的反应析出,形成陶瓷纳米相增强的复合高熵合金薄膜,可以实现兼具氮化物陶瓷优异强度与高熵合金良好韧性的强韧一体化功能。

[0077]

本发明采用高功率脉冲磁控溅射方法,以五元金属元素形成的拼接靶为靶材,拼接靶五种靶的纯度为99%以上。以高纯ar为工作气体,对基体施加负偏压,对拼接靶施加靶电压,强氮化物元素(如ti、nb、cr等)与n原位反应得到陶瓷相,进而形成高熵合金相包裹陶瓷相的纳米双相结构。高熵合金本身具有高的固溶强化作用,而硬质陶瓷相的析出使薄膜硬度显著提升,并且弥散分布的纳米晶陶瓷相使得薄膜中引入大量相界面,界面强化机制使得薄膜的力学性能进一步提高,而合金基体相使薄膜保持了良好的韧性。高熵合金氮化物纳米复合薄膜具备强韧一体化的特点,具备在高承载,高磨损环境中应用的潜力。

[0078]

本发明中形成的复合薄膜为非晶或fcc结构的高熵合金基体相和金属氮化物陶瓷纳米相的双相结构,具体通过溅射功率、氮气流量、偏压来控制金属氮化物陶瓷相的析出与形态,来调控析出的陶瓷相的尺寸与含量。得到的薄膜硬度高达20gpa以上,其摩擦系数最低为0.4,磨损率低至1.3

×

10-6

mm3/nm,并且具有优异的韧性和抗裂纹扩展能力,对在高承载、高磨损环境下作业的基体具有良好的防护作用,例如金属或合金质机械运动基础件,如活塞、齿轮、阀门等,从而有效提高基体的综合性能及服役寿命,以满足现代机械工业飞速发展对零部件表面防护问题的迫切需求,具有很好的应用价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1