切削装置的制作方法

1.本发明涉及利用切削刀具对被加工物进行切削的切削装置。

背景技术:

2.对形成有以半导体集成电路为代表的多个器件的晶片进行分割,由此制造分别具有器件的多个器件芯片。另外,当在将多个器件芯片安装于规定的基板上然后利用密封材料(模制树脂)对所安装的器件芯片进行包覆时,得到封装基板。对该封装基板进行分割,由此制造具有封装化的一个或多个器件芯片的封装器件。封装器件搭载于移动电话、个人计算机等各种电子设备中。

3.在对晶片或封装基板等被加工物进行分割时,使用切削装置。切削装置具有对被加工物进行保持的卡盘工作台以及对被加工物实施切削加工的切削单元。切削单元具有主轴以及固定于主轴的前端部的安装凸缘,在安装凸缘上安装有对被加工物进行切削的环状的切削刀具。

4.安装凸缘具有插入至设置于切削刀具的中央的开口的轮毂部。在将安装凸缘的轮毂部插入切削刀具的开口的状态下,通过向轮毂部拧紧的螺母而将切削刀具固定于安装凸缘。当在切削刀具安装于安装凸缘的状态下使主轴旋转时,切削刀具进行旋转。使旋转的切削刀具切入至卡盘工作台所保持的被加工物,由此对被加工物进行切削、分割。

5.切削刀具随着被加工物的切削加工而发生磨损,根据需要而进行更换。在更换切削刀具时,首先将螺母拧松而从轮毂部拆下,接着将安装于安装凸缘的切削刀具从安装凸缘拆下。并且,将更换用的切削刀具(例如未使用的切削刀具)安装于安装凸缘,然后将螺母向轮毂部拧紧,从而将更换用的切削刀具固定于安装凸缘。

6.当以手动作业进行这样的切削刀具的更换时,花费工夫,而且担心在作业中错误地使切削刀具或螺母掉落、或与切削装置碰撞。因此,为了不以手动作业进行切削刀具的更换,提出了搭载有自动地进行安装于切削单元(主轴单元)的切削刀具的更换的更换装置的切削装置(例如参照专利文献1)。

7.上述切削装置的更换装置具有:切削刀具装卸机构,其进行切削刀具的装卸;以及螺母装卸机构,其进行用于将切削刀具固定于切削单元的螺母的装卸。另外,切削刀具装卸机构具有:第1保持部,其对安装于主轴的安装完的切削刀具进行把持;以及第2保持部,其对与安装完的切削刀具进行更换的更换用的切削刀具进行把持。

8.专利文献1:日本特开2007-98536号公报

9.另外,在上述切削装置中,切削刀具装卸机构的第2保持部对切削装置内的刀具贮存器所收纳的更换用的切削刀具进行把持而将该更换用的切削刀具安装于主轴。刀具贮存器例如具有插入至切削刀具的开口的轴,切削刀具例如在从收纳该切削刀具的刀具盒取出之后,利用手动作业搭挂于轴上,收纳于刀具贮存器。

10.但是,当以手动作业进行从刀具盒取出切削刀具或向刀具贮存器收纳切削刀具等时,担心错误地使切削刀具或螺母掉落、或与切削装置碰撞。

技术实现要素:

11.由此,本发明的目的在于提供不需要以手动作业从刀具盒取出切削刀具的切削装置。

12.根据本发明的一个方式,提供切削装置,其中,该切削装置具有:切削单元,其包含主轴和安装凸缘,该主轴作为旋转轴,该安装凸缘固定于该主轴的前端且供切削刀具安装;支承单元,其包含对收纳该切削刀具的刀具盒进行支承的刀具盒支承部,将该切削刀具以收纳于该刀具盒中的状态进行支承;更换机构,其从安装有该切削刀具的状态的该安装凸缘拆下该切削刀具,并将该支承单元所支承的该切削刀具安装于该安装凸缘;以及移动机构,其使该更换机构在能够相对于该安装凸缘装卸该切削刀具的更换位置、能够与该支承单元之间交接该切削刀具的刀具交接位置、以及远离该更换位置和该刀具交接位置的退避位置之间移动。

13.在本发明的一个方式中,有时该支承单元还包含使该刀具盒支承部旋转的旋转机构,该支承单元具有沿着该旋转机构的旋转的方向排列且分别支承该刀具盒的多个该刀具盒支承部。

14.另外,在本发明的一个方式中,有时该安装凸缘具有:固定安装座,其固定于该主轴;以及按压凸缘,其按照与该固定安装座之间夹持固定该切削刀具的方式安装于该固定安装座,该支承单元还包含对该按压凸缘进行支承的按压凸缘支承部,该更换机构将该切削刀具与该按压凸缘一起安装于该固定安装座,并将该切削刀具与该按压凸缘一起从该固定安装座拆下。

15.另外,在本发明的一个方式中,有时该刀具盒具有收纳该切削刀具的收纳部以及将该收纳部封闭的盖部,该切削装置还具有使该刀具盒的该盖部开闭的开闭单元。

16.另外,在本发明的一个方式中,有时该切削装置还具有对用于修整该切削刀具的修整板或通过该切削刀具而形成检查用的槽的检查用板进行保持的工作台,该支承单元还包含对该修整板或该检查用板进行支承的板支承部,该移动机构使该更换机构在能够与该支承单元之间交接该修整板或该检查用板的板交接位置、能够相对于该工作台搬入搬出该修整板或该检查用板的搬入搬出位置、该更换位置、该刀具交接位置、以及该退避位置之间移动,该更换机构从安装有该修整板或该检查用板的状态的该工作台取下该修整板或该检查用板,并将该支承单元所支承的该修整板或该检查用板安装于该工作台。

17.另外,在本发明的一个方式中,有时该切削装置还具有:读取单元,其读取识别标记;以及刀具盒判定部,其判定利用该读取单元读取附在该切削刀具上的识别标记而获取的信息和利用该读取单元读取附在该刀具盒上的识别标记而获取的信息是否对应。

18.另外,在本发明的一个方式中,有时该切削装置还具有:读取单元,其读取识别标记;以及板判定部,其判定利用该读取单元读取附在该切削刀具上的识别标记而获取的信息和利用该读取单元读取附在该修整板或该检查用板上的识别标记而获取的信息是否对应。

19.本发明的一个方式的切削装置具有:支承单元,其将切削刀具以收纳于刀具盒中的状态进行支承;切削单元,其包含供切削刀具安装的安装凸缘;更换机构,其将支承单元所支承的切削刀具安装于安装凸缘;以及移动机构,其使更换机构移动。

20.由此,在使收纳于刀具盒的状态的切削刀具支承于支承单元之后,利用移动机构

使更换机构移动,由此能够更换切削单元的切削刀具。即,根据本发明的一个方式的切削装置,无需像以往那样利用手动作业将切削刀具从刀具盒取出。

附图说明

21.图1是示出切削装置的立体图。

22.图2是示出安装轮毂型的切削刀具的切削单元的分解立体图。

23.图3是示出安装垫圈型的切削刀具的切削单元的分解立体图。

24.图4是示出更换单元的立体图。

25.图5是示出更换装置配置于更换位置的状态下的更换单元的立体图。

26.图6是示出更换装置的立体图。

27.图7的(a)是示出更换装置的侧视图,图7的(b)是示出更换装置的主视图。

28.图8的(a)是示出保持部的主视图,图8的(b)是示出保持部的剖视图。

29.图9的(a)是示出对轮毂型的切削刀具进行保持的保持部的剖视图,图9的(b)是示出对垫圈型的切削刀具进行保持的保持部的剖视图。

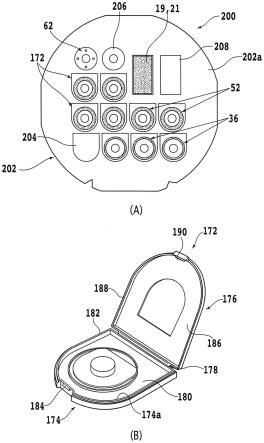

30.图10的(a)是示出能够在支承着更换用的切削刀具等的状态下进行保管的支承单元的俯视图,图10的(b)是示出刀具盒的立体图。

31.图11的(a)是示出附有识别标记的轮毂型的切削刀具的俯视图,图11的(b)是示出附有识别标记的垫圈型的切削刀具的俯视图,图11的(c)是示出附有识别标记的修整板或检查用板的俯视图。

32.图12的(a)是示出更换用切削刀具保持步骤中的更换装置的示意图,图12的(b)是示出螺母拆下步骤中的更换装置的示意图,图12的(c)是示出第1退避步骤中的更换装置的示意图,图12的(d)是示出使用后切削刀具保持步骤中的更换装置的示意图。

33.图13的(a)是示出第2退避步骤中的更换装置的示意图,图13的(b)是示出切削刀具安装步骤中的更换装置的示意图,图13的(c)是示出第3退避步骤中的更换装置的示意图,图13的(d)是示出螺母安装步骤中的更换装置的示意图。

34.图14的(a)是示出对正方形状的修整板进行保持的保持部的立体图,图14的(b)是示出对长方形状的修整板进行保持的保持部的立体图。

35.图15的(a)是示出更换用板保持步骤中的更换装置的示意图,图15的(b)是示出使用后板保持步骤中的更换装置的示意图,图15的(c)是示出退避步骤中的更换装置的示意图,图15的(d)是示出载置步骤中的更换装置的示意图。

36.图16是示出设置有变形例的支承单元的切削装置的立体图。

37.图17是示出具有能够旋转的支承板的支承单元的立体图。

38.图18是示出开闭单元的立体图。

39.图19的(a)是示出载置于刀具盒支承部的刀具盒通过保持机构进行固定的情况的立体图,图19的(b)是示出刀具盒的盖部被锁定解除机构向上方顶起的情况的立体图。

40.图20的(a)是示出通过推力机构将刀具盒的盖部进一步打开的情况的立体图,图20的(b)是示出通过锁定机构将刀具盒的盖部关闭的情况的立体图。

41.标号说明

42.2:切削装置;4:基台;4a:开口;4b:开口;6:升降机;6a:升降台;8:容器;10:盒;

10a:导轨;12:清洗单元;14:旋转工作台;16:导轨;18:工作台罩;20:防尘防滴罩;22:卡盘工作台;24:夹具;26:副工作台;28:加工室罩;28a:出入口;30:切削单元;32:壳体;34:主轴;34a:螺纹孔;36:切削刀具;36a:开口;38:基台;38a:正面;38b:背面;40:切刃;42:安装凸缘;42a:贯通孔;44:凸缘部;44a:正面;44b:凸部;44c:支承面;46:轮毂部;46a:螺纹部;48:螺母;48a:开口;48b:贯通孔;50:螺钉;52:切削刀具;52a:开口;54:安装凸缘;56:固定安装座;56a:贯通孔;56b:承接部;58:凸缘部;58a:正面;58b:凸部;58c:支承面;60:轮毂部;60a:第1轮毂部;60b:第2轮毂部;60c:第3轮毂部;60d:螺纹部;62:按压凸缘;62a:正面;62b:背面;62c:开口;62d:贯通孔;64:螺母;64a:开口;64b:贯通孔;66:垫圈;68:螺钉;70:拍摄单元;72:第1搬送单元;72a:保持单元;72b:把持机构;74:第2搬送单元;74a:保持单元;76:更换单元;78:罩;80:铰链;82:控制单元;82a:处理部;82b:存储部;84:移动单元;86:升降机构;88:基板;90:多关节臂;92a:第1支承件;92b:第2支承件;94a:第1旋转机构;94b:第2旋转机构;94c:第3旋转机构;96a:第1臂;96b:第2臂;100:更换装置;102:装卸单元;104:旋转机构;106:旋转部;106a:旋转轴;110:框体;112a:支承部件;112b:支承部件;114a:连结部件;114b:连结部件;120:螺母旋转部;122:螺母保持部;124:旋转部;124a:旋转轴;126:壳体;128:旋转驱动源;130:旋转部件;130a:正面;132:保持销;134:把持部件;134a:爪部;136:罩;136a:开口;136b:第1销承接部;136c:第2销承接部;138:销;140:环状部件;142a:弹性体;142b:弹性体;150a:保持部;150b:保持部;150a:正面;152:框体;152a:正面;152c:第1槽;152d:第2槽;152e:第3槽;152f:第4槽;152g:第5槽;154:弹性部件;154a:基部;154b:唇部;154c:贯通孔;156:流路;158:阀;160:吸引源;162:压力测量器;172:刀具盒;174:收纳部;174a:收纳区域;176:盖部;178:铰链部;180:底板;182:侧壁;184:第1爪部;186:顶板;188:侧壁;190:第2爪部;200:支承单元;202:支承板;202a:上表面;204:刀具盒支承部;204a:刀具盒支承部;204b:刀具盒支承部;206:按压凸缘支承部;208:板支承部;212:识别标记;214:识别标记;216:识别标记;250:支承单元;252:支承板;252a:上表面;254:刀具盒支承部;256:按压凸缘支承部;258:轴;260:读取单元;262:光源;270:开闭单元;272:保持机构;272a:基台;272b:保持杆;272c:吸引垫;274:锁定解除机构;274a:推杆;276:推力机构;276a:基台;276b:推杆;278:锁定机构;278a:可动臂;278b:推压轮;11:被加工物;13:带;15:框架;17:框架单元;19:修整板;19a:修整板;19b:修整板;21:检查用板。

具体实施方式

43.以下,参照附图对本发明的一个方式的实施方式进行说明。图1是示出本实施方式的切削装置2的立体图。另外,在图1中,x轴方向(加工进给方向、第1水平方向、前后方向)和y轴方向(分度进给方向、第2水平方向、左右方向)是相互垂直的方向。另外,z轴方向(铅垂方向、上下方向、高度方向)是与x轴方向和y轴方向垂直的方向。

44.切削装置2具有对构成切削装置2的各构成要素进行支承或收纳的基台4。在基台4的前方侧的角部设置有具有升降台6a的升降机6。升降机6具有升降机构(未图示),使升降台6a沿着z轴方向升降。

45.在升降机6的升降台6a上载置有收纳在切削装置2中使用的各种用具(部件、消耗品等)的容器8以及收纳作为切削装置2的切削加工的对象的多个被加工物11的盒10。在图1

中示出在升降台6a上载置有容器8且在容器8上载置有盒10的例子。另外,在后文对收纳于容器8的用具的详细内容进行叙述。

46.盒10具有相互对置的一对侧面。另外,在盒10的各侧面上分别固定有沿着盒10的高度方向以规定的间隔配置的多个导轨10a。通过固定于盒10的两侧面的处于相同的高度位置的一对导轨10a,支承包含被加工物11的框架单元(被加工物单元)17。

47.例如被加工物11是由硅等半导体材料形成的圆盘状的晶片。被加工物11由呈格子状排列的多条分割预定线(间隔道)划分成多个区域,在该区域的正面(上表面)侧分别形成有ic(integrated circuit,集成电路)、lsi(large scale integration,大规模集成)等器件。将被加工物11沿着分割预定线进行切削而分割,由此制造分别具有器件的多个器件芯片。

48.不过,对于被加工物11的材质、形状、构造、大小等没有限制。例如被加工物11可以是由硅以外的半导体(gaas、inp、gan、sic等)、玻璃、陶瓷、树脂、金属等形成的晶片。另外,对于形成于被加工物11的器件的种类、数量、形状、构造、大小、配置等也没有限制,也可以不在被加工物11上形成器件。另外,被加工物11可以是csp(chip size package,芯片尺寸封装)基板、qfn(quad flat non-leaded package,四方扁平无引脚封装)基板等封装基板。

49.在被加工物11的背面(下表面)侧粘贴有直径比被加工物11大的圆形的带(划片带)13。作为带13,可以使用具有形成为圆形的膜状的基材和设置于基材上的粘接层(糊料层)的片等。例如基材由聚烯烃、聚氯乙烯、聚对苯二甲酸乙二醇酯等树脂形成,粘接层由环氧系、丙烯酸系或橡胶系粘接剂等形成。另外,在粘接层中可以使用通过紫外线的照射而发生硬化的紫外线硬化型的树脂。

50.带13的外周部粘贴于由金属等形成的在中央部具有圆形的开口的环状的框架15上。另外,框架15的开口的直径大于被加工物11的直径,被加工物11配置于框架15的开口的内侧。

51.当将带13粘贴于被加工物11和框架15时,被加工物11借助带13而被框架15支承。由此,构成包含被加工物11、带13、框架15的框架单元17。并且,将一个或多个框架单元17收纳于盒10中。

52.在基台4的上表面侧的、与升降机6在x轴方向上相邻的区域设置有开口4a。在该开口4a的内部配置有对被加工物11进行清洗的清洗单元12。清洗单元12具有:旋转工作台14,其对被加工物11进行保持;以及喷嘴(未图示),其设置于旋转工作台14的上方,提供纯水等清洗液。

53.在旋转工作台14上连接有使旋转工作台14绕与z轴方向大致平行的旋转轴旋转的电动机等旋转驱动源(未图示)。在通过旋转工作台14对被加工物11进行保持的状态下,一边使旋转工作台14旋转一边从喷嘴向被加工物11提供清洗液,由此对被加工物11进行清洗。另外,作为清洗液,也可以使用将液体(纯水等)和空气混合而得的气液混合流体等。

54.在清洗单元12的上方沿着x轴方向设置有对框架单元17进行保持的一对导轨16。在一对导轨16上连接有使一对导轨16按照沿着y轴方向相互接近和远离的方式移动的移动机构(未图示)。利用一对导轨16夹持框架单元17,由此调整框架单元17的y轴方向的位置。

55.在基台4的上表面侧的、与导轨16在y轴方向上相邻的位置设置有矩形状的开口4b。开口4b形成为长度方向沿着x轴方向。在该开口4b的内部设置有平板状的工作台罩18。

另外,在工作台罩18的x轴方向的两侧设置有能够在x轴方向上伸缩的波纹状的防尘防滴罩20。

56.在工作台罩18上设置有对被加工物11等进行保持的卡盘工作台(保持工作台)22。卡盘工作台22的上表面构成对被加工物11等进行保持的平坦的保持面。另外,在卡盘工作台22的周围设置有对框架15等进行把持而固定的多个夹具24。

57.例如卡盘工作台22具有由不锈钢等金属形成的圆柱状的框体(未图示)。另外,在框体的中央部的上表面侧形成有圆形的凹部,在该凹部中嵌入有由多孔陶瓷等多孔质材料形成的圆盘状的多孔部件。卡盘工作台22的保持面经由多孔部件、设置于卡盘工作台22的内部的流路(未图示)、阀(未图示)等而与喷射器等吸引源(未图示)连接。

58.例如框架单元17按照被加工物11的正面侧向上方露出、被加工物11的背面侧(带13侧)与卡盘工作台22的保持面对置的方式配置在卡盘工作台22上。另外,框架15通过多个夹具24进行固定。当在该状态下对卡盘工作台22的保持面作用吸引源的负压时,被加工物11隔着带13而被卡盘工作台22吸引保持。

59.另外,在工作台罩18上与卡盘工作台22相邻地设置有一对副工作台(保持工作台)26。一对副工作台26以在y轴方向上相互远离的状态配置在卡盘工作台22的后方侧。

60.副工作台26的上表面构成对在切削加工的设置、检查、评价等中使用的板状的部件进行保持的平坦的保持面。例如副工作台26的保持面形成为矩形状,经由设置于副工作台26的内部的流路(未图示)、阀(未图示)等而与喷射器等吸引源(未图示)连接。通过该副工作台26,对后述的修整板19或检查用板21(参照图10的(a))等进行保持。

61.在工作台罩18的下方设置有移动单元(未图示)和旋转驱动源(未图示)。移动单元由滚珠丝杠式的移动机构等构成,使卡盘工作台22和副工作台26与工作台罩18一起沿着x轴方向移动。另外,旋转驱动源由电动机等构成,使卡盘工作台22绕与z轴方向大致平行的旋转轴旋转。

62.开口4b的前方侧(与开口4a相邻的区域)相当于进行被加工物11的搬入和搬出的搬送区域。另外,开口4b的后方侧相当于进行被加工物11的加工的加工区域。通过移动单元使卡盘工作台22和副工作台26沿着x轴方向移动,能够将卡盘工作台22和副工作台26定位于搬送区域或加工区域。

63.在加工区域的上方设置有形成对被加工物11进行切削的空间(加工室)的加工室罩28。在图1中,用双点划线示出加工室罩28的轮廓。加工室罩28例如由金属等形成为长方体状,配置成覆盖加工区域。另外,在加工室罩28的搬送区域侧的侧面上设置有能够供后述的更换装置100(参照图6等)通过的出入口(开口)28a。

64.在加工室罩28的内侧设置有对被加工物11进行切削的一对切削单元30。切削单元30使环状的切削刀具旋转而切入至被加工物11,由此对被加工物11进行切削。例如在切削单元30中安装有轮毂型的切削刀具36(参照图2)。

65.图2是示出安装有轮毂型的切削刀具36的切削单元30的分解立体图。切削单元30具有筒状的壳体32。在该壳体32中收纳有沿着y轴方向配置且作为旋转轴的圆柱状的主轴34。

66.主轴34的前端部(一端侧)露出到壳体32的外部,在主轴34的前端部的端面形成有螺纹孔34a。另外,在主轴34的基端部(另一端侧)连接有电动机等旋转驱动源。在该主轴34

的前端部安装有环状的切削刀具36。安装于主轴34的前端部的切削刀具36通过从旋转驱动源经由主轴34而传递的动力进行旋转。

67.切削刀具36是由金属等形成的环状的基台38和沿着基台38的外周缘形成的环状的切刃40成为一体而构成的。在切削刀具36的中央部(基台38的中央部)设置有沿厚度方向贯通切削刀具36(基台38)的圆形的开口36a。

68.基台38具有相互大致平行的正面(第1面)38a和背面(第2面)38b。基台38的正面38a构成切削刀具36的装卸时被保持的环状的保持面。另外,切刃40形成于基台38的背面38b侧的外周部。例如切刃40由电铸磨具构成,该电铸磨具是通过镀镍层等结合材料固定由金刚石等形成的磨粒而成的。

69.在主轴34的前端部固定有安装切削刀具36的安装凸缘42。安装凸缘42具有:对切削刀具36进行支承的圆盘状的凸缘部44;以及从凸缘部44的正面44a的中央部突出的圆柱状的轮毂部(支承轴)46。另外,在安装凸缘42上设置有贯通凸缘部44的中央部和轮毂部46的中央部的贯通孔42a。

70.在凸缘部44的外周部设置有从正面44a突出的环状的凸部44b。凸部44b的前端面形成为与正面44a大致平行,构成对切削刀具36进行支承的环状的支承面44c。

71.在轮毂部46的前端部的外周面形成有具有螺纹槽的螺纹部46a,在该螺纹部46a上紧固环状的螺母48。在螺母48的中央部形成有沿厚度方向贯通螺母48的圆形的开口48a。开口48a形成为与轮毂部46大致相同直径,在开口48a的内侧(螺母48的内周面)设置有与轮毂部46的螺纹部46a对应的螺纹槽。另外,在螺母48上沿着螺母48的周向大致等间隔地形成有沿厚度方向贯通螺母48的多个贯通孔48b。

72.将螺钉50经由安装凸缘42的贯通孔42a而插入主轴34的螺纹孔34a并拧紧,由此将安装凸缘42固定于主轴34的前端部。并且,当将轮毂部46插入至切削刀具36的开口36a时,将切削刀具36安装于安装凸缘42。当在该状态下将螺母48紧固于轮毂部46的螺纹部46a时,切削刀具36被凸缘部44的支承面44c和螺母48夹持而固定于安装凸缘42。

73.另外,也可以在切削单元30中安装有垫圈型的切削刀具52(参照图3)。图3是示出安装有垫圈型的切削刀具52的切削单元30的分解立体图。

74.切削刀具52由环状的切刃构成,该切刃是通过金属结合剂、树脂结合剂、陶瓷结合剂等结合材料固定磨粒而成的。另外,在切削刀具52的中央部设置有沿厚度方向贯通切削刀具52的圆形的开口52a。

75.在主轴34的前端部安装有安装切削刀具52的安装凸缘54。安装凸缘54具有:固定于主轴34的前端部的固定安装座56;以及按压安装于固定安装座56的切削刀具52的按压凸缘62。

76.固定安装座56具有:对切削刀具52进行支承的圆盘状的凸缘部58;以及从凸缘部58的正面58a的中央部突出的圆柱状的轮毂部(支承轴)60。另外,在固定安装座56上设置有贯通凸缘部58的中央部和轮毂部60的中央部的贯通孔56a,在贯通孔56a的内侧设置有对后述的垫圈66进行支承的环状的承接部56b。

77.在凸缘部58的外周部设置有从正面58a突出的环状的凸部58b。凸部58b的前端面形成为与正面58a大致平行,构成对切削刀具52进行支承的环状的支承面58c。

78.轮毂部60具有:从凸缘部58的正面58a突出的环状的第1轮毂部(第1支承轴)60a;

从第1轮毂部60a的前端突出的环状的第2轮毂部(第2支承轴)60b;以及从第2轮毂部60b的前端突出的环状的第3轮毂部(第3支承轴)60c。第2轮毂部60b的直径小于第1轮毂部60a的直径,第3轮毂部60c的直径小于第2轮毂部60b的直径。另外,第1轮毂部60a、第2轮毂部60b和第3轮毂部60c设置成同心圆状。

79.在固定安装座56上安装按压凸缘62。按压凸缘62是由金属等形成的环状的部件,具有大致相互平行的正面(第1面)62a和背面(第2面)62b。按压凸缘62的正面62a相当于在按压凸缘62的装卸时被保持的环状的保持面。另外,按压凸缘62的背面62b相当于对切削刀具36进行支承的环状的支承面。

80.在按压凸缘62的中央部设置有将按压凸缘62从正面62a贯通至背面62b的圆形的开口62c。另外,在按压凸缘62的外周缘与开口62c之间的区域沿着按压凸缘62的周向大致等间隔地形成有将按压凸缘62从正面62a贯通至背面62b的多个贯通孔62d。

81.在固定安装座56的轮毂部60的前端部的外周面上形成有具有螺纹槽的螺纹部60d,在该螺纹部60d上紧固环状的螺母64。在螺母64的中央部形成有沿厚度方向贯通螺母64的圆形的开口64a。开口64a形成为与第3轮毂部60c大致相同直径,在开口64a的内侧(螺母48的内周面)设置有与轮毂部60的螺纹部60d对应的螺纹槽。另外,在螺母64上沿着螺母64的周向大致等间隔地形成有沿厚度方向贯通螺母64的多个贯通孔64b。

82.固定安装座56通过螺钉68而安装于主轴34。具体而言,首先将垫圈66配置于固定安装座56的承接部56b。在该状态下,将螺钉68经由垫圈66和固定安装座56的贯通孔56a而插入主轴34的螺纹孔34a并拧紧,由此将固定安装座56固定于主轴34的前端部。

83.另外,当将轮毂部60依次插入至切削刀具52的开口52a和按压凸缘62的开口62c时,切削刀具52和按压凸缘62按照该顺序安装于固定安装座56。另外,在按压凸缘62的背面62b侧设置有从背面62b突出的环状的凸部(未图示)。该凸部的外周面的直径例如略小于切削刀具52的开口52a的直径,凸部的内壁(内周面)的直径例如略大于第1轮毂部60a的外周面的直径。

84.按压凸缘62的凸部嵌入至切削刀具52的开口52a的内侧。由此,进行按压凸缘62与切削刀具52的对位。另外,第1轮毂部60a嵌入至按压凸缘62的凸部的内壁的内侧,第2轮毂部60b嵌入至按压凸缘62的开口62c。

85.当在该状态下将螺母64向形成于第3轮毂部60c的螺纹部60d拧紧时,将切削刀具36和按压凸缘62固定于固定安装座56。由此,切削刀具36被凸缘部58的支承面58c和按压凸缘62的背面62b夹持而固定于安装凸缘54。

86.如上述那样,将切削刀具36或切削刀具52分别安装于图1所示的一对切削单元30。另外,安装于一对切削单元30的切削刀具36或切削刀具52配置成相互面对。

87.在一对切削单元30中分别安装有对卡盘工作台22所保持的被加工物11等进行拍摄的拍摄单元(读取单元)70。例如拍摄单元70由具有接受可见光并生成电信号的拍摄元件的可见光照相机、或具有接受红外线并生成电信号的拍摄元件的红外线照相机等构成。根据拍摄单元70所得到的图像,进行被加工物11与切削单元30的对位等。

88.另外,在基台4的上方设置有对被加工物11进行搬送的第1搬送单元72。在第1搬送单元72上设置有内置有能够沿着z轴方向移动的杆的气缸。在该气缸的上部连接有使第1搬送单元72沿着x轴方向和y轴方向移动的移动机构(未图示)。

89.在气缸的杆的下端部固定有对框架单元17的框架15等进行保持的保持单元72a。例如保持单元72a具有对框架单元17的框架15的上表面侧进行吸引保持的多个吸引垫。另外,在保持单元72a的升降机6侧的端部设置有能够对框架单元17的框架15等的端部进行把持的把持机构72b。

90.在第1搬送单元72所具有的保持单元72a的上方设置有对被加工物11进行搬送的第2搬送单元74。在第2搬送单元74上设置有内置有能够沿着z轴方向移动的杆的气缸。在该气缸的上部连接有使第2搬送单元74沿着y轴方向移动的移动机构(未图示)。

91.在气缸的杆的下端部固定有对框架单元17的框架15等进行保持的保持单元74a。保持单元74a的构造与第1搬送单元72的保持单元72a相同。

92.另外,在卡盘工作台22的侧方设置有进行安装于切削单元30的切削刀具36或切削刀具52等的更换的更换单元76。后文对更换单元76的构造的详细内容进行叙述。

93.在基台4的更换单元76侧的缘部设置有板状的罩78。罩78的一个端部经由铰链80而与基台4连接,罩78能够以铰链80为中心而旋转。

94.在利用切削单元30进行被加工物11的加工时,罩78如图1中实线所示成为沿着z轴方向立起的状态(开状态)。另一方面,在利用更换单元76进行切削刀具36或切削刀具52等的更换时,罩78如图1中双点划线所示成为沿着x轴方向和y轴方向横卧的状态(闭状态)。

95.构成切削装置2的各构成要素(升降机6、清洗单元12、导轨16、卡盘工作台22、夹具24、副工作台26、切削单元30、拍摄单元70、第1搬送单元72、第2搬送单元74、更换单元76等)分别与控制单元(控制部)82连接。控制单元82生成用于控制切削装置2的各构成要素的动作的控制信号。

96.例如控制单元82由计算机构成,控制单元82包含:处理部(刀具盒判定部、板判定部)82a,其进行切削装置2的运转所需的各种处理(运算等);以及存储部82b,其存储基于处理部82a的处理所用的各种信息(数据、程序等)。处理部82a构成为包含cpu(central processing unit,中央处理器)等处理器。另外,存储部82b构成为包含构成主存储装置、辅助存储装置等的各种存储器。

97.通过上述切削装置2进行被加工物11的切削加工。在对被加工物11进行加工时,首先将包含作为加工的对象的被加工物11的框架单元17收纳于盒10中。并且,将收纳有该框架单元17的盒10载置于升降机6的升降台6a上。

98.收纳于盒10的框架单元17通过第1搬送单元72从盒10搬出。具体而言,第1搬送单元72在利用把持机构72b把持着框架15的端部的状态下按照远离盒10的方式沿着x轴方向移动。由此,将框架单元17从盒10拉出,并配置在一对导轨16上。并且,框架单元17通过一对导轨16夹持,进行框架单元17的对位。

99.接着,第1搬送单元72利用保持单元72a对框架15的上表面侧进行保持,将框架单元17搬送至配置于搬送区域的卡盘工作台22上。另外,卡盘工作台22在对被加工物11的背面侧(带13侧)进行吸引保持的状态下从搬送区域移动至加工区域。由此,将被加工物11配置于加工室罩28的内侧。

100.并且,根据利用拍摄单元70对被加工物11进行拍摄而获取的图像,进行被加工物11与切削单元30的对位,然后通过切削单元30对被加工物11进行切削。例如将被加工物11沿着分割预定线进行切削,分割成多个器件芯片。

101.当完成切削加工时,卡盘工作台22移动至搬送区域。并且,第2搬送单元74利用保持单元74a对框架15的上表面侧进行保持,将框架单元17从卡盘工作台22搬送至清洗单元12。并且,通过清洗单元12进行被加工物11的清洗。

102.当完成被加工物11的清洗时,第1搬送单元72利用保持单元72a对框架15进行保持,将框架单元17搬送至一对导轨16上。并且,框架单元17通过一对导轨16夹持,进行框架单元17的对位。然后,第1搬送单元72在利用把持机构72b把持着框架15的状态下朝向盒10侧移动,将框架单元17收纳于盒10中。

103.在控制单元82的存储部82b中存储有记述上述切削装置2的一系列的动作的程序。并且,当操作者对切削装置2指示被加工物11的加工时,处理部82a从存储部82b读取该程序并执行,依次生成用于控制切削装置2的各构成要素的动作的控制信号。

104.这里,安装于切削单元30的切削刀具36或切削刀具52由于对被加工物11进行切削而慢慢发生磨损,因此根据需要进行更换。在切削装置2中,通过更换单元76自动地实施切削刀具36或切削刀具52的更换。

105.图4是示出更换单元76的立体图。更换单元76具有:进行切削刀具36或切削刀具52的更换的更换装置(更换机构)100;以及使更换装置100移动的移动单元(移动机构)84。移动单元84具有:使更换装置100沿着z轴方向移动的升降机构86;以及多关节臂90,其与升降机构86连结,使更换装置100沿着与x轴方向和y轴方向平行的方向(水平方向)移动。

106.升降机构86具有沿着z轴方向配置的柱状的基板88,使多关节臂90沿着基板88在z轴方向上移动。例如升降机构86具有:电动机(未图示),其设置于基板88的下部,在轴上固定有驱动滑轮;以及从动滑轮(未图示),其设置于基板88的上部。在驱动滑轮和从动滑轮上架设有一条带齿的环状带(未图示),在带齿的环状带上固定有金属制的第1支承件92a。

107.当使升降机构86的电动机的轴在第1方向上旋转时,第1支承件92a上升,当使升降机构86的电动机的轴在与第1方向相反的第2方向上旋转时,第1支承件92a下降。由此,第1支承件92a沿着z轴方向移动。

108.不过,只要能够进行第1支承件92a的升降,则对于升降机构86的构造没有限制。例如升降机构86可以是滚珠丝杠式的升降机构。在该情况下,滚珠丝杠式的升降机构具有沿着z轴方向配置的一对导轨(未图示)。另外,平板状的移动板(未图示)以能够沿着导轨滑动的状态安装在一对导轨上。

109.在移动板的正面(第1面)侧固定第1支承件92a。另外,在移动板的背面(第2面)侧设置有螺母部(未图示)。该螺母部与配置成与一对导轨大致平行的滚珠丝杠螺合。在滚珠丝杠的一个端部连结有脉冲电动机(未图示),当使该脉冲电动机旋转时,第1支承件92a沿着z轴方向移动。

110.在第1支承件92a上固定有具有电动机等旋转驱动源的第1旋转机构94a。该旋转驱动源设置成旋转轴与z轴方向大致平行地配置。在第1旋转机构94a上安装有沿着与x轴方向和y轴方向平行的方向配置的第1臂96a的一个端部。

111.在第1臂96a的另一端部安装有第2旋转机构94b。第2旋转机构94b具有旋转轴与z轴方向大致平行地配置的电动机等旋转驱动源。在第2旋转机构94b上安装有沿着与x轴方向和y轴方向平行的方向配置的第2臂96b的一个端部。

112.在第2臂96b的另一端部安装有第3旋转机构94c。第3旋转机构94c具有旋转轴与z

轴方向大致平行地配置的电动机等旋转驱动源。在第3旋转机构94c上安装有金属制的第2支承件92b。并且,在第2支承件92b上安装有进行切削刀具36或切削刀具52等的更换的更换装置100。

113.在不更换切削刀具36或切削刀具52等的时机,如图4所示,更换装置100配置于与基板88相邻的位置(退避位置)。并且,在进行切削刀具36或切削刀具52等的更换时,移动单元84进行驱动,将更换装置100配置于基台4的上方(更换位置)。图5是示出更换装置100配置于更换位置的状态的更换单元76的立体图。

114.更换装置100通过升降机构86沿着z轴方向移动(升降),并且通过多关节臂90沿着与x轴和y轴平行的平面(水平面)移动。即,更换装置100通过升降机构86和多关节臂90而定位于任意的位置。

115.接着,对更换装置100的结构例进行说明。图6是示出更换装置100的立体图。另外,图7的(a)是示出更换装置100的侧视图,图7的(b)是示出更换装置100的主视图。另外,在图7的(b)中,省略了更换装置100的构成要素中的后述的连结部件114a和连结部件114b。以下,主要参照图6对更换装置100的构造进行说明。

116.更换装置100具有进行切削刀具36或切削刀具52以及螺母48或螺母64(参照图2和图3)的装卸的装卸单元102。在该装卸单元102上连结有使装卸单元102旋转的旋转机构104。

117.旋转机构104具有:与装卸单元102连结的旋转部(轴)106;以及使旋转部106绕通过旋转部106的旋转轴106a旋转(自转)的电动机等旋转驱动源(未图示)。旋转驱动源使旋转部106绕旋转轴106a在两个方向(第1方向以及与第1方向相反的第2方向)上旋转。当旋转部106进行旋转时,与旋转部106连结的装卸单元102与旋转部106联动而绕旋转轴106a旋转。

118.装卸单元102具有与旋转机构104的旋转部106连结的框体110。框体110具有使用金属等形成的相互大致平行地配置的一对板状的支承部件112a和支承部件112b。

119.在支承部件112a与支承部件112b之间设置有长方体状的连结部件114a和连结部件114b。连结部件114a固定于支承部件112a的一个端部(旋转部106侧)和支承部件112b的一个端部(旋转部106侧)。另外,连结部件114b固定于支承部件112a的另一端部(旋转部106的相反侧)和支承部件112b的另一端部(旋转部106的相反侧)。即,支承部件112a和支承部件112b经由连结部件114a和连结部件114b而相互连结。

120.在框体110上安装有对用于将切削刀具36或切削刀具52安装于切削单元30的螺母48或螺母64(参照图2和图3)进行保持而使螺母旋转的螺母旋转部(螺母装卸单元)120。螺母旋转部120具有:对螺母48或螺母64进行保持的螺母保持部122;以及与螺母保持部122连结的柱状的旋转部(轴)124(参照图7的(b))。

121.旋转部124收纳于筒状的壳体126中。旋转部124的一端侧(前端部)从壳体126露出,在该旋转部124的一端侧连接有螺母保持部122。另外,旋转部124的另一端侧(基端部)与使旋转部124绕通过旋转部124的内部的旋转轴124a旋转(自转)的电动机等旋转驱动源128连结。

122.旋转驱动源128使旋转部124绕旋转轴124a在两个方向(第1方向以及与第1方向相反的第2方向)上旋转。当旋转部124进行旋转时,与旋转部124连结的螺母保持部122与旋转

部124联动而绕旋转轴124a旋转。

123.另外,在支承部件112a的中央部设置有沿厚度方向贯通支承部件112a的开口(未图示),在支承部件112b的中央部设置有沿厚度方向贯通支承部件112b的开口(未图示)。并且,从壳体126露出的旋转部124的一端侧插入至支承部件112a的开口,从支承部件112a朝向框体110的外侧突出。另外,旋转部124的另一端侧与壳体126的端部一起插入至支承部件112b的开口,从支承部件112b朝向框体110的外侧突出。

124.旋转部124的一端侧在框体110的外侧与螺母保持部122连结。另外,旋转部124的另一端侧在框体110的外侧与旋转驱动源128连结。由此,按照框体110被螺母保持部122和旋转驱动源128夹持的方式将螺母旋转部120安装于框体110。该螺母旋转部120按照螺母保持部122的旋转轴(相当于旋转轴124a)沿着与旋转部106的旋转轴106a垂直的方向的方式进行配置。

125.螺母保持部122具有固定于旋转部124的一端侧的圆柱状的旋转部件130。旋转部件130被弹簧等朝向支承部件112a的相反侧施力,当赋予外力时,朝向支承部件112a侧移动。

126.另外,旋转部件130具有位于支承部件112a的相反侧的正面130a。并且,在旋转部件130上沿着正面130a的周向大致等间隔地设置有从正面130a突出的多个(在图6中为四个)保持销132。

127.保持销132与螺母48的贯通孔48b(参照图2)或螺母64的贯通孔64b(参照图3)对应而形成,能够插入至贯通孔48b或贯通孔64b。另外,保持销132的数量、大小、配置等根据贯通孔48b或贯通孔64b而适当地设定。

128.在旋转部件130的周围沿着旋转部件130的周向大致等间隔地配置有对螺母48或螺母64进行把持的多个(在图6中为四个)把持部件134。把持部件134分别形成为柱状,把持部件134的基端部(一端侧)固定于旋转部件130的外周面上。

129.把持部件134的前端部(另一端侧)从旋转部件130的正面130a突出,在该前端部形成有朝向旋转部件130的中心侧弯曲的爪部134a。另外,把持部件134被弹簧等朝向旋转部件130的半径方向外侧施力,当赋予外力时,爪部134a朝向旋转部件130的半径方向内侧移动。

130.另外,在旋转部件130的周围设置有形成为中空的圆柱状的罩136。罩136构成为能够相对于旋转部件130独立地绕旋转轴124a旋转,配置成围绕旋转部件130和多个把持部件134的基端侧。当将旋转部件130的正面130a朝向罩136的内侧(支承部件112a侧)按压时,对旋转部件130进行施力的弹簧等发生变形并且旋转部件130与多个把持部件134一起被推入罩136的内侧。

131.当旋转部件130被按压而推入罩136的内侧时,多个把持部件134的前端侧(爪部134a侧)与罩136的内壁接触而被推压。由此,对把持部件134进行施力的弹簧等发生变形并且多个把持部件134的前端侧在旋转部件130的半径方向上朝向内侧移动。并且,多个把持部件134成为配置成长度方向沿着罩136的内壁的状态(闭状态)。此时,把持部件134的爪部134a例如与旋转部件130的外周缘相比在旋转部件130的半径方向上配置于内侧。

132.另一方面,当解除对于旋转部件130的按压时,旋转部件130通过弹簧等的复原力而朝向罩136的外侧移动,解除把持部件134的前端侧被罩136的内壁推压的状态。由此,多

个把持部件134的前端侧也通过弹簧等的复原力而在旋转部件130的半径方向上朝向外侧移动。并且,多个把持部件134的前端侧成为与闭状态相比在旋转部件130的半径方向上配置于外侧的状态(开状态)。此时,把持部件134的爪部134a例如与旋转部件130的外周缘相比在旋转部件130的半径方向上配置于外侧。

133.另外,在旋转部件130的外周面上设置有从旋转部件130的外周面突出的多个(例如四个)销138。另外,在罩136上设置有将罩136从外周面贯通至内周面(内壁)的多个(例如四个)开口136a。并且,销138的至少一部分分别插入至开口136a。

134.开口136a的位于支承部件112a的相反侧的端部形成为阶梯差状,包含第1销承接部136b和第2销承接部136c。第2销承接部136c与第1销承接部136b相比配置于远离旋转部件130的正面130a的位置(配置于靠支承部件112a侧)。

135.螺母保持部122例如在旋转部件130未被推入罩136的内侧的初期状态下成为销138与第1销承接部136b接触的状态。并且,当按压旋转部件130而推入罩136的内侧时,销138离开第1销承接部136b。当在该状态下使旋转部124在第1方向上旋转时,销138从第1销承接部136b侧向第2销承接部136c侧移动。

136.然后,当解除旋转部件130的按压时,销138与第2销承接部136c接触,成为通过第2销承接部136c进行支承的状态。由此,维持将旋转部件130推入罩136的内侧的状态,多个把持部件134维持闭状态。

137.另一方面,当进一步按压推入罩136的内侧的状态的旋转部件130而推入罩136的内侧时,销138离开第2销承接部136c。当在该状态下使旋转部124在与第1方向相反的第2方向上旋转时,销138从第2销承接部136c侧向第1销承接部136b侧移动。

138.然后,当解除旋转部件130的按压时,销138与第1销承接部136b接触,成为被第1销承接部136b支承的状态。由此,旋转部件130从罩136的内侧被推出,多个把持部件134成为开状态。

139.上述的螺母旋转部120对螺母48或螺母64进行保持而旋转。具体而言,首先按照保持销132插入至螺母48的贯通孔48b(参照图2)或螺母64的贯通孔64b(参照图3)的方式使旋转部件130的正面130a与螺母48或螺母64接触。当在该状态下将旋转部件130推入罩136的内侧时,多个把持部件134成为闭状态,爪部134a与螺母48或螺母64的外周面接触而对螺母48或螺母64进行把持。

140.当在通过多个把持部件134对螺母48或螺母64进行保持的状态下利用旋转驱动源128使旋转部124(参照图7的(b))旋转时,与旋转部124连结的旋转部件130进行旋转,把持部件134所保持的螺母48或螺母64也进行旋转。

141.通过利用螺母旋转部120对螺母48或螺母64进行保持而旋转,在进行安装于切削单元30的切削刀具36或切削刀具52的更换时能够自动地进行螺母48或螺母64的拆下和拧紧。

142.例如在将安装于切削单元30的安装凸缘42的螺母48(参照图2)拆下时,首先通过升降机构86和多关节臂90(参照图4和图5)使更换装置100移动,经由加工室罩28的出入口28a(参照图1)而将更换装置100配置于加工室罩28的内部。并且,通过旋转机构104使装卸单元102旋转,使螺母保持部122与安装凸缘42对置。

143.然后,使螺母保持部122向安装凸缘42侧移动。由此,将旋转部件130的正面130a侧

推抵于安装于安装凸缘42的螺母48。此时,旋转部件130所具有的多个保持销132插入至螺母48的贯通孔48b。

144.并且,旋转部件130被螺母48推压而推入罩136的内侧,多个把持部件134成为闭状态。由此,螺母48通过多个把持部件134的爪部134a进行把持。

145.接着,通过旋转驱动源128使旋转部124(参照图7的(b))旋转,使旋转部件130绕旋转轴124a在第1方向(将螺母48拧松的方向)上旋转。由此,旋转部件130所把持的螺母48旋转而拧松,从安装凸缘42的轮毂部46拆下。另外,当在将旋转部件130推入罩136的内侧的状态下在第1方向上旋转时,销138从第1销承接部136b侧向第2销承接部136c侧移动。

146.然后,使螺母保持部122在远离安装凸缘42的方向上移动。此时,销138通过第2销承接部136c进行支承,由此维持旋转部件130被推入罩136的内侧的状态。由此,维持多个把持部件134对螺母48进行把持的状态(闭状态)。

147.另一方面,在将螺母48安装于切削单元30的安装凸缘42时,首先使保持着螺母48的状态的螺母保持部122与安装凸缘42对置,使螺母保持部122向安装凸缘42侧移动。由此,螺母保持部122所保持的螺母48定位于安装凸缘42的轮毂部46的前端部,并且旋转部件130被推入罩136的内侧。

148.接着,通过旋转驱动源128使旋转部124(参照图7的(b))旋转,使旋转部件130绕旋转轴124a在与第1方向相反的第2方向(将螺母48拧紧的方向)上旋转。由此,螺母48进行旋转而向形成于安装凸缘42的轮毂部46的螺纹部46a拧紧,安装于安装凸缘42。另外,当在旋转部件130被推入罩136的内侧的状态下在第2方向上旋转时,销138从第2销承接部136c侧向第1销承接部136b侧移动。

149.然后,使螺母保持部122在远离安装凸缘42的方向上移动。由此,将旋转部件130从罩136的内侧推出,解除多个把持部件134对螺母48的把持。并且,销138被第1销承接部136b支承。

150.另外,将多个把持部件134维持闭状态或开状态的方法不限于上述的方法。例如也可以代替在旋转部件130上设置销138的方式而在装卸单元102上设置使罩136沿着罩136的高度方向(与旋转轴124a平行的方向)移动的致动器。例如致动器由气缸等构成,固定于支承部件112a。通过该致动器使罩136移动,由此能够自由地切换多个把持部件134的闭状态和开状态。

151.在支承部件112a与支承部件112b之间设置有由金属等形成的环状部件140。环状部件140按照围绕壳体126(旋转部124)且不与壳体126接触的方式以与支承部件112a和支承部件112b大致平行的状态配置。

152.环状部件140经由多个弹性体(弹性部件)142a而与支承部件112a连结,并且经由多个弹性体(弹性部件)142b而与支承部件112b连结。即,环状部件140被弹性体142a和弹性体142b吊起,以不与支承部件112a和支承部件112b接触的状态被保持(参照图7的(b))。

153.例如弹性体142a和弹性体142b是弹簧、橡胶等能够伸缩的部件。当对环状部件140赋予外力时,通过弹性体142a和弹性体142b的伸缩,环状部件140在任意的方向上移动或旋转。

154.在环状部件140的外周面上连结有对切削刀具36或切削刀具52进行保持的保持部150a(第1保持部)和保持部150b(第2保持部)。保持部150a和保持部150b是由树脂、金属等

形成的圆盘状的部件,利用朝向环状部件140的相反侧的圆形状的正面150a侧对切削刀具36或切削刀具52进行保持。保持部150a和保持部150b按照保持部150a的正面150a和保持部150b的正面150a朝向框体110的外侧的方式夹持框体110而配置于相互对置的位置。

155.保持部150a和保持部150b分别在旋转机构104的旋转部106的周向(旋转方向)上配置于相对于螺母保持部122分开90

°

的角度的间隔的位置。另外,螺母保持部122、保持部150a的正面150a以及保持部150b的正面150a在绕旋转部106的旋转轴106a相互远离的状态下配置成朝向旋转轴106a的相反侧(外侧)。

156.接着,对保持部150a和保持部150b的结构例进行说明。图8的(a)是示出保持部150a的主视图,图8的(b)是示出保持部150a的剖视图。另外,以下对保持部150a的构造和功能进行说明,保持部150b的构造和功能也与保持部150a相同。

157.保持部150a具有由树脂、金属等形成的圆盘状的框体152。框体152具有相互大致平行的正面(第1面)152a和背面(第2面)152b。框体152的正面152a侧相当于保持部150a的正面150a侧。在框体152的正面152a侧的中央部设置有圆形的第1槽(第1凹部)152c。另外,第1槽152c的直径比切削刀具36的基台38的正面38a(参照图9的(a))的直径和按压凸缘62的正面62a(参照图9的(b))的直径大。

158.另外,在第1槽152c的底部的中央部设置有圆形的第2槽(第2凹部)152d。并且,在第2槽152d的底部沿着第2槽152d的外周以规定的宽度形成有环状的第3槽(第3凹部)152e。

159.在第3槽152e中嵌入有环状的弹性部件154。弹性部件154由橡胶、树脂等能够弹性变形的弹性材料形成。弹性部件154包含嵌入至第3槽152e的内侧的环状的基部154a以及从基部154a突出的一对唇部154b。一方的唇部154b在环状的基部154a的半径方向上沿着外侧的部分进行配置。另外,另一方的唇部154b在环状的基部154a的半径方向上沿着内侧的部分进行配置。

160.一对唇部154b构成为相互之间的距离随着朝向远离基部154a的前端而增大。具体而言,在基部154a嵌入至第3槽152e的状态下,一对唇部154b相对于框体152的正面152a倾斜。

161.一对唇部154b构成为在基部154a的半径方向上从基部154a的内侧向外侧扩展。即,一对唇部154b分别构成为在第3槽152e的宽度方向上从第3槽152e的内侧朝向外侧。另外,一对唇部154b的前端在框体152的厚度方向上从框体152的正面152a突出。

162.在基部154a中的与一对唇部154b之间的空间重叠的区域设置有贯通基部154a的多个贯通孔154c。例如如图8的(a)所示,在基部154a上沿着弹性部件154的周向大致等间隔地形成有六个贯通孔154c。贯通孔154c的一端侧在框体152的正面152a侧开口,贯通孔154c的另一端侧与设置于第3槽152e的底部的环状的第4槽(第4凹部)152f连结。

163.在第4槽152f上连接有由软管、管等构成的流路156的一端侧。另外,流路156的另一端侧经由阀158而与吸引源160连接。例如阀158由电控制开闭的电磁阀构成,吸引源160由喷射器构成。当将阀158打开时,吸引源160的负压经由框体152的第4槽152f和弹性部件154的贯通孔154c而作用于一对唇部154b之间的空间。

164.另外,在流路156中的第4槽152f与阀158之间的区域连接有对流路156的压力进行测量的压力测量器(压力传感器)162。例如压力测量器162根据表压(绝对压与大气压的差)而测量流路156的内部的压力。压力测量器162所测量的流路156的压力值输入至控制单元

82(参照图1),存储于存储部82b。

165.通过上述的保持部150a对切削刀具36或切削刀具52进行保持。并且,在实施切削刀具36或切削刀具52的更换时,通过保持部150a对安装于切削单元30的切削刀具36或切削刀具52(例如使用后的切削刀具)、或者更换用的切削刀具36或切削刀具52(例如未使用的切削刀具)进行保持。另外,保持部150a能够保持轮毂型的切削刀具36和垫圈型的切削刀具52中的任意一种。

166.图9的(a)是示出对轮毂型的切削刀具36进行保持的保持部150a的剖视图。在利用保持部150a对切削刀具36进行保持时,例如将阀158打开,将吸引源160的负压作用于一对唇部154b之间的空间。并且,在使保持部150a的正面150a侧与切削刀具36对置的状态下,使保持部150a靠近切削刀具36的基台38。

167.当基台38的正面38a与一对唇部154b的前端接触时,一对唇部154b之间的空间密闭,该空间通过吸引源160的负压而进行减压。由此,一对唇部154b紧贴于切削刀具36,切削刀具36被保持部150a吸引保持。

168.图9的(b)是示出对垫圈型的切削刀具52进行保持的保持部150a的剖视图。在利用保持部150a对切削刀具52进行保持时,保持部150a对按压凸缘62的正面62a侧进行吸引,并且经由设置于按压凸缘62的贯通孔62d而对切削刀具52进行吸引。

169.具体而言,例如将阀158打开,将吸引源160的负压作用于一对唇部154b之间的空间。并且,在使保持部150a的正面150a侧与按压凸缘62和切削刀具52对置的状态下,使保持部150a靠近按压凸缘62。

170.当按压凸缘62的正面62a与一对唇部154b的前端接触时,一对唇部154b之间的空间密闭,该空间通过吸引源160的负压进行减压。由此,一对唇部154b紧贴于按压凸缘62,按压凸缘62被保持部150a吸引保持。

171.另外,吸引源160的负压也经由设置于按压凸缘62的多个贯通孔62d而作用于切削刀具52。由此,切削刀具52隔着按压凸缘62而被保持部150a吸引保持。

172.另外,贯通孔62d形成为在按压凸缘62的正面62a中的与弹性部件154对应的区域和按压凸缘62的背面62b中的与切削刀具52接触的区域开口。贯通孔62d的直径例如设定为1mm左右。

173.不过,保持部150a也能够仅保持按压凸缘62。具体而言,如上述那样,通过保持部150a对未与切削刀具52接触的状态的按压凸缘62进行吸引。此时,吸引源160的负压经由按压凸缘62的贯通孔62d略微泄漏,但是通过适当地控制吸引源160的吸引力,保持部150a能够对按压凸缘62进行保持。

174.如上所述,通过保持部150a对切削刀具36或切削刀具52进行保持。另外,关于是否通过保持部150a适当地保持着期望的对象物,能够通过压力测量器162测量流路156的压力而进行判别。

175.例如当利用保持部150a对切削刀具36进行保持时(参照图9的(a)),一对唇部154b之间的空间密闭。即,保持部150a保持着切削刀具36的状态下的流路156的压力p

a1

与保持部150a未保持切削刀具36的状态下的流路156的压力p

a2

(>p

a1

)产生差异。因此,通过对压力测量器162所测量的压力与预先设定的阈值p

tha

(p

a1

<p

tha

<p

a2

)进行比较,能够判别切削刀具36是否被保持部150a保持。

176.另外,在利用保持部150a对切削刀具52进行保持的情况下(参照图9的(b)),保持部150a对切削刀具52和按压凸缘62进行吸引保持的状态下的流路156的压力p

b1

、保持部150a仅对按压凸缘62进行吸引保持的状态下的流路156的压力p

b2

(>压力p

b1

)以及保持部150a未对切削刀具52和按压凸缘62中的任意一个进行保持的状态下的流路156的压力p

b3

(>p

b2

)产生差异。

177.因此,通过分别比较压力测量器162所测量的压力与预先设定的阈值p

thb1

(p

b1

<p

thb1

<p

b2

)和阈值p

thb2

(p

b2

<p

thb2

<p

b3

),能够判别切削刀具52或按压凸缘62是否被保持部150a保持。

178.上述的判别例如通过在控制单元82(参照图1)的存储部82b中预先存储阈值(p

tha

、p

thb1

、p

thb2

)并使处理部82a执行对压力测量器162所测量的压力与阈值进行比较的处理而实施。在该情况下,在存储部82b中存储记述对所测量的压力与阈值进行比较的处理的程序。并且,处理部82a访问存储部82b而读取该程序并执行,由此进行所测量的压力与阈值的比较。

179.如上所述,通过保持部150a对切削刀具36或切削刀具52进行保持。另外,通过保持部150b对切削刀具36或切削刀具52进行保持的情况的步骤也与保持部150a的情况相同。

180.另外,在框体152的正面152a侧中的第4槽152f的内侧的区域设置有圆柱状的第5槽(第5凹部)152g。并且,第5槽152g的直径设定得比安装凸缘42的轮毂部46(参照图2)的直径和安装凸缘54的第3轮毂部60c(参照图3)的直径大。由此,在使保持部150a或保持部150b靠近切削单元30时,轮毂部46或第3轮毂部60c的前端部插入至第5槽152g,避免保持部150a或保持部150b与切削单元30的接触。

181.另外,也可以不必在保持部150a或保持部150b中设置弹性部件154。例如可以代替弹性部件154而呈同心圆状配置直径不同的两个o形环。在该情况下,例如一方的o形环沿着在框体152的半径方向上位于外侧的第3槽152e的侧壁设置,另一方的o形环沿着在框体152的半径方向上位于内侧的第3槽152e的侧壁设置。

182.这里,如图6和图7的(b)所示,保持部150a和保持部150b经由弹性体142a和弹性体142b而与旋转机构104的旋转部106连结。由此,保持部150a和保持部150b能够分别倾斜成任意的角度。即,当对保持部150a或保持部150b赋予外力时,正面150a向任意的方向自如地倾斜。

183.因此,当上述的切削刀具36或按压凸缘62与保持部150a的正面150a侧或保持部150b的正面150a侧接触时,保持部150a或保持部150b按照正面150a与切削刀具36的正面38a或按压凸缘62的正面62a平行地配置的方式倾斜。由此,保持部150a的正面150a侧或保持部150b的正面150a侧与切削刀具36或按压凸缘62适当地接触,可靠地吸引保持切削刀具36或按压凸缘62。

184.通过上述的更换装置100进行切削刀具36或切削刀具52的更换。切削刀具36或切削刀具52的更换例如通过将安装于切削单元30的切削刀具36或切削刀具52拆下,然后将更换用的切削刀具36或切削刀具52安装于切削单元30而进行。更换用的切削刀具36或切削刀具52预先保管在切削装置2内。

185.图10的(a)是示出能够在支承着更换用的切削刀具36或切削刀具52等的状态下进行保管的支承单元(贮存部)200的俯视图。如图10的(a)所示,支承单元200例如包含板状的

支承板202,该支承板202具有与支承被加工物11的框架15相同的外形。

186.在支承板202的上表面202a上设置有多个刀具盒支承部204,该多个刀具盒支承部204构成为分别能够支承收纳切削刀具36或切削刀具52的刀具盒172。各刀具盒支承部204例如是具有与刀具盒172对应的形状的凹状的区域,构成为能够载置刀具盒172。另外,各刀具盒支承部204可以通过配置具有与刀具盒172对应的形状的引导构造而形成。

187.图10的(b)是示出刀具盒172的立体图。刀具盒172例如包含由聚丙烯等合成树脂形成的收纳部174和盖部176。收纳部174和盖部176通过铰链部178而相互连结。

188.收纳部174具有底板180以及设置于底板180的外周部的侧壁182。比侧壁182靠内侧的位置成为对切削刀具36或切削刀具52进行收纳的收纳区域174a。在侧壁182的铰链部178的相反侧的区域的外侧形成有朝外的第1爪部184。

189.盖部176具有顶板186以及设置于顶板186的外周部的侧壁188。例如该侧壁188的高度低于收纳部174的侧壁182的高度。另外,在侧壁188的铰链部178的相反侧的区域的内侧形成有朝内的第2爪部190。

190.例如以铰链部178为支点使盖部176旋转而使收纳部174的收纳区域174a封闭,由此收纳于收纳区域174a的切削刀具36或切削刀具52不会从刀具盒172脱落。另外,当使第1爪部184和第2爪部190成为啮合的状态(锁定状态)时,维持收纳区域174a封闭的状态。另一方面,在将盖部176打开的状态下,能够从外部接近收纳于收纳区域174a的切削刀具36或切削刀具52。

191.在刀具盒172中收纳有切削刀具36或切削刀具52的状态下,将刀具盒172载置于刀具盒支承部204,由此切削刀具36或切削刀具52被支承单元200支承。另外,在支承单元200的各刀具盒支承部204中载置盖部176打开的状态的刀具盒172。

192.另外,在支承板202的上表面202a上设置有分别构成为能够支承按压凸缘62的多个按压凸缘支承部206。各按压凸缘支承部206例如是具有与按压凸缘62对应的形状的凹状的区域,构成为能够载置按压凸缘62。另外,各按压凸缘支承部206可以通过配置具有与按压凸缘62对应的形状的引导构造而形成。

193.另外,在支承板202的上表面202a上设置有多个板支承部208,该多个板支承部208分别能够支承切削刀具36或切削刀具52的修整中所使用的修整板19或切削刀具36或切削刀具52的检查中所使用的检查用板21。

194.各板支承部208例如是具有与修整板19或检查用板21对应的形状的凹状的区域,构成为能够载置修整板19或检查用板21。另外,各板支承部208可以通过配置具有与修整板19或检查用板21对应的形状的引导构造而形成。

195.在通过切削刀具36或切削刀具52对被加工物11进行加工时,为了进行切削刀具36或切削刀具52的形状的修正或为了确保切削刀具36或切削刀具52的锋利度等,实施有意地使切削刀具36或切削刀具52的前端部磨损的修整。

196.修整通过使切削刀具36或切削刀具52切入至修整板19而进行。例如修整板19通过利用树脂结合剂、陶瓷结合剂等结合材料固定由绿碳化硅(gc)、白刚玉(wa)等形成的磨粒而形成。

197.当进行修整时,切削刀具36或切削刀具52的结合材料与修整板19接触而发生磨损,例如将切削刀具36或切削刀具52的形状调整为与主轴34同心状(修圆)。另外,当进行修

整时,同样地,切削刀具36或切削刀具52的结合材料与修整板19接触而发生磨损,例如磨粒从结合材料适当地露出(修锐)。通过使用经过了这样的修整的切削刀具36或切削刀具52,被加工物11的加工的精度提高。

198.另外,在通过切削刀具36或切削刀具52对被加工物11进行加工时,有时使切削刀具36或切削刀具52切入检查用板21而进行切削刀具36或切削刀具52的形状的检查或切削刀具36或切削刀具52的位置的修正等。

199.例如使切削刀具36或切削刀具52切入至检查用板21并观察形成于检查用板21的槽(切削槽),由此对切削刀具36或切削刀具52的前端部是否成为期望的形状进行检查。另外,根据形成于检查用板21的切削槽的长度,计算切削刀具36或切削刀具52的下端的位置(切入深度),进行切削刀具36或切削刀具52的高度位置的调整。

200.作为检查用板21,例如利用使用硅形成的板状的部件(硅板)。不过,只要能够通过切削刀具36或切削刀具52对检查用板21进行切削,则对于该检查用板21的材质没有限制。由此,作为适合检查用板21的材质,可以使用与被加工物11相同的材质。

201.切削刀具36或切削刀具52对修整板19或检查用板21的切削在通过一对副工作台26(参照图1)对修整板19或检查用板21进行保持的状态下实施。此时,例如在一方的副工作台26上保持修整板19或检查用板21,该修整板19或检查用板21被安装于一方的切削单元30的切削刀具36或切削刀具52切削。

202.另外,例如在另一方的副工作台26上保持通过安装于另一方的切削单元30的切削刀具36或切削刀具52进行切削的修整板19或检查用板21。这样,一对副工作台26与一对切削单元30对应而配置。

203.另外,也可以在支承单元200所支承的各种用具上标记包含与该用具相关的信息的识别标记。图11的(a)是示出标记有识别标记212的切削刀具36的俯视图,图11的(b)是示出标记有识别标记214的切削刀具52的俯视图,图11的(c)是示出标记有识别标记216的修整板19或检查用板21的俯视图。

204.识别标记212、识别标记214和识别标记216例如是一维码(条形码)或二维码等。另外,这些识别标记212、识别标记214和识别标记216可以直接印刷在对象上,也可以将印刷有这些识别标记212、识别标记214和识别标记216的贴纸等粘贴在对象上。

205.附在切削刀具36上的识别标记212或附在切削刀具52上的识别标记214例如包含切削刀具36或切削刀具52的种类(轮毂型或垫圈型)、外径、内径、厚度(宽度)、磨粒的材质、磨粒的粒径、结合材料的材质、序列号等信息。

206.另一方面,附在修整板19上的识别标记216例如包含修整板19的尺寸、形状、磨粒的材质、磨粒的粒径、结合材料的材质等信息。另外,附在检查用板21上的识别标记216例如包含检查用板21的尺寸、形状、材质、序列号等信息。

207.附在切削刀具36上的识别标记212、附在切削刀具52上的识别标记214、附在修整板19或检查用板21上的识别标记216等例如通过设置于切削装置2的读取单元进行读取。读取单元是照相机或条形码读取器等,例如根据上述的识别标记212、识别标记214、识别标记216等的种类而进行选择。

208.例如与切削单元30相邻的拍摄单元70(参照图1)还作为读取单元发挥功能,通过该拍摄单元70读取识别标记212、识别标记214、识别标记216等。不过,也可以将与拍摄单元

70不同的读取单元设置于切削装置2内。

209.通过读取单元读取的信息输入至控制单元82(参照图1),存储于存储部82b。例如控制单元82的处理部82a在进行切削刀具36或切削刀具的更换等时,参照存储于存储部82b的信息,确定更换单元76所保持的对象。

210.另外,优选在上述的各刀具盒172上也附有与要收纳的切削刀具36或切削刀具52对应的识别标记。由此,能够容易地确认刀具盒172与要收纳于该刀具盒172的切削刀具36或切削刀具52的不一致。

211.在该情况下,将利用读取单元读取附在切削刀具36上的识别标记212或附在切削刀具52上的识别标记214而获取的信息以及利用读取单元读取附在刀具盒172上的识别标记而获取的信息存储于存储部82b。

212.然后,控制单元82的处理部82a参照存储于存储部82b的信息,对刀具盒172与要收纳于该刀具盒172的切削刀具36或切削刀具52是否对应进行判定。具体而言,处理部82a对从识别标记212或识别标记214获取的信息与从附在刀具盒172上的识别标记获取的信息是否对应进行判定。在该情况下,处理部82a作为进行该判定的刀具盒判定部发挥功能。

213.同样地,控制单元82的处理部82a参照存储于存储部82b的信息,也能够对切削刀具36或切削刀具52与所使用的修整板19或检查用板21是否对应进行判定。具体而言,处理部82a对从识别标记212或识别标记214获取的信息与从识别标记216获取的信息是否对应进行判定。在该情况下,处理部82a作为进行该判定的板判定部发挥功能。

214.另外,例如在将包含切削刀具的种类等信息的加工条件预先存储于存储部82b的情况下,控制单元82的处理部82a参照存储于存储部82b的信息,也能够对该加工条件与切削刀具36或切削刀具52是否对应进行判定。在该情况下,处理部82a作为进行该判定的加工条件判定部发挥功能。

215.另外,在判定为刀具盒172与要收纳于该刀具盒172的切削刀具36或切削刀具52不对应的情况下、在判定为切削刀具36或切削刀具52与所使用的修整板19或检查用板21不对应的情况下、在判定为在被加工物11的切削加工中采用的加工条件与切削刀具36或切削刀具52不对应的情况等,控制单元82可以将这一意思通知给操作者等或使切削装置2的动作停止。

216.上述的支承单元200收纳于设置在切削装置2的容器8(参照图1)中。支承单元200通过第1搬送单元72从容器8拉出,并搬送至闭状态的罩78上。另外,在容器8的清洗单元12侧设置有能够开闭的门(未图示)。在从容器8取出支承单元200时,升降机6进行升降,使容器8的高度与一对导轨16的高度一致。

217.另外,支承单元200的支承板202的形状与支承被加工物11的框架15的形状对应。因此,能够通过将框架单元17搬送至卡盘工作台22时的动作同样的动作,将支承单元200搬送至闭状态的罩78上。

218.另外,支承单元200的搬送目的地不限于罩78上。例如可以将支承单元200搬送至一对导轨16上。另外,也可以从切削装置2省略罩78,将支承单元200搬送至卡盘工作台22上。

219.接着,对更换安装于切削装置2的切削单元30的切削刀具36或切削刀具52的刀具的更换方法的具体例进行说明。另外,以下作为一例,对更换安装于安装凸缘42的切削刀具

36(参照图2)的更换方法进行说明。

220.首先,在支承单元200所具有的支承板202的上表面202a上载置更换用的切削刀具36(准备步骤)。具体而言,在设置于支承板202的上表面202a的多个刀具盒支承部204a上分别载置收纳有更换用的切削刀具36(例如未使用的切削刀具36)的刀具盒172。

221.另外,优选刀具盒172以盖部176打开的状态载置于刀具盒支承部204。由此,即使是切削装置2中未设置用于使盖部176开闭的开闭单元的情况下,也能够适当地更换切削刀具36。借助刀具盒172而支承着更换用的切削刀具36的状态的支承单元200收纳于容器8中(参照图1)。

222.并且,通过第1搬送单元72将支承单元200从容器8拉出,并搬送至闭状态的罩78上。由此,更换用的切削刀具36被罩78保持。另外,如上所述,支承单元200可以配置在一对导轨16上或卡盘工作台22上。

223.接着,通过更换装置100的保持部150b对载置于支承板202的上表面202a的更换用的切削刀具36进行保持(更换用切削刀具保持步骤)。图12的(a)是示出更换用切削刀具保持步骤中的更换装置100的示意图。

224.在更换用切削刀具保持步骤中,首先通过升降机构86和多关节臂90(参照图4和图5)使更换装置100移动,将更换装置100配置于罩78等所保持的支承板202上(刀具交接位置)。另外,通过旋转机构104(参照图6等)使框体110旋转,使保持部150b与支承板202的上表面202a对置。

225.接着,使更换装置100下降,使保持部150b与配置于支承板202的上表面202a的更换用的切削刀具36接触。并且,通过保持部150b对更换用的切削刀具36进行吸引保持。然后,使更换装置100上升,使保持部150b向远离支承板202的上表面202a的方向移动。由此,更换用的切削刀具36被保持部150b提起。

226.接着,将安装于切削单元30的安装凸缘42的螺母48从安装凸缘42拆下(螺母拆下步骤)。图12的(b)是示出螺母拆下步骤中的更换装置100的示意图。在螺母拆下步骤中,首先通过升降机构86和多关节臂90(参照图4和图5)使更换装置100移动,将更换装置100配置在加工室罩28(参照图1)内。另外,使更换装置100的螺母保持部122与安装有切削刀具36和螺母48的状态的安装凸缘42对置。

227.并且,通过螺母保持部122对安装于安装凸缘42的螺母48进行保持并旋转。具体而言,在通过多个把持部件134(参照图6等)对螺母48进行把持的状态下,通过旋转驱动源128使旋转部件130(参照图6等)旋转,由此使螺母48在第1方向(螺母48旋松的方向)上旋转。其结果是,螺母48旋松,从安装凸缘42拆下。

228.接着,使螺母保持部122与安装凸缘42远离(第1退避步骤)。图12的(c)是示出第1退避步骤中的更换装置100的示意图。在第1退避步骤中,通过多关节臂90(参照图4和图5)使更换装置100朝向安装凸缘42的相反侧移动。由此,螺母保持部122在保持着螺母48的状态下向远离安装凸缘42的方向移动。

229.接着,通过更换装置100的保持部150a对安装于切削单元30的安装凸缘42的切削刀具36(例如使用后的切削刀具36)进行保持(使用后切削刀具保持步骤)。图12的(d)是示出使用后切削刀具保持步骤中的更换装置100的示意图。

230.在使用后切削刀具保持步骤中,首先使旋转机构104的旋转部106(参照图6等)旋

转,由此使保持部150a的正面150a侧(参照图8的(a)等)与安装凸缘42对置。并且,使更换装置100向安装凸缘42侧移动,使保持部150a与安装于安装凸缘42的使用后的切削刀具36接触。并且,通过保持部150a对使用后的切削刀具36进行吸引保持。

231.接着,使保持部150a与安装凸缘42远离(第2退避步骤)。图13的(a)是示出第2退避步骤中的更换装置100的示意图。在第2退避步骤中,通过多关节臂90(参照图4和图5)使更换装置100朝向安装凸缘42的相反侧移动。由此,保持部150a在保持着使用后的切削刀具36的状态下向远离安装凸缘42的方向移动,将使用后的切削刀具36从安装凸缘42拆下。

232.接着,将更换装置100的保持部150b所保持的更换用的切削刀具36安装于安装凸缘42(切削刀具安装步骤)。图13的(b)是示出切削刀具安装步骤中的更换装置100的示意图。在切削刀具安装步骤中,首先使旋转机构104的旋转部106(参照图6等)旋转,由此使保持着更换用的切削刀具36的保持部150b的正面150a(参照图8的(a)等)侧与安装凸缘42对置。

233.并且,使更换装置100向安装凸缘42侧移动,按照安装凸缘42的轮毂部46(参照图2)插入至更换用的切削刀具36的开口36a(参照图2)的方式配置更换用的切削刀具36。当在该状态下解除保持部150b对更换用的切削刀具36的吸引保持时,将更换用的切削刀具36安装于安装凸缘42。

234.接着,使保持部150b与安装凸缘42远离(第3退避步骤)。图13的(c)是示出第3退避步骤中的更换装置100的示意图。在第3退避步骤中,通过多关节臂90(参照图4和图5)使更换装置100朝向安装凸缘42的相反侧移动。由此,保持部150b向远离安装凸缘42的方向移动,远离安装于安装凸缘42的更换用的切削刀具36。

235.接着,将螺母保持部122所保持的螺母48安装于安装凸缘42(螺母安装步骤)。图13的(d)是示出螺母安装步骤中的更换装置100的示意图。在螺母安装步骤中,首先使旋转机构104的旋转部106(参照图6等)旋转,由此使保持着螺母48的螺母保持部122与安装凸缘42对置。另外,使更换装置100向安装凸缘42侧移动,将螺母48定位于安装凸缘42的轮毂部46(参照图2)的前端部。

236.并且,通过旋转驱动源128使旋转部件130(参照图6等)旋转,由此使多个把持部件134(参照图6等)所把持的螺母48在第2方向(螺母48紧固的方向)上旋转。其结果是,将螺母48向安装凸缘42的轮毂部46(参照图2)拧紧,螺母48安装于安装凸缘42。由此,更换用的切削刀具36被安装凸缘42和螺母48夹持而固定于主轴34的前端部。

237.通过以上的步骤,进行安装于安装凸缘42的切削刀具36的更换。并且,保持部150a所保持的使用后的切削刀具36载置于支承单元200的刀具盒支承部204a。

238.另外,在上述的工序中,安装凸缘42与更换装置100的接近和远离可以通过使切削单元30(安装凸缘42)移动而实现。例如在第1退避步骤、第2退避步骤和第3退避步骤中,使切削单元30按照远离更换装置100的方式沿着y轴方向移动,由此能够使更换装置100与安装凸缘42相互远离。

239.另外,在上述的工序中,对安装于安装凸缘42的切削刀具36的更换进行了说明,安装于安装凸缘54的切削刀具52(参照图3)的更换也按照同样的步骤实施。不过,在更换切削刀具52时,如上所述,通过保持部150a和保持部150b对切削刀具52以及按压凸缘62进行保持(参照图9的(b))。即,代替上述的切削刀具36的更换而进行切削刀具52和按压凸缘62的

更换。

240.另外,在更换切削刀具52的情况下,在更换用切削刀具保持步骤中,在利用保持部150b对按压凸缘62进行保持之后,利用保持部150b对切削刀具36进行保持。具体而言,首先使保持部150b与按压凸缘支承部206(参照图10的(a))所支承的按压凸缘62对置,通过保持部150b对按压凸缘62进行保持。

241.接着,使保持着按压凸缘62的状态的保持部150b与刀具盒支承部204b(参照图10的(a))所支承的刀具盒172内的更换用的切削刀具52对置,将更换用的切削刀具52与按压凸缘62一起通过保持部150b进行保持。此时,切削刀具52通过经由形成于按压凸缘62的贯通孔62d(参照图9的(b))而作用于切削刀具52的吸引源160的负压进行保持。

242.另外,更换装置100还能够进行副工作台26(参照图1)所保持的修整板19或检查用板21(参照图10的(a))的更换。例如当使用修整板19实施切削刀具36或切削刀具52的修整时,在修整板19上形成切削槽。

243.当该切削槽形成于整个修整板19时,要将使用后的修整板19更换成更换用的修整板19(例如未使用的修整板19)。同样地,在切削刀具36或切削刀具52的检查中使用的检查用板21也要在规定的时机更换成更换用的检查用板21(未使用的检查用板21)。

244.更换装置100的保持部150a和保持部150b构成为不仅能够保持切削刀具36或切削刀具52,而且能够保持修整板19或检查用板21等板状的部件。因此,通过该更换装置100,能够实施副工作台26所保持的修整板19或检查用板21的更换。

245.图14的(a)是示出对正方形状的修整板19(修整板19a)进行保持的保持部150a的立体图。在图14的(a)中示出能够覆盖框体152的整个正面152a侧的大小的修整板19a。另外,在图14的(a)中,用双点划线示出修整板19a的轮廓。

246.在利用保持部150a对修整板19a进行保持时,使弹性部件154的一对唇部154b与修整板19a接触。此时,保持部150a配置成弹性部件154整体被修整板19a覆盖。由此,将一对唇部154b之间的空间密闭。并且,通过作用于一对唇部154b之间的空间的吸引源160(参照图8的(b))的负压,对修整板19a进行吸引保持。

247.另外,对于保持部150a所保持的修整板19的尺寸和形状没有特别限制。图14的(b)是示出对长方形状的修整板19(修整板19b)进行保持的保持部150a的立体图。在图14的(b)中,示出长边比框体152的直径长且短边比框体152的直径短的修整板19b。不过,修整板19b的短边比弹性部件154的直径长。

248.在利用保持部150a对修整板19b进行保持时,使弹性部件154的一对唇部154b与修整板19b接触。此时,保持部150a配置成弹性部件154整体被修整板19b覆盖。由此,将一对唇部154b之间的空间密闭。并且,通过作用于一对唇部154b之间的空间的吸引源160(参照图8的(b))的负压,对修整板19b进行吸引保持。

249.不过,通过保持部150a对修整板19进行保持的方式不限于此。例如修整板19可以在不与唇部154b接触的状态下通过保持部150a进行保持。在该情况下,能够防止修整板19与唇部154b接触所导致的唇部154b的消耗。

250.例如保持部150a可以构成为使一对唇部154b的前端不从框体152的正面152a突出而是配置于比正面152a靠第1槽152c的内侧。在该情况下,保持部150a能够按照唇部154b不与修整板19a(图14的(a))接触的方式对修整板19a进行保持。

251.具体而言,保持部150a配置成使第1槽152c整体被修整板19a覆盖。此时,修整板19a通过框体152的正面152a支承,不与唇部154b接触。当在该状态下将吸引源160(参照图8的(b))的负压作用于第1槽152c时,对修整板19a进行吸引保持。

252.另外,保持部150a可以具有喷出空气等气体而利用伯努利效应以非接触的方式保持修整板19的机构。在该情况下,在如图14的(b)所示那样使用无法覆盖第1槽152c整体的大小和形状的修整板19b的情况下,也能够使修整板19b不与唇部154b接触而通过保持部150a进行保持。

253.另外,在图14的(a)和图14的(b)中示出通过保持部150a对修整板19进行保持的情况,保持部150b也同样地能够对修整板19进行保持。另外,保持部150a和保持部150b也能够与修整板19同样地对检查用板21进行保持。

254.接着,对更换切削装置2的副工作台26所保持的修整板19或检查用板的板的更换方法的具体例进行说明。另外,以下作为一例,对在切削刀具36或切削刀具52的修整中使用的修整板19的更换方法进行说明。

255.首先,在支承单元200(参照图10的(a))所具有的支承板202的上表面202a上载置更换用的修整板19(准备步骤)。具体而言,在设置于支承板202的上表面202a的板支承部208中载置更换用的修整板19(例如未使用的修整板19)。支承着更换用的修整板19的状态的支承单元200收纳于容器8中(参照图1)。

256.并且,通过第1搬送单元72将支承单元200从容器8拉出,并搬送至闭状态的罩78上。由此,在罩78上准备更换用的修整板19。另外,支承单元200也可以配置在一对导轨16上或卡盘工作台22上。

257.接着,通过更换装置100的保持部150b对载置于支承板202的上表面202a的更换用的修整板19进行保持(更换用板保持步骤)。图15的(a)是示出更换用板保持步骤中的更换装置100的示意图。

258.在更换用板保持步骤中,首先通过升降机构86和多关节臂90(参照图4和图5)使更换装置100移动,将更换装置100配置在罩78等所保持的支承板202上(板交接位置)。另外,通过旋转机构104(参照图6等)使框体110旋转,使保持部150b与支承板202的上表面202a对置。

259.接着,使更换装置100下降,使保持部150b与配置于支承板202的上表面202a的更换用的修整板19接触。并且,通过保持部150b对更换用的修整板19进行吸引保持。然后,使更换装置100上升,使保持部150b向远离支承板202的上表面202a的方向移动。由此,更换用的修整板19被保持部150b提起。

260.接着,通过更换装置100的保持部150a对副工作台26所保持的使用后的修整板19进行保持(使用后板保持步骤)。图15的(b)是示出使用后板保持步骤中的更换装置100的示意图。

261.在使用后板保持步骤中,首先通过升降机构86和多关节臂90(参照图4和图5)使更换装置100移动,将更换装置100配置于配置有使用后的修整板19的副工作台26上(搬入搬出位置)。另外,使旋转机构104的旋转部106(参照图6等)旋转,由此使保持部150a与副工作台26对置。

262.并且,使更换装置100向副工作台26侧移动,使保持部150a与副工作台26所保持的

使用后的修整板19接触。然后,通过保持部150a对使用后的修整板19进行吸引保持。

263.接着,使保持部150a与副工作台26远离(退避步骤)。图15的(c)是示出退避步骤中的更换装置100的示意图。在退避步骤中,通过升降机构86(参照图4和图5)使更换装置100上升,使该更换装置100朝向副工作台26的相反侧移动。由此,在保持着使用完的修整板19的状态下,保持部150a向远离副工作台26的方向移动,将使用完的修整板19提起。

264.接着,将更换装置100的保持部150b所保持的更换用的修整板19载置于副工作台26上(载置步骤)。图15的(d)是示出载置步骤中的更换装置100的示意图。

265.在载置步骤中,首先使旋转机构104的旋转部106(参照图6等)旋转,由此使保持着更换用的修整板19的保持部150b与副工作台26对置。并且,使更换装置100向副工作台26侧移动,将更换用的修整板19定位于副工作台26上。然后,当解除保持部150b对更换用的修整板19的吸引保持时,将更换用的修整板19载置于副工作台26上。

266.通过以上的步骤,进行副工作台26所保持的修整板19的更换。并且,保持部150a所保持的使用后的修整板19载置于支承单元200的板支承部208。另外,这里对修整板19的更换进行了说明,在副工作台26上载置有检查用板21的情况下,检查用板21的更换也能够以同样的步骤实施。

267.如上所述,本实施方式的切削装置2具有:支承单元200,其对切削刀具36或切削刀具52以收纳于刀具盒172的状态进行支承;切削单元30,其包含供切削刀具36安装的安装凸缘42或供切削刀具52安装的安装凸缘54;更换装置(更换机构)100,其将支承单元200所支承的切削刀具36或切削刀具52安装于安装凸缘42或安装凸缘54;以及移动单元(移动机构)84,其使更换装置100移动。

268.由此,在将收纳于刀具盒172的状态的切削刀具36或切削刀具52支承于支承单元200之后,利用移动单元84使更换装置100移动,由此能够更换切削单元30的切削刀具36或切削刀具52。即,根据本实施方式的切削装置2,无需如以往那样利用手动作业从刀具盒172中取出切削刀具36或切削刀具52。

269.另外,本发明不限于上述实施方式的记载,可以进行各种变更并实施。图16是示出设置有变形例的支承单元(贮存部)250的切削装置2的立体图。图16所示的切削装置2代替容器8(参照图1)而具有旋转式的支承单元250,该旋转式的支承单元250设置于更换单元76的附近,对切削装置2中所使用的各种用具进行支承。例如支承单元250配置于与基台4的开口4b相邻的区域。

270.支承单元250构成为能够对切削装置2中所使用的切削刀具36、切削刀具52、按压凸缘62、修整板19、检查用板21(参照图10的(a))等用具进行支承。具体而言,支承单元250具有载置各种用具的支承板(支承台)252。

271.图17是示出具有能够旋转的支承板252的支承单元250的立体图。支承板252例如是形成为圆盘状的部件,在支承板252的上表面252a上设置有多个刀具盒支承部254,该多个刀具盒支承部254构成为分别能够支承收纳切削刀具52的刀具盒172。在图17中,为了便于说明,省略了刀具盒172的盖部176。

272.各刀具盒支承部204例如是具有与刀具盒172对应的形状的凹状的区域,构成为能够载置刀具盒172。另外,各刀具盒支承部204可以通过配置具有与刀具盒172对应的形状的引导构造而形成。

273.另外,在支承板252的上表面252a上设置有分别构成为能够支承按压凸缘62的多个按压凸缘支承部256。各按压凸缘支承部206例如是具有与按压凸缘62对应的形状的凹状的区域,构成为能够载置按压凸缘62。另外,各按压凸缘支承部206可以通过配置具有与按压凸缘62对应的形状的引导构造而形成。

274.多个刀具盒支承部254和多个按压凸缘支承部256沿着支承板252的周向大致等间隔地配置。在支承板252的中央部的下表面侧连结有通过从电动机等旋转驱动源(旋转机构)(未图示)传递的动力而旋转的轴(旋转机构)258。当利用旋转驱动源使轴258旋转时,支承板252绕与z轴大致平行的旋转轴旋转。即,多个刀具盒支承部254和多个按压凸缘支承部256沿着轴258旋转的方向排列。

275.在支承板252的下方配置有能够读取附在切削刀具52上的识别标记214等的读取单元260以及用于照亮识别标记214等的环状的光源262。例如切削刀具52按照标记有识别标记214的面朝下的方式借助刀具盒172而支承于刀具盒支承部254。

276.读取单元260例如由可见光照相机、红外线照相机等构成,隔着支承板252和刀具盒172而读取标记在切削刀具52的识别标记214。因此,支承板252和刀具盒172的材质根据读取单元260的种类而进行选择。

277.例如在读取单元260是可见光照相机的情况下,支承板252和刀具盒172的整体或一部分使用透过可见光的材料形成。具体而言,支承板252的整体或一部使用塑料(聚丙烯等)、玻璃(例如石英玻璃、硼硅酸盐玻璃)等透明的材料形成。另外,刀具盒172的整体或一部分使用塑料(聚丙烯等)等透明的材料形成。

278.不过,支承板252和刀具盒172的材质可根据读取单元260的种类而任意地变更。例如在读取单元260是红外线照相机的情况下,支承板252和刀具盒172的整体或一部分使用透过红外线的材料形成。

279.通过使支承板252旋转而将读取单元260配置在任意的刀具盒支承部254的正下方,能够通过读取单元260隔着刀具盒172而读取附在该刀具盒支承部254所支承的切削刀具52上的识别标记214。

280.通过读取单元260读取的识别标记214的信息输出至控制单元82(参照图16)。另外,读取单元260可以配置于支承板252的上方。在该情况下,按照附有识别标记214的面向上方露出的方式将切削刀具52借助刀具盒172而支承于刀具盒支承部254。

281.另外,可以在支承板252的刀具盒支承部254载置收纳有切削刀具36的刀具盒172。另外,可以在支承板252的上表面252a上设置分别能够支承修整板19或检查用板21的多个板支承部208。

282.在这样构成的支承单元250的附近配置有能够使支承板252所支承的刀具盒172的盖部176开闭的开闭单元。图18是示出开闭单元270的立体图。开闭单元270例如具有保持机构272,该保持机构272配置于支承板252的下方,能够从下方吸引保持载置于刀具盒支承部254的刀具盒172的收纳部174而进行固定。

283.保持机构272包含在内部收纳有电动机等驱动源(未图示)的箱状的基台272a。在基台272a的上表面上例如形成有两个开口,在各开口中插入有能够通过驱动源的动力而升降的筒状的保持杆272b的下端。

284.在各保持杆272b的上端设置有与构成刀具盒172的收纳部174的底板180接触而进

行使用的吸盘状的吸引垫272c。该吸引垫272c经由设置于保持杆272b的内部的流路等而与喷射器等吸引源(未图示)连接。

285.在保持机构272的侧方配置有锁定解除机构274,该锁定解除机构274能够将保持机构272所固定的刀具盒172的盖部176向上方顶起,从而解除第1爪部184与第2爪部190啮合的状态(锁定状态)。锁定解除机构274包含通过电动机等驱动源(未图示)进行升降的推杆274a。另外,该锁定解除机构274可以是利用空气的压力而使推杆274a升降的气缸等。

286.在锁定解除机构274和支承板252的侧方配置有推力机构276,该推力机构276能够使解除了第1爪部184与第2爪部190啮合的状态且盖部176从收纳部174浮起的状态的刀具盒172的盖部176进一步打开。

287.推力机构276包含在内部收纳有电动机等驱动源(未图示)的箱状的基台276a。在基台276a的支承板252侧的侧面上例如形成有开口,在该开口中插入有能够通过驱动源的动力而向侧方移动的推杆276b(参照图19的(a)等)的一端。

288.在支承板252的上方配置有锁定机构278,该锁定机构278将通过推力机构276打开的盖部176关闭,使第1爪部184与第2爪部190啮合。例如该锁定机构278配置于推杆276b进行移动的路径的延长线上。

289.锁定机构278包含通过电动机等驱动源(未图示)向侧方移动的可动臂278a。具体而言,该可动臂278a沿着推杆276b进行移动的路径的延长线移动。在可动臂278a的前端侧(推力机构276侧)安装有推压轮278b,该推压轮278b在与盖部176的顶板186接触的状态下使用,能够绕与可动臂278a的移动方向和z轴方向垂直的旋转轴旋转(自转)。

290.在通过开闭单元270使刀具盒172的盖部176打开时,首先使支承板252旋转,将刀具盒172定位于保持机构272的保持杆272b的上方。并且,使两根保持杆272b上升,使吸引垫272c从下方与构成刀具盒172的收纳部174的底板180接触。

291.图19的(a)是示出通过保持机构272固定载置于刀具盒支承部254的刀具盒172的情况的立体图。在使吸引垫272c与刀具盒172的收纳部174接触之后,作用吸引源的负压,利用吸引垫272c对收纳部174进行吸引保持。另外,在支承板252的刀具盒支承部254形成有允许吸引垫272c通过的间隙(开口)。

292.在通过保持机构272固定载置于刀具盒支承部254的刀具盒172之后,使锁定解除机构274的推杆274a上升,将盖部176的第2爪部190侧向上方顶起。由此,解除第1爪部184与第2爪部190啮合的状态(锁定状态)。图19的(b)是示出通过锁定解除机构274将刀具盒172的盖部176向上方顶起的情况的立体图。

293.在通过锁定解除机构274将盖部176向上方顶起之后,使推力机构276的推杆276b向侧方移动,使盖部176进一步打开。图20的(a)是示出通过推力机构276使刀具盒172的盖部176进一步打开的情况的立体图。具体而言,按照利用推杆276b的前端从内侧推动盖部176的顶板186的方式使推杆276b向侧方移动,使盖部176进一步打开。

294.在将盖部176充分打开之后,使推杆276b按照从刀具盒172的上方退避的方式移动。这样,通过将盖部176充分打开,能够使更换装置100容易地接近收纳于刀具盒172的切削刀具52。

295.在通过开闭单元270使刀具盒172的盖部176关闭时,例如使锁定解除机构274的推杆274a向下方移动。另外,在将从吸引源作用于保持机构272的吸引垫272c的负压切断之

后,使保持杆272b下降。然后,使锁定机构278的可动臂278a向推力机构276侧移动。

296.图20的(b)是示出通过锁定机构278将刀具盒172的盖部176关闭的情况的立体图。当使可动臂278a向推力机构276侧移动时,锁定机构278的推压轮278b从外侧与盖部176的顶板186接触。当在该状态下使可动臂278a进一步向推力机构276侧移动时,通过推压轮278b以按压的方式将盖部176关闭,成为第1爪部184与第2爪部190啮合的状态。

297.在进行切削刀具52的更换时,使支承单元250支承更换用的切削刀具52和按压凸缘62。并且,更换单元76利用更换装置100保持支承单元250所支承的更换用的切削刀具52和按压凸缘62(参照图9的(b))。

298.此时,控制单元82根据附在切削刀具52上的识别标记214所包含的信息而控制更换单元76,将规定的切削刀具52保持在更换装置100。由此,能够将期望的切削刀具52作为更换用的切削刀具52而进行选择。然后,将安装于切削单元30的使用后的切削刀具52和按压凸缘62更换成更换用的切削刀具52和按压凸缘62(参照图12的(a)~图13的(d))。

299.同样地,在进行修整板19或检查用板21的更换时,使支承单元250支承更换用的修整板19或检查用板21。并且,更换单元76对支承单元250所支承的更换用的修整板19或检查用板21进行保持,与载置于副工作台26上的使用后的修整板19或检查用板21进行更换(参照图15的(a)~图15的(d))。

300.除此以外,上述的实施方式和变形例的构造、方法等只要不脱离本发明的目的的范围,则可以适当地变更并实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1