一种耐氢氧化钠腐蚀高强度管道及其制造方法与流程

本发明涉及一种管道及其制造方法,尤其涉及一种耐腐蚀管道及其制造方法。

背景技术:

1、众所周知,在当前给水厂站中,为了确保水质,通常会采用膜池碱洗工序进行处理,在实际应用过程中,膜池碱洗工序中所采用的加药管道、冲洗管道、膜池至中和池管道很容易被氢氧化钠腐蚀。因此,为了尽量防止这些管道被氢氧化钠腐蚀,当前通常使用304、316l类不锈钢材料进行生产制造。

2、在这种要求下,上述管道和设备不能采用碳钢管道进行制备,如果使用碳钢管道,则不可避免地被氢氧化钠腐蚀,导致水质污染,乃至管道渗漏、爆管。

3、相较于碳钢,304、316l不锈钢结构的强度较低,在同样使用工况下,所需厚度较大,会导致材料的用量增加;同时,304、316l不锈钢的焊接、机械加工等难度较大;再者,304、316l不锈钢本身含有较多cr、ni、mo等贵重的金属元素,从而在生产、制作、安装过程中,导致纯不锈钢成本相对较高。

4、基于此,考虑到上述304、316l不锈钢以及碳钢应用在氢氧化钠腐蚀环境中的不足与缺陷,本发明期望获得一种新的耐氢氧化钠腐蚀高强度管道,该耐氢氧化钠腐蚀高强度管道采用了合理的设计,其能够在碳钢基层的表面形成耐氢氧化钠腐蚀的耐蚀层,最终形成兼具耐氢氧化钠腐蚀、良好的力学性能以及较高的经济性的管道,其具备极大的经济和社会效益。

技术实现思路

1、本发明的目的之一在于提供一种新的耐氢氧化钠腐蚀高强度管道,该耐氢氧化钠腐蚀高强度管道采用了合理的设计,其能够在碳钢基层的表面形成耐氢氧化钠腐蚀的耐蚀层,最终形成兼具耐氢氧化钠腐蚀、良好的力学性能以及较高的经济性的管道。

2、本发明所述的耐氢氧化钠腐蚀高强度管道能够解决当前给水厂站在氢氧化钠腐蚀介质环境下使用的304、316l不锈钢或碳钢的本质痛点,满足给水厂站在氢氧化钠介质环境下使用的管道设备对于管道耐蚀、机械性能方面不断提高的需求,大幅提升这些管道设备的适用性、安全性、耐久性,同时避免对水质造成二次污染,具备极大的经济和社会效益。

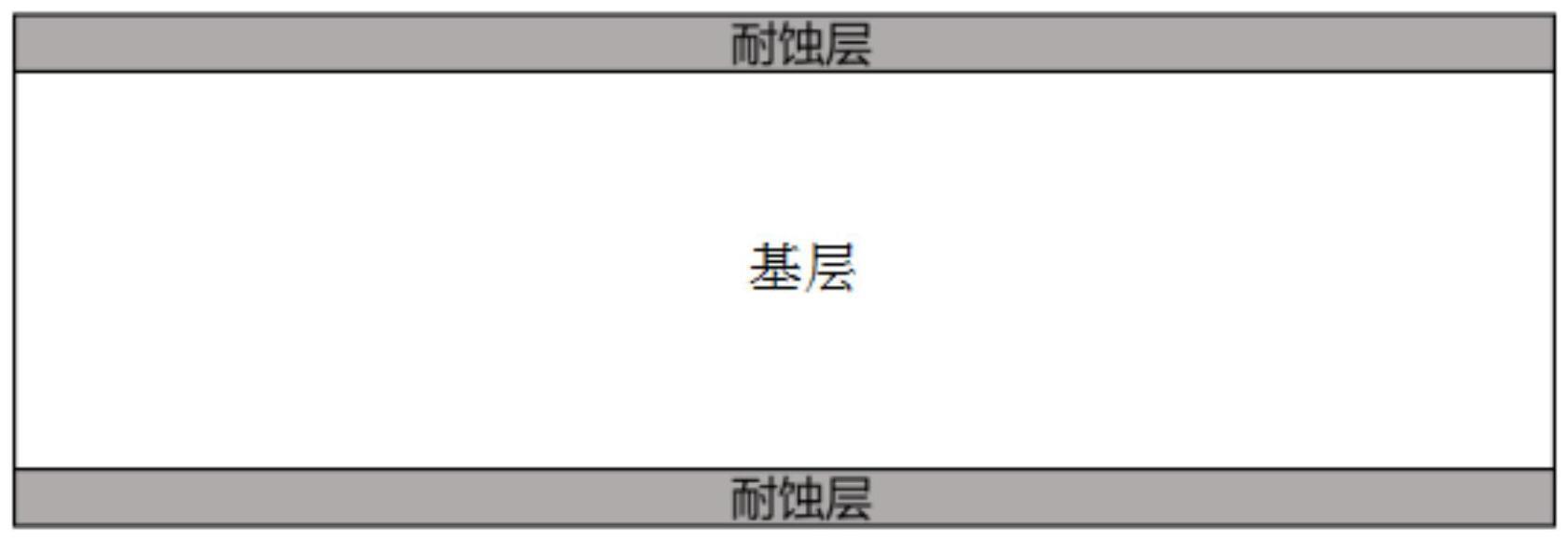

3、为了实现上述目的,本发明提供了一种耐氢氧化钠腐蚀高强度管道,其在厚度方向上具有耐蚀层和基层,其中耐蚀层至少位于管道内壁,其中所述耐蚀层含有fe和不可避免的杂质,此外还含有质量百分比如下的下述化学元素:

4、0<c≤0.05%;

5、si:0.3~0.6%;

6、mn:0.5~2.0%;

7、ni:8.00~14.00%;

8、cr:16.00~19.00%;

9、mo:2.00~3.50%;

10、n:0.02~0.20%;

11、ti:0.01~0.2%;

12、且满足:cr+2.8×mo+16×n+2×ti≥22.0%。

13、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,所述耐蚀层的各化学元素质量百分比为:

14、0<c≤0.05%;

15、si:0.3~0.6%;

16、mn:0.5~2.0%;

17、ni:8.00~14.00%;

18、cr:16.00~19.00%;

19、mo:2.00~3.50%;

20、n:0.02~0.20%;

21、ti:0.01~0.2%;

22、余量为fe和其他不可避免的杂质;

23、其各化学元素质量百分比还满足:cr+2.8×mo+16×n+2×ti≥22.0%。

24、在本发明所述的耐氢氧化钠腐蚀高强度管道中,为确保管道的耐氢氧化钠腐蚀性能,首先要保证耐蚀层的耐氢氧化钠腐蚀性能。

25、当前现有给水厂站的氢氧化钠腐蚀介质使用工况条件为:输送介质中内有质量浓度0~30%以内的氢氧化钠,且其温度在0~40℃之间。

26、根据上述使用工况条件,发明人对管道耐蚀层的化学元素成分进行了优化设计,其中特别添加了一定量的ti元素,并设计了专用的耐蚀当量公式及要求,控制cr+2.8×mo+16×n+2×ti≥22.0%,以进一步降低晶间腐蚀的敏感性,防止碱洗工序的管道设备应力腐蚀,避免再持续较高温度时氢氧化钠溶液对焊缝的腐蚀。

27、在本发明中,耐蚀层的化学元素的设计原理如下所述:

28、c:在本发明所述的耐蚀层中,c是强奥氏体形成元素,一定程度上可以取代镍,促进奥氏体形成,并稳定奥氏体组织,同时可以提高不锈钢的强度。但是,c元素含量不宜过高,当碳含量过高时,碳与铬结合后会在晶界形成富铬碳化物,导致晶间腐蚀。因此,为了发挥c元素的有益效果,在本发明所述的耐蚀层中,控制c元素的质量百分比满足0<c≤0.05%。

29、si:在本发明所述的耐蚀层中,si元素主要在熔炼过程中用于脱氧,因此一般需要添加一定含量的硅。但需要注意的是,si元素含量同样不宜过高,当硅含量过高时,将降低氮的溶解度。因此,在本发明所述的耐蚀层中,将si元素的质量百分比控制在0.3~0.6%之间。

30、mn:在本发明所述的耐蚀层中,mn元素是强烈的奥氏体组织稳定元素,并能提高氮在钢中的溶解度。但锰同时对奥氏体不锈钢的耐蚀性有着负面影响,因此,考虑到mn元素的有益效果以及不利影响,在本发明所述的耐蚀层中,将mn元素的质量百分比控制在0.5~2.0%之间。

31、ni:在本发明所述的耐蚀层中,ni是形成和稳定奥氏体相最重要的元素,添加适量的ni元素可以确保钢在室温的奥氏体组织形成。但是镍的价格昂贵,为保证相对较低的成本,钢中不宜添加过量的镍。因此,在本发明所述的耐蚀层中,将ni元素的质量百分比控制在8.00~14.00%之间。

32、cr:在本发明所述的耐蚀层中,cr是获得不锈钢不锈性和耐蚀性的保证,一般地获得耐腐蚀性的最低铬含量是10.5%。由于铬是显著增强耐腐蚀性能的元素,为保证良好的耐蚀性,本发明钢中铬含量控制在16.0%以上。但需要注意的是,铬同时也是主要的铁素体形成元素,过高含量的铬将难以保证耐蚀层获得室温奥氏体组织。因此,在本发明所述的耐蚀层中,将cr元素的质量百分比控制在16.00~19.00%之间。

33、mo:在本发明所述的耐蚀层中,mo是提高耐腐蚀性能的重要元素,其机理是稳定钝化膜及促进铬元素在钝化膜中的富集;此外,钼还可以与氮协同作用,进一步提高耐点蚀性能,因此添加钼的主要作用是提高耐腐蚀性。但是,mo元素含量同样不宜过高,钼含量过高将增加合金成本,为保证相对较低的成本,在本发明所述的耐蚀层中,将mo元素的质量百分比控制在2.00~3.50%之间。

34、n:在本发明所述的耐蚀层中,n是非常强烈的形成、稳定和扩大奥氏体区的元素,添加适量的n元素能够有效提高不锈钢的耐点腐蚀性能。但是当钢中氮含量过高时,将增大含氮金属间相形成的风险,同时提高熔炼和热加工的难度,导致难以生产。因此,在本发明所述的耐蚀层中,将n元素的质量百分比控制在0.02~0.20%之间。

35、ti:在本发明所述的耐蚀层中,ti是钛、氮化合物的稳定化元素,钢中添加适量的ti元素可以有效防止因铬与碳形成化合物而引起铬浓度降低所导致的耐蚀性下降;此外,添加适量的ti元素还可以防止mns引起的点蚀。但是,钢中ti元素含量同样不宜过高,当钢中ti元素含量过高时,不仅会增大含钛、氮金属间相形成的风险,还会降低钢的热塑性,增高熔炼和热加工的难度,导致难以生产。因此,在本发明所述的耐蚀层中,将ti元素的质量百分比控制在0.01~0.2%之间。

36、相应地,在本发明所述耐氢氧化钠腐蚀高强度管道的耐蚀层中,在控制单一化学元素质量百分比的同时,还进一步地控制cr元素、mo元素、n元素以及ti元素满足:cr+2.8×mo+16×n+2×ti≥22.0%。式中各元素均代入对应元素的质量百分比。通过这样的控制,可以进一步确保耐蚀层在氢氧化钠环境中具有相当优异的耐腐蚀性能。

37、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,在耐蚀层的其他不可避免的杂质中,s≤0.030%;p≤0.045%。

38、在本发明所述耐氢氧化钠腐蚀高强度管道的耐蚀层中,p和s均是不可避免的杂质元素,为了确保钢材的质量,在条件允许的前提下,钢中杂质元素的含量越低越好。

39、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,所述基层的各化学元素质量百分比为:

40、c:0.01~0.20%;

41、si:0.10~0.30%;

42、mn:0.50~1.50%;

43、al:0.02~0.03%;

44、ti:0.005~0.018%;

45、nb:0.005~0.020%;

46、n≤0.006%;

47、余量为fe和不可避免杂质。

48、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,所述基层的化学元素还包括下述各项的至少其中一项:

49、0<b≤0.0003%;

50、0<ni≤0.20%;

51、0<cr≤0.20%;

52、0<mo≤0.10%。

53、在本发明中,为保证本发明所述的耐氢氧化钠腐蚀高强度管道获得较高的力学性能,其基层碳钢的化学元素成分选择则既需要保证较高的强度,又要兼顾较好的可加工性能。

54、由此,在本发明中,基层碳钢各化学元素的设计原理如下所述:

55、c:在本发明所述的基层中,c是奥氏体稳定化元素,其在钢中能够起到固溶强化的作用,可明显提高钢材的强度。同时,钢中c元素含量不宜过高,当钢中c元素含量过高时,不仅不利于对材料的焊接性能和韧性,也容易增加珠光体组织及马奥岛等硬相组织,对钢材的耐腐蚀性能造成不利影响。因此,考虑到钢板的强韧性匹配以及对碳钢材料耐腐蚀性的要求,在本发明所述的基层钢材中,将c元素的质量百分比控制在0.01~0.20%之间。

56、si:在本发明所述的基层中,钢中加入si元素能够有效提高钢质纯净度和脱氧。si元素在钢中能够起到固溶强化作用,但si元素不利于材料的焊接性能;在本发明中,控制基层碳钢的硅含量为小于等于0.3%,不会对耐蚀层的耐蚀性有任何影响,且基层碳钢具备良好的焊接性能。由此,在本发明所述的基层中,将si元素的质量百分比控制在0.10~0.30%之间。

57、mn:在本发明所述的基层中,钢中加入适量的mn元素可以推迟珠光体转变,降低临界冷却速度,提高钢材的淬透性;同时mn元素还具有固溶强化的作用,其是钢中的主要固溶强化元素。但需要注意的是,mn元素不宜过多添加,当钢中mn元素含量太高时,则容易出现偏析带以及马氏体组织,其对于钢材的韧性有不利影响,且偏析带的出现对钢的耐腐蚀性能也会有所降低。mn的加入量主要取决于钢的强度级别,一般低碳微合金钢中锰含量不超过1.50%,此时基层碳钢中含有的mn元素也不会对耐蚀层有不良影响。基于此,在本发明所述的基层中,将mn元素的质量百分比控制在0.50~1.50%之间。

58、al:在本发明所述的基层中,al是强脱氧元素,为了保证钢中的氧含量尽量的低,将al元素的质量百分比控制在0.02~0.03%之间。脱氧后多余的al和钢中的n元素能够结合形成aln析出物,从而提高钢材强度并且在热处理加热时能细化钢的元素奥氏体晶粒度。

59、ti:在本发明所述的基层中,ti是强碳化物形成元素,钢中加入微量的ti有利于固定钢中的n,ti与n结合形成的tin能使基层坯料在加热时奥氏体晶粒不过分长大,细化原始奥氏体晶粒度。此外,ti在钢中还可分别与碳和硫化合生成tic、tis、ti4c2s2等,它们能够以夹杂物和第二相粒子的形式存在。此外,ti的这些碳氮化物析出物在焊接时还可阻止热影响区晶粒长大,改善焊接性能。基于此,在本发明所述的基层中,将ti元素的质量百分比控制在0.005~0.018%之间。

60、nb:在本发明所述的基层中,nb是强碳化物形成元素,钢中加入少量的铌主要是为了提高再结晶温度,以配合基层板坯与耐蚀层板坯组坯形成的复合板材在后续轧制工艺过程中的较高终轧温度,使得该基层在再结晶及未再结晶区轧制结束后晶粒细化,以提高基层的低温冲击韧性。基于此,在本发明所述的基层中,将nb元素的质量百分比控制在0.005~0.020%之间。

61、n:在本发明所述的基层中,n元素可以与钛、铝生成第二相粒子,细化晶粒,提高强度。然而,当n元素的质量百分比过高时,则会导致生成的tin量太大且颗粒过于粗大,其会影响本发明所述复合材料的基层碳板的塑性。基于此,在本发明所述的基层中,将n元素的质量百分比控制为n≤0.006%。

62、b:在本发明中,b能极大地提高钢的淬透性,针对高耐蚀复合板(耐蚀层板坯+基层板坯)生产轧后空冷情况,要求尽量全部得到铁素体+珠光体组织,抑制贝氏体的形成,特别对于耐蚀层厚度在总厚度的0.5%-5%范围内的高耐蚀板带钢。因此,在本发明中,要求控制基层的b元素的添加量满足0<b≤0.0003%。

63、ni:在本发明中,ni是稳定奥氏体的元素,其对提高钢材强度有一定的作用。此外,钢中添加适量的ni,尤其是在调质钢中添加适量的ni能够大幅提高钢的低温冲击韧性。基于此,在本发明所述的基层中,可以添加适量的ni,并控制ni元素的添加量满足0<ni≤0.20%。

64、cr:在本发明中,cr元素的偏析倾向较mn小,在基层碳钢mn含量较高的时候,钢中有明显的偏析带及带状组织的时候,可适当降低mn含量,不足部分以cr替代。其次,基层碳钢中添加适量的cr元素也有利于抑制耐蚀层的cr向基层的扩散。基于此,在本发明所述的基层中,可以添加0<cr≤0.20%的cr元素。

65、mo:在本发明中,mo元素能够显著地细化晶粒,提高钢材的强度和韧性。此外,mo还能减少钢的回火脆性,同时回火时还能析出非常细小的碳化物,显著强化钢的基体。另外,mo元素的添加还有利于抑制钢板在空冷过程中容易产生的自回火脆性。基于此,在本发明所述的基层中,可以添加适量的mo,并控制mo元素的添加量满足0<mo≤0.10%。

66、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,在所述基层中,其他不可避免的杂质包括:s≤0.010%;p≤0.015%。

67、在本发明上述技术方案中,p、s均属于基层中不可避免的杂质元素,s在钢中会与mn化合形成塑性夹杂物硫化锰,尤其对钢的横向塑性和韧性不利,因此基层中s元素的含量应尽可能地低。此外,p也是钢中的有害元素,其会严重损害钢板的塑性和韧性。

68、因此,对于本发明而言,s和p均是不可避免的杂质元素,应该越低越好,考虑到钢厂实际的炼钢水平,在本发明所述的基层中,控制s、p元素满足:s≤0.010%;p≤0.015%。

69、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,单层所述耐蚀层厚度占管道总厚度的0.5-20%。也就是说,如果管道的内表面和外表面均具有耐蚀层,则每一个耐蚀层的厚度均占管道总厚度的0.5-20%。如果管道只有内表面具有耐蚀层,则该耐蚀层的厚度占管道总厚度的0.5-20%。

70、在本发明中,根据使用工况,耐蚀层厚度选择对本发明所述的耐氢氧化钠腐蚀高强度管道获得良好的耐蚀性能、力学性能、成形性能具有至关重要的作用。当耐蚀层太厚时,会影响材料的力学性能以及生产成本;而耐蚀层太薄时,则会降低材料的耐蚀性和使用寿命。为此,在本发明中,优选地控制单层耐蚀层厚度占管道总厚度的0.5-20%为宜。

71、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,所述基层的微观组织为铁素体+珠光体,或者铁素体+珠光体+贝氏体;所述耐蚀层的微观组织为奥氏体。

72、进一步地,在本发明所述的耐氢氧化钠腐蚀高强度管道中,所述管道的屈服强度≥426mpa,抗拉强度≥585mpa,延伸率≥35%,在温度≤40℃、质量浓度≤30%的氢氧化钠环境下耐蚀层的均匀腐蚀速率≤0.05mm/年。

73、相应地,本发明的另一目的在于提供一种上述耐氢氧化钠腐蚀高强度管道的制造方法,该制造方法其简便可行,其可以有效制备上述的耐氢氧化钠腐蚀高强度管道。

74、为了实现上述目的,本发明提出了上述的耐氢氧化钠腐蚀高强度管道的制造方法,其包括步骤:

75、(1)制备耐蚀层板坯和基层板坯;

76、(2)组坯;

77、(3)加热和轧制:加热温度为1150~1230℃,然后在基层板坯和耐蚀层板坯的奥氏体再结晶及未再结晶温度范围内多道次轧制,总压下率不低于90%,终轧温度不低于900℃;

78、(4)卷取:水冷后,控制卷取温度为650~700℃;

79、(5)热轧卷表面处理;

80、(6)制管。

81、在本发明上述制造方法中,可以根据化学成分设计冶炼和铸造制备耐蚀层板坯和基层板坯,而后将二者进行组坯即可获得高耐蚀复合板(耐蚀层板材+基层板材)。将获得的高耐蚀复合板进一步进行加热、轧制、卷取,即可获得具有复合层间结构的热轧卷,将热轧卷表面处理后进行制管,即可得到本发明所述的耐氢氧化钠腐蚀高强度管道。

82、在本发明中,发明人对步骤(3)的加热和轧制工艺进行了优化设计,以确保耐蚀层与基层之间通过加热、轧制等过程能够形成一定厚度的过渡层组织,以此实现耐蚀层与基层的完全冶金结合,从而在保证耐氢氧化钠腐蚀性和力学性能的同时,提升材料的适用性与经济性。

83、在本发明所述制造方法的步骤(2)中,可以对制备的耐蚀层板坯和基层板坯进行预处理,并对板坯贴合面进行四周焊接密封,对焊接密封后的结合面进行抽真空处理,以完成组坯。

84、相应地,在步骤(5)的热轧卷表面处理中,可以采用酸洗或机械法除鳞。此外,在步骤(6)的制管工艺中,可以采用常规的螺旋焊管或直缝焊管方式进行成型、焊接,其焊接方式可选择埋弧焊、熔化极气体保护电弧焊管、钨极惰性气体保护焊、等离子弧焊、焊条电弧焊、高频焊或激光焊。

85、进一步地,在本发明所述的制造方法中,在步骤(3)中,控制终轧温度为920-1050℃。

86、进一步地,在本发明所述的制造方法中,在步骤(2)和步骤(3)之间还包括步骤(2a)预加热:预加热温度为1150~1230℃。

87、在本发明所述的制造方法中,根据成品性能要求,还可以在步骤(2)和步骤(3)之间确定是否选择预加热工艺。在预加热工艺中,组坯获得的复合板坯可以在1150~1230℃的温度下加热,以使复合板坯表面的耐蚀层能获得均匀的奥氏体化组织,尽量使原先可能存在的碳化物完全溶解,同时使碳钢中的铌、钛等合金元素的化合物全部或部分溶解;使耐蚀层与碳钢基层各元素在界面发生扩散,形成稳定的过渡层,之后缓冷至室温。

88、进一步地,在本发明所述的制造方法中,在步骤(5)和步骤(6)之间还包括冷轧和退火。

89、在本发明所述的制造方法中,在实际使用过程中,若制管前的目标产品为冷轧卷,而不是热轧卷,则在步骤(5)和步骤(6)之间还可以进一步添加有冷轧和退火步骤,其可以通过冷轧至目标厚度,之后进行退火。

90、由此可见,在本发明中,发明人通过耐蚀层与基层成分设计、两者配比设计,利用轧制工艺在基层碳钢板表面形成耐氢氧化钠的耐蚀层,可以最终获得兼具耐氢氧化钠腐蚀、良好的力学性能以及较高的经济性的板带,再加工成管道,用于给水厂站在氢氧化钠腐蚀介质环境下使用的管道设备。

91、需要说明的是,在本发明设计过程中,其难度包括:

92、1)耐蚀层、基层成分设计需要满足材料的综合性能。耐蚀层需要针对氢氧化钠腐蚀的特点设计成分,满足服役条件下耐腐蚀的要求。在基层碳钢成分设计时,除了考虑满足力学性能要求外,还要考虑基层与耐蚀层两者结合获得的过渡层碳含量较高时,缺少稳定化元素,界面结合处碳钢一侧会存在明显脱碳层,碳钢基材组织不均匀,加工后容易产生表面缺陷,力学性能也难以满足。

93、2)耐蚀层与基层金属的比例、材料特性的差异将导致加热工序、轧制工序、热处理工序难以控制。比如加热过程温度不均匀,引起的变形鼓包,导致与基层无法结合。比如,在轧制过程中容易与基层分离、开裂,厚度的均匀性难以保证。

94、3)对于给水厂站在氢氧化钠腐蚀介质环境下使用的管道设备,如膜池碱洗工序的加药管道、冲洗管道、膜池至中和池管道等,如果前期的复合未完成,结合质量不佳,则经过后续酸洗、制管成型、焊接等加工后,成品管道的耐蚀层的连续性、均匀性无法保证,会对设备及管道的适用性、安全性、耐久性造成巨大隐患。

95、在本发明中,通过合理的设计,发明人成功地克服了上述难点,并制备获得了本发明所述的耐氢氧化钠腐蚀高强度管道。

96、相较于现有技术,本发明所述的耐氢氧化钠腐蚀高强度管道及其制造方法具有如下所述的优点以及有益效果:

97、在本发明中,发明人考虑到根据当前给水厂站的管道设备在氢氧化钠腐蚀介质环境下的使用工况条件,通过对耐蚀层和基层成分设计、两者配比设计,将耐蚀层和基层结合组坯,并施以合适的加热、轧制、卷取工艺,配合制管工艺,即可得到兼具耐氢氧化钠腐蚀、良好的力学性能以及较高的经济性的耐氢氧化钠腐蚀高强度管道,其屈服强度≥426mpa,抗拉强度≥585mpa,延伸率≥35%,在温度≤40℃、质量浓度≤30%的氢氧化钠环境下耐蚀层的均匀腐蚀速率≤0.05mm/年。

98、在本发明中,其耐蚀层与基层之间通过加热、轧制等过程形成了一定厚度的过渡层组织,实现了耐蚀层与基层的完全冶金结合,以在保证耐氢氧化钠腐蚀性能和力学性能的同时,提升材料的适用性与经济性。

99、采用上述成分设计和工艺控制方法制造的耐氢氧化钠腐蚀高强度管道,能够解决给水厂站在氢氧化钠腐蚀介质环境下使用的304、316l不锈钢或碳钢的本质痛点;该耐氢氧化钠腐蚀高强度管道可以有效应用于给水厂站在氢氧化钠介质环境下使用的管道设备中,例如:膜池碱洗工序的加药管道、冲洗管道、膜池至中和池管道,其能够满足这些管道及设备对于耐氢氧化钠腐蚀性能和力学性能的需求,大幅提升这些管道设备的适用性、安全性、耐久性,同时避免对水质造成二次污染,具备极大的经济和社会效益。

100、相比于目前给水厂站的膜池碱洗工序的加药管道、冲洗管道、膜池至中和池管道等使用的304、316l不锈钢管道,本发明所述的耐氢氧化钠腐蚀高强度管道的强度更高,焊接、机械加工更简单,且具有更高的经济性。相比于碳钢钢管,本发明所述的耐氢氧化钠腐蚀高强度管道的板带钢,其可以免除管道耐蚀涂装工序,同时又具有碳钢管难以企及的耐蚀性和耐久性,且更加节能、环保、免维护。

- 还没有人留言评论。精彩留言会获得点赞!