一种超轻铝锂合金及其制备方法和应用与流程

1.本发明属于铝锂合金加工技术领域,具体涉及一种超轻铝锂合金及其制备方法和应用。

背景技术:

2.超轻铝锂合金作为一种轻质的金属结构材料,合金中每添加1%的锂,密度降低3%,如采用超轻铝锂合金代替常规铝合金可使结构质量减轻15%~30%,弹性模量提高9%,刚度提高15%~20%,对实现航空航天装备轻量化具有重大意义,应用前景广阔。

3.超轻铝锂合金的主要研发思路为在合金中添加较高含量的li(0.53g/cm3)和mg(1.74g/cm3),但熔炼过程中li、mg较轻,易氧化、易燃,并且li含量一旦超过3%,采用传统铸造冶金法生产出来的合金会出现严重的分层偏析现象。

4.耿桂宏等人采用真空电磁模拟微重力熔炼技术虽然可有效解决氧化和偏析问题(参见文献《耿桂宏,达道安,郝维新,张天平,罗岩.微重力电磁模拟制备高锂含量铝锂合金[j].特种铸造及有色合金,2003(02):11-13+3.》),但所制备的合金仅含al、li两种元素,塑性差,而且受成本和铸锭尺寸限制,仅适用于实验室研究,无法进行工业化生产。

[0005]

而且当铝锂合金中li、mg含量较高时,在晶界上会析出大尺寸难溶脆性相,如al6cu(limg)3和β相(mg5al8或mg2al3)等,对材料性能有害,尤其是存在塑性差的问题。例如,公开号为cn 112853172 a的中国专利公开了一种超低密度铝锂合金及其制备方法,通过在合金中加入较高比例的mg元素(9~12.5%),以实现对合金性能的改善,但因晶界上存在较多的富mg脆性相,塑性较差,断后伸长率仅6%左右。

[0006]

因此,急需开发一种新的超轻铝锂合金以及适宜工业化生产的制备工艺来解决合金成分分层偏析的问题,同时改善合金的塑性。

技术实现要素:

[0007]

针对现有技术中存在的不足,本发明的目的在于提供一种超轻铝锂合金,通过复合微合金化,并采用真空熔铸及变形加工、热处理等工艺,解决了高li、mg含量带来的氧化烧损和分层偏析问题,获得强塑性匹配良好的超轻铝锂合金。

[0008]

本发明还提供了上述超轻铝锂合金的制备方法。

[0009]

基于上述目的,本发明采取如下技术方案:

[0010]

一种超轻铝锂合金,由以下质量百分比的组分组成:锂:3.0~8.0%,镁:3.0~9.0%,铍:0.01~0.03%,锑:0.01~0.30%,锰:0.10~0.80%,钛:0.02~0.20%,钪:0.10~0.30%,锆:0.05~0.30%,余量为铝。

[0011]

所述超轻铝锂合金的制备方法,包括以下步骤:

[0012]

(1)按照合金中各组分的质量百分比进行配料;将所配原料于720~860℃氩气气氛下熔炼,得到金属液;

[0013]

(2)将步骤(1)所得金属液于700~770℃的氩气气氛下精炼10~20min,再于710~

770℃静置10~20min,得到浇铸液,将浇铸液浇铸成型,得到铸锭;将所得铸锭于氩气气氛下进行均匀化退火处理,得到经均匀化处理的铸锭;

[0014]

(3)将步骤(2)所得经均匀化处理的铸锭去除表面氧化层后,预热至400~470℃进行锻造开坯,采用小变形量多道次锻造工艺,得到直径为200~380mm的锻件;

[0015]

(4)将步骤(3)所得锻件去除表面氧化层后,将锻件装入挤压机中,在400~470℃温度条件下进行挤压,得到挤压板坯;

[0016]

(5)将步骤(4)所得板坯在400~480℃温度下进行热轧,单道次压下量5~10%,最终得到成品板材。

[0017]

具体的,步骤(1)中所述熔炼工序为:将所配原料装入真空感应熔炼炉中,抽真空至炉内的真空度为0.1~10pa,然后通入氩气至炉内压强达到200~350pa,再升温至720~860℃,保温至得到金属液,熔炼过程中进行电磁搅拌。

[0018]

具体的,步骤(2)精炼过程中进行机械搅拌,步骤(2)中均匀化退火处理条件为:先在400~490℃保温12~60h,然后于空气中冷却至室温。

[0019]

具体的,步骤(2)中所述浇铸成型工艺具体是将浇铸液浇铸到水冷模具中进行冷却凝固,所述冷却的速率为200~300℃/s。

[0020]

具体的,步骤(3)中,多道次锻造工艺中间进行5~8次,每次在400~470℃温度锻造后回火。

[0021]

具体的,步骤(4)中,所述挤压成形工艺的挤压比为5~20,挤压速度为不得超过1.5mm/s。

[0022]

进一步的,所述制备方法还包括将步骤(5)得到的板坯进行后处理的工序,所述后处理为:将步骤(5)得到的板坯进行固溶处理。

[0023]

具体的,所述固溶处理工序为:在400~480℃温度条件下保温60~180min,然后水淬。

[0024]

优选的,水淬的冷却水温度为40~55℃。

[0025]

本发明还进一步提供了所述超轻铝锂合金在制备航空机箱壳体中的应用。

[0026]

与现有技术相比,本发明的有益效果在于:

[0027]

1、本发明通过优化合金成分,设计了一种高li、mg含量的超轻铝锂合金,同时添加适量的微量元素和al-5ti-1b、be、sb等变质剂,并引入与基体共格的al3sc、al3(sc

x

,zr

1-x

)、al3zr等异质形核点,利用水冷铜模具提高凝固速度,细化铸态组织;通过多道次锻造碎化粗大相,利用多次中间回火促进碎化相充分回溶,再采用挤压和轧制继续加大变形量,细化晶粒组织,提升合金的强塑性。

[0028]

2、mn元素可以在基体中形成大量弥散分布的al6mn,钉扎亚晶界,抑制回复和动态再结晶的发生,保留高位错密度的亚晶组织,起到弥散强化的作用;同时mn元素固溶到α(al)中会导致sc的固溶度下降,使合金中析出更多的al3sc、al3(sc

x

,zr

1-x

)、al3zr等细晶强化相,抑制合金在变形和热处理过程中再结晶的发生,提高了合金的再结晶温度,进一步提高了合金的强塑性。

[0029]

3、本发明采用真空熔炼与铸造工艺可有效降低氧化烧损,通过电磁搅拌+机械搅拌解决分层偏析问题,制备出纯净度高的合金锭坯,改善合金塑性差的天然缺陷。

[0030]

4、本发明采用锻造开坯的方式破碎原始铸锭晶粒组织和粗大相,通过多次回火促

进碎化相回溶,然后通过高温慢速挤压,解决合金塑性差、变形抗力大的问题,同时进一步细化晶粒,有效改善合金塑性。

[0031]

5、本发明通过选取固溶态作为最终成品状态,获得强塑性匹配较好的超轻铝锂合金材料,最终获得综合性能优异的产品,能够实现密度在2.18-2.40g/cm3,抗拉强度为340-463mpa,屈服强度为308-440mpa,断后伸长率为7.2-10.4%的性能。该超轻铝锂合金强塑性良好,可作为一种先进的轻量化结构材料,替代飞行器上常规铝合金的构件,获得25%的减重效果。

附图说明

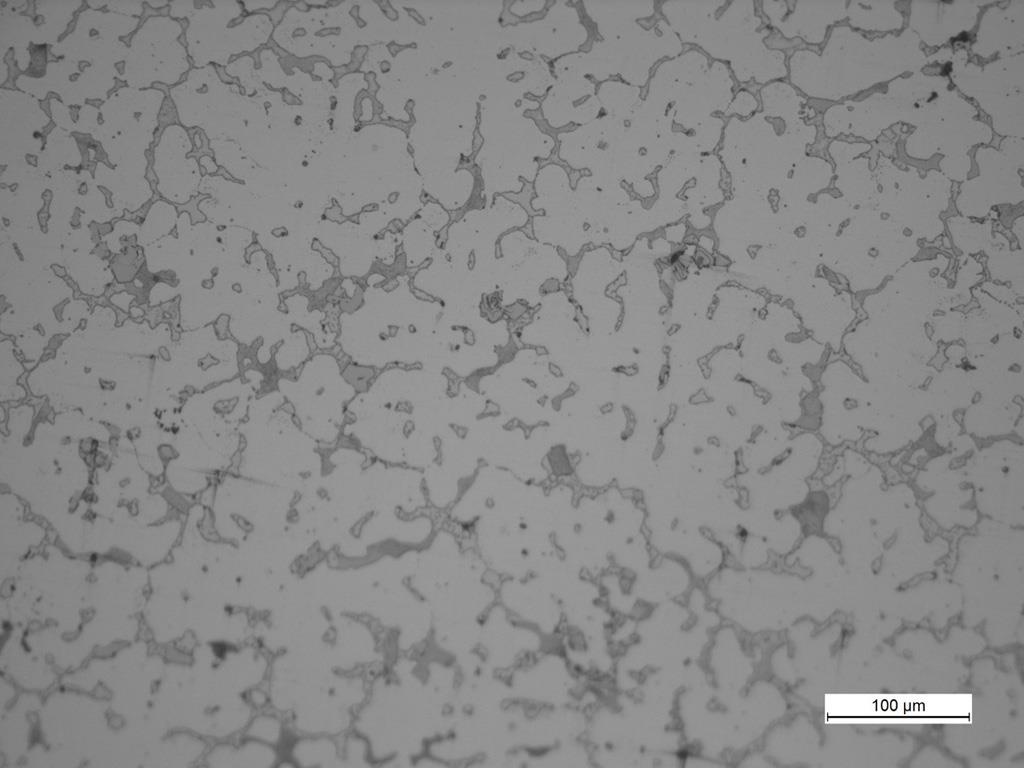

[0032]

图1为本发明实施例1步骤(2)所得的铸锭的金相图。

具体实施方式

[0033]

为了使本发明的技术目的、技术方案和有益效果更加清楚,下面结合具体实施例对本发明的技术方案作出进一步的说明,但所述实施例旨在解释本发明,而不能理解为对本发明的限制,实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行,下述实施例中所用原料均为普通市售产品。

[0034]

其中,所配原料包括高纯铝锭(≥99.996%)、纯锂锭(≥99.9%)、纯镁锭(≥99.95%)、以及纯sb(≥99.7%),中间合金采用almn10、alti10、albe3、alsc2、alzr10。

[0035]

实施例1

[0036]

一种超轻铝锂合金,由以下质量百分比的组分组成:li:5%,mg:4.5%,mn:0.6%,ti:0.1%,sb:0.05%,be:0.01%,sc:0.2%,余量为al。

[0037]

所述超轻铝锂合金的制备方法,具体步骤如下:

[0038]

(1)按照合金中各组分的质量百分比进行配料;将所配原料放入真空感应熔炼炉中预热至100℃,抽真空至真空度达到10pa后,通入高纯氩气至炉内压强达到300pa,升温至730℃,在氩气气氛下进行电磁搅拌熔炼,得到金属液;

[0039]

(2)将步骤(1)所得金属液于730℃的氩气气氛下精炼15min,精炼时保持机械搅拌;再于730℃静置10min后,将金属液浇铸至直径350mm的圆柱状水冷铜模具中冷却凝固,冷却的速率为300℃/s,冷却至室温,得到铸锭;

[0040]

(3)将步骤(2)所得铸锭放入真空热处理炉中,抽真空并通入氩气,进行均匀化退火,得到经均匀化处理的铸锭;其中,均匀化退火条件为:先在400℃保温40h,然后于空气中冷却至室温;

[0041]

(4)将步骤(3)所得经均匀化处理的铸锭车削去除表面氧化层后,预热至420℃进行锻造开坯,采用三墩三拔工艺进行小变形量锻造,得到直径为350mm的锻件;

[0042]

(5)将步骤(4)所得的锻件去除表面氧化层后,预热至420℃,然后将锻件装入挤压机中进行挤压,得到挤压板坯,挤压比为10,挤压速度1.5mm/s,得到厚度为60mm的板坯;

[0043]

(6)将步骤(5)所得的板坯在420℃温度下进行热轧,单道次压下量10%,最终得到厚度5mm的板材;

[0044]

(7)将步骤(6)所得板材进行固溶处理,固溶处理工序为:在430℃温度条件下保温60min,然后在45℃温度下水淬,即得。

[0045]

实施例1中步骤(2)所得铸锭的金相图如图1所示,从图1中可以看出板材晶粒呈等轴状,细小而均匀,晶界附近没有较大的金属共晶相。

[0046]

实施例2

[0047]

一种超轻铝锂合金,由以下质量百分比的组分组成:li:4.5%,mg:4%,mn:0.6%,ti:0.1%,sb:0.05%,be:0.01%,sc:0.2%,zr:0.1%,余量为al。

[0048]

所述超轻铝锂合金的制备方法,具体步骤如下:

[0049]

(1)按照合金中各组分的质量百分比进行配料;将所配原料放入真空感应熔炼炉中预热至100℃,抽真空至真空度达到10pa后,通入高纯氩气至炉内压强达到300pa,升温至750℃,在氩气气氛下进行电磁搅拌熔炼,得到金属液;

[0050]

(2)将步骤(1)所得金属液于750℃的氩气气氛下精炼15min,精炼时保持机械搅拌;再于750℃静置10min后,将金属液浇铸至直径350mm的圆柱状水冷铜模具中冷却凝固,冷却的速率为300℃/s,冷却至室温,得到铸锭;

[0051]

(3)将步骤(2)所得铸锭放入真空热处理炉中,抽真空并通入氩气,进行均匀化退火,得到经均匀化处理的铸锭;其中,均匀化退火条件为:先在420℃保温24h,然后于空气中冷却至室温;

[0052]

(4)将步骤(3)所得经均匀化处理的铸锭车削去除表面氧化层后,预热至430℃进行锻造开坯,采用三墩三拔工艺进行小变形量锻造,得到直径为350mm的锻件;

[0053]

(5)将步骤(4)所得的锻件去除表面氧化层后,预热至430℃,然后将锻件装入挤压机中进行挤压,得到挤压板坯,挤压比为10,挤压速度1.5mm/s,得到厚度为60mm的板坯;

[0054]

(6)将步骤(5)所得的板坯在430℃温度下进行热轧,单道次压下量10%,最终得到厚度5mm的板材;

[0055]

(7)将步骤(6)所得板材进行固溶处理,固溶处理工序为:在440℃温度条件下保温60min,然后在45℃温度下水淬,即得。

[0056]

实施例3

[0057]

一种超轻铝锂合金,由以下质量百分比的组分组成:li:3.2%,mg:4%,mn:0.6%,ti:0.1%,sb:0.05%,be:0.01%,sc:0.2%,zr:0.1%,余量为al。

[0058]

所述超轻铝锂合金的制备方法,具体步骤如下:

[0059]

(1)按照合金中各组分的质量百分比进行配料;将所配原料放入真空感应熔炼炉中预热至100℃,抽真空至真空度达到10pa后,通入高纯氩气至炉内压强达到300pa,升温至740℃,在氩气气氛下进行电磁搅拌熔炼,得到金属液;

[0060]

(2)将步骤(1)所得金属液于770℃的氩气气氛下精炼15min,精炼时保持机械搅拌;再于770℃静置10min后,将金属液浇铸至直径350mm的圆柱状水冷铜模具中冷却凝固,冷却的速率为300℃/s,冷却至室温,得到铸锭;

[0061]

(3)将步骤(2)所得铸锭放入真空热处理炉中,抽真空并通入氩气,进行均匀化退火,得到经均匀化处理的铸锭;其中,均匀化退火条件为:先在430℃保温24h,然后于空气中冷却至室温;

[0062]

(4)将步骤(3)所得经均匀化处理的铸锭车削去除表面氧化层后,预热至450℃进行锻造开坯,采用三墩三拔工艺进行小变形量锻造,得到直径为350mm的锻件;

[0063]

(5)将步骤(4)所得的锻件去除表面氧化层后,预热至450℃,然后将锻件装入挤压

机中进行挤压,得到挤压板坯,挤压比为10,挤压速度1.5mm/s,得到厚度为60mm的板坯;

[0064]

(6)将步骤(5)所得的板坯在450℃温度下进行热轧,单道次压下量10%,最终得到厚度5mm的板材;

[0065]

(7)将步骤(6)所得板材进行固溶处理,固溶处理工序为:在460℃温度条件下保温60min,然后在45℃温度下水淬,即得。

[0066]

实施例4

[0067]

一种超轻铝锂合金,由以下质量百分比的组分组成:li:2.1%,mg:8%,mn:0.6%,ti:0.1%,sb:0.05%,be:0.01%,sc:0.2%,zr:0.1%,余量为al。

[0068]

所述超轻铝锂合金的制备方法,具体步骤如下:

[0069]

(1)按照合金中各组分的质量百分比进行配料;将所配原料放入真空感应熔炼炉中预热至100℃,抽真空至真空度达到10pa后,通入高纯氩气至炉内压强达到300pa,升温至750℃,在氩气气氛下进行电磁搅拌熔炼,得到金属液;

[0070]

(2)将步骤(1)所得金属液于770℃的氩气气氛下精炼15min,精炼时保持机械搅拌;再于770℃静置10min后,将金属液浇铸至直径350mm的圆柱状水冷铜模具中冷却凝固,冷却的速率为300℃/s,冷却至室温,得到铸锭;

[0071]

(3)将步骤(2)所得铸锭放入真空热处理炉中,抽真空并通入氩气,进行均匀化退火,得到经均匀化处理的铸锭;其中,均匀化退火条件为:先在440℃保温20h,然后于空气中冷却至室温;

[0072]

(4)将步骤(3)所得经均匀化处理的铸锭车削去除表面氧化层后,预热至460℃进行锻造开坯,采用三墩三拔工艺进行小变形量锻造,得到直径为350mm的锻件;

[0073]

(5)将步骤(4)所得的锻件去除表面氧化层后,预热至460℃,然后将锻件装入挤压机中进行挤压,得到挤压板坯,挤压比为10,挤压速度1.5mm/s,得到厚度为60mm的板坯;

[0074]

(6)将步骤(5)所得的板坯在460℃温度下进行热轧,单道次压下量10%,最终得到厚度5mm的板材;

[0075]

(7)将步骤(6)所得板材进行固溶处理,固溶处理工序为:在480℃温度条件下保温60min,然后在45℃温度下水淬,即得。

[0076]

对比例1

[0077]

以1420铝锂合金作为对照组,与本技术的超轻铝锂合金进行性能比较,具体的,1420铝锂合金,由以下质量百分比的组分组成:li:2.1%,mg:5.3%,zr:0.1%,余量为al。1420铝锂合金的制备方法同实施例4的制备方法。

[0078]

下面采用sun10电子万能试验机对试样(实施例1~4所制得的超轻铝锂合金以及对比例1的1420铝锂合金)的力学性能进行测试,每个状态取3组平行样并取平均值。各性能测试结果如表1所示。

[0079]

表1实施例1~4所述低密度超轻铝锂合金和对比例1性能测试结果

[0080]

样品编号抗拉强度(mpa)屈服强度(mpa)伸长率(%)密度(g/cm3)实施例134030810.42.18实施例23853628.12.25实施例34624407.52.35实施例44284007.22.40

对比例146029010.12.47

[0081]

由表1可见,本发明制得的超轻铝锂合金在同等力学性能条件下,最低密度仅为2.18g/cm3,相对于5083、7050等常规铝合金(密度为2.66~2.83g/cm3之间)可减重25%以上。

[0082]

应用实例1

[0083]

机箱壳体作为航空航天领域应用普遍的结构形式,通常由整块金属机加工而成,要求良好的电磁屏蔽性、减震性,现有技术中机箱壳体的材料大多采用2a12铝合金,但为追求轻量化设计,急需高弹性模量的轻质金属材料进行替代。

[0084]

本发明制备一种超轻铝锂合金,将本发明实施例1的超轻铝锂合金应用于机箱壳体上,可以实现机箱结构强度高达300mpa以上,塑性高达10%。因弹性模量高,可进行薄壁化设计,加之本身密度低,机箱壳体减重比例高达25%,完全能够实现对机箱壳体用2a12铝合金的替换。本发明所述超轻铝锂合金在机箱壳体领域具有广阔的应用前景。

[0085]

以上对本发明的具体实施案例进行了描述,需要理解的是,本发明并不局限于上述特定实施方式。本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1