一种钢体冶炼废渣环保处理系统及方法与流程

1.本发明涉及钢铁冶炼废渣处理技术领域,尤其涉及一种钢体冶炼废渣环保处理系统及方法。

背景技术:

2.钢铁冶炼所生成的废渣简称“钢渣”,包括高炉炼铁渣、转炉钢渣、平炉钢渣和电炉钢渣。主要成分是钙、铁、硅、镁的氧化物和少量铝、锰、磷的氧化物等,可回收其中的金属或进行综合利用,如作为筑路材料、建筑材料或改良土壤等。

3.现有的废渣在排出锅炉后,需要先对冶炼后产生的废渣溶液进行冷却处理,废渣溶液在经冷却后形成块状的渣料,若想对冷却后的渣料进行再利用,需要再使用破碎机将废渣进行碎裂处理,将成块状的废渣压碎呈颗粒状,有利于其与建筑材料的结合,然而,这种多道工序相结合的钢铁冶炼废渣的处理方式效率低下,需要多个处理设备之间相互配合处理,在处理过程中,还需要工作人员将块状的冷却废渣进行脱模、转运处理,最后再对粉碎后的废渣进行颗粒筛选,使得不同尺寸大小的废料与相应的建筑废料进行结合,才能最大程度的发挥出废渣的再利用价值。

技术实现要素:

4.本发明的目的在于:为了解决上述问题,而提出一种钢体冶炼废渣环保处理系统,包括机体外壳套,所述机体外壳套的内部嵌设有环形套筒,所述环形套筒的上端固设有环形架盘,所述环形架盘的内部形成有蓄水槽,所述环形套筒的内部嵌设有蓄水室,所述蓄水室与蓄水槽之间设置有以供水流循环的部件,所述蓄水室与机体外壳套之间固设有贯穿环形套筒的托架,所述蓄水室的内底部固设有立套,所述立套的上侧转动设置有锥形驱散盘,所述锥形驱散盘的上侧设置有废液漏斗,所述废液漏斗与环形架盘之间固设有呈环形分布的支架,所述机体外壳套的内部设置有两个挡板,所述挡板之间从上至下依次固设有第一筛网、第二筛网和第三筛网,且三个筛网呈z型倾斜布置,所述第一筛网、第二筛网和第三筛网的筛选孔径依次增大,所述挡板的内端固设有对第一筛网和第二筛网所筛除废料收集的集料斗,所述机体外壳套的侧部还具有配合集料斗端部贯穿的开口槽,所述机体外壳套中设置有控制挡板往复移动的部件。

5.优选地,所述供水流循环的部件为安装在立套内部的泵体、固定在锥形驱散盘顶部的输出嘴、固定在蓄水槽内部的送给接嘴和连通在送给接嘴与输出嘴之间的连通管。

6.优选地,所述立套的内端固设有环形封盘,所述泵体的输入端贯穿至立套的外部,所述泵体的输出端贯穿至环形封盘的上侧。

7.优选地,所述锥形驱散盘的底部位于立套内固设有旋环,所述旋环的内端面固设有多个呈环形分布的蜗轮叶片,所述旋环的外端固设有限位环,所述立套的内部具有与限位环适配的限位槽。

8.优选地,所述控制挡板往复移动的部件为转动设置在机体外壳套内端的传动轴和

设置在机体外壳套内的复位组件,所述机体外壳套的外端安装有控制传动轴转动的驱动电机。

9.优选地,其中一个所述挡板相对于传动轴的端面固设有从动轴,且从动轴和传动轴相互贴合的端面呈凹凸配合的环形啮齿结构。

10.优选地,所述复位组件为固设在另一个挡板四个顶角处的磁性贴片,所述机体外壳套的内端安装有对应磁性贴片的电磁发生器。

11.优选地,所述挡板的外端固设有贯穿机体外壳套的保持架,且保持架与机体外壳套滑动设置。

12.优选地,一种钢体冶炼废渣环保处理方法,所述环保处理方法包括以下步骤:s1、将冶炼钢铁所产生的废液灌入废液漏斗中,废液在高速旋转的锥形驱散盘的作用下向外飞溅;s2、飞溅出的废液穿过由环形架盘所产生的环形水幕,经水幕冷却成型后成颗粒状;s3、冷却后的废渣落至第一筛网上,尺寸较小的废料会通过筛网筛至集料斗中;s4、随后,废渣落至第二筛网上,尺寸适中的废料会通过筛网被筛至相应的集料斗中;s5、经过二轮筛选后,废渣将滚落至第三筛网上,由第三筛网对一些尺寸较大的废料进行筛选;s6、剩余一部分无法被投入利用的钢铁废渣会沿着第三筛网滚落至机体外壳套的外部,被工作人员收集后重新回炉熔炼。

13.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本技术通过在环形套筒中设有蓄水室,在蓄水室中设有立套和废液漏斗,在立套中设有泵体和锥形驱散盘,在锥形驱散盘上设有旋环,将废液灌入废液漏斗中,在锥形驱散盘的高速运转下飞溅出去,穿过环形水幕后,成颗粒状的废渣将会落入机体外壳套内,进行筛分处理,采用将飞溅的钢铁冶炼废液穿过水幕的冷却方式,能够在短时间内完成对冶炼废液的颗粒化冷却成型,且碎化冷却的处理工艺一步成型,能够缩短冶炼废料的处理时间,实现高效环保的冶炼废料处理效果。

14.2、本技术通过在机体外壳套中设有挡板,在挡板中设有第一筛网、第二筛网、第三筛网和集料斗,被水幕冷却后的钢铁废料落至第一筛网上,一些尺寸较小的废料会通过筛网筛至集料斗中,在经过第一轮筛选后,废料落至第二筛网上,经过第二轮筛选后,废料将滚落至第三筛网上,进行三轮筛选,采用对冷却的冶炼废料进行分级筛选的方式,以对不同尺寸的冶炼废料进行分类再利用,将不同的冶炼废料以不同的再加工方式投入至生产中,从而满足低碳环保的工业生产理念。

附图说明

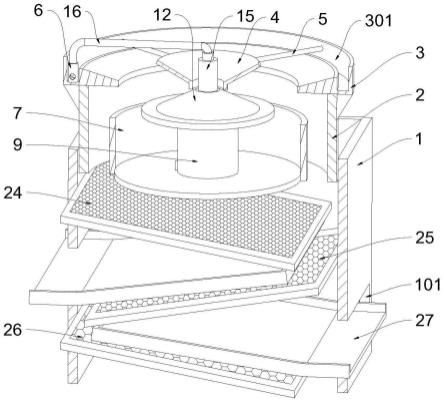

15.图1示出了根据本发明实施例提供的立体图;图2示出了根据本发明实施例提供的正剖立体图;图3示出了根据本发明实施例提供的侧剖立体图;图4示出了根据本发明实施例提供的环形套筒的内部结构爆炸图;

图5示出了根据本发明实施例提供的立套的剖视图;图例说明:1、机体外壳套;101、开口槽;2、环形套筒;3、环形架盘;301、蓄水槽;4、废液漏斗;5、支架;6、送给接嘴;7、蓄水室;8、托架;9、立套;901、限位槽;10、泵体;11、环形封盘;12、锥形驱散盘;13、旋环;1301、限位环;14、蜗轮叶片;15、输出嘴;16、连通管;17、挡板;18、磁性贴片;19、电磁发生器;20、保持架;21、从动轴;22、传动轴;23、驱动电机;24、第一筛网;25、第二筛网;26、第三筛网;27、集料斗。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

17.请参阅图1-5,本发明提供一种技术方案:一种钢体冶炼废渣环保处理系统,包括机体外壳套1,机体外壳套1的内部嵌设有环形套筒2,环形套筒2的上端固设有环形架盘3,环形架盘3的内部形成有蓄水槽301,环形套筒2的内部嵌设有蓄水室7,蓄水室7与蓄水槽301之间设置有以供水流循环的部件,蓄水室7与机体外壳套1之间固设有贯穿环形套筒2的托架8,蓄水室7的内底部固设有立套9,立套9的上侧转动设置有锥形驱散盘12,锥形驱散盘12的上侧设置有废液漏斗4,废液漏斗4与环形架盘3之间固设有呈环形分布的支架5,机体外壳套1的内部设置有两个挡板17,挡板17之间从上至下依次固设有第一筛网24、第二筛网25和第三筛网26,且三个筛网呈z型倾斜布置,第一筛网24、第二筛网25和第三筛网26的筛选孔径依次增大,挡板17的内端固设有对第一筛网24和第二筛网25所筛除废料收集的集料斗27,机体外壳套1的侧部还具有配合集料斗27端部贯穿的开口槽101,机体外壳套1中设置有控制挡板17往复移动的部件,将冶炼钢铁所产生的废液灌入废液漏斗4中,废液通过漏斗流至高速旋转的锥形驱散盘12上,在锥形驱散盘12的高速运转下飞溅出去,飞溅出的废液会穿过由环形架盘3所产生的环形水幕,被水幕冷却后的钢铁废料落至第一筛网24上,在第一筛网24上做自由滚落的运动,一些尺寸较小的废料会通过筛网筛至集料斗27中,在经过第一轮筛选后,废料落至第二筛网25上,一些尺寸适中的废料会通过筛网被筛至相应的集料斗27中,经过第二轮筛选后,废料将滚落至第三筛网26上,由第三筛网26对一些尺寸较大的废料进行筛选,最后,还剩余一部分无法被投入利用的钢铁废渣会沿着第三筛网26滚落至机体外壳套1的外部,被工作人员收集后重新回炉熔炼,相较于传统的废液处理装置,需要先将废液冷却呈块状,再将块状的冶炼废料进行压制粉碎处理,采用将飞溅的钢铁冶炼废液穿过水幕的冷却方式,能够在短时间内完成对冶炼废液的颗粒化冷却成型,且碎化冷却的处理工艺一步成型,能够缩短冶炼废料的处理时间,实现高效环保的冶炼废料处理效果;其次,采用对冷却的冶炼废料进行分级筛选的方式,以对不同尺寸的冶炼废料进行分类再利用,将不同的冶炼废料以不同的再加工方式投入至生产中,从而满足低碳环保的工业生产理念。

18.具体的,如图1-5所示,供水流循环的部件为安装在立套9内部的泵体10、固定在锥形驱散盘12顶部的输出嘴15、固定在蓄水槽301内部的送给接嘴6和连通在送给接嘴6与输

出嘴15之间的连通管16,立套9的内端固设有环形封盘11,泵体10的输入端贯穿至立套9的外部,泵体10的输出端贯穿至环形封盘11的上侧,泵体10将蓄水室7中的冷却水抽送至锥形驱散盘12的流通孔道中,由锥形驱散盘12通过输出嘴15和连通管16被送至送给接嘴6中,最后由送给接嘴6流入蓄水槽301中,随着蓄水槽301中冷却水的持续输入,冷却水会溢出蓄水槽301,沿着环形架盘3的泛水板重新流回至蓄水室7中,冷却水在沿泛水板流落时形成环形水幕,实现对飞溅出来的冶炼废液进行冷却的效果。

19.具体的,如图4和图5所示,锥形驱散盘12的底部位于立套9内固设有旋环13,旋环13的内端面固设有多个呈环形分布的蜗轮叶片14,旋环13的外端固设有限位环1301,立套9的内部具有与限位环1301适配的限位槽901,当冷却水在由泵体10送至锥形驱散盘12中时,会经过固设在锥形驱散盘12底部的旋环13,通过水流对旋环13内部的蜗轮叶片14进行冲击,使得旋环13带动锥形驱散盘12进行高速转动,在保障水流循环的同时实现对锥形驱散盘12的传动,以达到环保节能的目的。

20.具体的,如图2和图3所示,控制挡板17往复移动的部件为转动设置在机体外壳套1内端的传动轴22和设置在机体外壳套1内的复位组件,机体外壳套1的外端安装有控制传动轴22转动的驱动电机23,其中一个挡板17相对于传动轴22的端面固设有从动轴21,且从动轴21和传动轴22相互贴合的端面呈凹凸配合的环形啮齿结构,复位组件为固设在另一个挡板17四个顶角处的磁性贴片18,机体外壳套1的内端安装有对应磁性贴片18的电磁发生器19,当被冷却的冶炼废料在沿着晒网一级一级滚落时,启动安装在机体外壳套1外端的驱动电机23带动传动轴22转动,与此同时,开启电磁发生器19,通过电磁发生器19对固定在挡板17上的磁性贴片18产生一个相斥力,随着传动轴22的持续转动,从动轴21将带动挡板17以及与挡板17固定的筛网沿水平方向做往复的振动,以实现对相应尺寸的冶炼废料进行快速有效的筛选效果。

21.具体的,如图3所示,挡板17的外端固设有贯穿机体外壳套1的保持架20,且保持架20与机体外壳套1滑动设置,在挡板17在带动筛网做往复移动的过程中,固定在挡板17上的保持架20将会沿着机体外壳套1滑动,从而使得挡板17保持稳定的竖直状态,有利于传动轴22对从动轴21和挡板17的往复传动。

22.具体的,一种钢体冶炼废渣环保处理的方法,环保处理方法包括以下步骤:s1、将冶炼钢铁所产生的废液灌入废液漏斗4中,废液在高速旋转的锥形驱散盘12的作用下向外飞溅;s2、飞溅出的废液穿过由环形架盘3所产生的环形水幕,经水幕冷却成型后成颗粒状;s3、冷却后的废渣落至第一筛网24上,尺寸较小的废料会通过筛网筛至集料斗27中;s4、随后,废渣落至第二筛网25上,尺寸适中的废料会通过筛网被筛至相应的集料斗27中;s5、经过二轮筛选后,废渣将滚落至第三筛网26上,由第三筛网26对一些尺寸较大的废料进行筛选;s6、剩余一部分无法被投入利用的钢铁废渣会沿着第三筛网26滚落至机体外壳套1的外部,被工作人员收集后重新回炉熔炼。

23.实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1